基于数字孪生技术的数控加工监测平台

[摘 要]文章对基于数字孪生技术的数控加工监测平台进行了分析。对数控加工的特点进行了概述,以为数控加工监测平台的设计提供理论基础,对数控加工过程监测系统的总体设计进行了研究,进而明确监测平台框架,对系统平台功能进行了设计,并结合数字孪生技术对数控监测平台的应用进行探讨,从而为数字加工监测平台的智能发展提供新的可能。

[关键词]数字孪生技术;数控加工;监测平台

[中图分类号]TM73 [文献标志码]A [文章编号]2095–6487(2024)06–0074–03

CNC Machining Monitoring Platform Based on Digital Twin Technology

LIU Ling,SUN Lili

[Abstract]This paper analyzes the monitoring platform of NC machining based on digital twin technology. The characteristics of CNC machining are summarized to provide a theoretical basis for the design of CNC machining monitoring platform, the overall design of CNC machining process monitoring system is studied, and then the monitoring platform framework is defined, the function of the system platform is designed, and the application of CNC monitoring platform is discussed in combination with digital twin technology. Thus, it provides new possibilities for the intelligent development of digital processing monitoring platform.

[Keywords]digital twin technology; numerical control machining; monitoring platform

制造业想要朝着智能化、自动化方向发展,离不开信息融合的帮助。数字孪生技术作为一种新兴技术,打破了原有的技术限制,实现虚实结合,在数控机床及加工过程中通过设计模型、感知模型及捕捉动态数据和加工要素,建立起更具有针对性的监测平台,可将真实的机床加工过程反映在虚拟环境当中,提升数控加工的智能化水平,确保数控机床加工过程的安全高效。

1 数控加工的特点

1.1 数控加工技术整体效率较高

数控加工具有整体效率高但程序复杂的特点,尤其是现代工业发展朝着精准性更高的方向发展的情况下,要求数控机床加工提升其精准性和可靠性,即在具体加工过程中需要经历一系列加工、打磨和抛光,这进一步提升了对整个数控加工过程的要求。大多数生产过程数控加工仍采用电化学机械加工的形式进行生产,这种传统方式能够避免生产中高温带来的不良影响。另外对于硬度较高的金属构件,避免了较大切割力带来的不良干扰,而且在不影响加工时长的情况下可大幅提升生产质量。

1.2 数控加工技术智能化水平较高

数控加工技术智能化水平不断提升,具有明显的时代性特点。数控技术所体现的明显的机械加工特点,在实际生产和应用过程中具体表现在工时设置方面,操作人员需要通过设定具体数据和调整相关变量的方式进行加工,而智能技术进一步简化了原有的工作流程,未来则可通过智能化设置和动态调控对相关变量进行操控,既可提高工作效率,又可减少人工操作带来的误差。而且随着数控加工设备的实时状态变化,数控模型中的数据也会随之变化,确保了信息的时效性和准确性。

2 数控加工过程监测系统总体设计

2.1 数控机床组网与数据采集

数控机床的实时监控和数据采集对于提高生产效率,保证产品质量及降低生产成本具有重要意义。所以需构建一个高效的数控加工过程监测系统,并做好数据采集,以确保监测数据的准确性。文章是以实验室两台三轴精雕机床和两台五轴精雕机床的硬件接口确定机床组网方案。机床使用以太网接口,所以需要使用工业以太网的有线网络连接。通过开放接口采集相关数据,具体包括实施状态,数据文件等。在通信和连接过程中要求机床设备组网,并授予机床网络通讯功能,而且要对网络端口进行相关配置,确保信息能够顺利采集和传输。

2.2 系统总体架构

为确保数控加工监测平台的可用性,从6个层面完成了系统总体架构的设计,包括设备、网络、数据、技术、功能和应用。各层功能介绍如下:①设备层相对比较简单,由数控机床和外部传感器组成。②网络层主要是交换机。其交换机用于实现网络设备之间数据通信的设备,其可将接收到的数据包转发到正确的目标设备。通过交换机,可以实现多个设备之间的数据交换和通信。③数据层主要包括数据采集和数据储存两个方面,以实验室中的两个机床为例,先确定需要采集的相关数据,然后根据不同接口库选择合适的数据资料,并进行分类处理和储存。④技术层是整个监测平台的核心,内容丰富,主要包括通信与采集,数据库,nc代码解析和机床加工的可视化仿真技术等。⑤功能层指数控机床监测平台的主要功能,包括状态监测、加工任务监测、效能监测等。⑥应用层为系统中的各个功能提供图形化显示,并响应用户操作,完成人机交互。

3 系统功能设计

3.1 系统架构模型及开发环境

监测平台整体系统架构模型要有响应速度快,处理能力强的优势。本次所参考的两台机床需要以局域网通信为主,所以选用了C/S软件架构。这种模式刚好能够适应系统功能的要求。在开发工具部分,选取Qt应用程序开发框架和SQL Server2014数据库,并结合开放OpenGL图形库,使用C++编程语言完成数控加工过程监测平台的开发。

3.2 系统功能模块

3.2.1 服务端功能

机床通信和用户设备管理是服务端必须具备的两项功能。要做好机床通信管理,具体包括建立可实时采集并实现数据传输的数据平台。对操作人员及管理人员设置设备权限,确保他们具有添加,修改或者删除等功能。

3.2.2 客户端功能

(1)状态监测。状态监测是对机床应用信息的实时监测,包括位置坐标、机床状态信息、负载信息、加工信息等。具体来看,需要工作人员通过监测平台了解机床坐标系、相对坐标系以及机床的操作模式,例如,程序编辑模式,手动连续模式参考点等。此外,机床的数控状态,包括机床是否正在运行,机床是否存在锁住的情况都是需要关注的信息。负载信息也是状态监测的重要内容之一,主要包括主轴电流负载率,主轴功率负载率等。数控机床在长期使用过程中可能会出现安全风险和设备故障问题,机床设备本身具有报警功能,而监测平台在进行状态信息监测时也要注重报警信息,包括报警信息类别是否出现了急停和外部电源掉电等问题。总之,状态监测指对数控机床实时状态的监测,有利于操作人员及时了解数控机床表现,确保生产任务快速完成。

(2)能效检测。主要是为了确定机床在加工过程中的运行效率,监测平台可通过记录开机和加工时间确定整体效率。

(3)虚拟仿真。虚拟仿真以数字孪生技术为基础,采取虚实结合的方式建立了数控机床的数字模型和虚拟加工环节,单位化的形式展示了数控机床的各项功能和相关数据信息。通过离线和在线相结合的方法进行孪生机床加工预验,交互感更强,真实感更强。

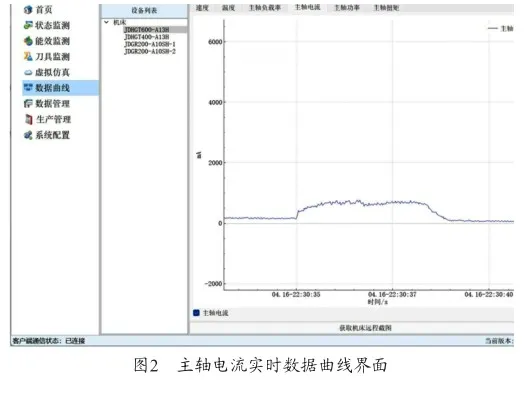

(4)数据曲线。此项功能利用曲线图表现机床各类参数的具体数据,例如,机床主轴转速,电控柜温度,主轴温度等。了解这些数据信息,方便工作人员在数控机床加工过程中了解机床的加工性能,预判可能出现的各类故障,既能延长设备使用寿命,又能提高设备加工效率。

(5)生产管理。主要包括机床加工程序分析,加工件数统计等内容。

3.3 数据库表设计

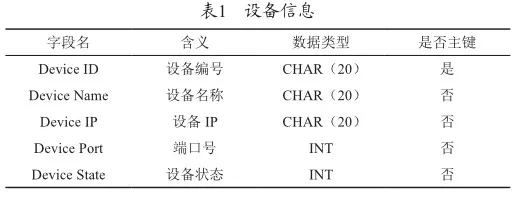

系统设计离不开数据库表的设计,对于数控机床来讲,主要包括设备信息,运行数据和用户信息3大类。设备信息见表1,对设备的编号,名称,IP地址等等均进行详细的分类记录。机床加工相关信息记录坐标系程序号、运行号、转速、倍率、主轴刀具号等,这些数据对于及时了解机床加工状态,明确加工内容有一定帮助。机床状态信息表记录机床操作模式、程序状态、各轴负载率、主轴电流等。机床坐标信息表记录相关位置信息。时间信息表用来记录机床的整体运行时间。报警信息表记录。机床报警类型及内容。

3.4 服务端设计

服务端的软件主要针对设备和用户进行管理。数控加工监测平台具有相应的用户管理功能,这主要通过信息数据的采集和传输完成。用户一旦登录数控加工监测平台,就可直接连接到数据库,进行用户表检索并验证之后就可进入系统首页完成后续工作。

4 系统功能展示

4.1 状态监测

动态监测是对数控机床实时信息的相关监测,包括机床状态和报警信息等。

4.2 能效监测

通过能效监测,统计机床开机时间、加工时间,监测机床某段时间内使用情况。

4.3 机床可视化仿真

图1为客户端虚拟仿真界面,支持离线和在线两种方式进行虚拟仿真,核心仍然是数字孪生技术。

4.4 状态数据曲线模块

图2为机床主轴空转—刀具切削—主轴空转这一过程的主轴电流实时曲线。

4.5 生产管理

监测平台生产管理部分实现对在一段时间内机床加工情况的统计。

5 数字孪生在数控加工中的应用

5.1 监测分析

未来数控机床加工技术将朝着智能化和自动化方向发展,因此数控加工的智能化核心即为机床的智能化。只有基于数字孪生技术做好数控加工监测平台的合理设计和应用才能确保数控加工进一步优化。数字孪生技术为监测平台的优化和创新提供了新的可能,通过在线和离线两种虚拟仿真的方式实现可视化监控。从几何数据逻辑多个维度实现了信息的交互,开发出了基于数字孪生的数据模型和监控系统,既可进一步提升数据交互能力和可视化程度,又可提升监控效率和质量。

5.2 质量优化

数控加工作为精密性要求较高的一个工业生产过程,机床的运行性能不仅受本身性质的影响,还会受外界环境的影响,而以数字孪生技术为基础,结合闭环抑制技术,可对数控机床在加工过程中产生的误差进行实时监测和评估,以优化加工质量。

6 结束语

在现代制造业中,数控加工作为一种高效、精确的加工技术,应用日益广泛。文章主要探讨了基于数字孪生技术的数控加工监测平台,了解数字孪生技术概念,明确数控加工的特点,结合数字孪生技术完成数控加工监测平台的系统设计,展示系统功能,并深入分析数字孪生技术在数控加工监测平台中的具体应用,为后续技术发展和数控加工智能化发展提供参考。

参考文献

[1] 陈旭.数字孪生技术在机床行业中的应用研究[J].现代制造工程,2023(5):157-161.

[2] 刘永刚.基于数字孪生的开放教育远程实训教学应用研究——以“智能制造数控机床加工”为例[J].南方农机,2023,54(5):170-173.

[3] 闫天红,王维刚,赵海峰,等.现役导管架平台结构监测系统开发与数字孪生技术[J].中国机械工程,2021(20):32.

[4] 黄镇希.一种基于数字孪生技术的数控机床:CN202210705540.4[P].2024-04-12.

[5] 白岩,张云峰,金文海,等.基于数字孪生技术的微型智慧工厂物理和虚拟交互平台设计[J].机床与液压,2022,50(6):108-113.