Wincc及PLC在工业除盐水工程自动控制的应用

[摘 要]从硬件设计和软件开发两部分探讨西门子Wincc及PLC在工业除盐水工程自动控制的应用,分析工业除盐水(工业回用水)工艺生产特点,结合控制说明设计了一套完整的控制系统。通过自动化设备的精确控制,工作效率得到了显著提升,同时处理质量也更加稳定可靠。系统的实时监控功能准确地掌握处理过程中各项数据和状态,为操作人员提供了极大便利,从而可做出更加科学的决策。

[关键词]工业除盐水;控制系统;Wincc;PLC;博图

[中图分类号]TP273 [文献标志码]A [文章编号]2095–6487(2024)06–0015–05

Application of Automatic Control in Industrial Demineralized Water Engineering Based on Wincc and PLC

YANG Zeyou

[Abstract]This paper discusses the application of Siemens Wincc and PLC in the automatic control of industrial debrine engineering from two parts: hardware design and software development, analyzes the production characteristics of industrial debrine(industrial water reuse) process, and designs a complete control system combined with control instructions. Through the precise control of the automation equipment, the work efficiency is significantly improved, while the processing quality is more stable and reliable. The real-time monitoring function of the system can accurately grasp the data and status of the processing process, which provides great convenience for the operator, so that more scientific decisions can be made.

[Keywords]industrial demineralized water; control system; Wincc; PLC; Botou

1 工业除盐水功能配置

1.1 工艺流程

工业除盐水系统涵盖多个关键组成部分,包括:①原水池。用于储存未经处理的原水。原水可能包含各种杂质、颗粒物和溶解物,需要进一步处理。②提升泵房。通过水泵将原水从原水池提升到后续的处理系统中。这是因为后续的处理设备通常需要在一定的水压下进行工作。③多介质系统。其为一种过滤系统,通过多层不同材质的介质(如砂、砾石、活性炭等)去除原水中的悬浮物、颗粒物及某些有机物。④超滤系统。其采用膜分离技术,用于去除水中的大分子有机物、胶体、微生物等。超滤膜的孔径较小,可有效截留这些杂质。⑤反渗透系统。反渗透是除盐水系统中的核心技术之一,其利用半透膜的原理,在高压下使水分子通过膜而阻止溶解盐和其他杂质通过,从而得到高纯度的水。⑥混床系统。混床通常指离子交换床,其中混合了阳离子交换树脂和阴离子交换树脂。通过离子交换,混床可进一步去除水中的离子态杂质,提高水质。⑦加药系统。该系统用于向水中加入特定的化学药剂,以调节水的pH值,抑制微生物生长或去除特定杂质。加药是确保水质稳定和延长处理设备使用寿命的重要措施。

根据上述情况,设计了工业除盐水整体工艺流程,确保了原水经过逐步处理后,最终得到符合工业应用要求的高纯度除盐水。工业除盐水整体工艺流程图示意如图1所示。

1.2 控制系统结构

选用西门子S7-1500PLC及4个远程站ET200SPPN与成套设备自带的S7-1200PLC组成控制系统,上位机选用Wincc作为组态监控软件。PLC控制系统与Wincc的结合,实现了控制技术的深度整合与应用。PLC具有强大的逻辑控制、数据处理、通信功能等,其能够根据组态好的程序,对生产过程中的各种设备进行精确的控制和调节,确保生产过程的稳定性和高效性。而Wincc上位机系统,作为西门子的人机界面软件,为PLC控制系统提供了直观、友好的操作界面。操作人员可通过Wincc实时监控设备的生产数据、运行状态及报警信息,从而实现对整个生产过程的全面掌控。同时,Wincc还支持多种数据采集和处理方法,包括数据库、文件记录和报表生成等,为生产过程的优化和改进提供了有力支持。工业除盐水自控系统结构如图2所示。

1.3 低压控制柜电气原理

低压控制柜及其电气原理图是电气系统中的重要部分。其中,动力柜通常包含电源进线、断路器、保护装置(电机综保、变频器)、接触器、继电器等元件,用于实现对电机设备的供电和控制。通过电气原理图,可清晰地看到各元件间的连接关系和控制逻辑,这对于系统的安装、调试和维护都非常重要。

2 PLC系统设计

2.1 PLC系统组态

选用1台S7-1515PLC加4个ET200SP远程站的模式组成PLC核心控制系统。上位机安装博图V15.1编程软件,打开软件,新建一个项目,设置项目名称、路径和版本控制等参数;在项目中添加所需的硬件组件,如ET200SP(远程站通讯模块)、IO模块等。配置硬件的属性和参数,如地址、通信协议等。使用博途集成的编程环境(如SCL、STL、LAD等)编写PLC的程序逻辑,本项目使用LAD语言编程。编写函数块、数据块等,定义变量、常量和程序结构。在仿真模式下运行程序,检查逻辑是否正确,使用调试工具对程序进行单步跟踪、变量监视等,在实际硬件上进行测试,验证程序的可靠性和稳定性,建立硬件之间的连接,完成所有设备编程下载至CPU,程序循环扫描过程如图3所示。

2.2 PLC主站系统设计

PLC主站系统中的低压控制柜内电机综合保护器、变频器、电能表等数据采用Modbus-585通讯方式接入PLC系统中的Modbus模块,CPU程序处理后至中控室上位机显示。CPU与总厂计算机系统通讯,将数据发送至总控用于生产数据分析。

PLC主站还负责对提升泵房、过滤器、超滤系统、反渗透系统、混床系统、加药系统等生产工艺环节的控制,包括对所有仪器仪表进行数据采集等。

2.3 远程站系统设计

1号远程站主要用于收集多介质过滤器系统的气动阀、液位、压力、流量等设备的IO信号,经ET200SP通讯模块将IO信号传输至主站,同时接收主站发开的启停设备信号。

2号远程站主要用于收集多超滤系统的气动阀、液位、压力、流量、PH等设备的IO信号。

3号远程站主要用于收集反渗透及混床系统的高压泵、气动阀、液位、压力、流量、PH、电导率、电阻率等设备的IO信号。

4号远程站主要用于收集加药系统的加药泵、气动阀、液位、等设备的IO信号。

2.4 多介质过滤器的控制

多介质过滤器与原水池超声波液位计、多介质过滤器产水池超声波液位计、提升泵房提升泵、反洗泵有联动关系。当PLC检测到原水池液位大于设定的中液位及多介质过滤器产水池低于低液位时,控制系统依次开启多介质过滤器出水阀、进水阀、开启提升泵、排气阀(30 s后关闭排气阀),过滤器投运完毕;当PLC检测到原水池液位低于设定的低液位或多介质过滤器产水池高于高液位时,停提升泵、关过滤器。

多介质过滤器累计运行24 h(可调)后需进行一次常规反洗。多介质过滤器控制方式流程如图4所示。

当多套过滤器同时运行时(如4用1备),其中一台过滤器反洗条件达到,进入反洗程序时,备用过滤器自动投入运行,并依次轮换,始终保持至少5台处于运行,确保产水量,反冲洗后的过滤器进入备用状态。当运行的提升泵发生故障时,备用提升泵(处于自动状态)自动投入运行,故障信号发送至PLC控制站,中央控制室上位机操作界面弹出报警提示窗口及语音报警信号,提示操作人员及时处理。

2.5 超滤设备的控制

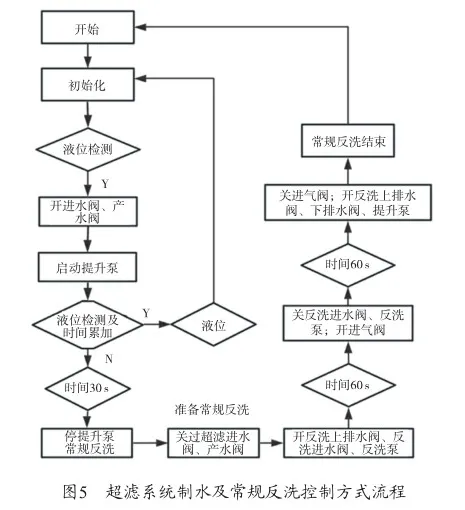

一般超滤主机含6个气动阀,分别是进水阀、产水阀、反洗进水阀、反洗上排阀、反洗下排阀、进气气动阀;电机包含供水泵、反洗泵、加酸计量泵、加碱计量泵;仪表包含流量计、压力变送器、PH仪等。超滤工作模式分为制水、常规反洗、维护性清洗(加酸或家碱洗),控制逻辑如图5所示。

(1)超滤制水程序。设计4套超滤设备,工作台套数根据后续水处理设备的用水量情况,可全部开启4套超滤。超滤设备运行与停运阀门开启顺序如下:当超滤产水池到达中液位后,开启超滤产水阀、进水阀(5 s),开启供水泵,超滤投运完毕。当超滤产水池到达高液位或收到停运信号后,同时关闭供水泵、超滤产水阀、超滤进水阀,超滤停运完毕。多套设备投运与停运的阀门开启顺序与单套开启的程序相同。

(2)超滤常规反洗程序。当1套超滤装置运行完成一个过滤周期后,则按顺序依次进行自动冲洗,同时按顺序启动另外1套备用的超滤系统,自动冲洗的超滤系统清洗完成后进入备用状态。如果4套超滤装置同时运行,当其中1套或多套超滤装置运行完成一个过滤周期后,则按到达顺序依次进行反洗,反洗结束后投入运行。超滤装置每运行一个周期(30~60 min)后,都要进行一次常规反洗,常规反洗包括反洗、气洗、正洗。

(3)超滤化学反洗程序。每套超滤运行一段时间后,超滤膜会出现物堵,维护性清洗通常在反洗水中加入化学药剂以提高反洗效率。每套超滤装置都有加药反洗的设定,计数单位为过滤周期。超滤化学反洗程序控制逻辑见表1。

2.6 反渗透装置的控制

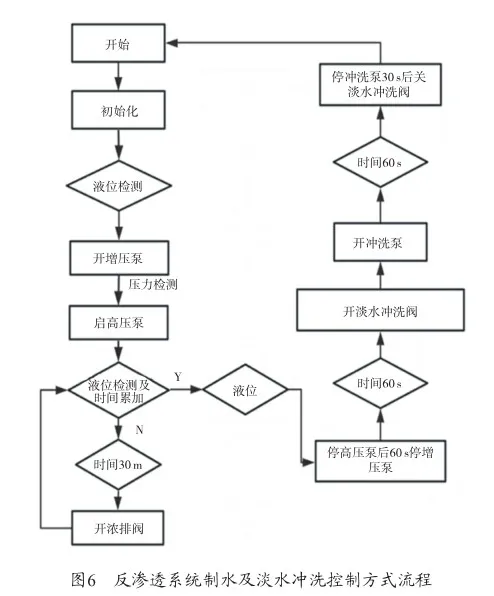

反渗透装置由设备内反渗透膜、增压泵、高压泵、气动阀、仪表等组成。自动运行根据反渗透装置设置的参数先启动增压泵,当高压泵前压力高于0.2 MPa(可调)后,启动高压泵,相应的加药设备自动投入运行。反渗透产水池达到H液位后(5 m,可调),正在运行的所有反渗透装置相关设备全部停运,即增压泵、高压泵、相关的加药设备全部停止运行。

(1)定时浓水大流量排放。反渗透进入正常运行后,除正常连续排浓外,每隔40 min,反渗透装置浓水排放气动阀打开一次,浓水大流量排放1~2 min(暂定2min,可调)。

(2)停运淡水冲洗。反渗透装置停运后(10 s),冲洗泵启动,冲洗进水气动阀、浓水排放气动阀同时开启。使用反渗透产品水对反渗透膜组件自动冲洗5min(可调),以避免浓水中的高浓度盐类在膜表面沉积结垢而影响膜的性能。5 min后自动停止冲洗,进入备用状态。如多套反渗透装置均需进行淡水冲洗,则依次进行。反渗透系统制水及淡水冲洗控制方式流程如图6所示。

2.7 混床设备的控制

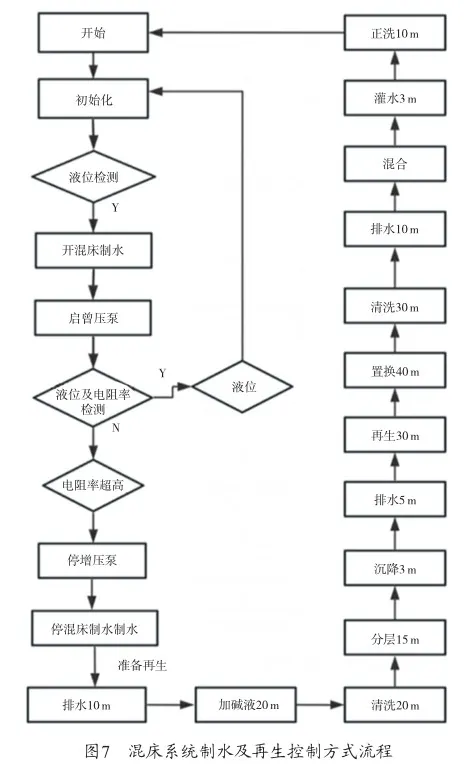

混合离子交换器依照自动程序运行。根据生产需要可单台运行,也可4套同时运行。程序运行及停机信号受除盐水箱液位控制。混床系统制水及再生控制方式流程如图7所示。当除盐水箱M液位时(1.5 m,可调),系统根据设定的台数自动启动混床供水泵及相关的气动阀门,同时在线仪表将信号上传,可就地观测、记录数据。当除盐水箱H液位(5.5 m,可调)时,系统自动停止混床供水泵及相关气动阀门,混床制水停止。当混床出水连续10 min电阻率小于5 MΩ?cm时,设备自动停止运行,启动再生程序并报警。

3 Wincc组态及画面开发

根据工艺PID流程图、PLC系统的IO表、博图编写的PLC程序及组态的相关信息等数据,完成Wincc组态,主要包括以下几个步骤:①打开Wincc软件并新建一个项目,设置项目名称、存储路径等相关信息;②在项目的左侧,右键打开变量管理器,在变量管理器中添加驱动程序(SIMATIC S7 1500,本项目选择);③新建连接,并在新连接上设置连接参数,例如,PLC的IP地址,访问点名称等需要在对话框中设置相应的参数,并新建变量,这些变量将对应PLC中的特定地址;④在项目管理器中新建画面,画面名称可根据需要进行修改,在新建的画面中,可插入各种元素,如I/O域,用于显示或修改变量的值,同时,也可插入控件,如Wincc 报警控件、报表控件等,用于直观地查看电机的速度等参数;⑤在建立连接后,需要设置连接系统参数,确保在【访问点】的逻辑设备名称与设置PG/PC接口里的接入访问点一致,若PG/PC中没有该接入访问点,则需要新建一个。

完成上述所有步骤后,可激活运行系统。若通讯成功,那么在画面中的I/O域将能够显示对应变量的实时值。项目激活后,可诊断连接状态,出现绿钩,则表示连接正常。

4 结束语

文章通过使用1500PLC、博图编程软件及Wincc软件,成功组建了一套高效的除盐水控制系统。通过合理的硬件配置和软件设计,确保了系统能够长时间稳定运行,并具备较高的容错能力。同时,还预留了足够的扩展接口和功能模块,以便在未来根据实际需求进行系统的升级和扩展。在实际应用中,该除盐水控制系统表现出了优异的性能。

参考文献

[1] 崔坚.SIMATIC S7-1500与TIA博途软件使用指南[M].北京:机械工业出版社,2020.