圆柱形PDC切削齿磨损对钻井工艺规程的影响

摘要:聚晶金刚石复合片(Polycrystalline Diamond Compact,PDC)钻头因其较高的耐磨性与钻井时效,在油气和地热的深部钻井中得到了广泛应用。PDC切削齿性能与切削齿磨损程度相关,直接影响钻头的寿命和钻进效率,所以研究切削齿的磨损对钻井工艺规程至关重要。针对切削齿在磨损阶段与岩石接触区域形状复杂、面积计算困难的问题,通过使用平面斜截复合片所在圆柱面的方法,推导出接触区域为部分椭圆,得到了接触面积与磨损高度、后倾角的函数表达式,分析了磨损高度、后倾角的变化对接触比压、片内剪应力的影响。结果表明:切削齿与岩石的接触面积受复合片磨损高度、后倾角大小的影响,磨损高度越大,后倾角越小,接触面积及面积变化率越大;相同载荷下的接触比压和片内剪应力随接触面积增大而越小。因此应根据复合片的磨损状态选择合适的钻井工艺参数,以维持PDC钻头的破岩效率。

关键词:PDC切削齿;磨损高度;接触面积;钻压;剪应力

中图分类号:TE921.1" " " " "文献标志码:A" " " "doi:10.3969/j.issn.1001-3482.2024.05.001

Effect of Wear of Cylindrical PDC Cutting Teeth on Drilling Process

REN Lei,QI Renze,HE Shengyu,BU Changgen

(School of Engineering and Technology,China University of Geosciences,Beijing 100083,China)

Abstract: Polycrystalline diamond compact (PDC)bits are a common choice for deep drilling operations involving oil, gas, and geothermal wells. Their high wear resistance and drilling efficiency make them an optimal choice for such applications. The performance of PDC cutting teeth is dependent upon the degree of cutting tooth wear, which in turn affects the wear of the drill bit and the efficiency of the drilling process. Consequently, the study of cutting tooth wear is of paramount importance to the formulation of regulations pertaining to the machining process. To address the issue of calculating the complex shape and difficult areas of contact between cutting teeth and rock during the wear stage, a method utilizing a planar oblique section of the cylindrical surface where the composite piece is located was employed. This approach yielded the conclusion that the contact area is a partial ellipse and led to the derivation of a functional expression for the wear height, back rake angle, and contact area. Furthermore, the impact of alterations in wear height and back rake angle on contact specific pressure and intra-chip shear stress was examined. The results demonstrate that the contact area between the cutting teeth and the rock is influenced by the wear height and back rake angle of the composite piece. As the wear height increases, the back inclination angle decreases, resulting in an enlarged contact area and a higher area change rate. Consequently, the contact-specific pressure and the chip under the same load exhibit a downward trend as the contact area expands. Accordingly, the optimal drilling process parameters should be selected in accordance with the wear state of the PDC cutter in order to maintain the rock-breaking efficiency of the PDC drill bit.

Key words: PDC cutting teeth;wear height;contact area;weight on bit;shear stress

目前,PDC钻头在油气钻探工程中得到了广泛应用,进尺占全球油气钻井总进尺的90%以上。市场占有率达80%以上,且仍在增长[1]。PDC钻头最主要的两大特性是钻井效率和使用寿命[2]。切削齿磨损过快,切深减小,不利于破碎岩石,降低破岩效率。在钻头寿命方面,钻头成本占钻井成本的三分之一[3],因此有必要研究PDC切削齿的磨损规律,降低钻井成本。

磨损齿所受的切削力显著大于未磨损齿[4,5],更易失效,需要建立切削齿磨损模型。曲冠政等人在理论分析的基础上推导出PDC钻头复合片的体积磨损速度模型,综合考虑了钻井参数、地层特性及复合片自身结构性能参数对复合片磨损的影响。切削齿磨损高度影响磨损速率[7],Miyazaki等人[8]根据磨损面特征长度,推导了PCD层的磨损体积公式,考虑岩石特性,通过实验建立了使用钻进距离预测PCD层磨损体积的模型。Dai等人[9]计算了圆柱形、斧形和锥形未磨损齿切削岩石时的切削面(前刀面)面积,随着切深增大,圆柱形齿切削面积增加最快,斧形和圆锥形齿次之。居培[10]等人推导了锥形齿的切削面投影到钻头轴线所在垂直面的面积。马亚超[11]等人提出了零点遍历法,求解齿刃边线投影方程,计算磨损齿的切削面积,该方法可以与上述曲冠政等人提出的磨损速度模型结合,预测每颗切削齿切削面积的变化趋势。Rostamsowlat等人[12]研究了磨损面倾角对作用在磨钝刀片磨损面上的摩擦力和切削过程的影响。以上研究均未具体分析复合片磨损后与岩石接触面积(磨损面)的变化,而接触面积的大小影响切削齿受力,进而影响钻头寿命,目前关于PDC切削齿的研究集中在计算切削齿的切削面积[13-14]和体积磨损量、磨损速率[15-17],但关于计算不同磨损阶段切削齿磨损面接触面积的变化对钻井工艺影响的研究相对较少。

针对以上问题,本文提出了圆形PDC切削齿磨损平面与岩石接触面积的计算方法。研究切削齿后倾角和磨损高度对岩石接触面积的影响,分析切削齿受力与岩石接触面积的关系,为现场钻井选择合适的钻井工艺参数提供理论参考。

1 岩石接触面积与磨损高度的函数关系

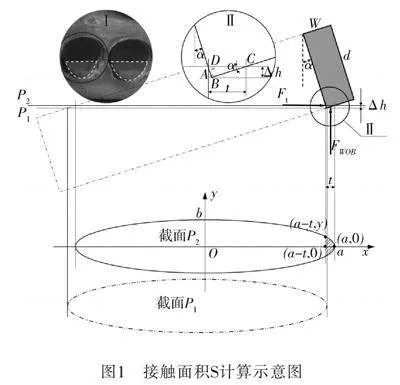

复合片的磨钝会在复合片前端形成磨损面(虚线区),如图1所示,随着磨损高度Δh增加,磨损平面与岩石的接触面积增加,会影响施加的钻压,寻求建立复合片的磨损高度Δh与接触面积S的具体关系。在钻进过程中,易于测量每个钻进阶段钻头PDC复合片磨损高度Δh,但如何通过磨损高度Δh和安装倾角来精确计算复合片与岩石的接触面不得而知。

在钻进过程中复合片与岩石接触,磨损一定高度Δh后,在特定的后倾角α下,复合片上形成一个水平面,其与复合片轴线倾斜,由于任意平面斜截圆柱体其柱面截面交线都是椭圆。假想延长复合片所在圆柱面(如图1双点划线矩形框),水平面截切复合片圆柱面,得到完整的椭圆形,复合片磨损面只是椭圆的一小部分。复合片未磨损时,截切圆柱体后得到图中截面P1,此时接触面积0;当复合片磨损一定

的高度Δh后,得到图中的截面 P2,接触面积为图中阴影部分。此时复合片受到切削力Ft和正压力FWOB,随着磨损高度Δh的增加,P1、P2的位置发生变化,但其圆柱面截交线椭圆的长短轴和面积不变。

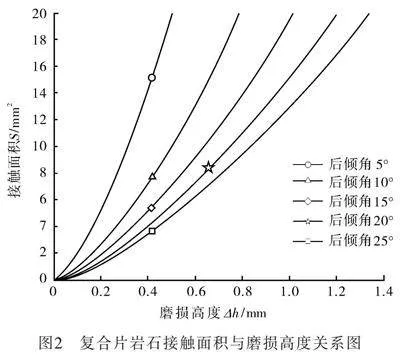

以P2截平面的椭圆中心点O为坐标原点建立椭圆方程:

+=1(1)

化为一般式:

y=(2)

式中:a为椭圆长半轴的长度,取决于复合片直径d和后倾角α。

a=(3)

b为椭圆短半轴的长度,与复合片的直径d有关。

b=(4)

把复合片与岩石接触部分放大,(如图1中II),由于复合片安装存在后倾角为α,接触面的宽度t随着磨损高度Δh的增加而增加,计算如下:

在直角△BCD中,∠ACB=α,BC=

在直角△ABC中,AC==

t=AC=(5)

接触面积S为:

S=2"ydx(6)

联合式(2)、(6)可得复合片与岩石接触面积:

S=2dx=-abarcsin1--

把式(3)、(4)、(5)带入,求得复合片的磨损高度Δh与接触面积S的关系:

S=1-arcsin1--d-×"/sin2α" " " " " " "(7)

由式(7)可知:接触面积S与复合片直径d、磨损高度Δh、复合片安装的后倾角α有关,但接触面积S随各个因素之间的变化关系较复杂。在确定PDC钻头上使用的复合片之后,接触面积只与后倾角α、磨损高度Δh有关。

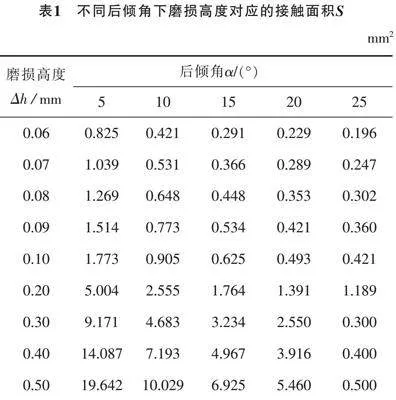

若PDC钻头复合片直径d=13.34 mm,厚度w=4.6 mm。PDC钻头的后倾角的取值范围一般情况下为5°~25°之间[18-19],根据式(7)计算可得不同的后倾角α、磨损不同高度Δh时复合片与岩石的接触面积S,如表1所示。

2 分析与讨论

2.1 磨损高度变化对岩石接触面积的影响

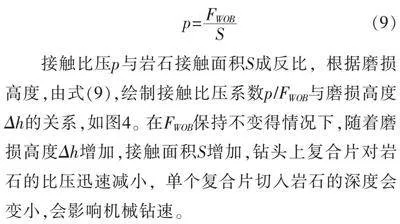

根据式(7)、表1绘制磨损高度与岩石接触面积的关系,如图2所示。

由图2可知,对于特定的复合片直径,岩石接触面积随磨损高度的增加而增加;在相同的磨损高度下,其安装复合片的后倾角越小,复合片与岩石的接触面积就越大,设计时应该确定后倾角的合理范围。

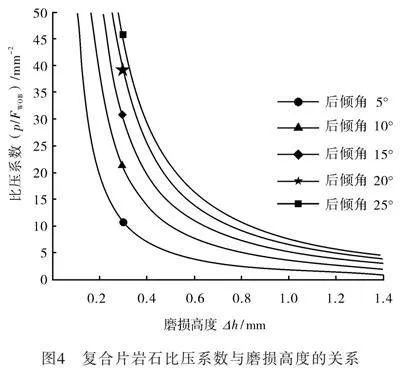

由图2进一步可知,不同磨损阶段复合片与岩石接触面积S的变化率是不同的,对(7)式求关于磨损高度Δh的偏导数,得到岩石接触面积S沿Δh方向的变化率kS-Δh:

kS-Δh==-+-d ×(8)

按照式(8),绘制后倾角、磨损高度与kS-Δh的关系,如图3所示。

由图3可知,在相同的磨损高度下,随着后倾角角度的减小,接触面积增大加快,复合片更容易变钝;在相同的后倾角α时,磨损高度越大,接触面积的增加速率越快。在小后倾角α和大磨损高度Δh时,变化率较大。岩石接触面积S沿α方向的变化率kS-α与Δh方向的变化率kS-Δh类似。

2.2 接触比压与磨损高度的关系

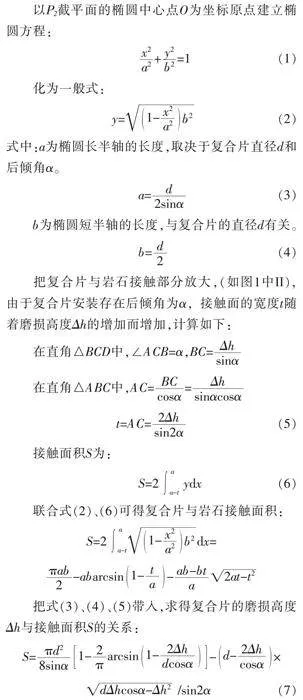

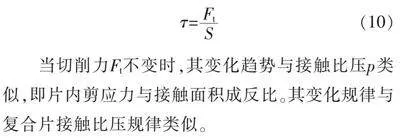

若钻头的轴向负荷为WOB,每个复合片上所受的载荷为FWOB,随着复合片磨损高度Δh的增大,会影响钻头与岩石之间的接触比压p,其计算式为:

p=(9)

接触比压p与岩石接触面积S成反比,根据磨损高度,由式(9),绘制接触比压系数p/FWOB与磨损高度Δh的关系,如图4。在FWOB保持不变得情况下,随着磨损高度Δh增加,接触面积S增加,钻头上复合片对岩石的比压迅速减小,单个复合片切入岩石的深度会变小,会影响机械钻速。

2.3 剪应力与磨损高度的关系

若钻头工作时每个复合片上所受的切削力为Ft,随着复合片磨损高度Δh的增大,会影响复合片切削刃的剪应力,其剪应力:

子=(10)

当切削力Ft不变时,其变化趋势与接触比压p类似,即片内剪应力与接触面积成反比。其变化规律与复合片接触比压规律类似。

3 结论

1) 圆形PDC齿的接触面积S与复合片直径d、磨损高度Δh、复合片安装的后倾角α有关,在小后倾角α和大磨损高度Δh下,接触面积变化率较大。因此应根据钻进地层的条件,优化切削齿安装角度并选择合适的复合片直径。

2) 接触比压、剪应力随岩石接触面积(磨损高度)的增加而减小。实际钻进时可结合PDC钻头在特定工程中寿命情况,在钻头使用中后期,适当提高PDC钻头轴压FWOB,保持切削齿压入岩石的压力不变,来维持稳定的机械钻速,对于指导工程实践具有重要意义。

3) PDC齿磨损后与岩石的接触面积对钻进过程的影响非常显著,建议在钻头设计时要考虑PDC磨损接触面变化率的因素。如设计异型齿,使其随着磨损高度的增加,钻头与岩石的接触面积的增长更为缓慢,从而减小钻进过程中由于复合片磨损对机械钻速的影响。

参考文献:

[1] 刘维, 高德利. PDC钻头研究现状与发展趋势[J]. 前瞻科技, 2023, 2(2): 168-178.

[2] 马亚超, 陶垒, 荣准. PDC钻头布齿技术研究综述[J]. 工程设计学报, 2023, 30(1): 1-12.

[3] 秦文广, 刘瑞卿, 邹德良. 油气开采用PDC复合片的开发现状与发展趋势[J]. 硬质合金, 2023, 40(4): 310-318.

[4] 杨迎新, 谢松, 蔡灿, 等. PDC磨损齿切削破岩过程的实验研究[J]. 西南石油大学学报(自然科学版), 2023, 45(1): 180-188.

[5] LIU Weiji, DENG Hongxing, LIU Yuming, et al. Experimental investigation of the rock cutting process with blunt PDC cutters[J]. Geoenergy Science and Engineering, 2023, 226: 211803.

[6] 曲冠政, 曲大伟, 郭瑞, 等. PDC钻头复合片磨损速度模型研究[J]. 复杂油气藏, 2013, 6(1): 62-64+71.

[7] LIU Xiaoao, ZOU Deyong, SUN Tengfei, et al. Experimental Research on the PDC Bit Wear Model[J]. Chemistry and Technology of Fuels and Oils, 2022, 58(4): 672-683.

[8] MIYAZAKI K, OHNO T, TAKEHARA T, et al. Wear and Degradation of Drilling Performance of Polycrystalline Diamond Compact Bit in Laboratory Test[J]. Materials Transactions, 2022, 63(3): 294-303.

[9] DAI Xianwei, CHEN Pengju, HUANG Tao, et al. Study on combined cutting and penetration of shaped PDC cutter under bottomhole condition[J]. Geoenergy Science and Engineering, 2023, 229.

[10] 居培, 王传留. 新型锥形PDC齿犁削破岩理论研究[J]. 煤田地质与勘探, 2019, 47(2): 212-216.

[11] 马亚超, 黄志强, 李琴, 等. 磨损状况下聚晶金刚石钻头切削齿的切削参数求解[J]. 中国机械工程, 2017, 28(8): 973-978.

[12] ROSTAMSOWLAT I, AKBARI B, EVANS B. Analysis of rock cutting process with a blunt PDC cutter under different wear flat inclination angles[J]. Journal of Petroleum Science and Engineering, 2018, 171: 771-783.

[13] YANG Feilong, LIU Weiji, ZHU Xiaohua, et al. The Rock-Breaking Mechanism of Thermal Spalling-Assisted Rock Cutting by PDC Cutter[J]. Rock Mechanics and Rock Engineering, 2023: 1-20.

[14] XIE Dou, HUANG Zhiqiang, YAN Yuqi, et al. Application of an innovative ridge-ladder-shaped polycrystalline diamond compact cutter to reduce vibration and improve drilling speed[J]. Science Progress, 2020, 103(3): 1-20.

[15] 张绍和, 谢晓红, 方海江, 等. PDC钻头出露量和线速度对复合片磨损规律的影响[J]. 中南大学学报(自然科学版), 2010, 41(6): 2173-2177.

[16] 田家林, 付传红, 杨琳, 等. 基于扭转振动的PDC钻头布齿角度对复合片磨损规律的影响研究[J]. 固体力学学报, 2014, 35(6): 574-582.

[17] 王昶皓, 李士斌, 张立刚. PDC破岩条件下的岩石研磨性评价[J]. 地质与勘探, 2019, 55(3): 850-861.

[18] Karasawa H, Misawa S. Development of New PDC Bits for Drilling of Geothermal Wells—Part 1: Laboratory Testing[J]. Journal of Energy Resources Technology, 1992, 114(4): 323-331.

[19] 梁尔国, 李子丰, 邹德永. PDC钻头综合受力模型的试验研究[J]. 岩土力学, 2009, 30(4): 938-942.

基金项目: 雄安新区科技创新专项“雄安新区地热资源高效钻井与开采新型技术应用研究”(2022XAGG0500)。

作者简介: 任 雷(1998-),男,山西运城人,硕士,主要从事PDC钻头的切削性能及磨损机制研究,E-mial:1609765352@qq.com。

通信作者: 卜长根(1963-),男,教授,主要从事钻井装备动力学及设计方法的理论研究,E-mail:bucg@cugb.edu.cn。