考虑采空区稳定性的矿柱回采爆破参数的优化与应用

[摘 要] 为安全、高效地回收大型贯通采空区残留的厚大矿柱资源,应用LS-DYNA软件对炸药单耗和排间延时进行数值模拟并优化。依据Von Mises屈服准则,分析在不同炸药单耗和排间延时条件下孔底单元的等效应力、采空区底板单元的峰值等效应力和峰值振速。使用优化后的方案进行爆破,对采空区围岩进行爆破振动监测,分析采空区的稳定性。采用Split-Desktop 4.0软件对爆堆进行块度分析。结果显示:峰值等效应力和峰值振速均与炸药单耗正相关;排间延时对等效应力的影响不显著;峰值振速随排间延时的增大呈先降低、后小幅波动的变化。当炸药单耗为1.32 kg/m3、排间延时为100 ms时,单元的等效应力达到爆破破碎效果,且爆破振动未对采空区的安全稳定造成影响。将优化后的炸药单耗和排间延时应用于矿柱回采爆破,采空区底板的实测峰值振速为14.39 cm/s,满足矿山巷道安全标准,保证了采空区的安全稳定;爆破大块率由8.00%左右下降到4.28%,提升了爆破效果。

[关键词] 矿柱回采;采空区稳定性;炸药单耗;排间延时;爆破块度

[分类号] TD235

Optimization and Application of Blasting Parameters for Pillar Recovery Considering Goaf Stability

FEI Honglu, CHEN Kun, NIE Han, YUAN Liliang

Institute of Blasting Technology, Liaoning Technical University (Liaoning Fuxin, 123000)

[ABSTRACT] To safely and efficiently recover the thick and large ore pillar resources remaining in the large through goaf, LS-DYNA software was applied to numerically simulate and optimize unit consumption of explosive and inter-row delay. According to Von Mises yield criterion, equivalent stress of the ore rock, peak equivalent stress and peak vibration velocity of the goaf floor under different explosive consumption and inter row delay conditions were analyzed. The optimized plan was used for blasting, and blasting vibration monitoring was carried out on the surrounding rock of the goaf to analyze the stability of the goaf. Split-Desktop 4.0 software was used for block analysis of the exploded pile. The results show that both peak equivalent stress and peak vibration velocity are positively correlated with the unit consumption of explosives. The impact of inter-row delay on the equivalent effect stress is not significant. Peak vibration velocity decreases first and then fluctuates slightly with the increase of inter-row delay. When unit consumption of explosive is 1.32 kg/m3 and inter-row delay is 100 ms, the equivalent stress of unit can cause the blasting fragmentation, and the blasting vibration does not affect the safety and stability of the goaf. The optimized explosive consumption and inter-row delay were applied to the blasting of mining pillars. The measured peak vibration velocity of the surrounding rock in the goaf is 14.39 cm/s, which meets the safety standards of mining tunnels and ensures the safety and stability of the goaf. Blasting block rate has decreases from around 8.00% to 4.28%, bringing good blasting outcomes.

[KEYWORDS] pillar recovery; goaf stability; unit consumption of explosive; inter-row delay; blast block size

0 引言

在地下金属矿山矿柱回采爆破中,炸药单耗和排间延时是影响扇形中深孔爆破效果的2个权重较大的影响因素[1-2]。在实际工程中,炸药单耗和排间延时如果选取不佳,可能导致爆破大块率高或过于粉碎难以回收、爆破振动过大、采空区失稳等情况。

Wang等[3]采用灰色相关分析法建立了控制因子变量和评价因子变量之间的灰度相关度矩阵,发现炸药单耗对爆破效果的影响最为明显。

排间延时也直接影响爆破振动作用和矿岩破碎效果。Zeng等[4-6]为了控制地下爆破振动、改善岩石破碎效果,针对延期时间进行了数值模拟和相似模拟试验的研究,结果表明,优化的延期时间能有效降低峰值振速及爆破大块率。邓红卫等[7-8]利用LS-DYNA软件建立了交错扇形中深孔爆破模型,对微差间隔和孔距进行了数值模拟分析,发现优化的微差间隔和排间距可有效降低爆破大块率。

Fu等[9]基于深部开采卸压机理,建立了深部采空区失稳分析模型,分析了采空区形成过程中围岩的应力路径特征,解决了卸荷问题。Zhang等[10]基于扇形孔三维模型,采用SPH-FEM耦合方法,实现了矿柱的动态仿真,优化了起爆顺序,进一步完善了采空区处理与矿柱爆破的彼此协同技术。

综上所述,现阶段对于矿柱回采爆破的研究多是单一地考虑采空区稳定性控制或高效回采矿柱参数优化,有关扇形深孔爆破参数优化对采空区稳定性影响的研究很少。因此,需开展同时考虑采空区稳定性治理和矿柱回采爆破参数优化的工程研究。采用LS-DYNA软件,分别对炸药单耗和排间延时进行数值模拟。优化扇形深孔爆破参数,选取最优炸药单耗和排间延时,提高采空区的稳定性,并与现场爆破监测进行对比验证,实现矿柱的高效回采。

1" 工程概况

白音诺尔铅锌矿位于内蒙古自治区赤峰市巴林左旗北部白音乌拉苏境内。

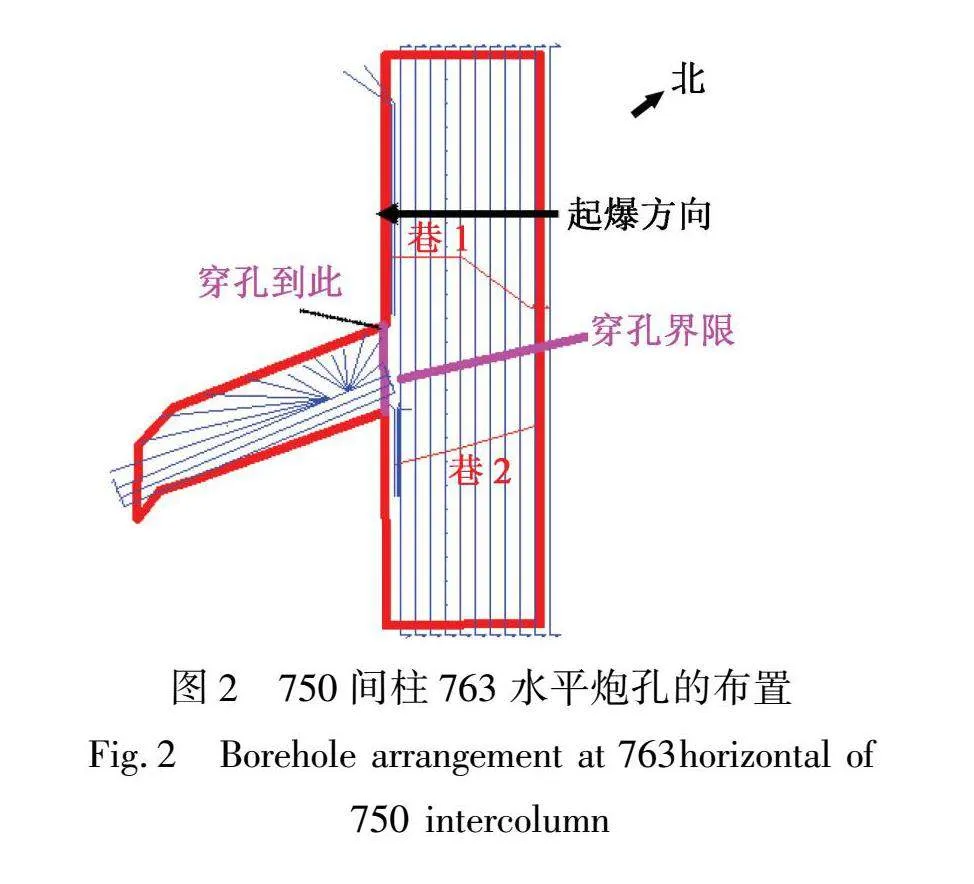

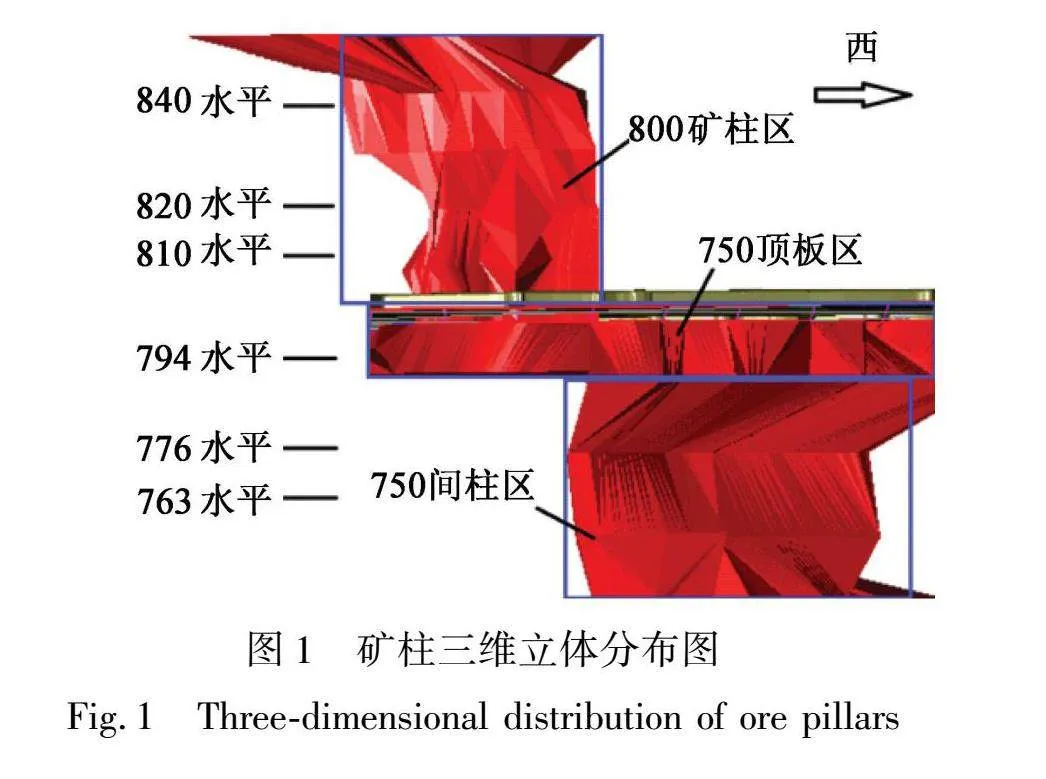

3-6#矿体采空区平均埋深202 m。800中段矿柱区高度50 m,存窿矿石137 057.2 t,存窿体积约40 311 m3;750中段间柱区高度50 m,间柱、顶板存窿矿石74 293.3 t,存窿体积约21 851 m3。其中,采空区分别位于800中段矿柱东、西两侧及750中段间柱西南侧、东南侧和北侧。750顶板区、750间柱区和800矿柱区具体位置关系如图1所示。

2 爆破方案与稳定性监测

结合采空区与矿柱分布情况,可以对矿柱分次爆破或整体延时一次爆破。若采取先爆破800矿柱区向采空区顶板崩落的方案,不仅需要准确确定采空区顶板薄弱区域位置与挠度限值,而且还要求较高的拉槽效果,爆破施工复杂、难度较大;其次,爆生气体对巷道和采空区顶、底板的冲击较大,爆破作用相互影响,将促进已发育的裂隙、裂缝和坍塌区进一步扩大,影响后续矿柱爆破回采的安全性。

经综合分析对比,采用对750顶板区、750间柱区和800矿柱区设置合理延时后一次性整体爆破的方案,起爆顺序依次为750顶板区、750间柱区、800矿柱区。

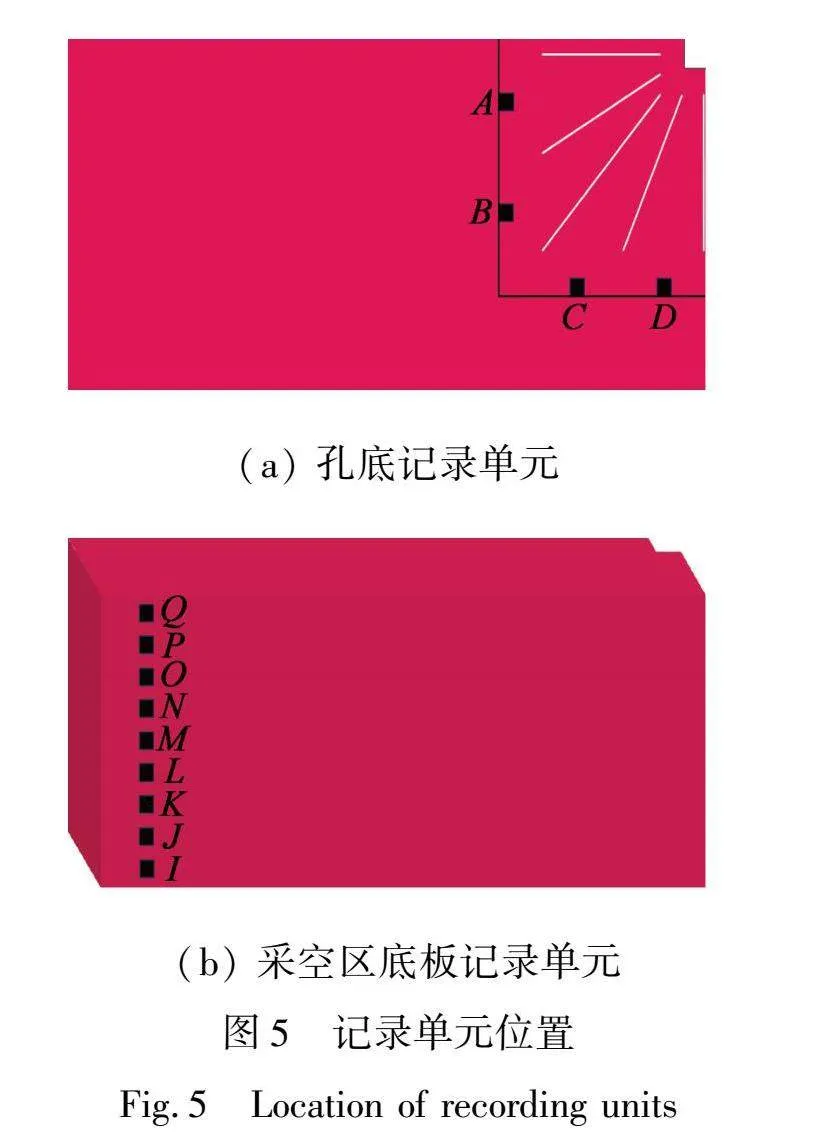

为使炸药能量分布均匀,优化破碎效果,炮孔布置采用扇形排列方式[11]。其中,800矿柱区炮孔布置于810、 820、 840水平;750间柱区布置于763、 776、 792水平;750顶板区布置于794水平。以750间柱763水平炮孔布置为例,如图2所示。

为保证采空区的稳定性及安全性,提高爆破效果,对炸药单耗和排间延时进行数值模拟。并选取最优的炸药单耗和排间延时,应用于现场爆破。

3 数值模型及材料参数

3.1 数值模型建立

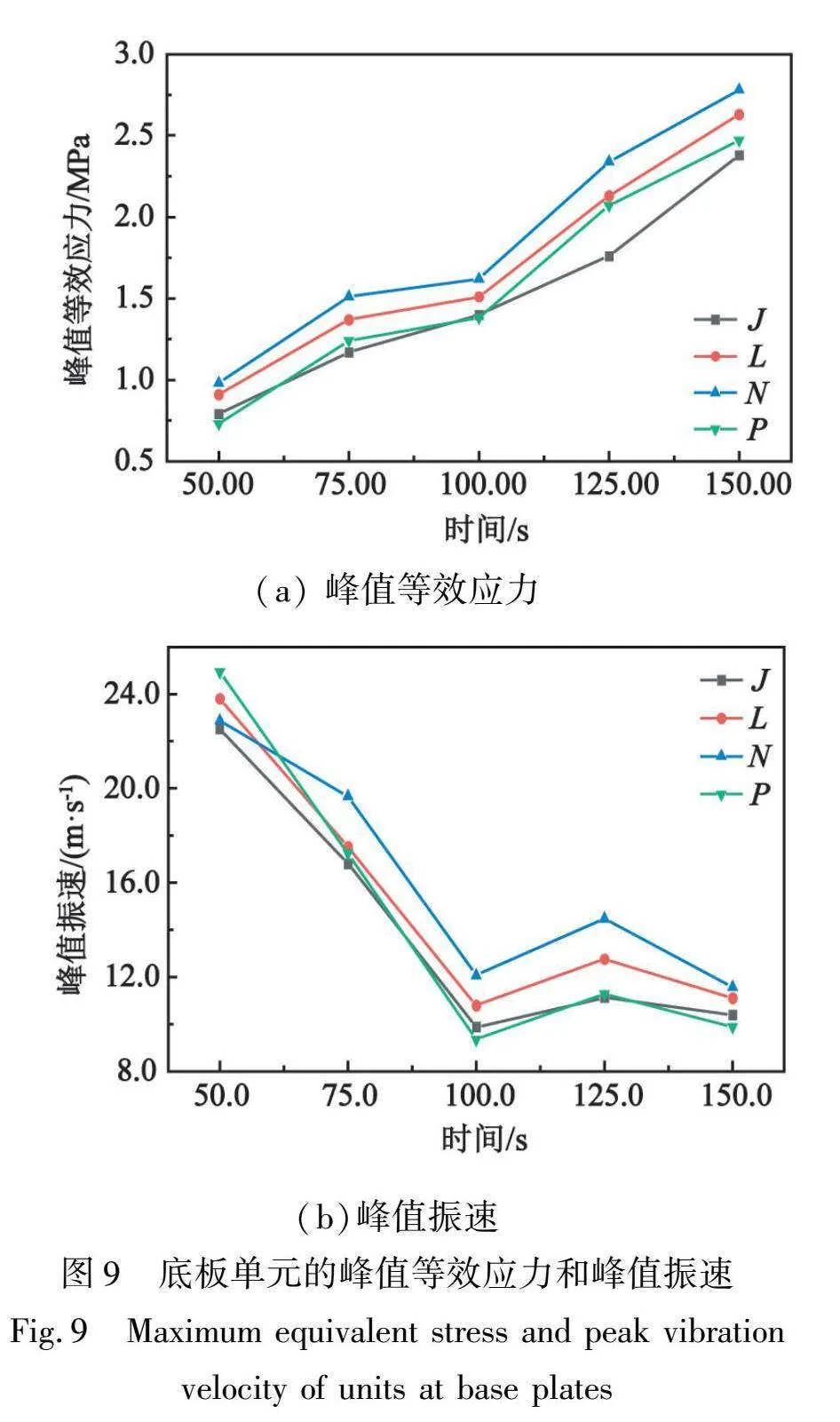

结合现场实际,选取3-6#矿体750中段750~763水平部分矿柱作为研究对象。以m-kg-s为单位制,按照采空区实际尺寸建立数值模型,并应用LS-DYNA软件进行模拟分析。模型内部建立8排炮孔。炮孔为沿巷道向下穿孔的扇形炮孔,排间距为2 m。依据矿柱采空区分布情况,将模型的上、下、左、右4个面设置为无反射边界,模型的前、后2个面设置为自由面,总体采用流固耦合算法。初步设计的炸药单耗为1.22 kg/m3、排间延时为75 ms。根据矿区爆破工程岩石条件,首先进行1.22、1.27、1.32、1.37 kg/m3和1.42 kg/m3 5种炸药单耗数值模拟分析。在此基础上,再进行50、75、100、125 ms和150 ms 5种排间延时数值模拟分析。具体数值模拟模型如图3所示。

3.2 模型材料参数

3.2.1 岩石

按照工程岩体试验规范,对矿区岩石取样,进行力学性能参数测试。采用能较好地表现脆性材料在

中深孔爆破下受力状态的Mat_Johnson_Holmquist_Concrete模型[12],结合岩石性能试验参数,铅锌矿岩石模型材料参数如表1[11,13]所示。

3.2.2 炸药

炸药采用High_Explosive_Burn模型,用JWL状态方程[14]进行定义:

p=A1-ωR1Ve-R1V+B1-ωR2Ve-R2V+ωE0V。

(1)

式中:A、B、R1、R2、ω为炸药的材料常数;p为爆轰压力;V为相对体积;E0为初始比内能。

炸药状态方程和模型材料参数如表2[13]所示。

3.3 矿岩材料屈服准则

将Von Mises屈服准则作为判断岩石破碎的依据[15]。岩石实际爆破过程中,不同方向的爆炸应力波导致稍远离炮孔区域的岩石破坏形式为拉裂破坏,拉裂区易产生大块。通过在拉裂区布置记录单元,对比岩石的等效应力与动态抗拉强度,判断岩石是否发生破坏。

矿岩的动态抗拉强度σtd[16]可表示为

σtd=(4~8)σt。(2)

式中:σt为矿岩的单轴静态抗拉强度。

矿柱的矿岩单轴静态抗拉强度为16.77 MPa,计算得到矿岩的动态抗拉强度为83.85 MPa,以此作为岩体充分破坏的判据。

4 数值模拟结果分析

4.1 炸药单耗优化

4.1.1 爆炸应力传播过程

根据数值模拟计算结果可以发现,不同炸药单耗时应力波传播规律基本一致。以炸药单耗1.32 kg/m3为例,随时间变化的等效应力云图见图4。

观察图4可知:第1排炮孔起爆后5.0 ms左右,应力波扩展,炮孔周围形成局部高应力区;随后,高应力区急速扩展,孔间的局部高应力区出现重叠现象,导致孔间岩体应力显著增大,炮孔两侧应力波逐渐扩展;60.0 ms左右,第1排炮孔应力开始衰减,高应力区渐变为低应力区;在100.0 ms时,第2排炮孔起爆;随后,第2排炮孔起爆产生的应力与第1排炮孔残余应力产生叠加现象,使第1排炮孔周围矿岩应力再次增大;在160.0 ms左右,第2排炮孔应力进入衰减状态,第1排炮孔周围矿岩应力也随之减小,高应力区再次渐变为低应力区。后续各排炮孔起爆的应力传播规律与前2排基本一致。

4.1.2 岩体质点等效应力及振动

为了解爆破岩体是否充分破坏,根据岩体单元等效应力的分析结果,结合岩石动态性能力学试验结果及理论计算结果,进行炸药单耗合理性的判断。

选取模型炮孔底部单元A~H,单元A~H对称,所以仅显示A~D,并以此为对象展开等效应力分析,如图5(a)所示。此外,为了在确保整体矿岩充分破碎的同时,使采空区围岩保持稳定,选取模型底板岩体单元I~Q,作为现场爆破振动测点的对照点,进行等效应力分析及振动分析,如图5(b)所示。且在进行现场爆破振动监测时,参考振动测点与爆区首排炮孔中心的水平距离,依据爆区和巷道围岩的相对空间位置与相对水平距离,拟在对应岩体记录单元位置的地下采空区750底板区、顶板区的巷道硐室和800水平围岩进行爆破振动监测,验证模拟的可靠性。

1)孔底单元等效应力分析。

炸药单耗为1.32 kg/m3时,孔底单元A~D的等效应力时程曲线如图6(a)所示。不同炸药单耗时,孔底各记录单元的峰值等效应力曲线如图6(b)所示。

观察图6可知,炸药起爆后,孔底岩石质点的应力快速增大,到达峰值后,略微衰减;应力持续一段时间未继续衰减并保持稳定,以此进行周期性变化,直到起爆完毕后应力衰减。随着时间推移,孔底岩石质点应力整体呈先增大、而后逐渐衰减的趋势。同时,随着炸药单耗的增大,孔底岩石质点的峰值等效应力整体呈现逐步增大、后放缓的趋势。

爆炸产生的应力波使岩石质点应力急剧增大,岩体间的相互作用力使得应力略微衰减并能够持续一段时间。排间延时起爆出现的叠加现象使应力再次增大,达到峰值,直至8排炮孔完全起爆。排间延时起爆使应力周期性增大并持续稳定,能够保证岩体的充分破坏。

当炸药单耗为1.27 kg/m3时,孔底各记录单元的峰值等效应力均小于矿岩动态抗拉强度83.85 MPa,此时无法保证整体矿岩的破碎效果;当炸药单耗≥1.32 kg/m3时,记录单元A~H的峰值等效应力均超过矿岩动态抗拉强度83.85 MPa,可以保证整体矿岩的破碎效果。但是,较大的炸药单耗会造成贫矿难以回收、能量利用率低、炸药浪费、成本增加等情况;同时,还会对矿区稳定性造成影响。因此,还需要进一步分析爆破振动对采空区稳定性的影响。

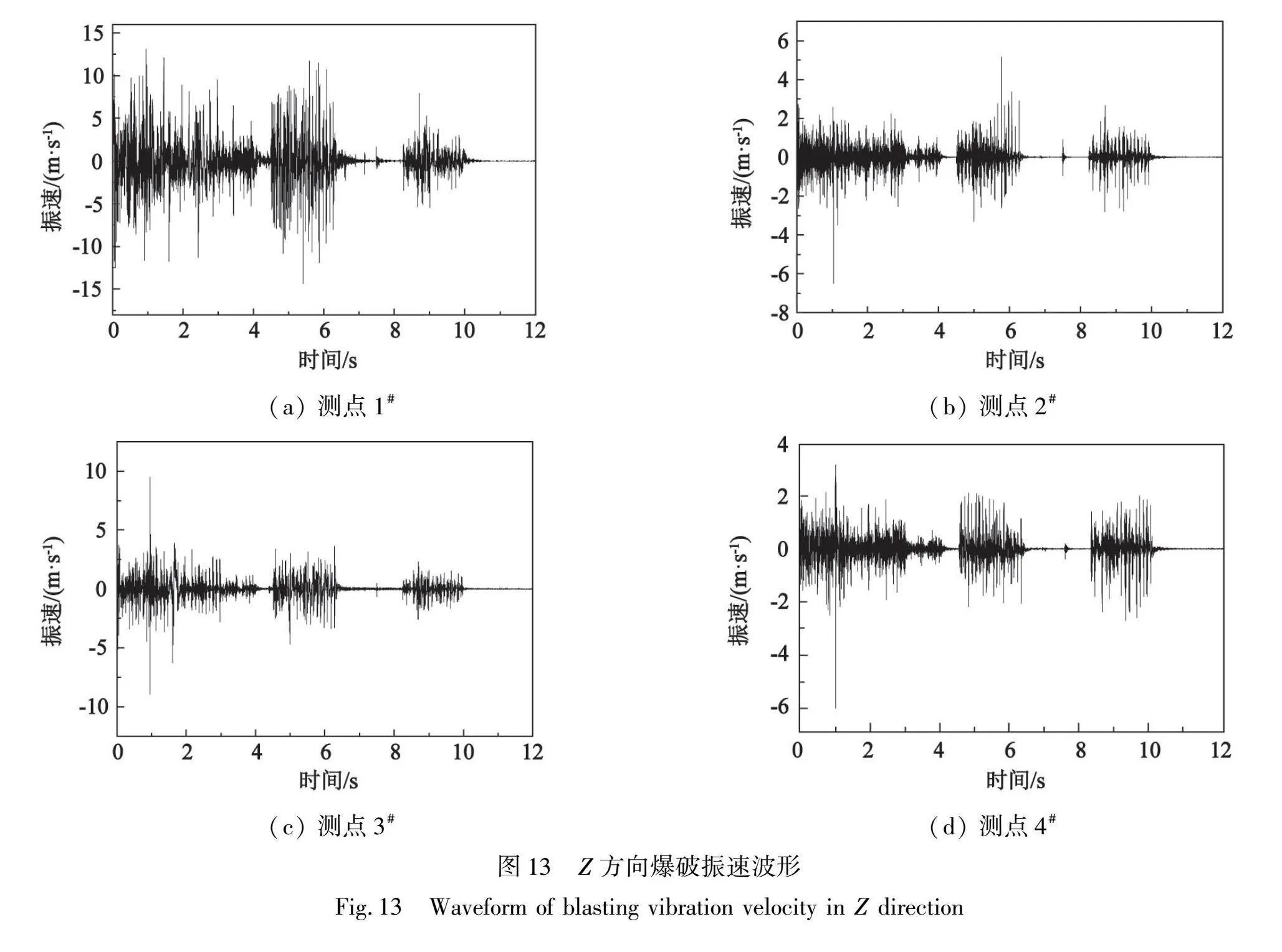

2)采空区底板单元的稳定性分析。

底板各单元的应力变化规律相似,故仅间隔显示4个记录单元的应力传播规律。其中,炸药单耗1.32 kg/m3时,应力时程曲线如图7(a)所示;不同炸药单耗时,采空区底板单元的峰值等效应力曲线如图7(b)所示。炸药单耗1.32 kg/m3时,采空区底板单元I~Q的振速时程曲线如图8(a)所示;不同炸药单耗时,采空区底板单元的峰值振速如图8(b)所示。

观察图7可知:随着炸药单耗的增大,底板单元等效应力逐渐变大,且增长趋势逐渐放缓;爆破振动对采空区底板造成的峰值等效应力、峰值振速均随着炸药单耗的增加而不断增大。炸药单耗最大时,采空区底板单元的峰值等效应力为2.78 MPa,未达到破坏强度,表明岩体处于稳定状态。

但爆破振动影响着采空区围岩的稳定性。由图8可知,炸药单耗为1.42 kg/m3时,采空区底板单元的峰值振速是27.89 cm/s,超过了爆破振动安全允许标准25 cm/s[17],无法保证采空区安全稳定。

综和以上分析可以得出:当炸药单耗为1.32 kg/m3时,孔底单元最小等效应力为85.20 MPa,大于矿岩动态抗拉强度83.85 MPa,可以保证整体矿岩的破碎效果;采空区底板单元峰值振速为13.07 cm/s,小于爆破振动安全允许标准,且小于炸药单耗为1.37 kg/m3时的峰值振速22.59 cm/s,更能保证采空区的安全稳定;此时,能降低爆破开采成本。因此,选取1.32 kg/m3为最优炸药单耗。

4.2 排间延时优化

为保证采空区稳定性,取炸药单耗为1.32 kg/m3,基于原始的排间延时75 ms,进行50、 75、 100、 125 ms和150 ms 5种排间延时的数值模拟研究,从而确定最优排间延时。

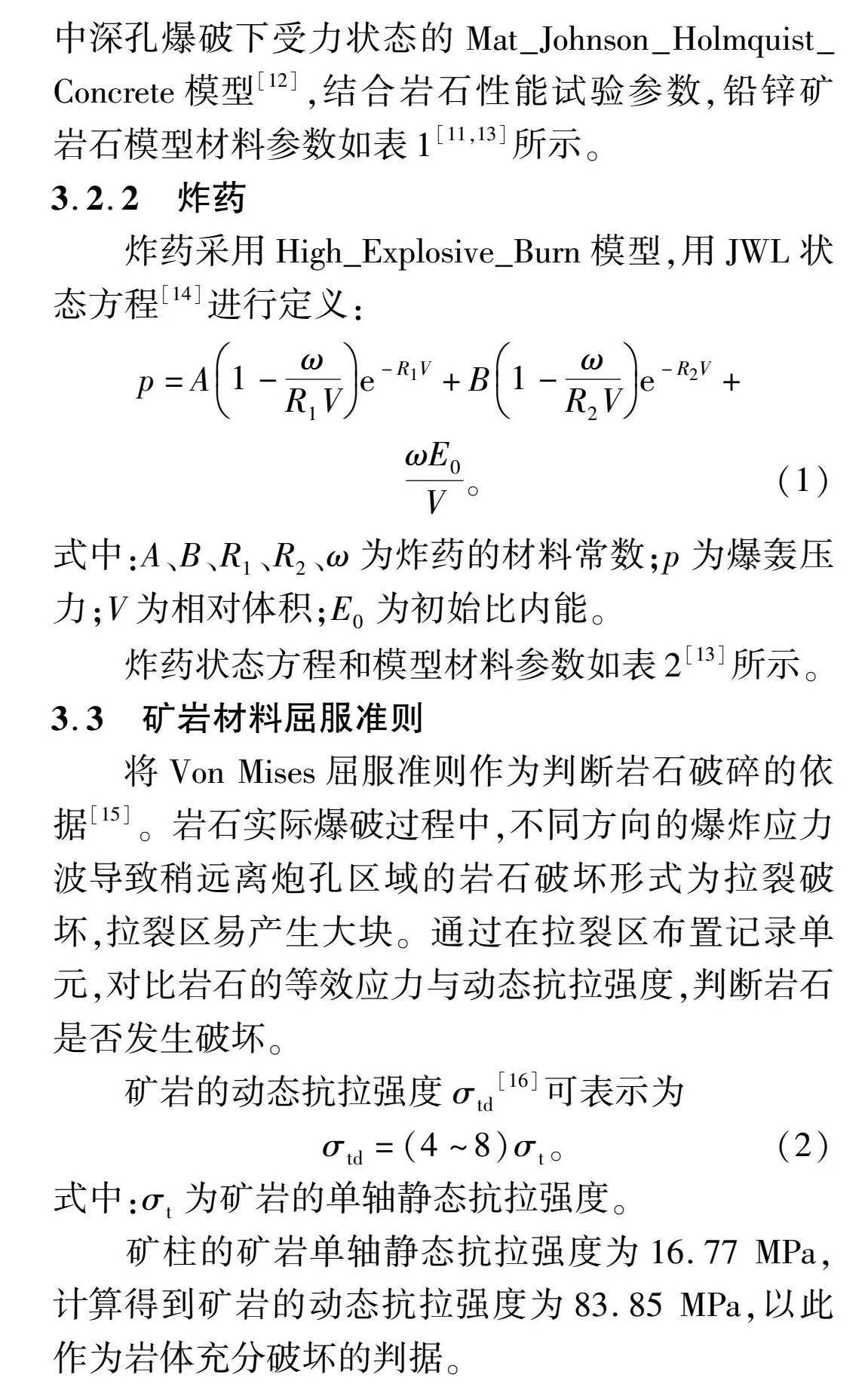

良好的排间延时,爆炸应力分布比较均匀,能在保证爆破破碎效果的同时,控制爆破振动对采空区稳定性的影响。因此,对采空区底板单元的峰值等效应力和峰值振速进行分析,以确定最优的排间延时。不同排间延时底板的峰值等效应力和峰值振速如图9所示。

观察图9(a)可知,随着延期时间逐渐增大,底板单元的应力均呈现逐渐增大的趋势。整体来看,在50~150 ms区间内,排间延时对峰值等效应力的影响不显著,爆破过程中排间延时的改变不会对采空区底板造成损伤。观察图9(b)可知,排间延时对底板单元峰值振速的影响较大,随着排间延期时间的改变,峰值振速波动幅度较大。但整体上,峰值振速和峰值等效应力均在安全允许范围内。距爆心较近的高应力区位置的振速较大。在50~150 ms的区间,振速随着延期时间的增大呈现先快速减小、再缓慢变化的情形,未出现明显的空洞效应;且由于振动叠加效应,排间延时100 ms时,爆破振动趋于稳定且相对较小,表明该延期时间具有较好的合理性。考虑到仍可能存在采空区失稳风险,选取100 ms为最优排间延时。

图10为排间延时100 ms的等效应力云图。第1排炮孔炸药起爆后5.0 ms左右,爆炸应力波扩展,在炮孔周围形成局部高应力区;在10.0 ms左右,高应力区持续扩大,并向第2排炮孔方向扩展,应力也随之变大,炮孔两侧的应力波也逐渐扩展;在15.0 ms左右,第1排炮孔的应力开始逐渐衰减,高应力区随之减小,渐变为低应力区;105.0~110.0 ms,随着第2排炮孔的应力不断增大,两排炮孔中间形成的局部高应力区出现重叠现象,应力显著增大,然后进入衰减状态。后续各排炮孔起爆的应力传播规律与前2排基本一致。

5 现场爆破效果及采空区稳定性

5.1 爆破回采矿柱现场实施

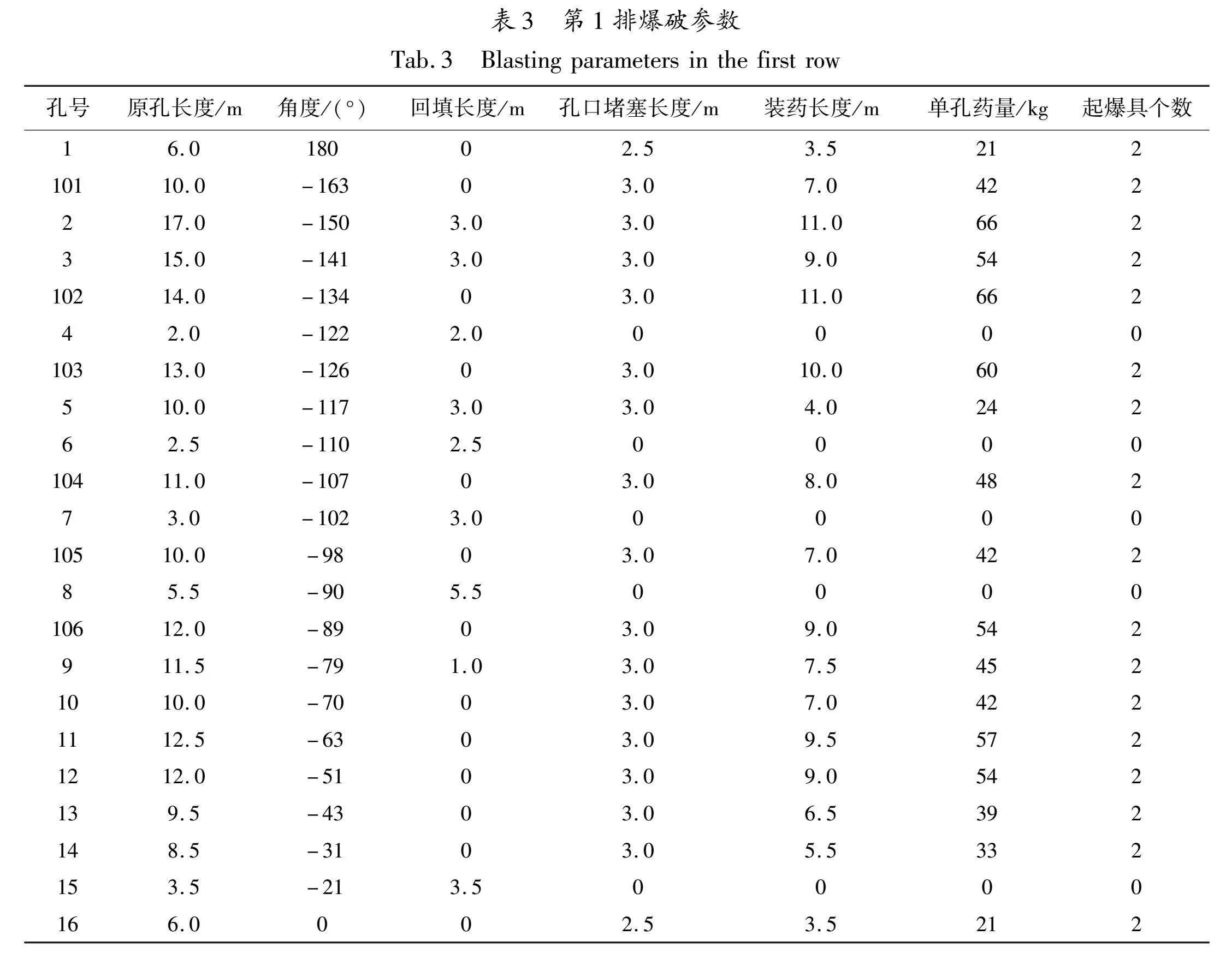

根据模拟结果得到的最优炸药单耗和延期时间进行炮孔参数设计。计算得出,爆破实际总装药量为185 494 kg,数码电子雷管实际使用7 501发,炮孔的装药结构、装药量不都相同,总体按照平均炸药单耗1.32 kg/m3进行装药,矿柱各水平相邻炮孔排间延时为100 ms,各个水平间延期时间433 ms。炮孔布置与装药结构如图11所示。图11中:z为水平标高;炮孔编号后的T,代表透孔。

以763水平矿柱左巷道第1排炮孔爆破为例,具体爆破参数如表3所示。

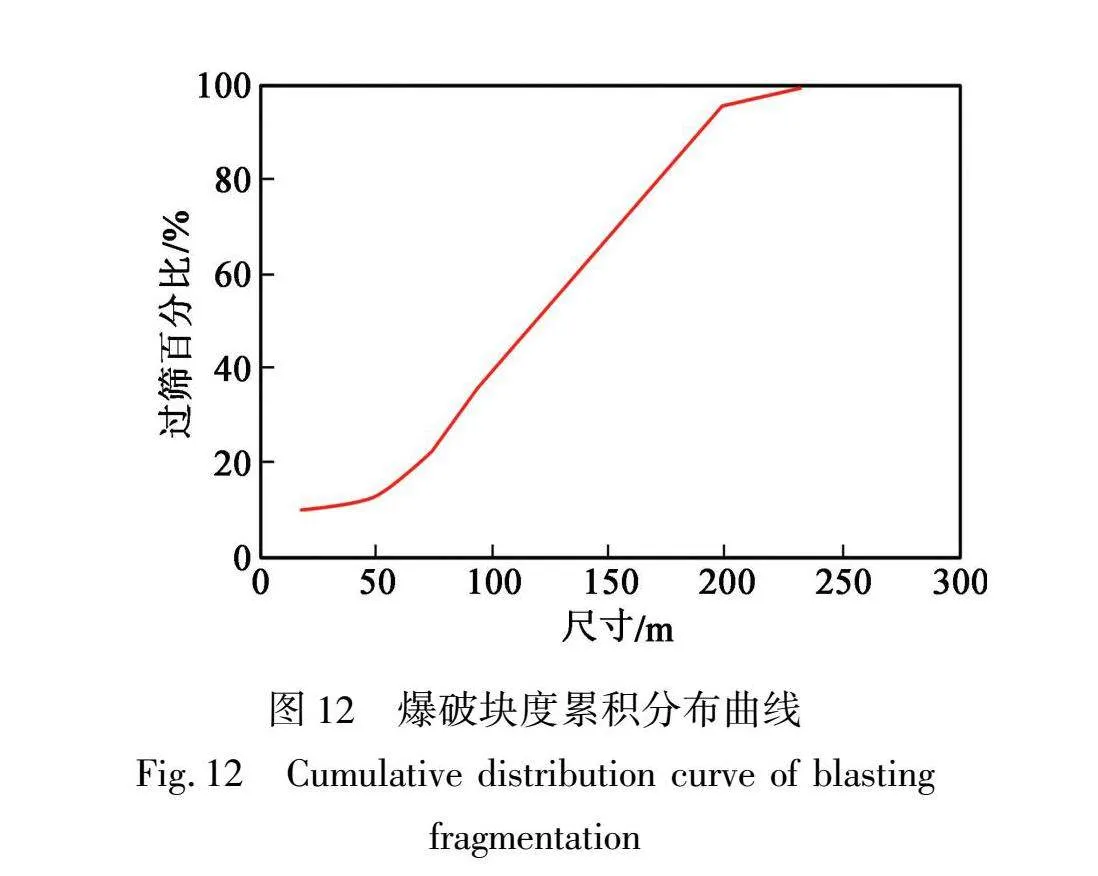

5.2" 爆破块度分析

矿山生产溜井格筛规格为2 m×2 m,定义矿石体积大于8 m3为大块。采用Split-Desktop 4.0软件对爆堆照片进行分析,得到爆破块度累积分布曲线如图12所示。矿山以往的大块率为8.00%左右。采用优化后的爆破参数进行爆破后,大块率降到4.28%左右,块度大小适中,爆破效果良好。

5.3 采空区稳定性分析

根据数值模型中岩体记录单元的空间位置,在对应模型位置的地下采空区750底板区和顶板区的巷道硐室、800水平围岩布置4个测点。通过分析最近测点的振动数据,确保最近的测点处于安全范围内。在更远处的巷道围岩处设置振动测点,以确定采空区整体是否均未超过安全阈值。同时,在地表各建(构)筑物共布置5个测点,进行爆破振动监测,基于爆破振动安全规范[17],分析采空区稳定性并验证模拟的可靠性。

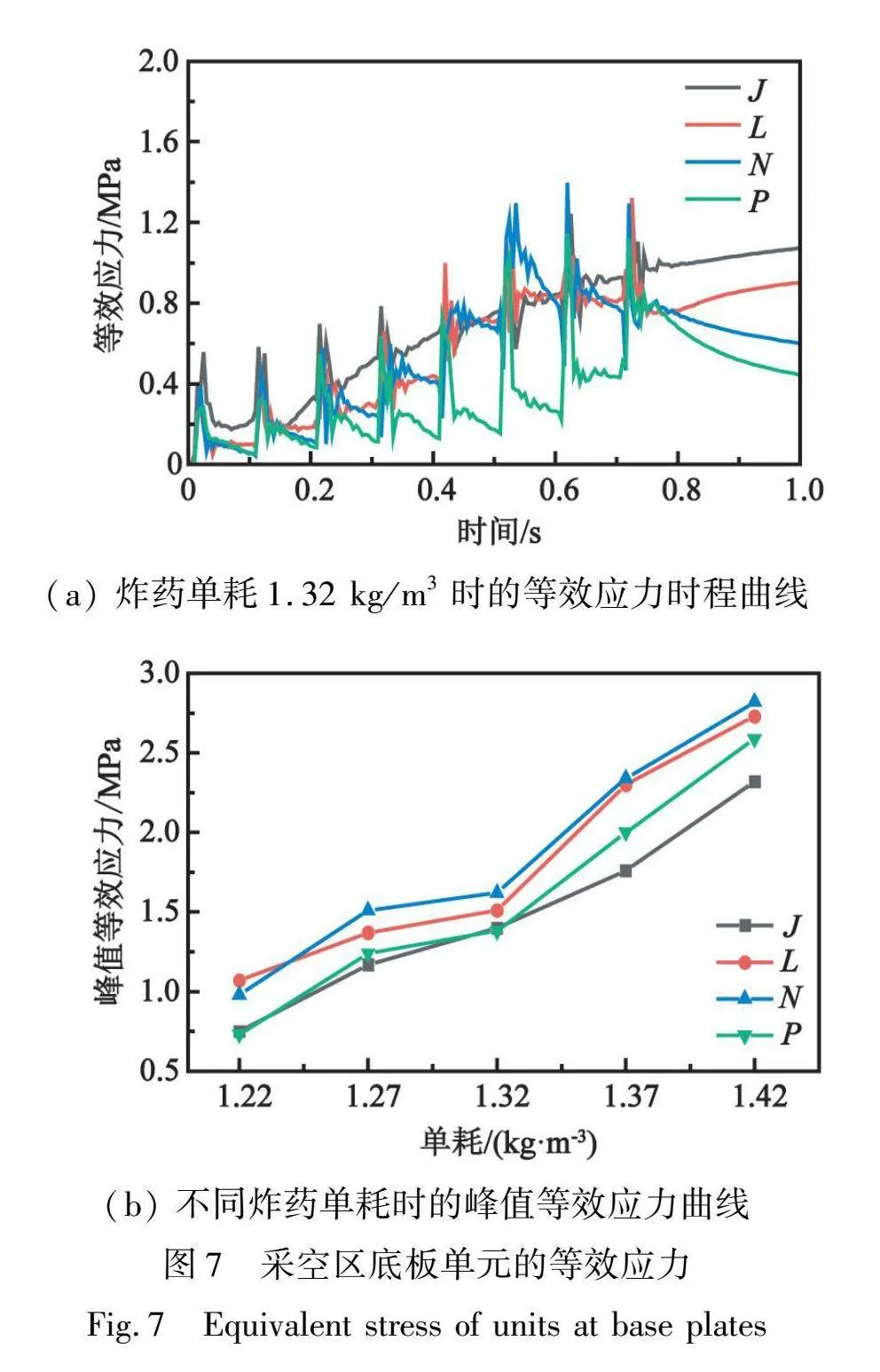

测点1#~9#的地理位置及爆破振动数据统计如表4所示。以测点1#~4#为例,峰值振速最大方向(Z方向)的振速时程曲线如图13所示。

由表4可知:地下监测的爆破最大峰值振速为14.39 cm/s,主振频率为42.67 Hz;地表监测的爆破最大峰值振速为0.102 cm/s,主振频率为91.36 Hz;分别小于《爆破安全规程》规定的矿山巷道安全振速18~25 cm/s和一般民用建(构)筑物安全振速

2.0~2.5 cm/s的要求。数值模拟得到的采空区底板单元最大峰值振速为13.07 cm/s,数值模拟相比现场实测的误差仅为9.17%,验证了数值模拟的有效性。从现场实测和数值模拟两方面均证明本次爆破振动未对采空区的安全稳定造成影响。

6 结论

1)采用LS-DYNA软件建立数值模型,在孔底及采空区底板设置记录单元,对不同炸药单耗及排间延时的应力波传播规律进行研究。分析得出:峰值等效应力和峰值振速均与炸药单耗正相关。排间延时对等效应力的影响不显著,峰值振速随排间延时的增大整体呈现先快速减小、后略微增大、再减小的规律。炸药单耗越大,采空区的稳定性越难以保证;排间延时对空区稳定性的影响较小,但仍不能忽视失稳风险。当炸药单耗为1.32 kg/m3时,矿岩均达到破碎条件,且最大峰值振速小于爆破振动安全标准;当排间延时100 ms时,峰值振速均在安全范围内,且最小。故在保证采空区稳定和爆破效率的前提下,确定最优炸药单耗为1.32 kg/m3、最优排间延时为100 ms。

2)对采空区巷道围岩进行爆破振动监测。采空区底板的实测峰值振速为14.39 cm/s,满足地下矿山巷道安全允许标准。此次矿柱的爆破回采未对地下造成破坏失稳,保证了采空区的安全稳定。

3)优化炸药单耗和排间延时后,现场实际爆破的破碎效果良好,爆破大块率由8.00%左右降到4.28%,有效降低了大块率,验证了最优炸药单耗1.32 kg/m3和最优排间延时100 ms选择的合理性。

参考文献

[1] PENG C, WANG M, YAN Z. Application of fuzzy comprehensive on goaf stability evaluation based on AHP [C]//Proceedings of the 7th Academic Conference of Geology Resource Management and Sustainable Development. Beijing, 2019.

[2] JIANG L C, JIAO H Z, XIE B, et al. Study on safety coefficient of sedimentary bauxite strip pillar under valley terrain [J]. International Journal of Environmental Research and Public Health, 2022, 19(17): 10991.

[3] WANG Z, LI A. Research on grey relational analysis of blasting parameter optimization[C]// Proceedings of 2019 2nd International Conference on Mechanical Engineering, Industrial Materials and Industrial Electronics (MEIMIE 2019). Clausius Scientific Press, 2019: 12-15.

[4] ZENG Q T, LIU K W, LI X H, et al. Blasting parameter optimization for room adjacent to cemented filling pillar [J]. Journal of Engineering Science and Technology Review, 2016, 9(4): 185-191.

[5] 李祥龙, 张其虎, 王建国, 等. 地下爆破精确延时逐孔起爆减振试验研究[J]. 黄金科学技术, 2021, 29(3): 401-410.

LI X L, ZHANG Q H, WANG J G, et al. Experimental study on precise delay hole-by-hole blasting vibration reduction of underground blasting [J]. Gold Science and Technology, 2021, 29(3): 401-410.

[6] 张阳光, 林飞, 赵彭, 等. 延时时间对露天深孔爆破破碎效果的影响研究[J]. 工程爆破, 2021, 27(4): 69-75.

ZHANG Y G, LIN F, ZHAO P, et al. Rearch on the influence of delay time on fragmentation in open-pit deep hole blasting [J]. Engineering Blasting, 2021, 27(4): 69-75.

[7] 邓红卫, 杨懿全, 高峰, 等. 基于LS-DYNA的扇形中深孔逐孔起爆段别优化[J]. 振动与冲击, 2017, 36(11): 140-146.

DENG H W, YANG Y Q, GAO F, et al. Optimization of millisecond parameters for hole by hole initiation in fan-shape deep holes based on LS-DYNA [J]. Journal of Vibration and Shock, 2017, 36(11): 140-146.

[8] 费鸿禄, 郭玉新. 基于LS-DYNA的交错扇形深孔崩落法排间间隔时间优化研究[J]. 中国安全生产科学技术, 2022, 18(4): 127-134.

FEI H L, GUO Y X. Study on optimized selection for row interval time of staggered sector deep-hole caving method based on LS-DYNA [J]. Journal of Safety Science and Technology, 2022, 18(4): 127-134.

[9] FU J X, SONG W D, TAN Y Y. Study of stability and evolution indexes of gobs under unloading effect in the deep mines [J]. Geomechanics and Engineering, 2018, 14(5): 439-451.

[10] ZHANG X Y, YAN P, LUO S, et al. Numerical investigation of blasting damage characteristics and optimization of fan-pattern boreholes in deep mining [J]. Ara-bian Journal of Geosciences, 2022, 15:1560.

[11] 聂寒. 白音诺尔铅锌矿采空区稳定性及矿柱回采爆破参数优化研究[D].阜新: 辽宁工程技术大学, 2023.

NIE H. Study on goaf stability and pillar stoping blasting parameters optimization in Baiyinnuoer Lead-zinc Mine[D].Fuxin: Liaoning Technical University, 2023.

[12] 周清,齐麟. LS-DYNA软件中5种常用抗爆混凝土材料模型的分析与比较[J]. 混凝土, 2019(11): 43-49.

ZHOU Q, QI L. Analysis and comparison of 5 different common anti-explosion concrete material models of LS-DYNA software [J]. Concrete, 2019(11): 43-49.

[13] 费鸿禄, 聂寒, 杨智广." 白音诺尔露天坑底隔离矿柱爆破参数优化研究[J]. 矿冶工程, 2023, 43(6): 47-53.

FEI H L, NIE H, YANG Z G. Optimization of blasting parameters of isolated pillars at bottom of Biyinnuoer Open Pit[J]. Mining and Metallurgical Engineering, 2023, 43(6): 47-53.

[14] 赵铮, 陶钢, 杜长星. 爆轰产物JWL状态方程应用研究[J]. 高压物理学报, 2009, 23(4): 277-282.

ZHAO Z, TAO G, DU C X. Application research on JWL equation of state of detonation products [J]. Chinese Journal of High Pressure Physics, 2009, 23(4): 277-282.

[15] 钱七虎, 戚承志. 岩石、岩体的动力强度与动力破坏准则[J]. 同济大学学报(自然科学版), 2008, 36(12): 1599-1605.

QIAN Q H, QI C Z. Dynamic strength and dynamic fracture criteria of rock and rock mass [J]. Journal of Tongji University (Natural Science), 2008, 36(12): 1599-1605.

[16] 潘淼昌, 武永猛, 史秀志, 等. 凡口铅锌矿扇形中深孔爆破参数数值模拟研究[J]. 采矿技术, 2013, 13(5): 87-89, 142.

[17] 国家安全生产监督管理总局. 爆破安全规程: GB 6722—2014 [S]. 北京: 中国标准出版社, 2014.

State Administration of Work Safety. Safety regulations for blasting: GB 6722—2014 [S]. Beijing: Standards Press of China, 2014.