基于GMD1002芯片的电压采集系统设计与优化

[摘 要] 针对自研的车规级电池管理芯片GMD1002,设计了以STM32为主控芯片的电池电压采集系统以及数字滤波器。并采用精密电源和模拟电芯对系统的固定电压采集、斜坡电压采集及电压均衡性管理等性能进行了相关测试。结果表明:数字滤波器能有效降低瞬态脉冲的影响,固定电压读取误差在1 mV之内;在0~3.2768 V范围内,斜坡电压读取误差在2 mV以内。芯片内部的电池均衡控制性能正常,具有良好的电池管理功能。

[关键词] 电池管理芯片; 数字滤波器; 电池均衡控制; 电压采集

[中图分类号] TN711, TP311" [文献标识码] A

随着当前全球环境污染日渐严重和能源危机等问题的加剧,以电池驱动的新能源汽车开始逐渐替代以汽油驱动的传统汽车。因此新能源汽车的电池和电池相关配套设施的研发成为当前的热点。目前,车规级电池管理芯片[1]属于新能源汽车的核心部件之一,工作过程中时刻采集汽车电池的电压,并通过控制电路为汽车充电时提供均衡优化。这些性能提高了电池的工作效率,增加了电池的使用寿命,同时也为汽车的安全运行提供了重要保障[2]。

石建文等(2020)[3]使用电池管理芯片LTC6804-1和主控芯片MC9S12XET256设计电池管理系统来采集电池电压,其采集电压误差的大小在5~10 mV。上述系统仅通过手动测量电池电压来定义标准电压。该方法难以避免操作上出现问题,并且容易受到瞬态电压的影响。查晓锐等(2020)[4]使用电池管理芯片LTC6811和主控芯片MC9S12XEPl00MAL设计电池电压采集系统。系统通过电池剩余电量估算法定义电池的标准电压,其采集电压的误差在2 mV以内,在一定程度上降低了采集电压的误差。但系统算法的计算时间较长且高度依赖电池模型。因此精准定义标准电压,降低瞬态脉冲对电压采集系统的影响,简化电压采集流程对电压采集系统的检测和优化有着重要意义。

本文基于自研的电池管理芯片GMD1002 设计了电压采集系统,利用电压输入更精准和稳定的模拟电芯替代电池对系统进行实验测试,测试精度有明显的提高。

1 电压采集系统设计

1.1 GMD1002芯片引脚功能

GMD1002芯片(格威半导体自研芯片)是一款用于新能源汽车的车规级多节电池电池组监控芯片,可同时测量16节串电池电压。芯片支持SPI通信以及菊花链通信方式,最大支持2 M的速率。图1为该芯片的引脚顶视图。

引脚CINlt;0gt;-CINlt;16gt;是16节电池正负极的采集输入口,芯片通过监测每个CIN引脚的电位和两个相邻CIN引脚间的电位差来监测电池的电压。SDI、SDO、CSN、SCK引脚可用于与STM32芯片建立SPI通信。引脚DISlt;0gt;-DISlt;16gt;是芯片的16个电池均衡口[5],引脚之间有MOS开关,在电池充电时可用于调节电池电压。在充电状态下芯片内部的均衡开关会在相邻电池采集的电压相差过大时开启。均衡开关开启时高电压电池内部的电子会逐渐流向低电压电池。图2是芯片GMD1002内部的电压均衡电路。

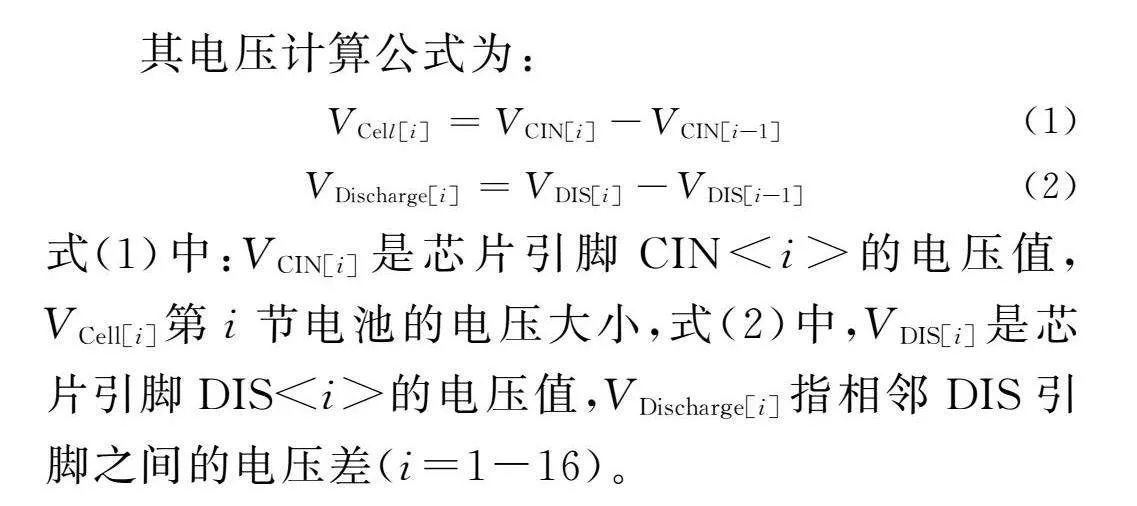

其电压计算公式为:

VCell[i]=VCIN[i]-VCIN[i-1](1)

VDischarge[i]=VDIS[i]-VDIS[i-1](2)

式(1)中:VCIN[i]是芯片引脚CINlt;igt;的电压值,VCell[i]第i节电池的电压大小,式(2)中,VDIS[i]是芯片引脚DISlt;igt;的电压值,VDischarge[i]指相邻DIS引脚之间的电压差(i=1-16)。

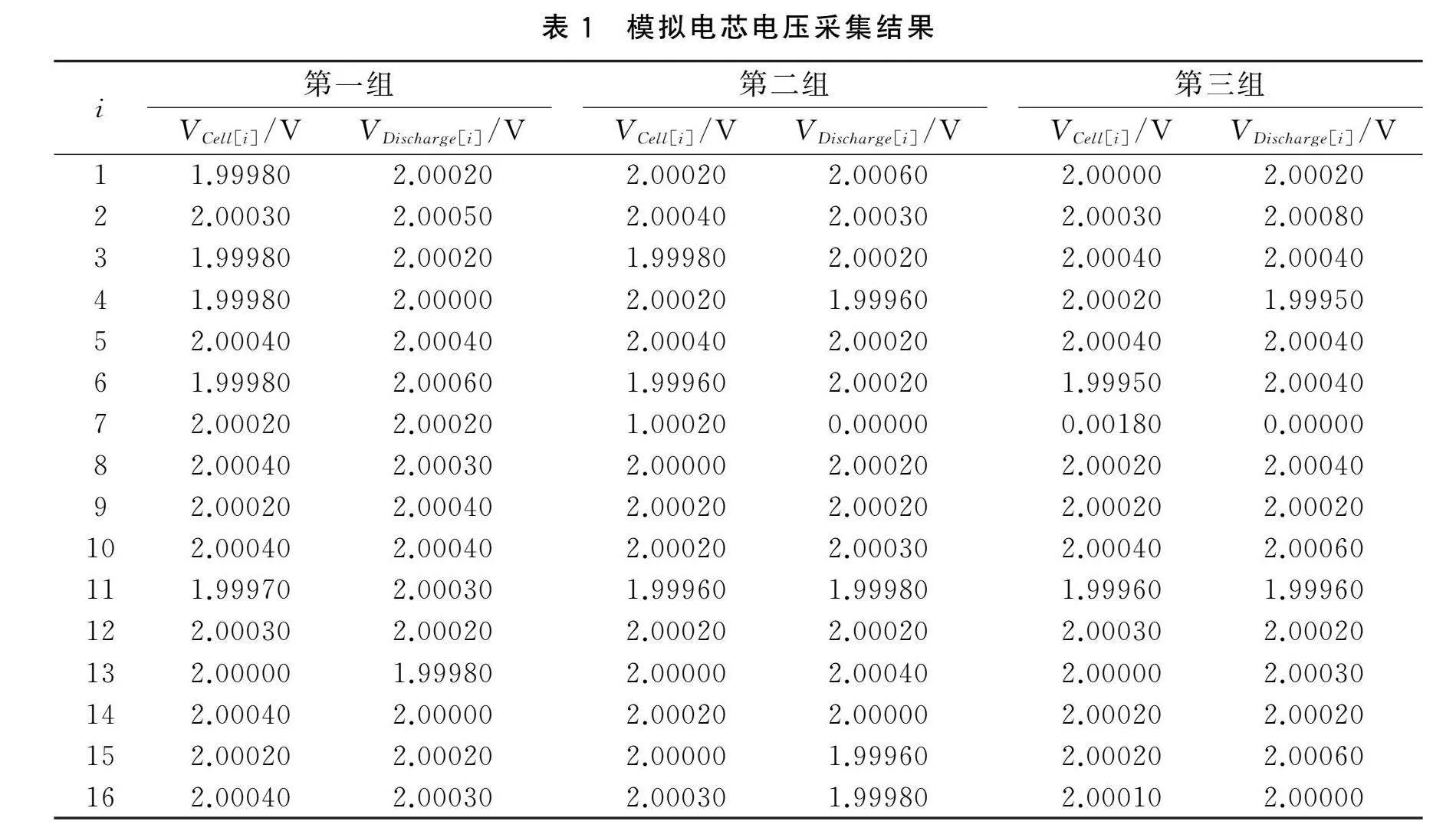

1.2 MCU设计

MCU用于接收并执行上位机所发送的指令,采集并传输被测芯片的数据发送给上位机。本文采用意法半导体公司的STM32系列芯片STM32F429IGBT6[6],其与GMD1002的SPI连接如图3所示[7]。GMD1002的SPI引脚SCK、CSN、SDO、SDI分别连接STM32芯片的SCK、NSS、MISO、MOSI。

STM32芯片自举模式[8]选用的是主Flash模式,该模式是将数据先存储至STM32芯片的寄存器内,当数据传输至上位机后STM32会自动抹除寄存器数据,可用于存储新数据。MCU的外部高速时钟源(HSE)和外部低速时钟源(LSE)分别由频率为25Mhz和32.765Mhz的晶振来提供。MCU的调试口采用SWD。图4为STM32芯片的相关引脚配置。

1.3 CAN通信构建

CAN总线(Controller Area Network)常用于汽车计算机的通信系统[9-10]。考虑到GMD1002属于车规级芯片,使用CAN总线作为MCU和PC上位机之间的通信总线可以更准确地模拟芯片真实的工作环境。

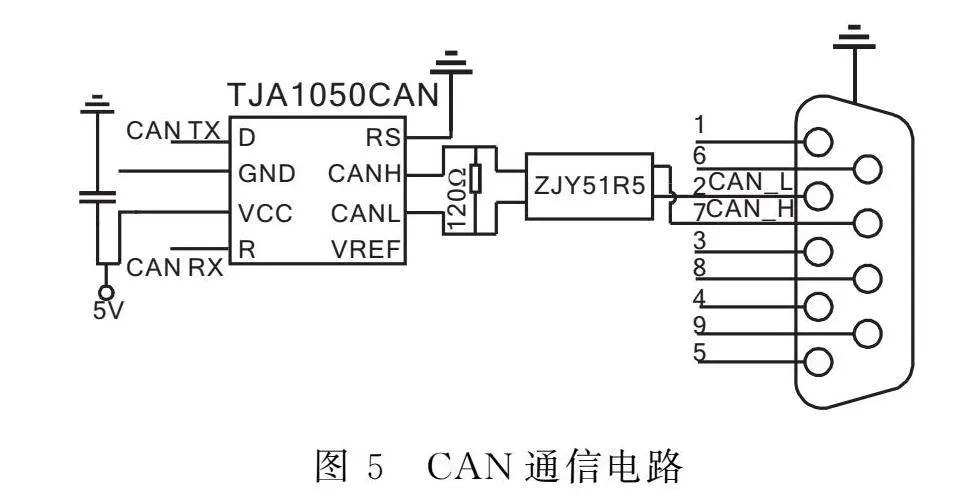

STM32芯片内部已有CAN总线控制器模块,只需在对应的引脚外配置一个型号为TJA1050CAN的CAN总线收发器即可完成CAN总线通信,如图5所示。

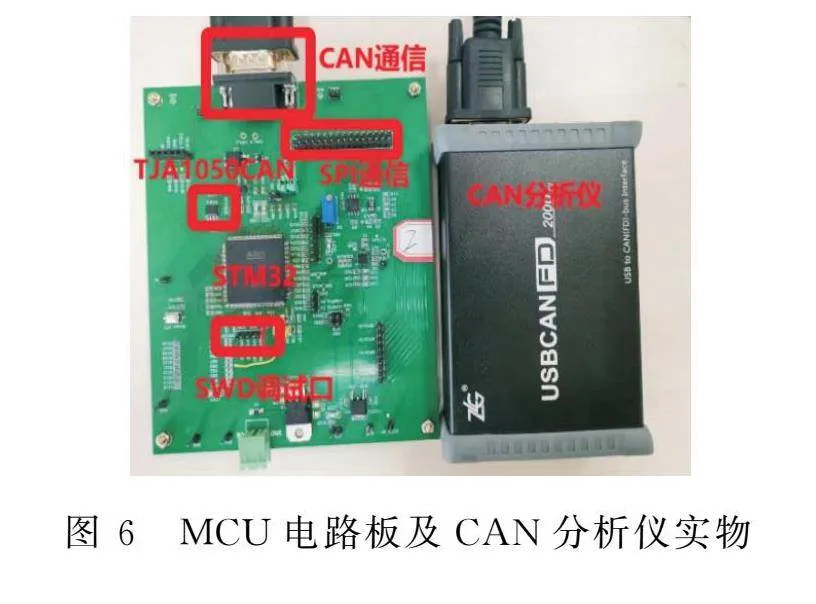

由于PC计算机内部没有CAN总线接口,本系统采用USBCANFD-200U分析仪实现CAN总线报文的发送与解析[11]。为了滤除引脚CAN_H和CAN_L上信号之间的电磁干扰,采用共模电感(ZJY51R5)实现TJA1050CAN和USBCANFD-200U的连接。图6为实验中MCU和CAN分析仪的实物图。

2 系统程序设计

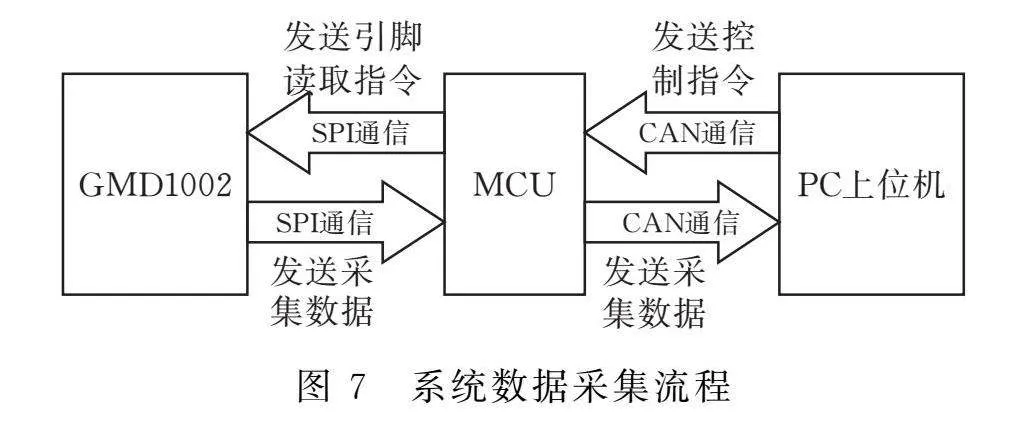

图7是该系统数据采集与传输的流程图。系统的软件部分由PC上位机软件和下位机(MCU)软件组成。其中上位机控制面板和程序在Visual Studio 2017中的.NET平台编写[12]。下位机系统采用Keil uvision5软件编写,并通过SWD调试口烧录至STM32芯片内。

通过上位机向MCU发送一个采集信号,MCU会通过SPI引脚向GMD1002芯片发送对应的数据读取指令。GMD1002芯片的每个CIN、DIS和GPIO引脚均有对应的读取指令码,当MCU把指令码输入至GMD1002芯片内部时,GMD1002会通过SPI引脚将这些指令码传输至MCU的寄存器,最后数据会传输回PC上位机。对比两个电压的差值大小来计算芯片的电压采集误差。

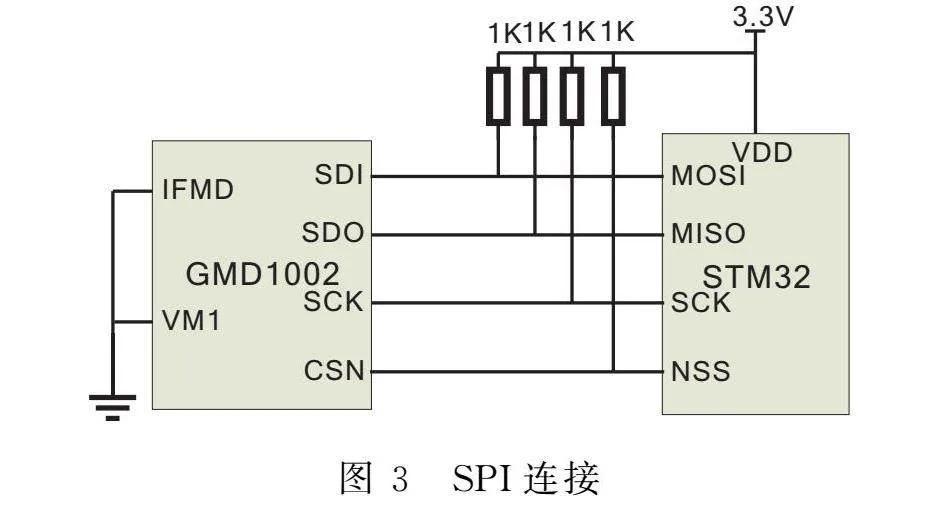

由于受瞬态脉冲、热噪声和芯片工艺缺陷等因素影响,所采集到的实际电压与标准电压差值的方差较大。为了降低这些因素的影响,设计了数字滤波器,其流程如图8所示。

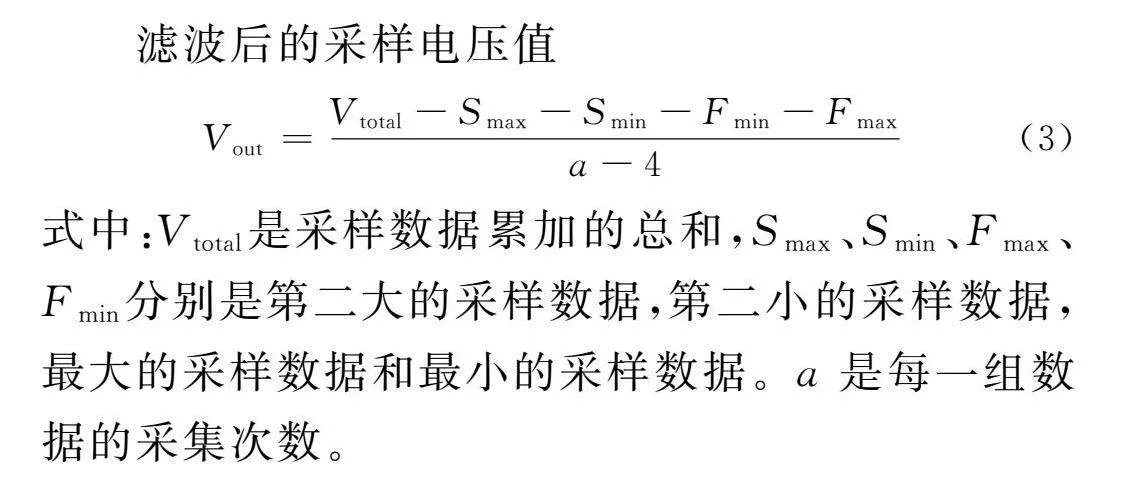

滤波后的采样电压值

Vout=Vtotal-Smax-Smin-Fmin-Fmaxa-4(3)

式中:Vtotal是采样数据累加的总和,Smax、Smin、Fmax、Fmin分别是第二大的采样数据,第二小的采样数据,最大的采样数据和最小的采样数据。a是每一组数据的采集次数。

3 测试实验

3.1 固定电压测试

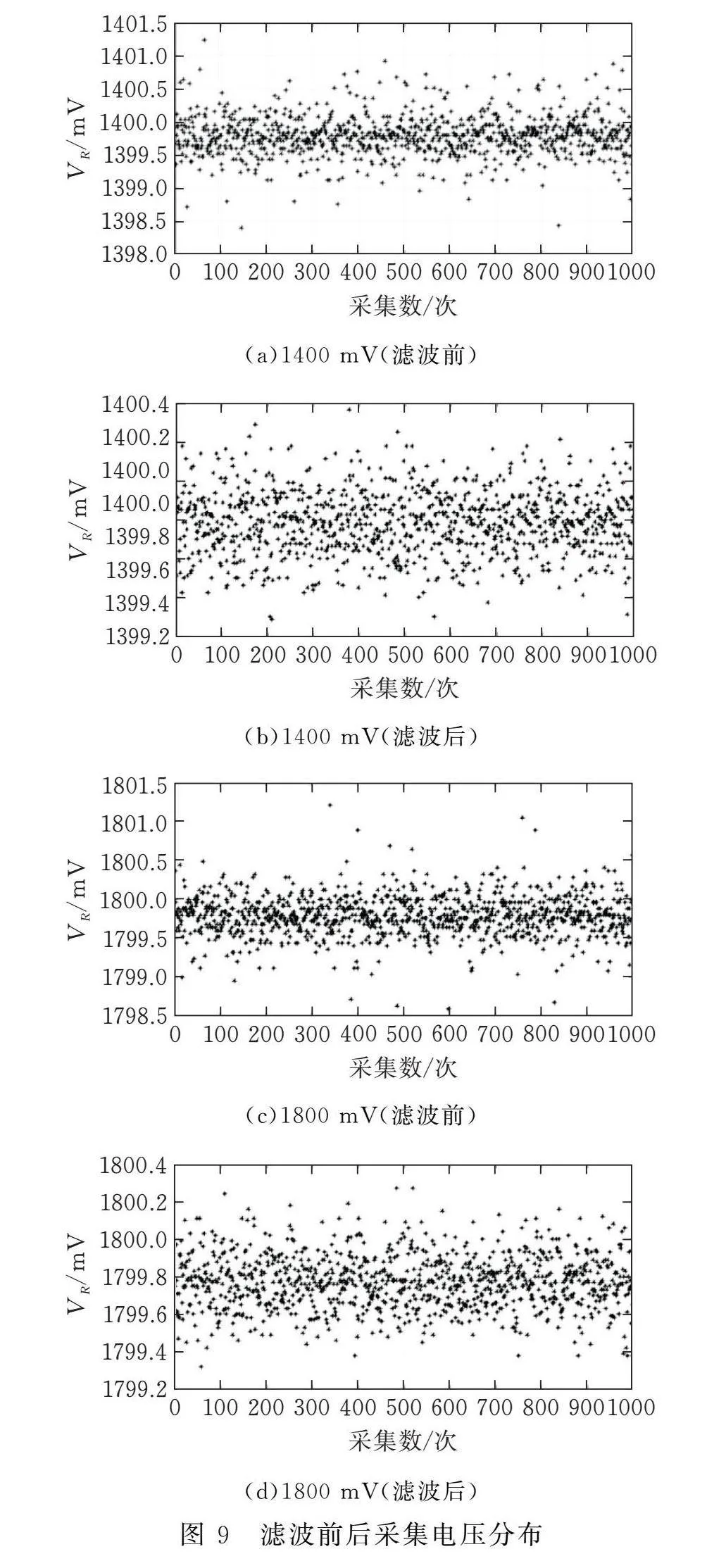

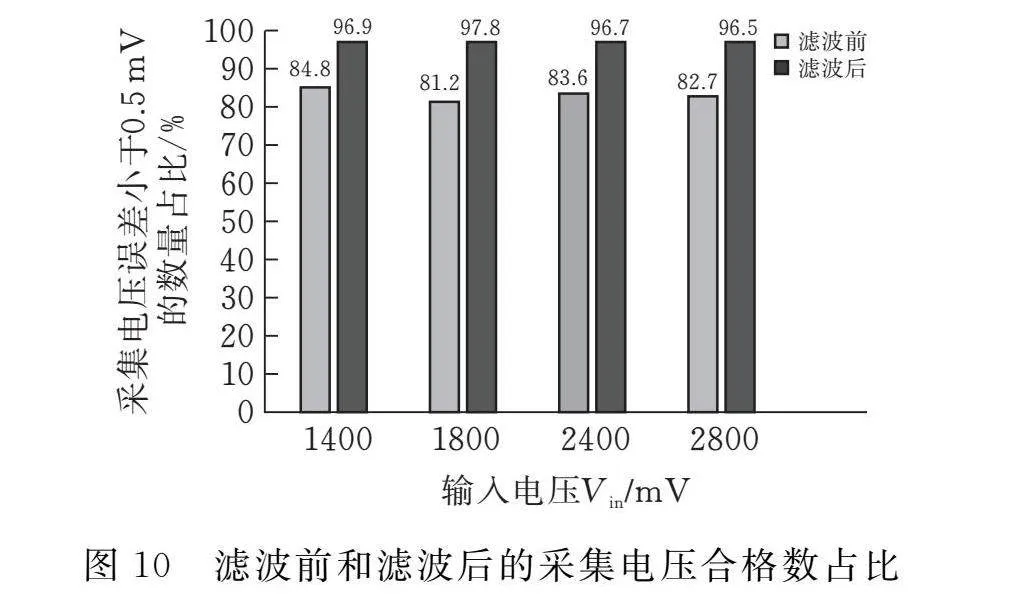

使用可编程式精密电源GS200分别产生1400 mV、1800 mV、2400 mV、2800 mV的标准电压。将其施加给GMD1002的某个GPIO引脚,采集1000次GPIO引脚电压值VR,其结果如图9所示。

图9中,图9a和图9c是直接采集的结果,图9b和图9d是以20个采集电压为一组,经过数字滤波后的结果。以误差在0.5 mV内为标准判定采集电压为合格,图10为滤波前后合格的采集电压数占比。

通过图10中数据可知,在不使用滤波器的情况下,采集电压合格率在85%以下,在使用滤波器后,合格率均高于95%。表明使用数字滤波器可以提升采集电压的准确性。

3.2 斜坡电压测试

通过GS200向芯片的GPIO引脚发射0-3.2768 V的斜坡电压,步进电压为200 uV。采集电压的绝对误差

Verror[i]=|Vout[i]-Vin[i]|(4)

式中:Vout[i]指采集到的电压值,Vin[i]指标准电压,i为步进次数(i = 0-16384)。

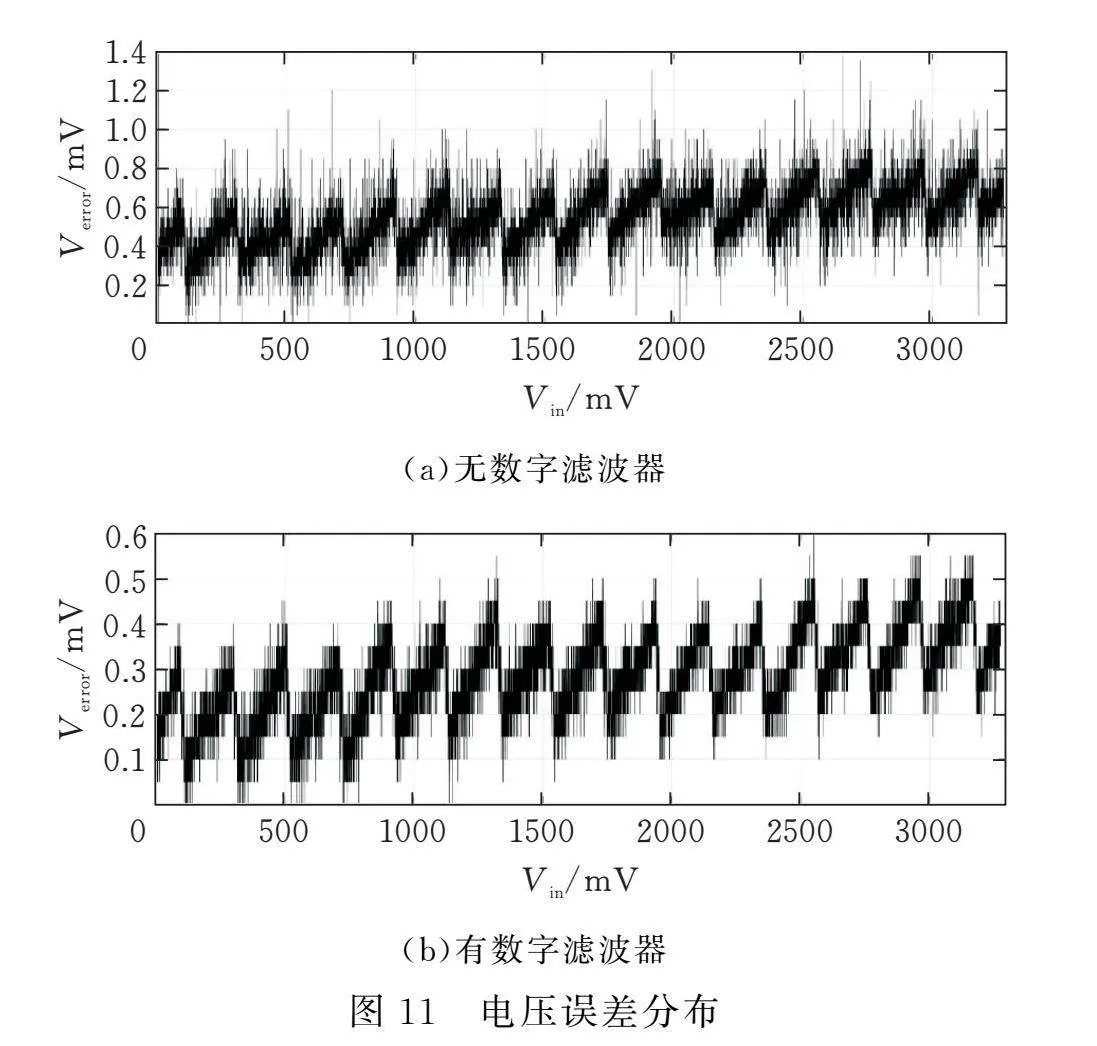

图11是滤波前后斜坡电压测试的实验结果。可以看出,芯片的采集电压误差在量程范围内变化都较稳定。滤波后采集电压的最大误差为0.6 mV,而滤波前的最大误差为1.4 mV。

3.3 芯片应用测试

该芯片在实际应用中需要将16节电池的正负极依次连接在芯片的CINlt;0gt;-CINlt;16gt;引脚上,同时读取芯片所有的CIN引脚和DIS引脚的电压。为了模拟其实际应用场景,采用模拟电芯的16个电压通道同时向芯片的CIN引脚输送电压,验证电压采集系统在多电压采集时的精确性以及均衡通道开关是否正常。

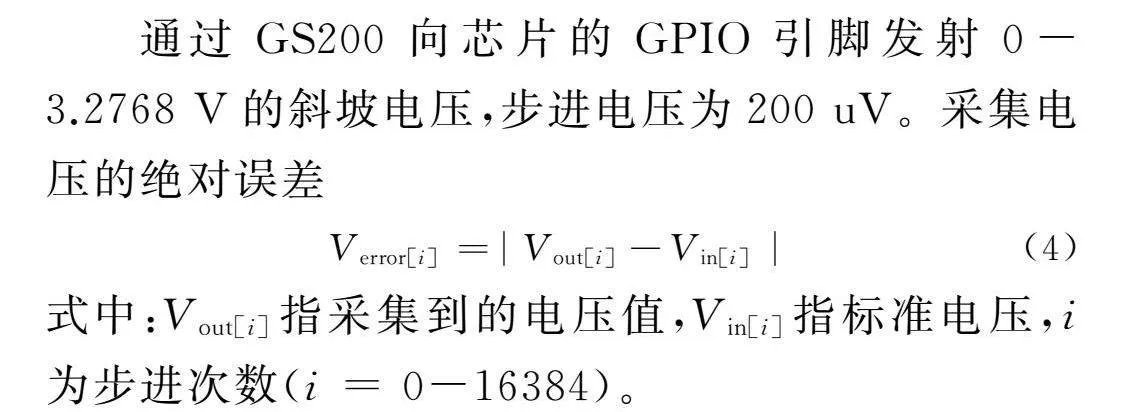

分别采集三组数据,第一组为模拟电芯的16个通道,均输出2 V标准电压;第二组为第7通道的输出电压1 V,其他通道的输出电压为2 V;第三组实验中第7通道的输出电压关闭,其他通道电压为2 V。表1为三组实验中,经数字滤波后采集的VCell[i]和VDischarge[i]的数据。

通过三组实验数据可知电压VCell[i]的误差基本上都在1 mV以内。第三组的读取电压VCell[7]误差为1.8 mV,当模拟电芯的第7通道关闭时CINlt;6gt;和CINlt;7gt;引脚间的压差会受到相邻通道的电压影响,导致误差偏大。当模拟电芯的第7通道的输入电压是1 V和0时,芯片的均衡通道开启使DISlt;6gt;和DISlt;7gt;之间的电压差变为0 V。该芯片实际应用于新能源汽车时可以通过VCell[i]来观察电池电压,而VDischarge[i]电压可用于判断芯片内部的均衡通道开关的状态。

4 结束语

本文根据自研的电池管理芯片GMD1002设计了一种基于STM32的电压采集系统。该系统可同时采集16节电池电压。实验使用精密电源GS200对系统进行固定电压测试和斜坡电压测试,实验结果证明数字滤波器可以降低采集电压的误差,提高采集电压的准确性,且芯片在量程范围内的采集电压误差变化范围在2 mV以内。实验使用模拟电芯来模拟系统同时采集16节电池的电压。实验结果表明:系统在使用数字滤波器的情况下,采集电压的误差基本上在1 mV以内,只有少数极端情况误差会超过1 mV,并且实验证明该芯片的均衡通道的功能正常。本文设计的电压采集系统对于其他相似的电池管理芯片测试具有一定的参考价值,系统测试的结果稳定,数据可靠且成本低廉,便于普及。

[ 参 考 文 献 ]

[1] SUN B X,ZHAO X Z,HE X T,et al. Virtual battery pack-based battery management system testing framework[J]. Energies,2023,16(02):680.

[2] 曲行行,杨亭亭,邹娟,等.BQ76PL536A的分布式动力电池管理系统设计[J].单片机与嵌入式系统应用,2018,18(12):33-36.

[3] 石建文,陈海峰,杜玉环.基于LabVIEW的电池管理系统设计[J].制造业自动化,2020,42(07):118-122.

[4] 查晓锐,晋成凤,赵谦,等. 基于MC9S12与LTC6811的储能电站电池管理系统设计[J].电机与控制应用,2020,47(07):58-61.

[5] KUTKUT N H , WIEGMAN H L N . Design considerations for charge equalization of an electric vehicle battery system[J]. IEEE Transactions on Industry Applications,1999,35(01):28-35.

[6] ZHANG T S, LI Y M. Data acquisition design based on the STM32[J]. Advanced Materials Research,2012,2076(591-593):1527-1530.

[7] ZHANG Q D, YANG Y T, CHAI C C. A high EMS daisy-chain SPI interface for battery monitor system[J]. Journal of Semiconductors,2017,38(03):124-128.

[8] 殷广辉.基于STM32的CAN总线通信节点设计[D].长春:吉林大学,2017.

[9] 刘大鹏. 基于 STM32 单片机的 CAN-USB 转换器设计[J].工业技术创新,2014,01(05):589-593.

[10] 王广胜,张若兮.基于stm32的CAN通信[J].电脑知识与技术,2017,13(09):30-31.

[11] 邢洋,李立伟,张洪伟.基于STM32单片机的CAN总线分析仪的设计[J]. 青岛大学学报(工程技术版),2013,28(01):19-21.

[12] JEFFREY R. NET[J]. MSDN magazine,2001,16(08):119-122.

Design and Optimization of Voltage AcquisitionSystem Based on GMD1002

ZHANG Ze1,YAO Yucheng1,BAO Di2,LI Mincheng1, DENG Xiaoyue1

(1 School of Science, Hubei Univ. of Tech., Wuhan 430068, China;2 Geo Micro Devices (Xiamen) Co., Ltd., Shanghai 201203, China)

Abstract: The battery management chip monitors the health of battery by collecting battery voltage. It is able to provide battery protection and voltage equalization optimization. The accuracy of voltage acquisition is one of the main performance parameters of the battery management chip. Based on the self-developed vehicle-gauge battery management chip GMD1002, a battery voltage acquisition system with STM32 as the main control chip is designed. The digital filter is designed to match the voltage acquisition characteristics of the GMD1002 chip. High precision voltage source and battery simulator are used to test the performance of fixed voltage acquisition, ramp voltage acquisition and battery voltage equalization control of the system. The results show that the digital filter can effectively reduce the influence of transientpulses, the fixed voltage reading error is within 1 mV; and the ramp voltage reading error is within 2 mV in the range of 0~3.2768 V.T he battery equalization control function inside the chip is normal, and the system has a good battery management function.

Keywords: battery management chip; digital filter; battery equalization control; voltage acquisition

[责任编校: 闫 品]