散粮装卸两用机波纹挡边皮带更换工艺方法改进及应用

◎ 任书杰,李明华,戴 亚,茆长扬,徐子锋,王帅国

(连云港东粮码头有限公司,江苏 连云港 222000)

波纹挡边皮带作为散粮装卸两用机卸船流程与装船流程中主要的运输部件,在机械中与散粮物料直接接触。这一工作形式使得波纹挡边皮带相对于其他部件更易产生破损,当破损累计到无法达到技术要求、影响生产效率时,就需要进行更换。然而,原有的更换工艺耗时较长,已经难以满足日益提高的生产需求。

1 设备结构与原工艺

1.1 设备结构分析

散粮装卸两用机中波纹挡边皮带主要位于机械卸船臂内部,皮带全长92 m、宽1.5 m,由电机驱动。卸船臂由喂料系统、垂直臂、水平臂3 部分组成,卸船臂组成示意图如图1 所示。

图1 卸船臂组成示意图

卸船垂直臂的首端与喂料系统直接相连,末端通过屈曲部分与水平臂相连接。物料经由喂料系统进入,后经垂直臂内部卸船皮带的带动,在垂直方向运动达到水平臂高度。此时,皮带也经由屈曲部分弯折由垂直变为水平。随之,散粮物料进入水平臂,最终进入下一工艺。其中,垂直臂、水平臂结构如图2 所示。

图2 垂直臂、水平臂结构图

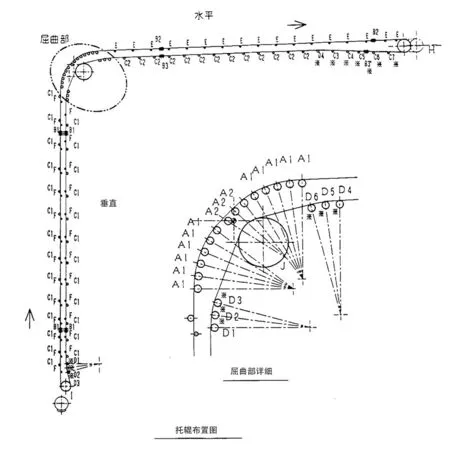

波纹挡边皮带在前端的垂直臂内部由60 个托辊固定。其中,头部的大型托辊被称为“头轮”,在中部屈曲位置有21 个托辊固定,在末端的水平部分有41个托辊固定。其中,末端大型托辊被称为“尾轮”。可通过调节头轮和尾轮的位置调整波纹挡边皮带的整体张紧情况,托辊具体布置如图3。

图3 托辊布置示意图

1.2 波纹挡边皮带的结构

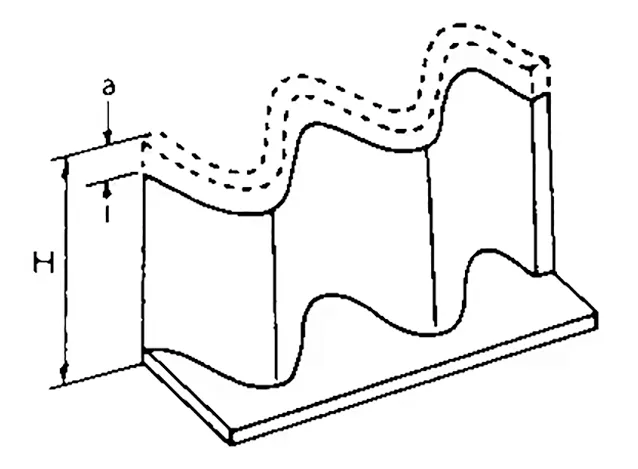

波纹挡边皮带的材质为橡胶,内有纤维骨架,共6 层结构,由3 部分组成,分别是基础皮带、波纹挡边、皮斗(如图4)。由这3 部分组成的基础单元不断重复,形成皮带整体[2]。

图4 波纹挡边皮带的组成图

1.3 波纹挡边皮带损坏类型与原因

1.3.1 波纹挡边侧壁磨损

(1)现象:表现为波纹挡边皮带侧边厚度的减少,同时,伴随运行过程中噪声震动的加剧,如图5 所示。

图5 波纹挡边侧壁磨损示意图

(2)原因:①波纹部分与托辊的接触摩擦所致。②基础皮带出现形变、整体出现弯曲[3]。

1.3.2 波纹挡边缺损、裂痕

(1)现象:表现为波纹挡边出现自上而下的裂痕,或是出现不规则缺损,伴随卸船臂首端物料撒漏的加剧,如图6 所示。

图6 波纹挡边缺损、裂痕示意图

(2)原因:①托辊过高挤压波纹与卸船臂壳体摩擦。②托辊存在不旋转现象。③过度张紧,导致皮带在尾部托辊受压缩出现压缩变形,最终导致破损。

1.3.3 波纹挡边整体损耗

(1)现象:表现为波纹挡边整体高度降低,物料出现飞溅,皮斗开始与顶部托辊接触,具体情况如图7 所示。

图7 波纹挡边整体损耗示意图

(2)原因:①顶部托辊不旋转或是出现破损。②物料出现堆积摩擦。③与喂料系统配合不佳。④工作正常磨损[4]。

1.3.4 皮斗磨损

(1)现象:皮斗顶部发生磨损,底部出现裂纹。严重时皮斗会脱落,卸船效率下降,具体情况如图8所示。

图8 皮斗磨损情况示意图

(2)原因:①波纹挡边破损导致的二次伤害。②复位托辊过度挤压导致。③若现象涉及全皮带,可能为正常的使用磨损[5]。

1.3.5 皮斗出现不规则缺损

(1)现象:出现不规则缺损,若缺损程度大于10 mm 则会伴随物料溢出的情况,如图9 所示。

(2)原因:与前端工艺配合不佳,导致物料堵塞卡壳导致[6]。

1.3.6 皮斗出现弧形破损

(1)现象:皮斗顶部出现弧形磨损,破损点较为规则;若缺损程度大于10 mm,则会出现物料溢出,如图10 所示。

图10 皮斗出现弧形破损图

(2)原因:①卸料时落差过大。②自然损耗。

1.3.7 基础皮带承载面出现磨损或是贯穿性损伤

(1)现象:基础皮带正面或是反面出现表层磨损,且在作业时伴随噪声、高热情况;边缘出现残缺,如图11 所示。

图11 基础皮带承载面磨损图

(2)原因:托辊不旋转或是变形。

2 原皮带更换工艺介绍

上文列出的皮带故障若出现在小部分基础单元,可通过缝补修复、冷粘法或是小范围硫化修复的方式恢复部分性能;若在全皮带范围内大规模出现,且明显影响生产效率,则需要在皮带完全断裂之前更换。

原波纹挡边皮带更换工艺分为以下步骤:①拆下卸船机头,在机头处的波纹挡边皮带进行切割,并与新波纹挡边皮带连接。②利用波纹挡边皮带检查的慢速与两用机行走相配合,把新皮带转进皮带机。③连接好新皮带的接口,并将接口转到水平臂架的后部第三块盖板部位。④拆开水平臂架后部的3块盖板。⑤安装喂料系统(喂料系统在安装前,要维修好机头存在的问题,包括补焊磨损处、更换短托辊、垂直臂架底部的长托辊)。⑥调整好皮带的硫化位置和调节长度(硫化皮带时,保证张紧的驱动滚筒在皮带的最短位置)。⑦硫化完毕皮带接头后,调整好皮带松紧度,并粘接隔板和波纹挡边。⑧调整皮带,恢复正常使用。

人员配置:现场安装人员4 人,厂家人员2 人,电工2 人,现场技术人员1 人,司机2~3 人。

机械设备:拆装阶段需要2 台叉车配合,皮带安装阶段需要3 台叉车配合,硫化设备1 套。

环境方面:找出合适的生产间隙,需保证11 d 内无大型粮食船舶,且此时间段内天气晴好,无大风和连续阴雨天气;留有150 m2以上的空地。

3 新安装工艺介绍

3.1 新工艺的安装流程

新的安装工艺流程:安装准备阶段、夹具制作、慢速电机安装调试、准备配重铁4 块。

后续工艺中,①~⑤部分与原皮带更换工艺类似,但需在以下方面加以优化。⑥调整好皮带的硫化位置和调节长度(硫化皮带时,保证张紧的驱动滚筒在皮带的最短位置)。⑦硫化完毕皮带接头后,调整好皮带松紧度,并粘接隔板和波纹挡边、调整皮带。⑧安装喂料系统,喂料系统在安装前要维修喂料系统存在的问题,包括补焊磨损处及更换短托辊,同时检查确认并更换垂直臂架底部的长托辊。⑨恢复正常使用。

新工艺中,新旧皮带连接阶段使用了专业化夹具,不仅利用慢速电机与机械行走系统。同时,引入了搭载特殊前叉的叉车作为辅助机械,且在硫化阶段加入了更加专业的保温器械。人员配置:现场安装人员3人,厂家人员2 人,现场技术人员1 人,司机2~3 人。环境与机械设备方面与原工艺类似。

3.2 新工艺的优势

3.2.1 安装工序方面

对比原工艺,新工艺最大的改进是将喂料系统的安装这一工序延后,改变了原本硫化接头的位置。在原工艺中,由于喂料系统过早地安装,使得后续硫化连接的作业需要在散粮装卸两用机的卸船水平臂上进行,而两用机的水平卸船臂距离地面的垂直高度达到27 m,位置狭窄,若在此位置进行硫化连接作业,需要将硫化专业设备利用人力搬运至水平臂末端接头位置,同时,需要电工配合,利用临时电箱作为中继,从司机室位置“飞线”接通电源。此外,水平臂位置较为狭长,仅能容纳2 名工作人员作业,高度较高,风力影响较大,硫化保温较为困难,整个作业需要系安全绳。

新工艺将喂料系统的安装放到最后,将硫化连接的工艺提前,将原本硫化连接的位置由卸船水平臂末端改为卸船垂直臂前端的喂料系统,喂料系统的高度与地面齐平。同时,在泊位边上配备带有通用航空插头的维修电箱。整个硫化连接阶段均在地面进行,省去了搬运硫化设备的步骤,且不需要电工连接维修电箱[7]。

地面进行操作有足够的活动空间,可以提前布置保温措施,更好地控制硫化温度(升温时间更短)。此外,通过提前设置风挡,消除了风力这一影响因素,工作人员不需要系安全绳,安全系数更高。原工艺硫化位置与新工艺硫化位置,如图12 所示。

图12 原工艺硫化位置与新工艺硫化位置示意图

在其他工序方面,引入了专用器具的叉车助力,有效缩短了作业时间。此外,原工艺的连接方式为钢丝穿孔缠绕连接,这一方式破环了皮带原本的结构,留下贯穿性伤口;新工艺利用专用钢夹,将新旧皮带连接,拆卸方便,且不损伤皮带。

3.2.2 人员方面

新工艺在人员方面的改进主要有减少人力成本与减少风险2 个方面。①减少人力成本方面。新工艺将电工的作业安排在准备阶段与完成后的日常运行阶段。在实际安装中,采用通用接头的设备并不需要电工的辅助,整体参与人员更少,人力成本更低。②减少风险方面。新工艺将硫化连接工艺从水平臂转移到地面,消除了原有高空作业的风险[8]。

3.2.3 环境方面

硫化连接需要相对稳定的环境,温度这一因素将直接影响接头处橡胶的机械强度。原工艺的硫化位置较为狭窄,难以布置保温、风挡装置,使得气温、风速的影响较大;新工艺从根本上解决了这一问题,在低温、大风等恶劣天气也可以进行硫化连接作业;在安排更换作业时更加自由,对生产的影响最小;增加了保温装置,硫化作业可更快达到目标温度,时间成本降低。

4 结语

在实际生产中,采用新工艺有效将原本11 d 的波纹皮带更换时间减少到7 d,有效降低了时间成本和人力成本。目前,粮食装卸两用机已经更换完成新的波纹挡边皮带,运行状况良好。