RFID 技术在智能产线中的应用

张孝芳

(西安职业技术学院,西安 710077)

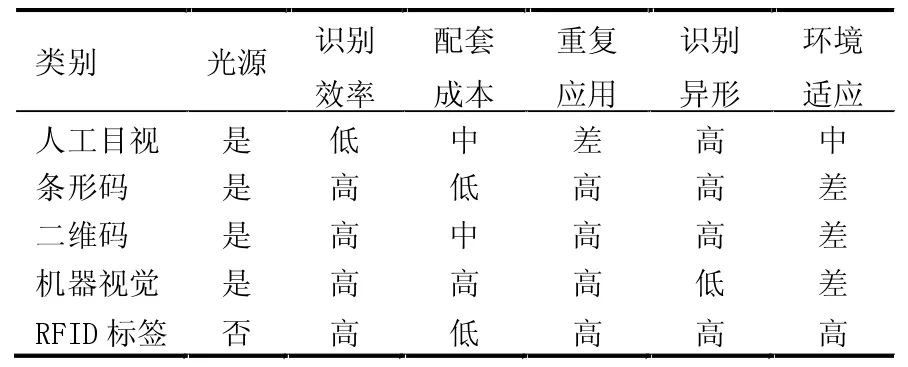

在智能制造过程中,将信息追溯系统用于产品质量保证、加工过程全方位控制等应用场景,是当前智能化加工领域的研究热点之一。在信息追溯过程中常见的主要有人工统计、条形码识别、二维码识别、机器视觉识别和RFID 等技术,其特征见表1[1],他们各有优缺点。RFID 技术利用阅读器与电子标签可以进行非接触式的信息提取与修改,不需要照明光源,对工件形状也没有特殊要求,而且在生产制造环境差的情况下,也同样能完成识别任务,因此在自动化生产线领域得到广泛应用,RFID 电子标签可以准确地记录加工工艺、加工时间、质量检测等结果,可完全实现产品加工信息的可追溯性,还可避免人工操作造成的失误。本文集成RFID 技术与PLC 控制技术。PLC 作为一种高可靠性的控制装置,与RFID 进行数据通信,不仅可以实现对每一个生产过程的控制与管理,而且提高了柔性化的生产水平。

表1 不同识别技术特点

1 RFID 技术

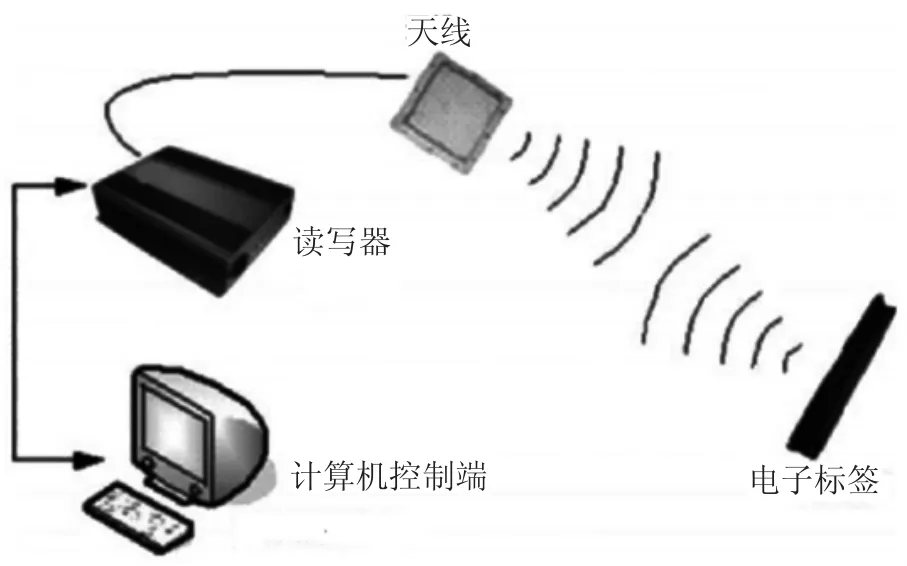

RFID(Radio Frequency Identification)是一种非接触的无线通信自动识别技术,利用无线电信号来识别特定的目标并读写相关数据,识别工作无须人工干预,具有数据存储量大、可读写、非接触、识别距离远、识别速度快、保密性好、穿透性强、寿命长、环境适应性好及能同时识别多标签等优点,可工作于各种恶劣环境。RFID 系统一般由标签(Tag)、阅读器(Reader)和天线(Antenna)组成[2],如图1 所示。

图1 RFID 系统基本组成框图

电子标签芯片有2 个数据区域,分别是UID 区和用户数据寄存区,UID 数据区RFID 标签的出厂ID 存放区,数据为只读,无法修改,用户数据寄存区则供用户存储数据、可进行读写、修改等操作。天线是发射并接收电磁波信号的设备,即能够与电子标签实现无线通信,当标签进入阅读器后,通过天线发送一定频率的信号,电子标签在接收到信号后,将内部存储的数据信息通过电磁波信号发射出去,天线将接收的电磁波传给阅读器,阅读器识别该电子标签发回的信息,最终将识别结果发送中央信息系统进行有关数据处理,这样便达到识别的目的。在制能产线中选用PLC 作为数据处理单元,RFID 可以读出标签信息,通过PLC 比对标签信息,将工件按照读出的工序进行加工,待加工完毕后,系统可以通过RFID 将后续加工信息传输给工件,以待进行下一步工序。

2 硬件选型及方案设计

本次设备升级中,PLC 仍用原有型号为西门子s7-1200 CPU1212C DC/DC/DC 的设备,其性能稳定,成本适中,其集成一个以太网端口可通过交换机和RFID 实现ModBus TCP 通信,无需扩展其他任意功能模块,能够满足现有小型智能产线升级控制需求。

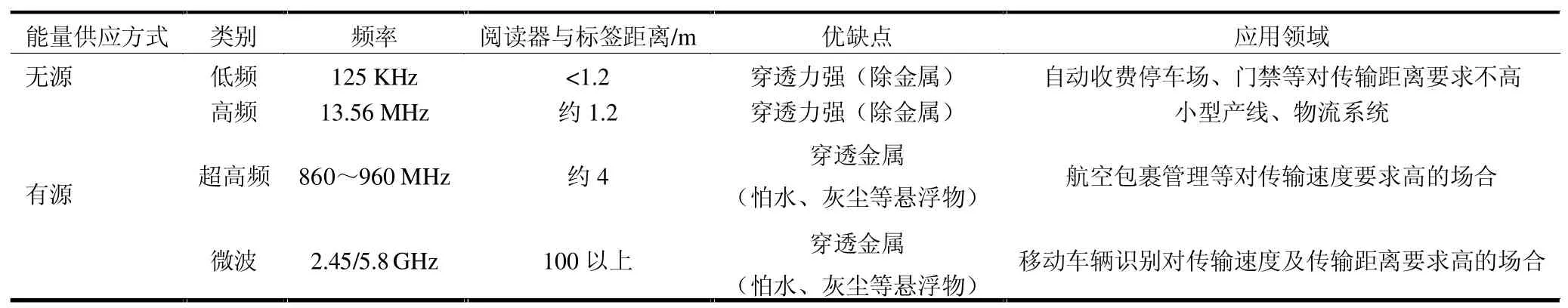

RFID 的分类及特点见表2,按照能量供应方式分为有源RFID 和无源RFID 两种,低频RFID 是无源的,即电子标签没有自带电源,不能主动发射电磁波,只有电子标签靠近阅读器由天线向其发射电信号,电子标签利用收到的感应电流将自己的信息发送到阅读器,属于被动通信,一般用于停车场的自动收费系统及小区门禁系统。中高频、超高频及微波RFID 的电子标签属于有源RFID 即自带电源提供能量,可以主动向阅读器发送射频信号,并且自带电源可以让信号传播的更远,穿透力更强,价格相对也越高。

表2 RFID 分类及特点

结合表2 RFID 分类及特点以及现有的智能产线结构紧凑,无法安装形状尺寸较大的RFID 设备,综合考虑选用广州晨控CK-FR08 系列方形读写器,其工作频率为13.56 MHz,是一款集天线、放大器、控制器于一体的3 合1 型高频读写头如图2 所示,RFID 阅读器紧固在薄型金属板然后通过金属支杆将其固定在传送带正上方,上下距离可调,结构紧凑,占用空间小,此外RFID 电子标签是直径约为15 mm 的圆形薄片,可以胶粘在零件表面,无需改变原有零件的形状尺寸,操作方便。同时此设备支持标准工业通信协议ModBus TCP,阅读器内部集成了射频部分通信协议,只需通过以太网接口将RFID 与PLC 控制系统连接一起,由于读卡器内部分数据输入区和数据输出区,通过编写PLC 程序向读卡器输入区写入相关的数据和操作指令,读卡器执行读写器指令后,把执行指令的结果存储到读卡器的输出区[3]。这里需要修改RFID、PLC 及编程计算机的IP 地址以确保三者在同一局域网网段下。由于该设备是基于以太网的高频读卡器,用POE(以太网供电46~54 V)供电,在选择路由器时可选用带POE 功能的交换机,这样可以简化布线和降低成本[4]。通信及网络设计如图3 所示。

图2 RFID 高频读写头安装效果

图3 通信网络连接

3 功能实现

3.1 设置RFID 参数

RFID 通过以太网口联入电脑,打开RFID 软件configNetReader 设置RFID 的IP 地址192.168.0.178子网掩码255.255.255.0 端口号为默认值502,确保RFID、PLC、计算机在同一网段下,这也是RFID 与PLC能够正常通信的前提,设置界面如图4 所示。

图4 RFID 参数设置

3.2 PLC 编程

PLC 组态及参数设置,打开西门子TIA Portal 博途软件,创建新项目组态西门子S7-1200 CPU1212C DC/DC/DC 控制器,在属性设置中更改PLC 的IP 地址:192.168.0.200,启用系统和时钟存储器,要打开防护安全中的连接机制选择允许远程对象的PUTGET 访问,否则PLC 与RFID 无法正常通信。

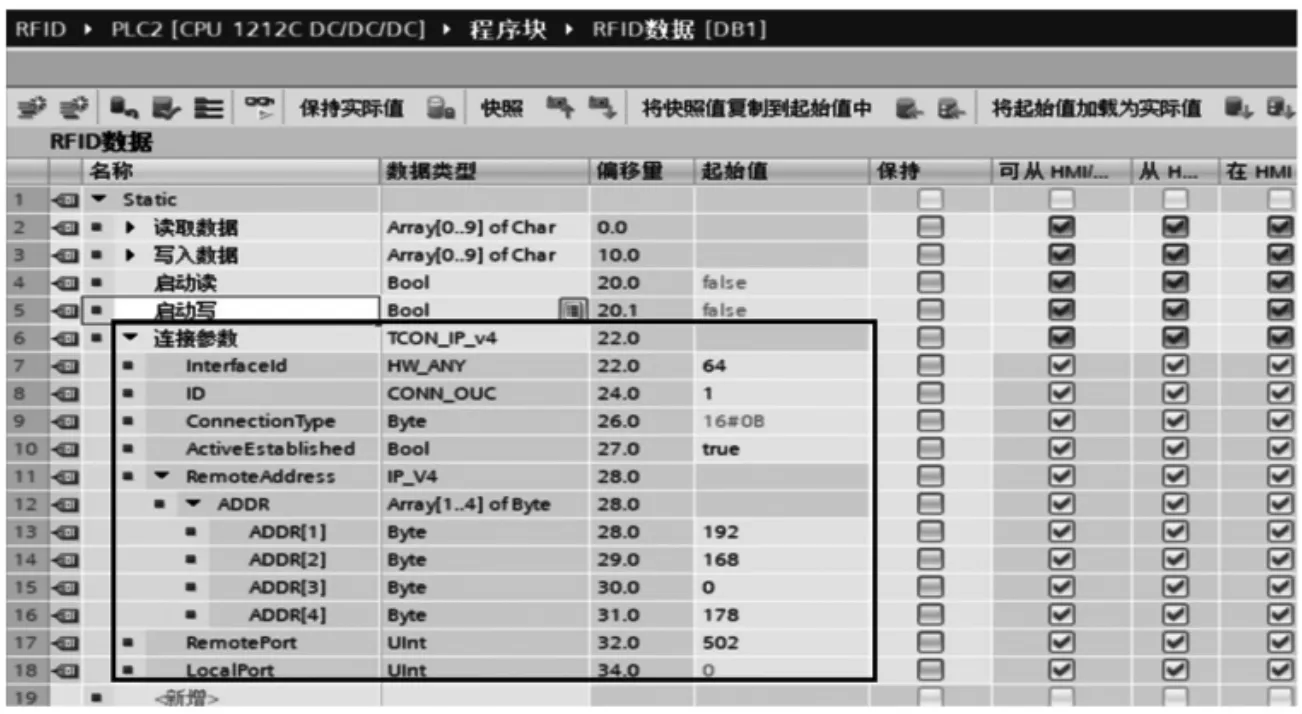

新建数据块,这里需要新建数据块来存放操作数据和连接参数,新建数据块名称命名为RFID 数据同时在数据块属性中取消优化的块访问。打开RFID 数据块,新建读取数据,数据类型为数组Array[0…9] of Char,用于存放读取数据的数组,再新建名称写入数据,数据类型为数组Array[0…9] of Char,用于存放写入数据的数组,再新建启动读、启动写,数据类型为BOOL,作读写触发条件。新建连接参数,数据类型为TCON_IP_V4,并设置相关参数。Interface_id 本地接口的硬件标识符即PLC 的硬件标识,通过查看PLC 属性系统常数下PROFINET 接口1 的硬件标识为64;ID 引用该连接值得范围为1~4 095 任意值,且每次引用值不能重复;connection-type 连接类型,由于本次通信选择RFID 为远程服务器,PLC 为客户端主动访问RFID,选择连接类型为1 即主动访问。Remote Address 为RFID的IP 地址;Remote Port 为RFID 的端口号502,具体设置如图5所示。

图5 新建操作数据和连接参数

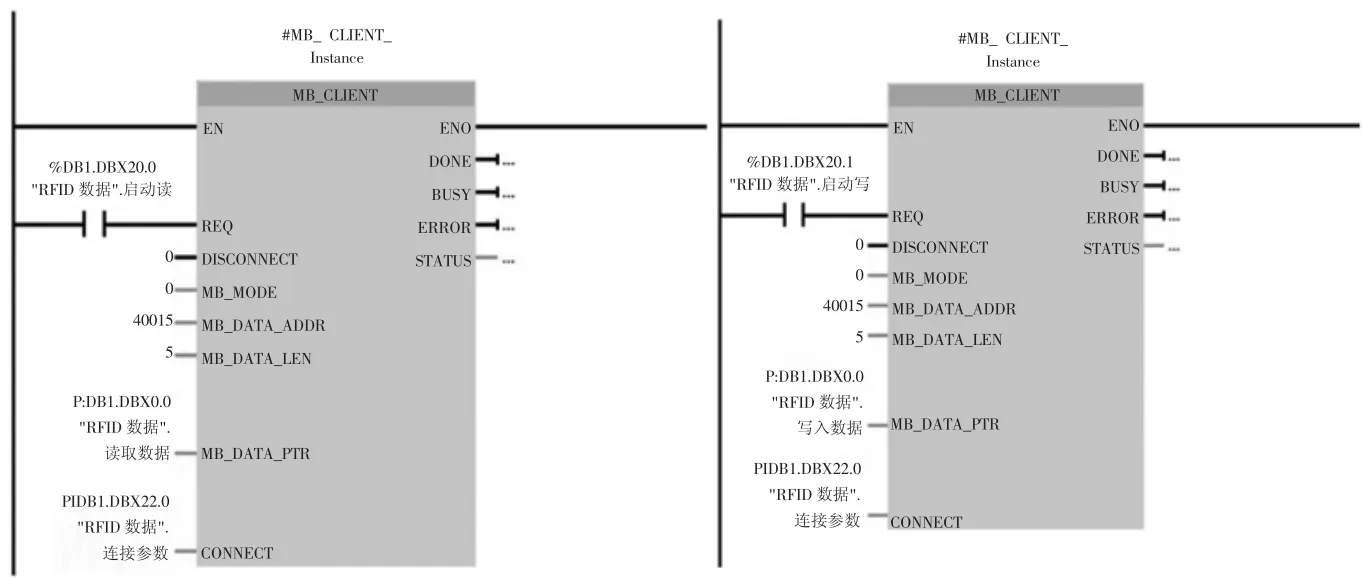

添加读取/写入功能块,指令选择通信模块中其他模块ModBus TCP 下的MB_CLIENT ,由于读取功能块和写入功能块都是MB_CLIENT 所以在创建时选择多重实例,参数DISCONNECT(取消连接)的值为“0”,且在REQ=1 时执行新作业,否则不会动作;参数MB_MODE=0:读取,MB_MODE=1 或2:写入;MB_DATA_ADDR 是用于读写的远程地址的地址信息,由于采用的是ModBus 通信协议的概念上,主站可以通过访问保持寄存器(地址40001-49999)对RFID 进行控制,RFID 标签数据地址addr=0x000E 至addr=0x4100 为用户数据寄存器,用户可对这些寄存器进行读写操作,起始地址000E 转化为十进制为14,所以读写的远程地址的起始地址为40001+14=40015;MB_DATA_LEN 包含要读/写的值的数量单位为Byte,ModBus 保持寄存器40001 是用于存储16 位的二进制数,存放读/写数据的数组Array[0…9] of Char 共10 个Char(1 Char=2 Byte=16 bit),所以读/写数据长度为5;MB_DATA_PTR是一个指针,指向ModBus 服务器发送/接收数据的缓冲区,具体读写数据的程序功能块如图6 所示。

图6 读数据和写数据程序

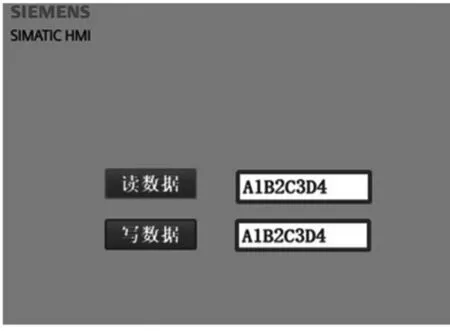

3.3 创建HMI 界面

通过TIA Portal 组态HMI 介面进行人机交互,可直接在触摸屏上完成RFID 电子标签数据写入、读取等操作。如图7 所示,通过触摸屏手动写入“A1B2C3D4”,然后手动读出“A1B2C3D4”,而TIA Portal 软件数据监控界面的写入数据数组和读取数据数组显示同样的数据。如在智能产线生产过程中遇到返工操作、设备报警等特殊工况,需进行人工操作即通过“手动读”“手动写”等功能实时调整设备,极大地缩小了智能产线调试时间,且能直观描述系统状态,更直接地控制系统操作[5]。

图7 HMI 界面和数据监控

4 结束语

在智能生产模式不断提高的背景下,构建PLC 与RFID 集成的工控系统,整个系统中,PLC 作为主站与RFID 阅读器从站进行ModBus TCP 通信从而实现对RFID 标签读和写操作,其中RFID 电子标签黏附在工件表面,充分利用其无接触、无光源、可重复读写性、耐腐蚀和抗高温等特点,完成物料工件在智能制造领域对工件生产、检测等流程监控与反馈的目的。该系统对提高生产自动化水平具有一定的借鉴意义与实用价值。在后续的升级改造中,能与视觉、二维码等技术相结合,从而使其发挥更大的作用。且随着移动计算技术的不断提高和普及,射频识别RFID 设计与制造的发展趋势是将向多功能、多接口,并向模块化、小型化、便携式、嵌入式方向发展[1]。很多智能系统需要能够自动识别并判断信息是否正确,着力实现信息深度自感知、智慧优化自决策、精准控制自执行、信息的识别与处理,诠释智能制造的新方向。