跨海大桥钻孔桩全回转套管钻机施工关键技术研究

冯恒文

(广州市南沙新区产业园区开发建设管理局,广州 511455)

随着建设工程的发展,越来越多的桩基础施工需要在滨海滩涂、人工填海造地环境下进行施工[1],这些环境通常具有地质地层复杂性及施工空间有限性等限制因素,加大了施工难度与施工过程的危险性。近年来,全回转套管钻机施工工艺被工程界广泛采用,黄凯[2]在珠海某复杂地层的桥梁改造工程中应用全套管全回转钻机与RCD 钻机组合钻进的施工方法,避免传统钻机造成的跨孔、颈缩等问题,提升成桩质量及施工效率;邱红臣等[3]通过探讨全回转套管钻机的施工要点,得出确保地基承载力与合格的套管公差是施工垂直精度的必要保障;张剑等[4]将全回转套管钻机应用于多种特殊地质条件下进行施工,得到根据不同的地质条件需采用合适的施工措施,可充分发挥全回转套管钻机的作用,降低施工风险;马荣久等[5]将全回转套管钻机应用到涉铁桩基施工中,实践证明该工法较传统施工工艺更加高效、科学、先进。全回转套管钻机[6]在国外已有几十年的历史,近些年才引入我国成为新型桩孔及溶洞处理、清除障碍物最安全有效的施工方法,本文将该方法应用于复杂地形跨海工程钻孔桩施工,并研究施工过程中的关键技术,对全回转套管钻机施工的推广与应用具有重要意义。

1 工程概况

红莲跨海工程所处地貌单元总体为珠江三角洲冲击平原区,其间夹有珠江河床。地面高程约-4.29~8.27 m,基岩风化层较薄。该区域水网密布,湖塘众多,总体地势普遍较低。项目所在地均为填海造地形成的陆地,沿线地层多数为淤泥质软土,高程大约为5 m。地表多数为果园、道路、荒地和鱼塘。勘察路段附近有市郊村、镇大道或村镇间的便道通过,珠江可通行船只,交通便利。本工程位于蕉门延伸段上段,陆域两侧为鸡抱沙及万顷沙围垦区,工程附近水域是伶仃洋的重要组成部分,其上游口门为蕉门,下游有洪奇门和横门。

工程主桥采用(62+104+580+104+62)m 双塔斜拉桥,主桥全长912 m,其中主跨采用钢箱梁,边跨采用混凝土主梁。主桥边跨长166 m,边中跨比例为0.286,主桥结构采用半漂浮体系。主桥23#、24#、27#、28#索塔承台尺寸均为9.5 m×9.5 m×4 m(27#、28#承台之间设置系梁),单个承台该桩基采用4 根钻孔灌注桩,桩径Φ2.2 m,行列式布置,桩基纵、横向间距5.5 m,桩尖进入中风化花岗片麻岩不小于2 倍桩径。

2 施工过程

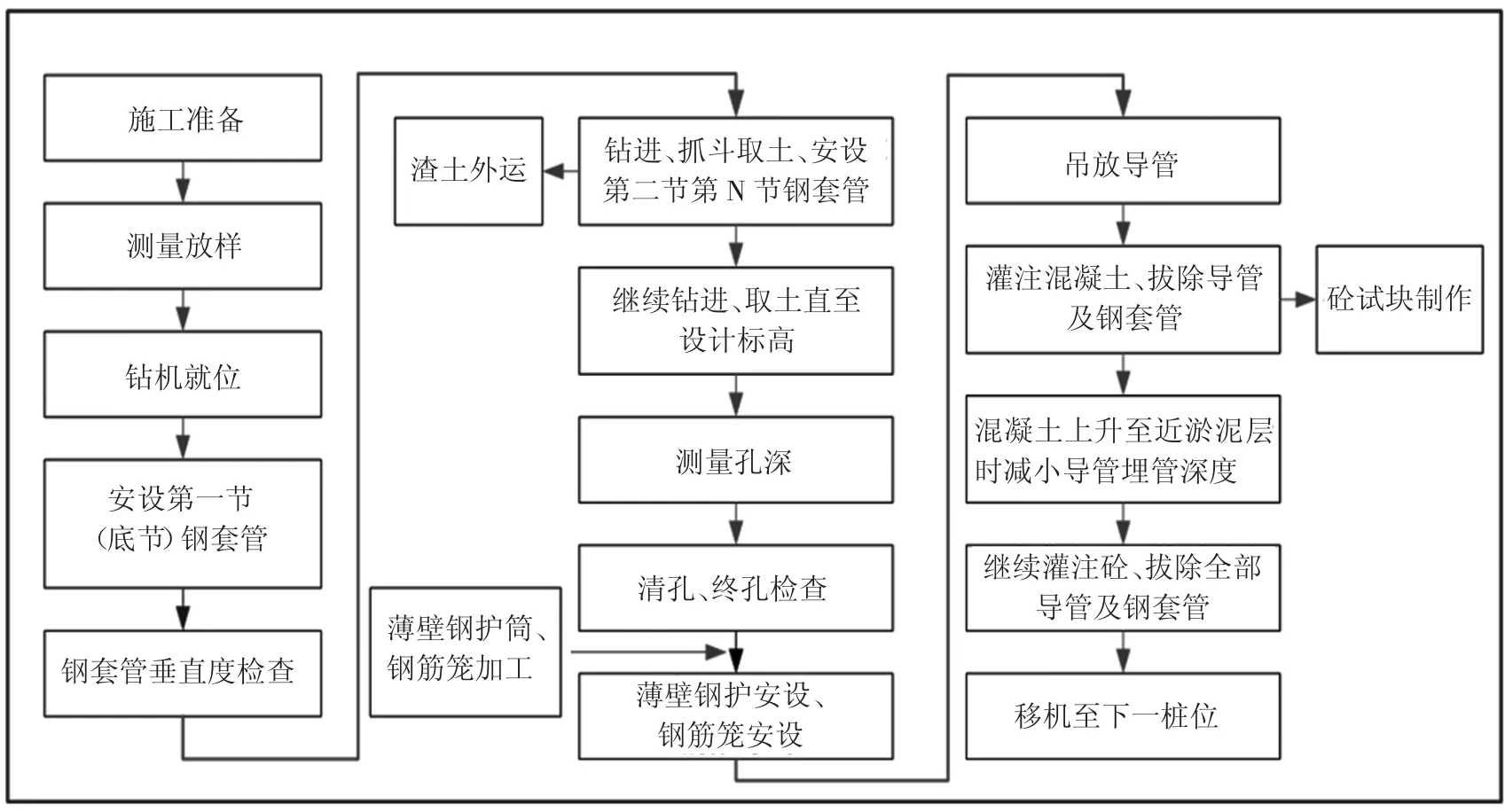

红莲大桥工程主桥辅助墩、交界墩钻孔桩采用全回转套管钻机施工工艺,应用该工艺的过程中主要包含钻机就位、安装套管、校核垂直精度、旋挖成孔和灌注成桩等几个步骤,施工流程如图1 所示。

图1 钻孔桩全回转套管钻机施工流程

2.1 钻机就位

红莲大桥主桥桩基地处水中,钻机搭设在平台上,平台顶面高9.45 m,高出最高通航水位2 m,钻机采用JAR-260H 型全回转套管钻机。

施工前,对所需放样的坐标、标高进行复核,准确无误后采用高精密全站仪进行放样,放样后用钢尺进行校核。根据设计图纸坐标尺寸,采用全站仪测定桩中心,并放置2 块2 m×8 m 的4~5 cm 厚的钢垫板,将钻机定位板吊放于桩位点,对中误差小于±15 mm,再将主机吊放至定位板上,利用钻机自带水平装置调平主机。如图2 所示。

图2 JAR-260H 全回转套管钻机就位

2.2 安装套管

安装套管的难点在于如何控制首节套管的垂直精度,本次施工在首节钢套管机放入主机时,在起重机将套管吊起悬空的状态下迅速夹紧钢套管,套管垂直度误差控制在允许范围的1/500 内。首节套管插入初期不要使套管有过度上下的动作,应积极配合套管自重进行下压。

2.3 旋挖成孔

清障工作选用XR550D 型旋挖钻机,在首节套管安装完毕并正常工作后,开启套管钻机旋转及下压功能使底部牙盘缓慢切入土体,进入土体1~3 m 后继续校核钢套管垂直度至允许范围内,用冲抓斗取出套管内的土体,同时继续下压套管,在保证垂直度的前提下使下压与抓土过程同时进行。首节套管压入后,接入下一节钢套管并用套管螺栓锁紧,重复旋挖过程至旋挖钻成孔至设计标高并清孔至符合设计要求。如图3 所示。

图3 全回转套筒钻进

2.4 灌注成桩

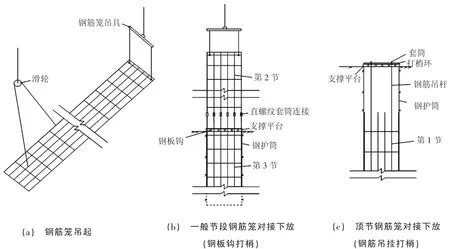

钻孔桩灌注前需将钢筋笼吊放入套管中,钢筋笼加工严格按照设计要求设置钢筋骨架的保护层,最后安装和固定声测管。本工程所用钢筋笼具有长度较长、自重较大的特点,受到施工场地限制,需在钢筋场集中加工钢筋笼,用钢筋笼运输车及运输船运至现场进行两吊点吊装,钢筋笼吊装过程示意图如图4 所示。

图4 钢筋笼吊放过程

为提高桥梁结构的耐久性性能,本工程钻孔桩混凝土采用C45 高性能海工混凝土,混凝土满足设计要求。混凝土于拌和站集中拌和,通过混凝土运输罐车运至现场。混凝土运至施工现场后,由现场试验人员对到场的每车混凝土进行坍落度(180~220 mm)、含气量(3.0%~5.0%)、扩展度(初始大于等于560 mm、半小时大于等于530 mm)检测,将不合格混凝土清除出场,保留合格部分进行灌注。灌注水下混凝土施工流程如图5 所示。全回转套管灌注混凝土的优势在于提高土壤承载力、减少基础面积、施工便利、适用范围广及节约成本。

3 关键技术

3.1 软土层加固技术

红莲大桥工程处地层为填海造陆而成的软土地基,为确保主桥辅助墩、交界墩钻孔桩全回转套管钻机施工的顺利进行,在铺设钢垫板之前,将压拔油缸位置打入H 型钢减小地基的沉降和变形,提高地基承载力,并配合特殊反力板承受全回转套管钻机的回转作用力。

3.2 垂直精度控制技术

影响套管垂直精度的主要因素有地层的承载力不足、套管不合规格、地下障碍物影响等。为保证旋挖清障、钻进成孔等步骤的顺利进行,每安装完上一节套管后,都要对套管的垂直精度进行再次校准,校准主要通过在套管上安装导向器和测斜仪,结合设置在钻孔点的导向碑相互作用来实现,保证套管的垂直压入。若套管开始贯入地下时遇到孤石等坚硬地下障碍物,会导致垂直精度大幅下降,需将套管提到障碍物以上重新压入将障碍物清除,保证套管压入的垂直精度。

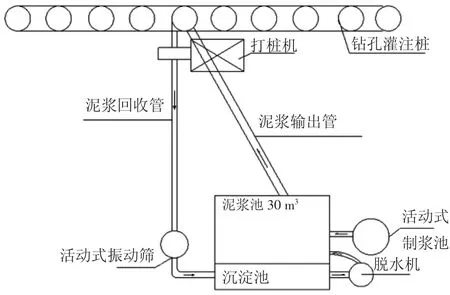

3.3 泥浆循环技术

在钻孔桩全回转套管钻机施工过程中,制备泥浆可起到保持孔洞稳定性、冷却和润滑钻头、清除钻屑和废弃物,以及提供支撑力等作用。本工程中选用膨润土作为造浆原料,在泥浆循环系统(图6)的制浆池中进行泥浆的制备,旋挖钻孔的同时将泥浆泵入孔内进行稳定孔洞与冲洗钻屑等废弃物,泥浆比重控制在1.05~1.20;通过回收管将泥浆运送到沉淀池中过滤,污泥运输车将沉淀池中的杂质污泥运出现场,防止污染环境,同时将可再次利用的泥浆脱水后输入泥浆池重复以上循环。

图6 泥浆循环系统

4 结束语

在填海造陆地区软土层条件下,将全回转套管钻机施工应用于钻孔桩灌注施工中,并通过3 项关键技术保障施工进度,其中软土层加固技术有效降低了该类复杂地层环境的桩基础施工难度;垂直精度控制技术确保钻孔灌注桩的成桩率,减少二次灌桩的概率;泥浆循环技术实现可再利用泥浆的循环使用,在节约施工成本的同时避免了污泥对周边环境造成污染。

全回转套管钻机施工工艺为广州市南沙区红莲跨海工程项目的如期完成提供了有力的技术支持与保障,可将该方法作为软土地层条件下钻孔灌注桩施工的主要施工技术进行推广与应用。