钢板运输机动态特性研究及动力学仿真分析

摘要:针对钢板运输机主梁结构在吊运过程中由于动态载荷所产生的振动或冲击导致共振或疲劳性损伤问题,以动力学理论分析为基础,基于主梁结构动态特性及模态分析结果,借助有限元分析软件研究主梁结构动态响应特性。从研究结果分析,所设计的钢板运输机主梁结构固有频率满足设计规范的要求,所搭建的动力学分析模型能够准确地反映吊装过程中主梁结构的动态响应。

关键词:钢板运输机;主梁结构;动态特性;动态响应

中图分类号:TH113;TH218 收稿日期:2023-04-22

DOI:10.19999/j.cnki.1004-0226.2023.10.014

1 前言

钢板运输机是桥式起重机的一种,其作为主要的钢板起吊装卸特种设备,在各种机械化生产车间、港口码头以及工程施工现场发挥着十分重要的作用,作业过程中,对钢板进行搬运、装载等,不仅有效提高了劳动效率,而且减轻了人力劳动。重型机械设备往往为追求较高的安全性能而设计较大的安全系数,起重机结构相对比较笨重。针对这一问题,国内外众多学者对桥式起重机的结构优化、轻量化进行了大量的研究,并取得了一些研究成果。张亮有等[1]提出基于响应面模型的结构优化方法,在满足变形和应力的条件下,降低安全系数以优化结构和进行轻量化设计。许志敏[2]运用ANSYS软件研究门式起重机在多工况条件下整体结构的变形和应力分布,判断起重机设计参数及结构强度的合理性。李少卿[3]等针对不同的架梁工况和荷载组合,对架桥机进行了刚度、强度以及模态和稳定性分析。然而,吊物突然离地时,桥架必然受到冲击载荷作用,目前的研究多集中在静力学分析阶段,未关注实际吊运过程中载荷的变化特性。

本文以钢板运输机主梁模型作为研究对象,重点研究吊运过程中,主梁模型结构的动态受力特性。以理论计算为基础,借助于仿真软件,搭建动力学分析模型,通过分析模型结构的模态特征进行瞬态动力学分析,研究在搬运的各个不同阶段,主梁结构随时间-载荷的动态响应特性。

2 结构原理与动态特性分析

2.1结构工作原理

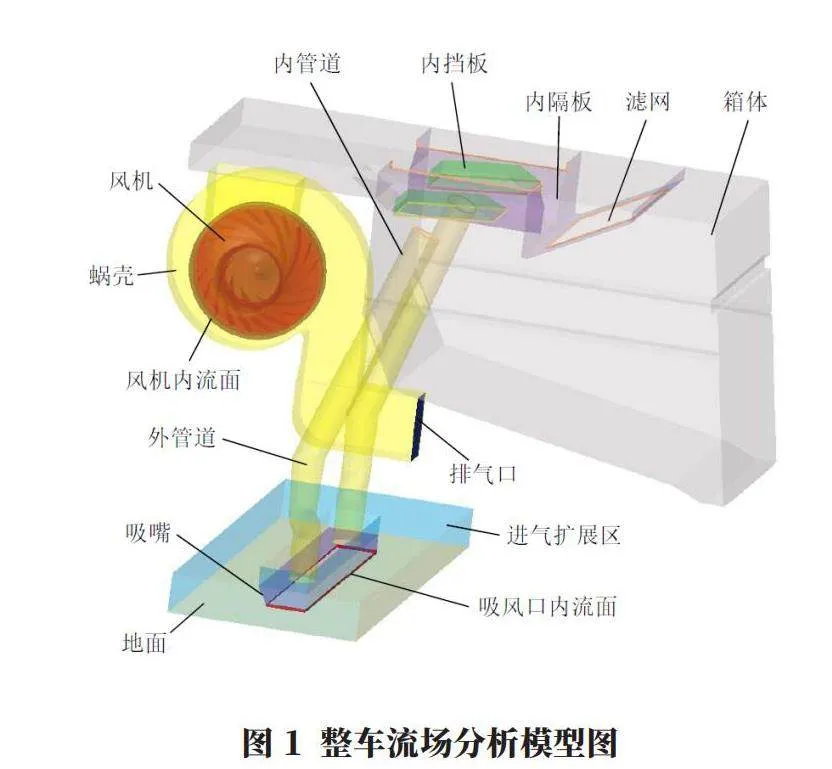

吸盘式钢板运输机其主要结构组成包括主梁、提升电机、传动轴、提升电机、吸盘、小吊架以及平移滚轮等,如图1所示。其工作过程原理为吸盘通过内部负压吸力吸住钢板,提升电机通过旋转副带动提升机构提升齿条提升或下降,小吊架与提升齿条连接,平移滚轮的横向运动带动整个钢板运输机进行横向运输。

2.2 瞬态动力学分析计算

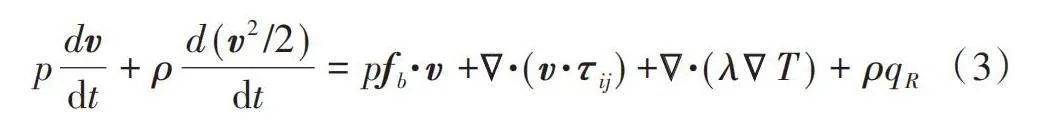

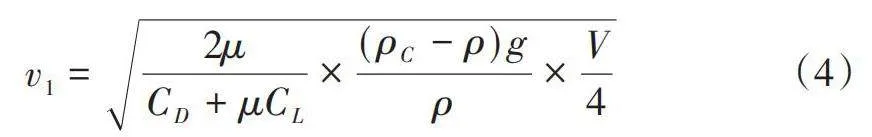

瞬态动力学分析主要目的是确定在随时间变化载荷作用下结构的响应,如位移响应、应力响应、加速度响应等,目前,瞬态动力学分析通常采用3种方法进行求解,即完全法、模态叠加法和缩减法,对于线性结构的瞬态动力学平衡方程可表示为[4]:

式中,[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;[U]为节点加速度矢量;[U]为节点速度矢量;[U]为节点位移矢量;[F]为力矢量。

本模型动态过程中,启动阶段,吸盘吸紧钢板,主梁所载荷从0开始增大至与吊载重量相等,该过程钢板未脱离地面,钢板速度为0,主梁受到的外力等于小吊架与吊物的重力之和,主梁的振动微分方程可表示为:

由动力学知识可知:稳态响应为振动方程的特解[y*=kω2t-2kξω3],而瞬态响应为其对应的线性齐次方程的通解[y=Ye-ξωncos(ωdt-φ)],因此,主梁的总位移响应可表示为:

式中,[ωd]为阻尼自然频率,[ωd=ωn(1-ζ2)];[Y]为瞬态响应振幅;[φ]为瞬态响应相位。

钢板离开地面后吊运过程中,钢板随主梁一起做自由振动,外力处于平衡状态,即Kt=0,因此,振动微分方程可以表示二阶齐次线性微分方程:

此阶段对应的位移响应可表示为:

2.3 动态响应特性分析

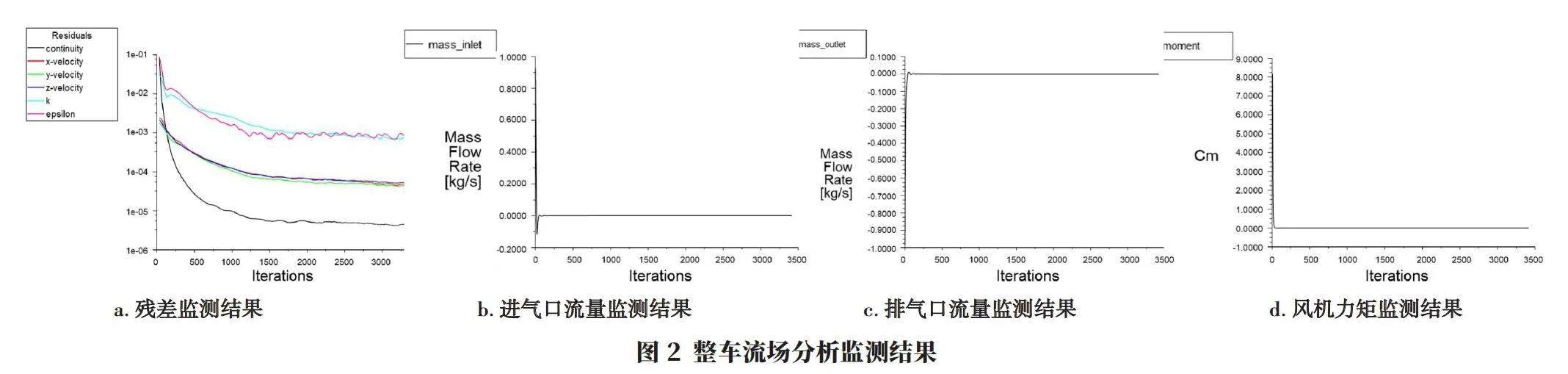

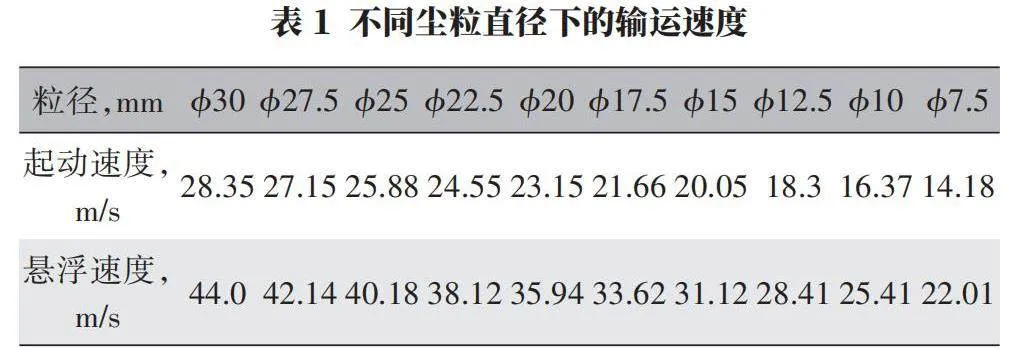

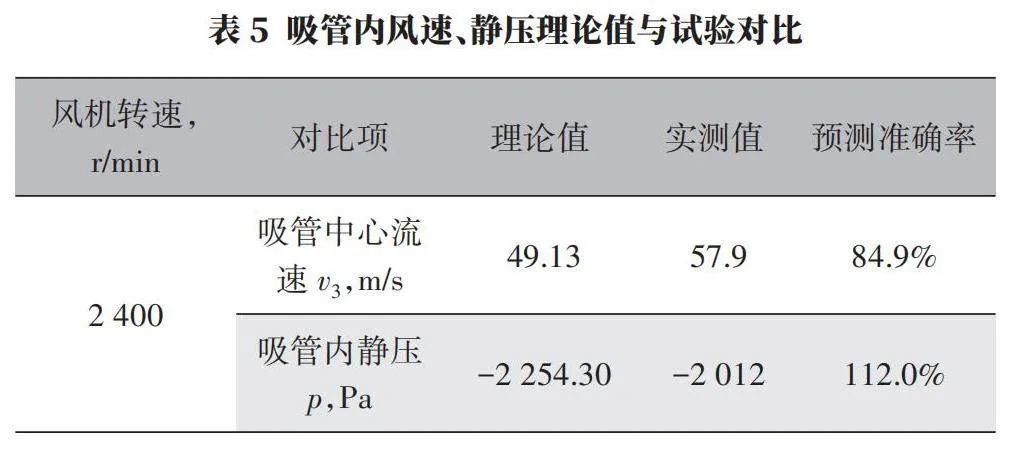

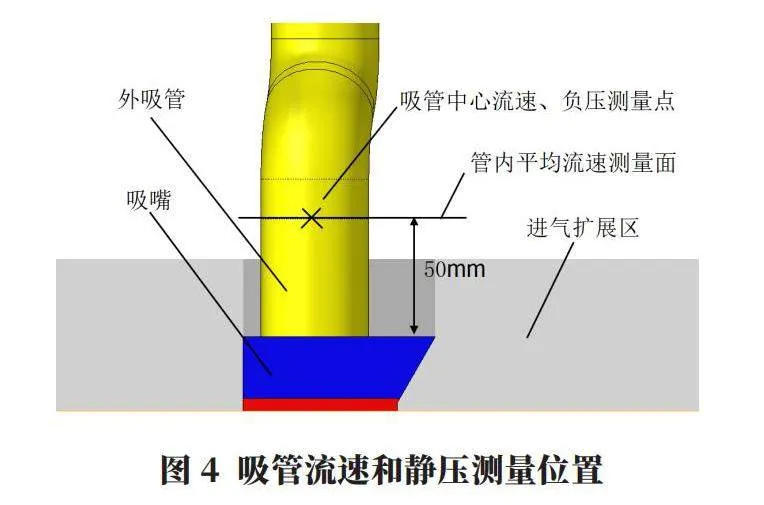

钢板运输机搬运的全过程可以划分为6个阶段:即起吊瞬间、平稳提升、提升结束、横向移动、平稳下降、卸载。根据GB/T 3811《起重机设计规范》[5]中规定,当起吊物品起升离地时,或将悬吊在空中的物品突然卸除时,起重机本身的自重将因出现振动而产生秒冲式增大或减小的动力响应。本文对于钢板运输机模型的动力学特性研究主要针对起吊瞬间、平稳提升、提升结束、横向移动4个阶段的动态受载过程分析。本文设定钢板运输机模拟起吊过程在5 s中完成,载荷变化过程如图2所示,其中包括:起吊时刻钢板尚未离地,所受载荷从0逐步增加,0.2 s钢板离地,载荷因出现振动而产生秒冲式增大;1.5 s后载荷逐渐平稳,为平稳起吊过程;维持至3.6 s,稳态上升结束制动,载荷产生秒冲式减小,小于其额定吊载重量;4.85 s后载荷趋于稳定。

本文所研究的钢板运输机额定吊装载荷为6.3 t,总载荷为61 740 N,载荷模拟均匀分布在每个吸盘上,每个吸盘载荷近似为1 929.37 N,动态分析每个载荷加载位置加载额定载荷为964.7 N。根据GB/T 3811《起重机设计规范》中规定的起升冲击系数取1.02,经计算得出在起吊冲击载荷为984.4 N,起吊结束制动冲击减载载荷为945 N。

3 模态分析

3.1 模态分析模型

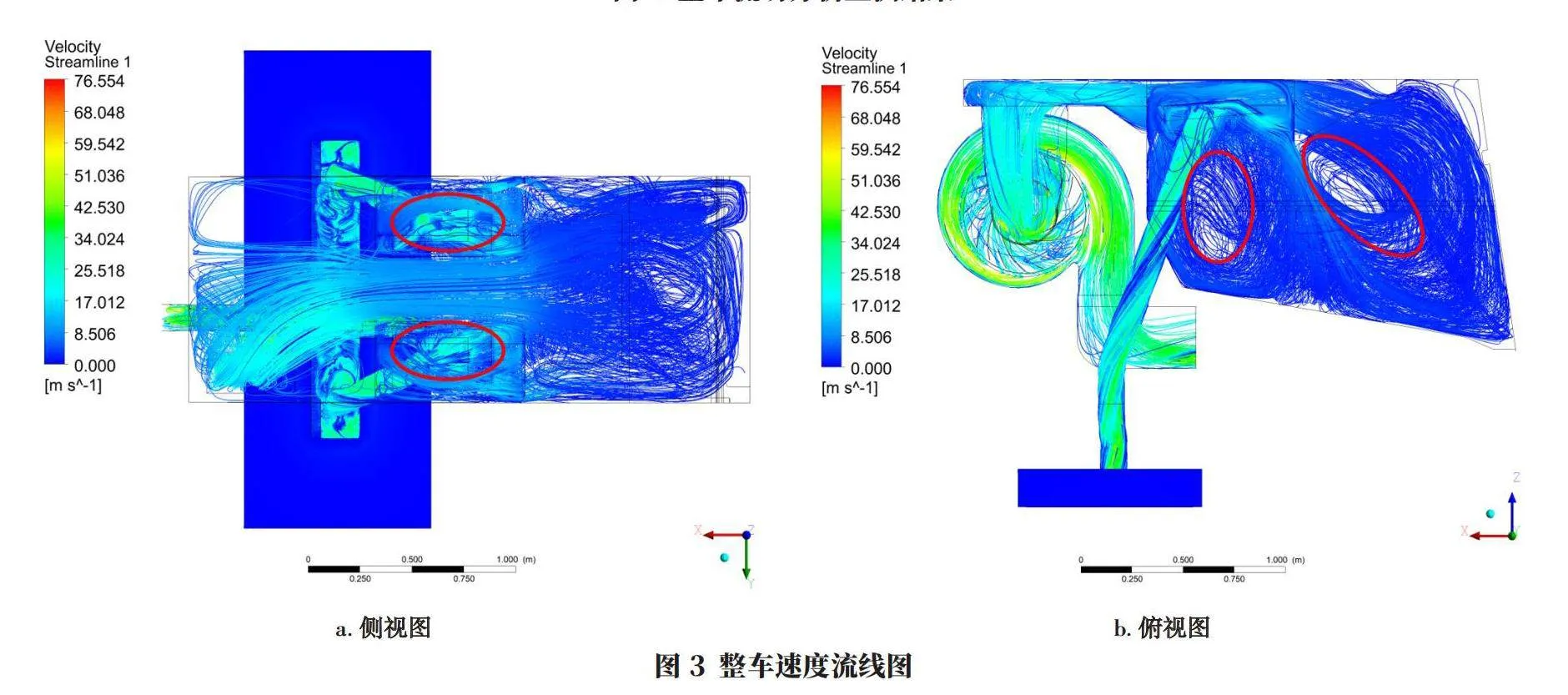

对钢板运输机模型进行简化,主梁结构主要采用壳单元,提升电机、提升机构部分采用实体单元,建立有限元分析模型,如图3所示。对整个结构进行约束无激振力模态分析。

3.2 模态分析结果

结构的动态响应中,底阶频率对结构的影响明显,在GB/T 30561《起重机刚性桥式和门式起重机》[6]标准中规定,对于大跨距的钢板运输机,主梁的自振频率应不小于2 Hz。提取模态分析的前六阶频率,主梁自振频率满足设计要求。

前六阶振型如图4所示,通过对主梁前六阶振型进行分析,主梁的第一阶频率为2.23 Hz,振型主要表现为小吊架沿X轴(水平方向)的振动,表明结构在X方向的动刚度相对较差,主要由于小吊架与横梁之间连接为铰接,释放了X轴方向的自由转动自由度。

4 瞬态动力学分析

4.1 动力学建模

钢板运输机整体结构相对比较复杂,在构建动力学分析模型时,需要在结合有限元基本理论和模型实际的运动特性,简化结构模型,缩短计算时间,更加准确地对模型进行动态特性研究,本文对钢板运输机模型进行简化后,模型结构如图5所示。其中,约束平移滚轮位置单元所有方向自由度,动态载荷按图2进行加载,等效加载在小吊架上[7]。

4.2 动力学分析结果

主梁结构最大应力随时间-载荷的动态特性响应曲线如图6所示。最大应力从起吊开始快速增大至98.6 MPa,在0.2 s后趋于稳定在88~98 MPa之间反复震荡。静力学分析应力结果如图7所示,主梁最大应力为94.0 MPa,表明所建立的动力学分析模型准确有效地模拟了加载过程[8-9]。

主梁结构最大位移随时间-载荷的动态特性响应曲线如图8所示。主梁结构最大位移从起吊开始快速增大至25.3 mm,在0.2 s后趋于稳定在21~25 mm之间反复震荡。静力学分析位移结果如图9所示,最大位移为21.2 mm,位于动态载荷分析中最大位移变化区间内[10-11]。

主梁结构最大速度随时间-载荷的动态特性响应曲线如图10所示。主梁结构最大速度从起吊开始快速增大至173.2 mm/s后回落,在0.2 s后回落至88 mm/s趋于稳定,在20~80 mm/s之间反复震荡[12-13]。

5 结语

采用有限元方法对钢板运输机主梁结构进行模态分析和瞬态动力学分析,以验证模型设计有效性。通过分析得出以下结论:

a.模型结构固有频率2.23 Hz,满足标准GB/T 30561《起重机 刚性 桥式和门式起重机》的要求。

b.通过对模型加载时间-载荷历程,搭建钢板模拟搬运过程中主梁动态受载过程,得到主梁最大应力、最大位移以速度动态特性曲线,与静力学分析结果保持基本一致性。

c.本文验证了所搭建的动态分析模型的准确性,为钢板运输机设计与制造提供了参考依据。

参考文献:

[1]张亮有,王亚湖,琚超,等.基于响应面分析法的桥式起重机主梁轻量化设计[J].中国工程机械学报,2021,19(5):462-465.

[2]许志敏,黄志强,阙华长.基于ANSYS的门式起重机结构有限元分析[J].机械研究与应用,2023,36(2):12-15.

[3]李少卿.基于原有桥机的新型无马鞍梁架桥机力学性能与优化研究[D].石家庄:石家庄铁道大学,2022.

[4]宋学亮.基于ANSYS的单梁桥式起重机横梁结构的动力学分析和轻量化研究[D].兰州:兰州理工大学,2016.

[5]GB/T 3811 起重机设计规范[S].

[6]GB/T 30561 起重机刚性桥式和门式起重机[S].

[7]何冬康,邓其贵,刘方平,等.基于有限元方法的工业机器人桥式起重机桥架动态特性研究[J].轻工科技,2023,39(1):63-66+72.

[8]郝好峰,范开英,沈兰华,等.桥式起重机动态刚度的组成关联性分析[J].现代制造技术与装备,2022,58(12):94-96.

[9]董浩明,余静娴,陈峥,等.单梁门式起重机门架结构静力学性能有限元分析[J].机械工程师,2019(9):174-178.

[10]于万成,程兆辉,曹天浩,等.门式起重机结构有限元分析[J].起重运输机械,2018(8):111-115.

[11]李志雄.基于改进布谷鸟搜索算法的桥式起重机主梁轻量化方法研究[D].太原:中北大学,2018.

[12]马世辉,王国盛.桁架门式起重机门架结构设计及有限元分析[J].河南机电高等专科学校学报,2018,26(1):1-4.

[13]宋学亮,谢黎明,靳岚,等.基于ANSYS的单梁桥式起重机的结构轻量化研究[J].煤矿机械,2016,37(6):183-186.

作者简介:

李会,男,1977年生,高级工程师,研究方向为高强产品研发与EVI轻量化设计应用。