路面铣刨车的总体设计及其动力参数匹配

摘要:路面铣刨车是在二类底盘上装备专用装置,在高速公路局部损毁的沥青路面处铣削出边缘垂直、形状规则的圆形坑槽,经管道将施工过程中形成的灰尘、碎料等输送到沉降箱内,实现路面铣刨、回收、运输等多种功能的专用作业汽车。整车的总体设计具有创新性,发动机的动力参数直接影响整车的作业效率。

关键词:路面铣刨车;总体设计;创新性;动力参数

中图分类号:U462 收稿日期:2023-07-03

DOI:10.19999/j.cnki.1004-0226.2023.10.004

1 前言

高速公路路面常见病害主要有裂缝、坑槽、痈包、车辙等,会降低路面的正常使用寿命和平整度,影响汽车行驶的平顺性、舒适性和安全性,需要及时修补。研究表明,圆形坑槽具有形状规则、周边黏结牢固、容易压实均匀、路面应力均匀和平整度高等诸多优势[1]。传统铣刨机机动性较差,高速公路上作业时危险性高。施工时产生的碎料通过皮带输送到敞开的货箱内,会造成漏装和扬尘污染。因此,需要研发一种既能铣出圆形坑槽,又能封闭回收碎料、粉尘,同时快速转场作业的新型养护设备。

2 整车的总体设计思路

路面铣刨车是对传统铣刨机的作业机构进行创新性设计的路面养护机械。为了减少样车的设计和试制时间,降低零部件采购成本,应按照继承性原则,尽可能选择市场上已有的零部件。整车的总体设计方法和思路参考拥有相似功能和结构的专用汽车,尤其是铣刨机和带有风机的路面行走机械的成熟设计技术,在原有的结构布置上进行适当的改动,进一步缩短布置设计的周期。人机工程、结构布局、制动性能、操纵稳定性等要符合国家汽车强制性标准[2]。

3 路面铣刨车的工作原理和基本结构

3.1 路面铣刨车的工作原理

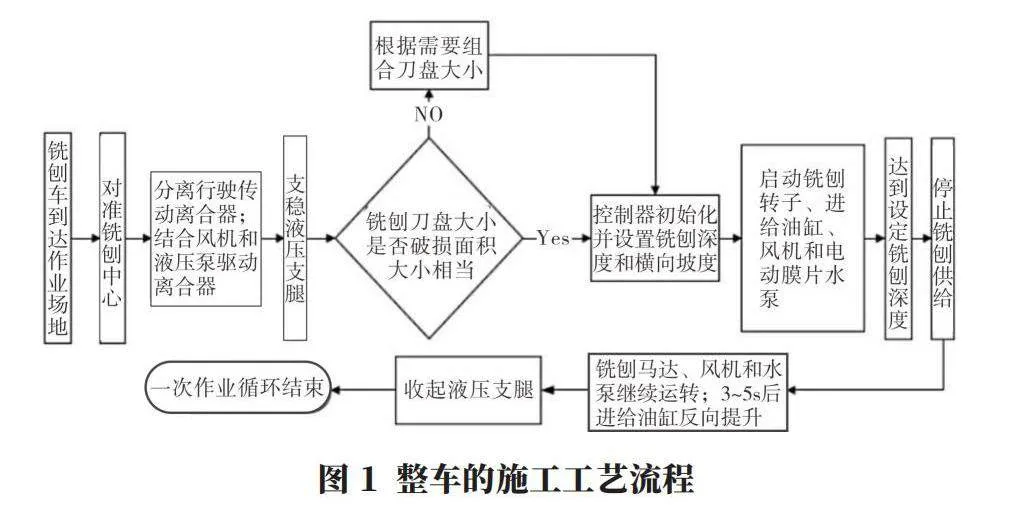

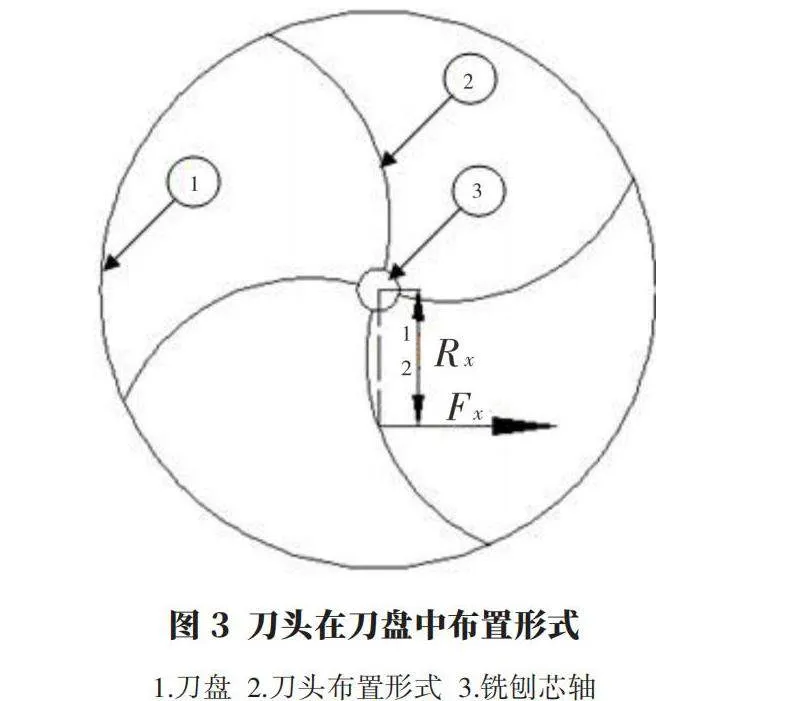

路面铣刨车抵达损毁路面后刀盘精准定位到其正上方,为保证作业时的稳定性和钻孔的垂直度,驾驶室后方的支腿伸出。底盘的发动机系统提供运行动力,通过液压系统将发动机输出的动力传递到刀盘,刀头螺旋排列在刀盘上,通过液压马达、减速箱带动刀盘旋转,同时启动驱动油缸并推动刀盘前进,破损路面受到刀头的撞击和挤压,实现对开裂路面的的连续切削破碎,形成圆形坑槽。此时,刀盘下方的碎料、粉尘在刀盘螺旋转动作用下向铣刨芯轴的中心位置集聚,通过回收系统吸送到沉降箱内,整车的施工工艺流程见图1。

3.2 路面铣刨车的组成

路面铣刨车由铣刨系统、回收系统、液压系统、控制系统、汽车底盘、副车架、喷水系统、支腿等组成,如图2所示。铣刨系统和回收系统是整车的专用作业装置,铣刨系统在破损路面铣出边缘规则、深度合适的圆形坑槽,施工作业时产生的粉尘、碎料由回收系统收集。液压系统提供液压动力完成铣刨作业。汽车底盘的发动机则是液压系统的动力来源。喷水系统给刀盘及刀头降温冷却,压制施工作业时产生的灰尘,清洗整车。控制系统实现整车各个动作的控制,具有故障自我诊断及报警功能,采用PLC模块,作业控制高度集成,减轻操作人员由于繁琐的操作信息所导致的精神压力,富于人性化。

1.汽车底盘 2.支腿 3.喷水系统 4.液压系统 5.回收系统 6.铣刨系统

4 路面铣刨车工作装置的动力参数计算

路面铣刨车的动力来自底盘发动机,是汽车底盘选型的关键。铣削圆形坑槽时最大消耗功率来自刀盘的旋转、离心风机的高速转动、其他辅助设备工作,此时整车处于静止状态,无需考虑行驶功率需求。结合相关道路养护施工机械设计经验,同时考虑生产成本,在充分保证高效施工的前提下,所选发动机的功率为140 kW,其中铣刨作业为80 kW,回收作业为50 kW,辅助设备为10 kW。

4.1 铣刨功率计算

路面铣刨车的铣刨装置是圆形刀盘上布置刀头,而市场上的铣刨机则是铣刨鼓,两者在结构和工作方式上有较大的差异,铣刨功率计算方法也不尽相同。通过查阅国内外铣刨机设计资料,结合相关理论力学知识,获得其铣刨功率的计算公式[3]。计算方法如下:

式中,[Px]为铣刨功率,kW;[Tx]为铣刨扭矩,N·m;[nx]为铣刨刀盘转速,r/min。

其中铣刨扭矩可用下式近似求得:

式中,[Fx]为切削力,N;[Lx]为切削力臂,m。

为增大刀头在破损路面的铣削力,刀头采用阿基米德螺旋线方式对称布局在刀盘下方,如图3所示。其作用在路面上的切削力的合力为:

式中,[σsp]为沥青混凝土极限劈裂强度,MPa;B为刀头切削土质的宽度,mm;h为切削土质的深度,mm;Z为刀头的数目。

在理论力学中有一种均布载荷的数学模型,由于刀头均匀固定在圆形刀盘下表面,见图3,各个刀头施加在在破损路面的切削力均相等,刀盘半径的一半即为每个刀头切削力的合力力臂:

式中,[Rx]为刀盘的半径,m。

1.刀盘 2.刀头布置形式 3.铣刨芯轴

铣刨机施工时刀头线速度过高会加速刀头的磨损,增大转子承受的切削冲击阻力,为延长刀具更换时间,刀头的刀尖线速度一般限定在4~5 m/s。为提高铣刨作业效率和保证施工质量,刀盘转速[nx]为刀头的最大线速度,刀盘最外围的刀头的线速度设定在5 m/s以内,而刀头距刀盘中心的距离大致等于刀盘的半径,得到如下公式:

式中,[vx]为刀头最大线速度,取5 m/s。

计算得[nx=95.5 r/min],根据实际情况对数据圆整铣刨转速设计在95 r/min。综合上述公式得:

其中,刀头的数目[Z=56],即有56个刀头平均分布在刀盘上;按JTJ014-97《公路沥青设计规范》中相关内容,沥青混凝土极限劈裂强度[σsp]在按15 ℃时取值1.6 MPa;刀头切削土质的宽度[B]按刀头中间位置的直径计算,取15 mm;刀头切削土质的深度[ℎ]按刀头的高度计算,取20 mm;最大刀盘半径[Rx]取0.5m;刀盘转速[nx]取95 r/min。

将上述参数对应的数值代入公式求得[Px=67 kW]。

底盘发动机为整车的动力源,其输出功率在各个部件间传递时必定出现损耗,结合机械传动设计经验,传递效率取0.8,铣刨装置作业时的功率为:

4.2 风机功率计算

回收系统采用空气对流和负压换气的工作原理,为实现碎料、粉尘封闭式高效回收,离心风机应能高速稳定转动,空气的压力和风量是回收系统的主要性能参数,风机消耗的功率是回收系统的主要功率需求,计算风机驱动功率要根据以上参数[4]。公式为:

式中,[Pf]为风机的功率,kW;[Q]为风机的风量,m3/h;[p]为风机的风压,Pa;[η0]为风机效率一般取0.75~0.85,大风机取高值,小风机取低值;[η1]为机械效率。

风机的选型要考虑作业工况、性能、尺寸以及经济因素,目前环卫车辆和工程机械上安装的离心风机的转速在1 800~3 500 r/min,风压通常为2 162~18 900 Pa,风量一般为1 931~18 770 m3/h[5]。根据回收系统的设计要求,选用风压11 941 Pa、风量9 000 m3/h、转速2 900 r/min的离心风机,采用皮带传动。依据式(8)得:

发动机的动力经过分动箱传递给皮带轮,通过皮带轮带动风机转动,其传递过程为机械传动,具有传递效率高而损耗小的特点[6]。因此,传递效率按0.95计算,回收系统的最大功率为:

由以上理论计算分析可知,整车在满负荷施工作业时,发动机需要提供的最大功率之和为:

上式中的[P其他]包括刀盘升降油缸和辅助设备所消耗的功率。考虑到整车的实际需求,[P其他]初步定为10 kW。发动机为整车作业时输出的总功率为:

为确保路面铣刨车施工作业和满载运输时的动力需求,底盘发动机的最大净功率一定要大于其本身驱动的各个专用装置所需要的功率。路面铣刨车一般在野外施工,会遭遇恶劣的工作环境和难以预测的气候,发动机还需有足够的储备功率。综合考虑各种因素,发动机的功率为:

式中,[Kz=1.17~1.25]。

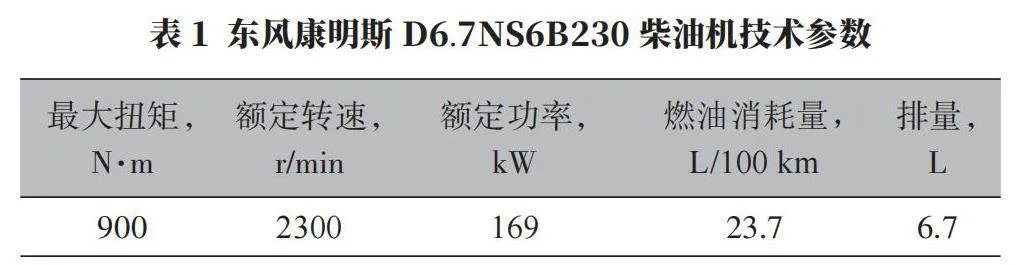

考虑到整车上装部分的合理布局,结合传动系统的设计需求,在满足动力系统功率需求前提下,路面铣刨车底盘发动机采用东风康明斯D6.7NS6B230柴油机,此机型具有输出功率高、省油节能、可靠性高、维修成本低等优点,同时其在底盘上的布局便于取力。表1列出了整机的技术参数。

5 结语

路面铣刨车克服了传统铣刨机在修补小面积破损路面的诸多不足,其在总体设计和功能上有诸多创新,实现铣刨圆形坑槽、碎料及粉尘的封闭式自动回收和运输,大幅降低扬尘污染。整车结构布局紧凑,易于操作、作业效率高,具有快速转移施工地点的突出优势,大幅提高坑槽修补质量,是一种市场看好、需求强劲的新型道路养护车辆。

参考文献:

[1]李书涵,邹旭东,刘阳,等.新型沥青路面圆形坑槽铣刨机[J].筑路机械与施工机械化,201128(12):29-32.

[2]卞学良.专用汽车结构与设计[M].1版.北京:机械工业出版社,2014.

[3]靳长征,任进.路面铣刨机械主要技术参数的选择与计算[J].太原重型机械学院学报,1988(4):90-92.

[4]沙晓丽.单发动机清扫车动力系统研究[D].长安:长安大学机械电子工程,2010.

[5]李温锋.洗扫车动力传动技术路线分析[J].汽车实用技术,2019(1):117-119.

[6]袁红.浅谈路面铣刨机发动机功率确定及附件选择[J].建设机械技术与管理,2010,23(6):136-137.

作者简介:

刘克,男,1988年生,工程师,研究方向为汽车拖拉机检测和试验。