近距离煤层动压巷道补强支护研究

李泳臻 ,魏永辉 ,郭 坦

(1.中国矿业大学(北京) 力学与建筑工程学院,北京 100083;2.西山煤电(集团)有限责任公司 技术中心,山西 太原 030000)

随着煤炭行业的发展,煤矿巷道最显著的特点是受采煤工作面的采动影响[1-2]。受采动影响的巷道除了会受到变化的静压力作用;还会受到由开采引起的动载作用[3-4]。专家学者对动压对巷道的影响进行了深入研究[5-7]。袁越等[8]针对深部动压回采巷道的大变形失稳破坏及其控制难题,建立了深部动压环境下圆形巷道力学模型,导出了塑性区边界隐性方程式;张向阳等[9-10]基于采动支承应力在煤层底板及前方的传递规律,采用FLAC3D数值模拟软件研究了深井动压巷道群及其硐室围岩应力分布及变形破坏特征。基于前人对动压巷道变形理论及机理的探究,许多专家学者从不同方面对动压巷道的支护难题进行了研究[11-17],并取得了明显的效果。何富连等[18]分析了受邻近综放工作面剧烈采动影响煤巷失稳破坏的原因,并提出了桁架锚索与注浆支护技术;张清清[19]研究了巷道围岩在动压作用下失稳破裂信息,并对巷道支护参数进行了优化;单仁亮教授等[20-21]提出了“强帮强角”巷道支护理论,并成功研制出了能承担轴向拉伸力和横向剪切力的管索组合结构,在多个大型煤矿成功应用,取得了良好的效果。综上可知,学者们对于动压巷道的破坏机理及支护已经进行了大量的研究[22-25],但对于巷道正上方7 m 处这种近距离煤层的采动影响及支护技术研究较少。基于此,以马兰矿10607 动压影响巷道为研究对象,首先通过现场调研及理论分析对此巷道的变形特征及破坏规律进行了探究;在此基础之上,结合由外部C 型钢管与内部锚索组成的管索组合结构(anchor cable with c-shaped tube,简称ACC)与“强帮强角”支护理论,对原有支护方案进行了补强,并与原支护方案进行对比;研究成果可为相似巷道支护提供依据。

1 工程概况

1.1 项目背景

马兰矿位于山西省太原市正西50 km,属于高瓦斯矿井。现主采煤层为02 号、2 号煤层,02 号煤层平均厚度2.14 m,2 号煤平均厚度2.20 m,平均埋深400 m。两煤层相距约7 m 左右,煤层间多为泥岩、细砂岩;02 号煤直接顶为6.05 m 厚的粉砂质泥岩,2 号煤顶板为1.5 m 厚的粉砂质泥岩底板为2 m 厚的粉砂岩;属典型近距离煤层开采。煤层与巷道所处地质概况如图1。

图1 马兰矿煤岩柱状图Fig.1 Coal rock column diagram of Malan Mine

由于马兰矿属于高瓦斯矿,因此计划在上组煤(02 号煤层)开采前,在下组煤(2 号煤层)布置10607 瓦斯底抽巷,该底抽巷既要为上组煤提供瓦斯抽采服务,同时要在下组煤开采时作为回采巷道使用。因此巷道具有功能多、任务重、服务周期长的特点,巷道安全稳定的重要性不言而喻。工作面布置如图2。

图2 工作面布置图Fig.2 Working face layout diagram

10607 底抽巷布置在2 号煤层,服务2 个02号煤工作面,底抽巷与10607工作面外错布置、水平间距40 m,距上层煤柱水平间距20 m,位于10605 工作面下部,相比于一般的回采巷道,该巷道在服务期限内要经历上方7 m 处的煤层回采环节,依据马兰矿过往经验,在此阶段中,上组煤回采引起的超前支承压力将严重影响下组煤既有巷道的围岩稳定性。10607 底抽巷目前已采掘完成,考虑减少其受动压影响,现对其进行补强支护。

1.2 原支护方案

10607 底抽巷设计掘进断面为矩形,断面宽×高=4.2 m×2.6 m,掘进断面为10.92 m2。掘进期间巷道支护方案如图3。

图3 10607 底抽巷原支护方案Fig.3 Original support plan of 10607 gas extraction roadway

原支护方案采用锚网索联合支护形式。

顶板采用“锚杆+金属菱形网+钢筋梯子梁+锚索+蝶形压制托盘”联合支护。顶锚杆为φ20 mm×2 000 mm 螺纹钢,间排距950 mm×1 000 mm,每排5 根;锚索采用φ21.6 mm×5 200 mm 的钢绞线,间排距1 500 mm×2 000 mm,锚索布置在2 排钢筋梯子梁中间,每排2 根。

两帮采用“锚杆+W 托盘+金属菱形网”联合支护,帮锚杆为φ20 mm×2 000 mm 螺纹钢,间排距1 000 mm×1 000 mm,每排2 根,“矩型”布置,上侧帮锚杆距顶板400 mm。

锚杆使用1 个MSCKb2360 和1 个MSK2380型树脂锚固剂锚固,紧固力矩不小于200 N·m。锚索用2 个MSK2380 型树脂锚固剂和1 个MSCKb-2360 型树脂锚固剂加长锚固,张拉预紧力不少于200 kN。

该支护方案下锚杆锚索布置方式并未对巷道帮角部位形成良好的控制,在巷道开挖后,未能及时控制帮角部位离层、围岩裂隙张开等扩容变形,导致巷道局部围岩裂隙由表及里,由局部向整体迅速扩散,巷道逐渐变形破坏。

1.3 巷道变形破坏特征

通过对10607 底抽巷进行现场调研发现:受巷道掘进影响,部分围岩随开挖掉落,围岩完整性较差,多处出“网围碎石”现象,巷道两帮移进量比顶板严重,两帮整体内挤且表面破碎严重;巷道顶板变形相对帮部较小,但表面较为破碎,局部存在裂隙,尤其顶角位置破坏严重;巷道底板变形较小,状态相对稳定。10607 底抽巷现场变形特征图如图4。

图4 10607 底抽巷现场变形特征图Fig.4 Site deformation characteristics of 10607 gas extraction roadway

变形破坏原因如下:

1)围岩岩性。底抽巷沿煤层掘进,围岩主要由煤和粉砂质泥岩构成,较为软弱,围岩岩性较差,难以抵抗巷道掘进造成的二次应力分布,产生了较大的位移和弹塑性变形以及裂隙发育。

2)煤岩分界面。在巷道帮部距顶板约0.4 m 处存在煤岩分界面,与全煤(岩)巷道相比,由于围岩结构的非均质性,受力变形呈现出更为复杂的特点,且在分界面处,由于弱结构面的存在,巷道更易受剪切滑移错动的影响。

3)支护形式。巷道在这种复杂的应力环境中,依然采用了常规巷道的支护形式,并未在帮、角部位采取针对性的支护措施,导致巷道抵抗应力扰动的能力较低,易破坏变形。

综合考虑以上因素,结合ACC 支护构件,依靠ACC 能提供抵抗横向剪切力的作用对原支护进行补强,对受动压影响下的巷道支护将起到重要作用。

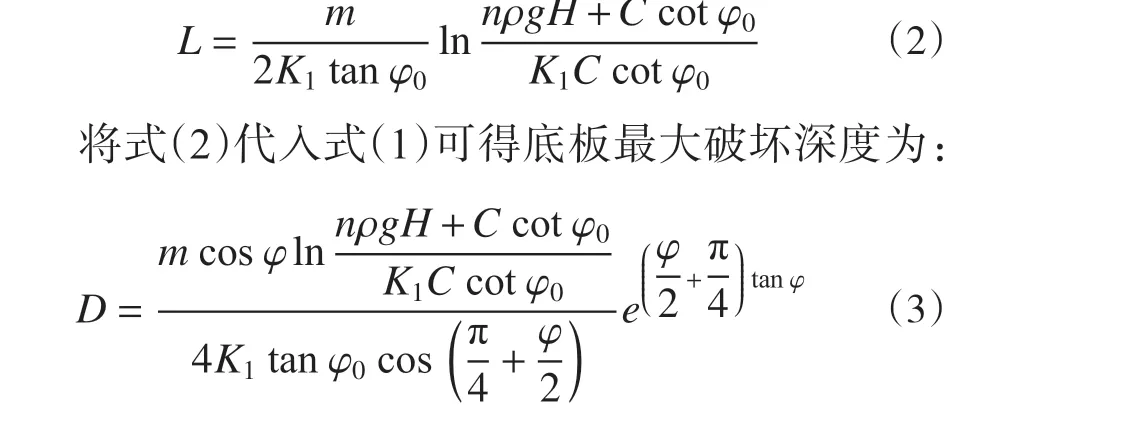

2 煤层采空区底板破坏范围理论

煤层的开采不仅会对采空区顶板岩层造成破坏,还将会导致底板岩层一定范围内的移动和破坏,当作用在底板岩体的支承压力达到或超过底板岩石的极限抗压强度时,岩体中将产生塑性变形,形成塑性区。当支承压力达到部分岩体完全破坏的极限时,在其作用范围内的岩体塑性区将连成一片,已经发生塑性变形的岩体将向采空区范围内移动,且形成1 个连续的滑移面。底板岩体下方的塑性区边界,即所产生的滑移线场,类似于土力学中地基的极限平衡区。底板岩体塑性破坏如图5,塑性破坏变形范围可以划分为3 个区域[26]:Ⅰ区为主动应力区,Ⅱ区为应力过渡区,Ⅲ区为被动应力区。

图5 底板岩体塑性破坏图Fig.5 Plastic damage diagram of floor rock mass

在所划分的3 个变形区中,Ⅰ、Ⅲ区滑移线近似为直线,而Ⅱ区的底板变形滑移线为对数螺线[26]。

根据图中的几何尺寸可知底板破坏区最大深度D为:

式中:φ为底板岩体的内摩擦角;L为煤层塑性区宽度,m。

通过分析得到煤层塑性区宽度L[27]及单元体平衡时的微分方程,结合Mohr-Coulomb 准则,可得出L的表达式:

代入马兰矿02 号煤层所处地质力学参数,其中:采高为2.14 m,底板岩体的内摩擦角为32°,应力系数为2.8,上覆岩层密度为2.5 t/m3,煤层埋深为400 m,煤层黏聚力为1.1 MPa,煤层内摩擦角为26°。

由此计算可得02 号煤层开采后底板理论最大破坏范围为12.37 m。

综上所述,02 号煤层开采后,其破坏范围远超过与2 号煤层的层间距,而10607 底抽巷也将受其采动的影响。

3 数值模型的建立与补强支护设计

3.1 模型的建立

为研究影响巷道稳定性的主要因素,确定巷道支护方案的合理性,通过FLAC3D数值模拟软件对原支护和补强支护方案下的巷道应力、应变及塑性区进行了对比分析,为支护方案的可行性提供了充分的指导依据。

经现场实际调研,认为10607 工作面相比于10605 工作面,其回采对巷道的影响不大,且为了便于计算,因此决定从02 号煤层的煤柱开始建立模型。数值模型尺寸为x×y×z=60 m×40 m×50 m,模型各岩层按照实际现场情况进行布置,根据马兰矿地应力测试数据,模型顶板施加10 MPa 的竖向均布荷载,模型各侧面施加8 MPa 的水平均布荷载。模型底板固定,侧向限制水平位移但不限制竖直位移。围岩各岩层力学参数见表1,数值模型如图6。

表1 岩层力学参数Table 1 Mechanical parameters of rock strata

图6 数值模拟模型Fig.6 Numerical simulation model

马兰矿近距离煤层下组煤瓦斯底抽巷道稳定性研究的相关数值模拟模型共计59 040 个单元,62 966 个节点。施加初始应力后,围岩整体的应力分布较为均匀,2 号煤层处垂直应力约为10 MPa,与现场实际情况较为吻合,为后续的数值模拟研究提供了保障。

3.2 巷道围岩应力环境

巷道支护方案的设计一般以巷道围岩受力环境为依据[28],不同的应力环境采用不同的支护方案,在巷道围岩应力集中区加强支护强度,在低应力区合理布置支护,尽量避免支护材料过度使用造成的浪费。因此,在对支护方案进行补强前,针对巷道掘进期间、回采期间的应力环境进行了分析,并通过对围岩应力环境的研究,尤其上组煤采动对巷道围岩应力环境的影响,提出了针对性的补强支护方案,保证巷道的安全稳定性。

对10607 瓦斯底抽巷进行开挖模拟,巷道掘进期间的围岩应力场如图7。

图7 巷道掘进期间围岩应力Fig.7 Surrounding rock stress during roadway excavation

在无支护的条件下,巷道掘进后,巷道顶底板出现了垂直应力卸压区,垂直应力主要集中区为巷道左右两帮部1~3 m 范围内,最大垂直应力达到16.55 MPa,垂直应力集中系数达到约1.65;同样,由于巷道的掘进,巷道顶底板处有较为明显的水平应力集中区,集中区范围位于顶底板1~4 m 范围内,最大水平应力达到11.12 MPa,水平应力集中系数达1.4 左右。

由此可以看出,巷道的支护重点应围绕巷道围岩的应力集中区,即巷道的帮部及顶板进行,尤其是帮部变形应着重关注。但此次研究的近距离煤层底抽巷道区别于一般的回采巷道的是巷道受到了上组煤的采动影响,因此研究采动对巷道围岩应力环境的影响对巷道支护设计十分重要。

上组煤开采过程中,由于应力卸载的原因,工作面后方的下组煤巷道多处于垂直应力卸载区,围岩应力集中情况较小。而工作面前方的下组煤巷道受到超前支承压力的影响却时常出现破坏失稳的情况,经现场调研发现工作面前方8 m 处围岩变形较大,因此研究中截取了上组煤采动影响下,工作面前方8 m 处的下组煤巷道应力分布情况,上组煤回采期间巷道围岩应力如图8。

图8 上组煤回采期间巷道围岩应力Fig.8 Surrounding rock stress during upper group coal mining

可以看出采动影响下工作面受超前支承压力影响明显,巷道围岩各处应力均有所提升,巷道稳定性会受到一定的影响。在采动影响下,巷道帮部围岩的最大垂直应力提升至22.46 MPa,应力集中系数达到了2.25;水平应力方面,巷道围岩的水平最大应力达到11.42 MPa,应力集中系数达到了1.43 左右。

这表明在回采影响下,工作面前方的下组煤巷道围岩水平应力变化并不大,但垂直应力会有明显提升,且该巷道既要作为上组煤的瓦斯底抽巷,同时也要在下组煤开采时作为回采巷道使用,周期长,任务多,因此保证采动过程中高应力环境下的巷道稳定性至关重要,而回采前后巷道围岩的主要应力集中区为巷道顶板和两帮。

3.3 补强支护方案

由上文马兰矿。10607 底抽巷变形破坏特征及其原因分析可知,巷道破坏情况较为严重,普通锚杆、锚索在围岩浅部自由段处易发生拉剪破坏,尤其当上组煤回采时,难以保证其稳定性。ACC是1 种新型的支护结构,其由2 部分组成:内部为巷道支护常用锚索,外部为一开缝钢管;安装于锚索自由端,它以锚索的高预紧力特点提供巷道径向锚固荷载,以开缝钢管提供抗剪阻力与锚索正应力所产生的岩层层面摩擦阻力共同抑制围岩发生剪切滑移,该支护系统能够有效防止巷道围岩的切向剪切破坏与径向拉伸破坏。并通过在巷道帮部及顶板肩角部位补打ACC 将“强帮强角”支护理论成功应用于巷道,最终形成稳定的围岩控制结构体系。因此,在原方案的基础上,提出了原方案+ACC 支护设计的补强方案,10607 底抽巷补强支护方案如图9。

图9 10607 底抽巷补强支护方案Fig.9 Reinforcement support plan of 10607 bottom extraction roadway

在原方案的基础上,顶板采用φ21.6 mm×5 200 mm 钢绞线配合φ28 mm×2 000 mm 开缝钢管的ACC 进行支护,布置在2 排锚杆中间。顶板对称布置2 根ACC,分别位于距两帮部200 mm 处且锚索垂直向外倾斜15°角,排距1 000 mm。每根ACC 配1 根MSCKb2360 和2 根MSK2380 树脂药卷。

帮部采用φ21.6 mm×3 200 mm 钢绞线配合φ28 mm×2 000 mm 开缝钢管的ACC 进行支护,布置在2 排锚杆中间。左右两帮在距离煤岩分界面200 mm 下部各布置1 根,锚索与帮部垂直向上倾斜15°角布置,排距1 000 mm。

4 支护方案对比

通过FLAC3D数值模拟软件对ACC 补强支护方案进行模拟,并与原方案进行对比,进而验证ACC 支护方案的合理性、安全性。此外,本次模拟中,使用CABLE 单元模拟锚杆和锚索,但是CABLE 单元只能承受拉力,对于剪切作用响应效果较差,因此,为了在模拟中体现ACC 外侧C 型管的横向剪切作用,决定使用可以承受横向荷载的PILE 结构单元来模拟C 型管,以此来模拟ACC 支护结构。

4.1 掘进期间巷道稳定性对比

巷道围岩的变形以及塑性破坏情况是现有支护效果最直接的表现,因此提取了在巷道掘进期间,原支护与ACC 补强支护方案条件下,以分析支护方案的效果,2 种方案的巷道变形与塑性区分布如图10~图12。

图10 巷道掘进围岩竖直位移Fig.10 Vertical displacement of surrounding rock in roadway excavation

由图10 可以看出:巷道掘进期间原支护条件下巷道顶板变形量为18.42 mm,补强支护条件下巷道顶板变形为16.07 mm,比原支护方案减少了12.76%,而且巷道顶板整体变形量较小。

从图11 中可以看出:巷道掘进期间原支护情况下巷道两帮收敛量为37.43 mm,补强支护条件下巷道两帮收敛量为33.28 mm,帮部变形控制效果的优化量达11.09%,围岩变形明显减小。

图11 巷道掘进围岩水平位移Fig.11 Horizontal displacement of surrounding rock in roadway excavation

由图12 可以看出:在补强支护条件下的巷道顶板塑性区较原支护时得到了明显改善,塑性区范围也明显缩小,两帮的塑性区也得到了一定的改善,这表明该支护方案在巷道掘进时期对顶板及两帮的塑性破坏起到了很好的控制作用。

图12 巷道掘进围岩塑性区Fig.12 Plastic zone of surrounding rock in roadway excavation

综上,可以看出基于ACC 的补强设计方案对掘进期间巷道的变形和塑性区控制具有一定的作用,可以有效控制巷道顶板和两帮的变形收敛。

4.2 回采期间巷道稳定性对比

ACC 支护方案的设计可以为巷道掘进期间的安全稳定性提供了保障,但由于该巷道受到上组煤采动影响,巷道变形破坏最严重的时期并非掘进期间,能否控制巷道在采动影响下的变形破坏才是支护的关键所在。因此,根据现场调研情况,提取了当上组煤回采期间,回采工作面前方8 m处的原支护与补强支护条件下的巷道变形与塑性区分布情况,上组煤回采后如图13~图15。

图13 上组煤回采后巷道围岩竖直位移Fig.13 Vertical displacement of surrounding rock after upper group coal mining

由图13 可以看出:原支护条件下上组煤回采期间巷道顶板变形36.82 mm,补强支护条件下巷道顶板变形为30.54 mm,比原支护方案减少了17.06%,由此可见上组煤回采对底抽巷的变形影响较大,且基于ACC 的补强支护方案在采动过程中能够发挥更强大的作用。

从图14 中可以看出:上组煤回采期间原支护情况下巷道两帮收敛量为60.62 mm,补强支护条件下巷道两帮收敛量为50.54 mm,变形优化量达到了16.63%,可见对两帮的变形优化效果非常明显。

图14 上组煤回采后巷道围岩水平位移Fig.14 Horizontal displacement of surrounding rock after upper group coal mining

从图15 可以看出:与巷道掘进期间相比,在受上组煤采动影响时,巷道围岩塑性区发展迅速且明显更加广泛,在使用补强支护方案时巷道顶板及帮部塑性区较原支护时有明显缩小,这表明提出的ACC 补强方案有效控制了巷道在上组煤回采过程中的围岩塑性破坏。

图15 上组煤回采后巷道围岩塑性区Fig.15 Plastic zone of surrounding rock after upper group coal mining

综上,可以看出,上组煤10605 工作面的回采对10607 底抽巷道的变形破坏影响极大,围岩位移及塑性区明显变大,通过提出的补强方案可以有效改善巷道变形和塑性破坏情况,对回采期间的下组煤巷道变形和塑性区发育具有更好的控制作用。

4.3 现场试验

为验证ACC 支护方案效果,经马兰矿方配合,在10607 底抽巷进行了50 m 现场工业试验。ACC支护构件的生产线已相对完善,开缝钢管可由带钢滚轧而成,其参数为:外径28 mm,内径24 mm,壁厚2 mm,内径闭合后约为21.5 mm,可将内部21.6 mm 锚索压紧。现场施工顺序为:打眼→塞锚固剂→安装锚索并搅拌→套开缝钢管→安装托板、锁具→施加预紧力。补强支护施工完成后现场效果图如图16。

5 结 语

1)以塑性滑移线场理论为基础,对02 号煤层开采后底板破坏深度进行了计算。得出回采工作面煤层底板岩体最大破坏深度为12.37 m,破坏深度远超过与2 号煤层的层间距。

2)通过数值模拟软件FLAC3D研究了巷道在掘进期间、上组煤回采期间巷道围岩的应力环境,得出巷道受动压影响垂直、水平应力集中系数达到了2.25、1.43,并以此为依据设计了原方案+ACC的巷道补强支护方案。

3)通过数值模拟的手段对原方案与补强方案进行了对比,经过补强之后的巷道在掘进期间、上组煤回采期间,巷道的垂直、水平位移分别减少了12.76%、11.09%,17.06%、16.63%。此外,巷道浅部围岩的塑性区发育情况也得到了明显改善。