危化品堆场智能巡检机器人应用研究

王志伟 唐 欣 张 煜

1 天津港物流发展有限公司 2 武汉理工大学交通与物流工程学院

1 引言

在航运全球化的背景下,世界各国的港口建设正处于快速发展时期。随着全球对石化产品需求的激增,集装箱港口的危化品吞吐量也在迅速增长,港口管理水平面临巨大挑战,作业风险增大,导致安全管理事故频发。为提高管理水平,学者们深度剖析过去发生的重大事件,总结经验教训并提出改进政策。Hua等和常芳等针对天津港危化品爆炸事件进行分析,提出天津港是由于管理混乱和监督不力最终导致了严重的火灾爆炸事故[1-2]。Khan等通过专家判断、最大似然估计和贝叶斯网络(BN)等方法进行分析,结果表明安全隐患、监管不善和违规行为仍然是危化品物流事故诱因中最突出的因素[3]。由此,作业区域巡检成为危化品物流的重点工作。

港口危化品作业区涵盖的主要设备装置包括:集装箱堆场、液体罐箱堆场以及配套的安全、环保、消防设施等。巡检任务需要在各类易燃易爆、有毒有害的采集站、运输线、化工厂或存储区等业务场景中,排除设备装置的潜在风险,例如箱体表面温度检测、通过表计判断温度和压力是否正常、检测地面水迹或泄漏现象、现场人员安全行为检测等。

传统模式为人工巡检,存在作业环境恶劣,缺乏危化品专业知识导致无法应付突发状况等问题。因此,在港口巡检任务中,运用智能机器人自动巡检取代人工巡检已成为新的发展趋势。现阶段,智能巡检技术已取得初步进展,Zhao等采用基于RFID的物联网传感层数据采集技术,设计了一种警用机器人智能安全巡逻系统[4];同时,在日常列车巡检、选煤厂、海上油田等不同行业的业务场所也陆续出现了智能巡检机器人,应用效果良好[5-7]。然而,危化品场站各种生产装置、设施设备均处于室外海边环境,与内陆巡检环境相比,需要考虑海风侵蚀、防腐防潮、温差大等情况,在这样的环境条件下巡检,对机器人的性能要求极高。因此,研发智能巡检机器人,并将其应用于危化品堆场巡检。

2 智能巡检机器人系统框架及结构

2.1 智能巡检机器人系统框架

智能巡检系统由防爆机器人本体、机器人管控平台、充电系统、防爆通信模块和服务器组成,每一部分包含不同的功能模块,承担各自的工作任务(见图1)。

图1 智能巡检系统框架

防爆机器人搭载导航设备和感知设备,以全自主或半自主方式替代或辅助人工进行巡检;机器人管控平台将机器人的巡视内容、时间路线、算法报表管理融为一体,支持超过10 000台以上的机器人联合巡检全过程管理;充电系统为智能防爆机器人提供充电和维修场所,车载充电连接器受电端与固定充电装置充电端实现自动校准并实施充电,全程实现自动化,无需人工干预;防爆通信模块采用无线自组网,支持WIGI及4G通讯,后方控制台实时接收机器人采集的图像、语音、数据等信息,并进行及时处理。

2.2 智能巡检机器人结构组成

智能巡检机器人用于堆场自动巡更巡检和安全管理,巡检内容包括设备跑冒滴漏检测、易燃有毒气体检测、环境安全检测和仪器仪表读数检测等。自动巡检机器人结构组成见图2。高清摄像头用于采集环境图像进行分析,红外热成像采集环境温度数据用于分析,环境传感器采集环境中的有毒有害气体进行分析,语音对话模块可实现现场与后端的双向通话,防爆云台可搭载采集设备进行位移和旋转,噪声传感器采集环境噪声进行频谱分析,AI芯片将收集到的图像、声音、信号和数据进行实时加工并执行后台命令,运动底盘支持机器人完成各类复杂的运动。

1.高清摄像头 2.红外热成像 3.环境传感器 4.语音对话装置 5.防爆云台 6.噪声传感器 7.AI芯片 8.运动底盘图2 智能巡检机器人本体结构

机器人外壳采用静电喷涂工艺,具有防腐蚀、防水、抗氧化三防功能;整体采用防爆型设备,满足IP56防水防尘等级、Ex d IIB T4 Gb防爆等级,确保智能防爆机器人在雨雪天、雷电等潮湿环境下长期稳定运行;内部传感、控制,采用模块化设计,标准化生产;搭载高清摄像头、红外热成像仪、防爆云台、AI芯片、音频采集和播放设备等高新技术仪器,辅助智能巡检机器人在复杂环境完成危险源巡检任务。

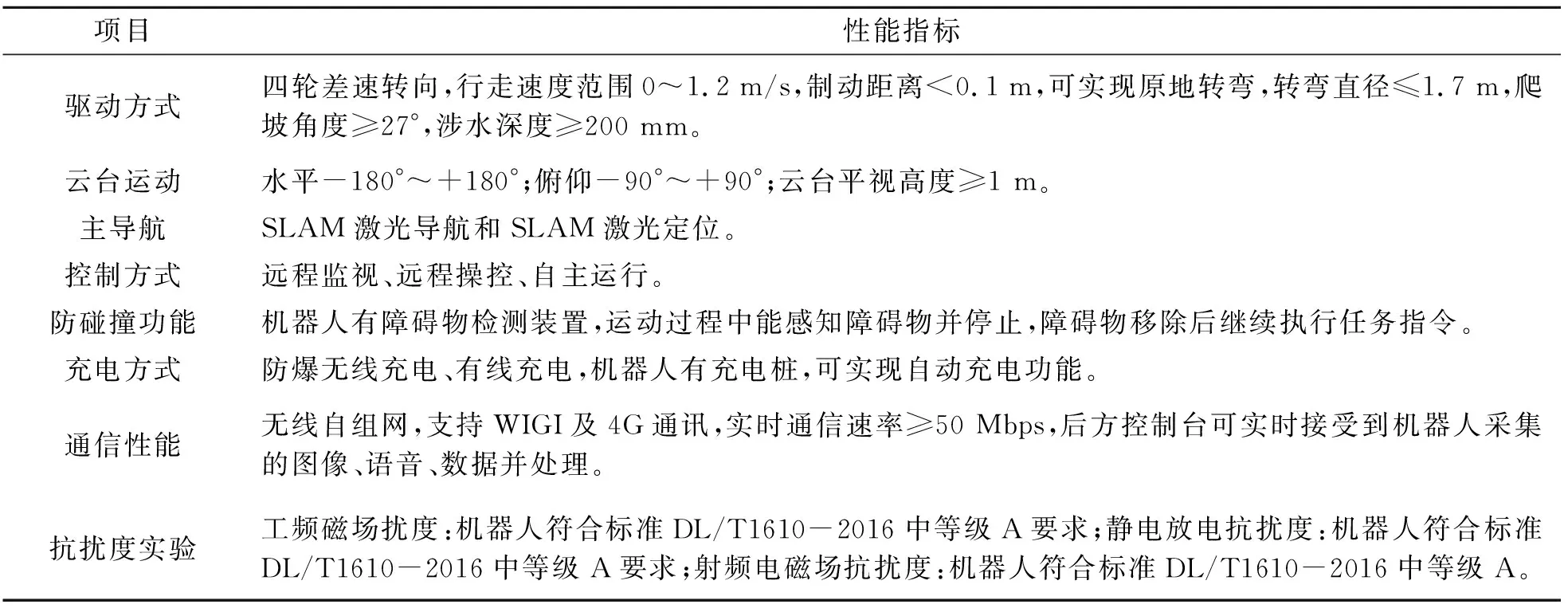

所有部件和元器件均选用宽温度范围的工业级产品,工作环境温度范围可达到-30~+60℃,工作和存储环境相对湿度范围可达5%~95%(无冷凝水),保障在炎热或寒冷的环境下正常工作和长期储藏。智能巡检机器人性能指标见表1。

表1 巡检机器人性能指标

3 智能巡检机器人关键技术

3.1 表计识别技术

由于缺少算法进行图像矫正和增强,现有图像标定技术在进行模板匹配和识别时,受环境干扰因素较大。为提升在危化品堆场等复杂环境中的作业性能,机器人采用效果更好的anchor-free方式进行算法模型训练,能更灵活地识别各种目标物。同时,自主研发图像增强算法,包含仿射变换矫正图像、拉普拉斯算子清晰化图像、超分辨率重建等功能,可以在模糊、倾斜、遮挡、暗光等场景下优化识别技术。研发实例分割算法对指示灯、油位计等有颜色变化的目标物进行像素级别的颜色分割检测,通过CNN卷积神经网络对颜色和纹理特征进行提取分析,再通过回归网络进行目标分类识别,检测颜色差异,实现信号灯状态的辨别。最后,为提高表计识别技术的识别范围,使用半自动AI训练平台不断优化场景。

机器人以深度学习目标检测和实例分割算法为基础,采用AI视觉技术读取各类仪器,若采集的数据超过阈值则产生预警。在光照条件好、表计完整可视的情况下,表计识别功能准确率大于等于96.5%;异常表计识别的识别准确率大于等于90.5%。可识别仪表类型众多,包括指针仪表、数字仪表、柱形仪表、磁翻板液位计、油位计、开关、阀门、指示灯等,在实际应用中具有良好的普适性。

3.2 罐体测温识别技术

堆场巡检时,罐体检测流程复杂,异常情况繁多,需检测出设备的温度、腐蚀现象、内部积污现象、裂痕现象、气体泄露现象等,单一设备、算法难以满足所有需求,机器人需搭载多种仪器提升综合性能。

智能巡检机器人搭载甲烷激光遥测仪,利用甲烷对长波红外线具有较强吸收能力的特性,远距离检测80 m半径范围内甲烷气体泄露数据,精确锁定泄漏点,并发出预警;搭载红外热成像仪,实现对设备表面温度进行采集,对重点温度观察设备进行精确测温,并将红外图像及温度数据实时上传至监控系统,若设备温度异常则发出预警;采用PID光离子探测方式和电化学探测方式,对现场进行温湿度实时检测,当氧气、一氧化碳、硫化氢等易燃易爆、有毒有害气体浓度超标时立即示警。

同时,针对设备腐蚀和设备裂纹等瑕疵检测问题,机器人采用可见光融合红外光的检测方法。罐体测温识别技术在算法模型加入FPN网络金字塔结构以及GAN对抗生成网络,提高可见光图像质量和小目标识别准确度,再融合红外图像上裂纹和腐蚀处的温度差异特征进行最终判断。罐体测温识别功能对腐蚀、裂纹等细小目标检测的精度能达到95%以上。

3.3 跑冒滴漏识别技术

现有技术对工作设备进行跑冒滴漏检测,只采用红外技术,存在较大的局限性和误识别率。针对上述问题,智能巡检机器人搭载高精度云台+高清摄像机精准定位泄漏点,对焦拍照发送至后端平台,平台显示泄漏位置的坐标并预警,实现原油与水混合物管道泄露检测、跑冒滴漏夜间识别和阴影区分识别。机器人采取可见光融合红外光进行跑冒滴漏的检测方法,通过Mask RCNN进行像素级分割检测泄露物、融合红外图像的温度矩阵以及二值化图像,实现对管道的泄露检测。不仅如此,跑冒滴漏算法还可同时完成高温液体渗漏检测和原油泄露预警。

实际应用效果表明,该技术通过可见光与红外温度相互验证的方法检测管道可能泄露点位,提高了最终识别的准确率。

4 智能巡检机器人安全性设计

在设计阶段,充分考虑智能机器人在危化品堆场中巡检将面临的故障情况,提出相应解决办法,并形成了一套完整的安全性设计方案(见图3)。当机器人无法识别故障原因时,系统会产生相关的报警并通知人员到场分析,在人工及时响应的情况下事故不会持续扩大,保障了危化品堆场生产运营持续稳定运行。

图3 智能巡检机器人安全性设计

5 结语

针对危化品物流事故频发的主要原因——对安全隐患和违规行为监督不力,研发了一种智能巡检机器人,由智能化的机械设备代替人工进行堆场危险源巡检工作,及时发现并解决安全隐患,防止发生生产事故。实际应用表明效果良好,有助于提升危化品物流的安全生产水平。