600MW直接空冷机组空冷凝汽器热态冲洗分析

郭永录 李 祎

(国能宁夏鸳鸯湖第一发电有限公司)

0 引言

600MW 直接空冷机组是热电厂运行过程中的重要设备, 为提高其运行效率, 应定期开展机组空冷凝汽器热态冲洗工作。然而, 以往使用的冲洗设备冲洗效率较低, 在对机组空冷岛散热翅片进行冲洗时存在不及时、 不彻底的情况。针对这一问题, 展开热电厂冲洗装置改造, 将全自动清洗机器人引入热电厂空冷岛直冷空冷机组中, 同时依靠自随动柔性拖链装置保证机器人全自动清洗的可靠性, 提高翅片清洗效率,为发电机组安全稳定运行提供保障。

1 600MW直接空冷机组空冷凝汽器热态冲洗机制

以某发电厂的600MW 直接空冷机组为例, 其2号汽轮机的空冷凝汽器主要是机械通风模式, 其中的空冷岛主要是由厂房外的空凝器组成, 且每列空凝器的冷却单元有7 个, 所以该发电厂的空冷岛冷却单元共计56个。为了保证空冷岛功能能够充分发挥, 需要对于其的标高进行合理设置, 本案例发电厂空冷岛标高控制在45m左右。

在该案例发电厂的空冷凝汽器热态冲洗过程中,需要利用汽轮机排汽管, 将汽轮机低压旁路系统与空冷岛相连接, 从而利用锅炉蒸汽对于空凝器进行热态冲洗。热态冲洗需要在整体机组启动前以及带负荷试运行这两个阶段中进行。通常情况下, 在热态冲洗过程中要严格控制汽轮机的排气压力与温度, 使其保持在50KPa 以内和80 摄氏度以上。通过高温热态冲洗,将空凝器管道内部的铁锈进行清理[1]。同时, 对于含有污染物的冷凝水这类的废水, 利用专门的装置排除。根据相应的研究表明, 每列空冷凝汽器需要进行7 次左右的间断性热态冲洗, 才能够保证空冷凝汽器运行过程中不受污染物的影响, 将其污染物数量控制在规定范围内。并且, 依据空冷凝汽器的冷凝水内部悬浮物含量标准, 对于该装置的进口水质需要进行检测, 确保每升冷凝水中的悬浮物含量小于10mg。

直接空冷机组运行效率受空冷岛散热翅片脏污程度影响显著, 因此应根据机组实际运行情况进行设备冲洗, 在此之前, 可建立直接空冷系统变工况数学模型了解空冷凝汽器传热过程[2]。空冷凝汽器的排气温度公式为:

式中,Qn为排气热负荷, J/s;AF为迎风面积,m2;ρa为空气平均密度, kg/m3;VNF为迎风速度, m/s;Ca为空气平均比热, J/ (kg·K);NTU为传热单元数;ta为环境温度, ℃。

2 600MW直接空冷机组空冷凝汽器热态冲洗的条件要求

600MW 直接空冷机组空冷凝汽器在进行热态冲洗时, 为了提高清洁力度, 保证机械设备的正常运行, 需要严格按照相应的条件要求进行操作与处理。

在空冷岛安装结束后, 要利用冷态水, 对于排汽管道、 水箱等进行一次清洗。避免在安装过程中, 空冷岛机组内部存在污染物, 或是在焊接过程中产生焊渣落入空冷岛内部, 对设备造成损坏, 从而影响空冷岛机组的正常运行, 导致热电厂运行效率降低。

在进行第一阶段空冷凝汽器的热态冲洗时, 需要保证除盐水箱中的除盐水满足热态冲洗的需要。同时, 需要制作临时排放水箱。在进行热态冲洗过程中, 要将空冷系统中的水、 汽等排放干净。因此, 要制作一个临时水箱, 将水箱底部用临时排放管连接,从而进行排水处理, 保证空冷系统是真空状态。安装好临时排放管后, 可以开始取样管的放置。为了保证对于凝结水取样顺利, 该取样管需接通至地下。随后, 进行吹管, 吹管结束后, 要保证锅炉的蒸发量占蒸汽流量的75%。这一过程中, 盘车要持续进行投入, 保证蒸汽能够顺利进入低压缸。最后, 对于高低压旁路系统以及真空系统进行调试[3]。高低压旁路系统的减压阀与减温水阀的数值是衡量高低压旁路系统是否合格的标准。

在进行空冷凝汽器的两个阶段的热态冲洗全部结束后, 需要对于空冷岛的全部冷却单元进行试运行。试运行正常后, 才可以正式启动设备。设备正式启动后, 空冷岛系统中的全部热工表计都要进行工作, 并同步进行设备的带负荷测试, 保证设备的带负荷条件满足系统运行的需要。

3 600MW直接空冷机组空冷凝汽器热态冲洗系统改造

3.1 改造前存在的问题

热电厂直接空冷机组运行工况较为恶劣, 特别是在高温干燥的环境下, 机组运行扬尘及其他杂物会吸入空冷岛风机中, 造成空冷管束翅片堵塞。由于原有的冲洗系统设备冲洗效率不高, 对空冷岛散热翅片冲洗不彻底、 不及时, 难以及时对堵塞杂物清除。随着机组负荷的升高, 空冷管束翅片堵塞将导致机组真空下降, 很大程度上对机组正常运行造成影响, 限制热电厂发电任务的完成。为达成热电厂机组稳定、 经济、 满负荷运行目标, 开始对现有的空冷岛冲洗系统进行技术改造。

3.2 改造方案的提出

3.2.1 系统改造方案

为提高热电厂空冷岛直冷空冷机组冲洗效率, 将全自动清洗机器人应用其中, 根据直角坐标机器人运行原理, 实现对空冷岛清洗系统的优化。而且, 在直冷空冷岛全自动清洗机器人的作用下, 可有效提高散热翅片清洗质量与效率, 为后续使用与维护提供便利, 真正意义上实现机组冲洗自动化。550MW 直冷空冷岛机器人全自动清洗系统如图1所示。

图1 550MW直冷空冷岛机器人全自动清洗系统

值得注意的是, 全自动清洗机器人水平行程在10米左右, 散热翅片表面温度达到60~70℃, 空冷岛翅片倾斜角度在60º左右, 在上述条件的综合作用下,全自动清洗机器人运行期间, 其上下导轨易产生结构变形情况, 随动拖链也会出现水平与竖直方向的变形, 对冲洗作业的正常开展造成限制。针对这一情况, 还可以在全自动清洗机器人基础上引入随动柔性拖链装置, 基于随动系统设计理念保证系统线缆跟随机器人完成各种运动, 避免系统运行期间出现卡阻、变形、 脱节等情况, 最大限度上确保机器人运动的可靠性以及散热翅片清洗的彻底性与通透性。

3.2.2 系统构件分析

(1) 全自动清洗机器人

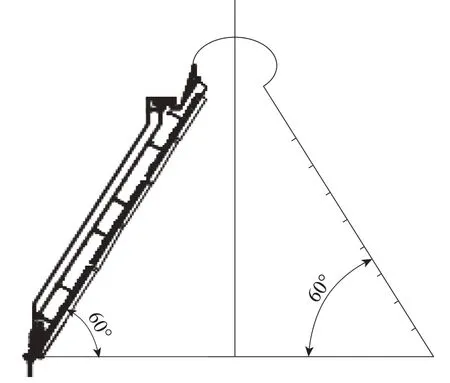

600MW 直冷空冷岛由多个散热翅片组成, 整体呈三角形结构, 翅片倾斜角度为60º, 直冷空冷岛机器人全自动清洗系统如图2所示。

图2 直冷空冷岛机器人全自动清洗系统

全自动清洗机器人由梯子、 上驱动装置、 下驱动装置、 喷淋架以及自随动柔性拖链装置构成。其中,全自动清洗机器人上驱动装置与下驱动装置分别安装在梯子顶端与底端, 跟随空冷岛翅片水平导轨实现同步运动, 并对整个散热翅片系统进行全面覆盖; 喷淋架安装在梯子平行导轨上, 在电机驱动下, 喷淋架可实现竖直方向运动。而且, 喷淋架上装有高压喷嘴,可在短时间内完成对散热翅片表面的喷射, 保证机组冲洗任务的高质高效完成。而在自随动柔性拖链装置的应用下, 可以为清洗机器人运行提供稳定的电力支持、 用水供应与信号连接, 提高清洗机器人运行效率。全自动清洗机器人的应用有效实现了对原有冲洗系统的改造, 而且真正实现了冲洗作业的全自动, 可将其中的人力岗位解放出来, 实现空冷岛翅片清洗的的优化升级。

(2) 自随动柔性拖链装置

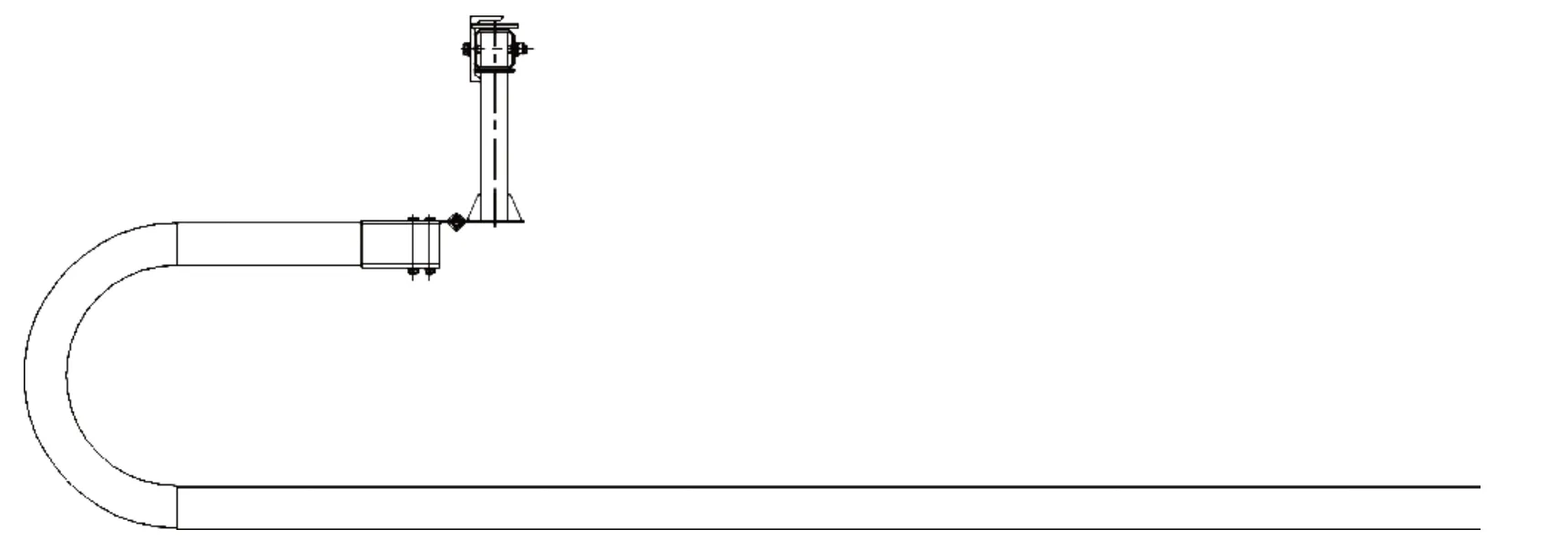

600MW 直冷空冷岛全自动清洗机器人自随动柔性拖链装置由拖链、 自随动柔性拖链装置、 自随动柔性支架构成。

首先, 拖链的功能主要是对装置内部管线起到一定的束缚作用, 进而为其运动提供便利条件。自随动柔性拖链装置拖链内部包括高压水管、 电源线、 通讯电缆等构件, 选用增强聚酰胺复合材料作为拖链主体材料, 呈现出良好的韧性、 绝缘性、 耐候性、 耐酸碱性, 还可以有效抵御温差变化的影响, 适宜在恶劣热电厂直接空冷机组运行工况下长期使用。

其次, 自随动柔性拖链装置由高拖链槽、 低拖链槽以及滚动轮机构构成。高拖链槽与低拖链槽分别安装在清洗机器人行程两侧, 并以各线缆分布情况为基础在行程中间位置出线。其中, 高拖链槽根据拖链导向斜面设有相应的凹槽结构, 在凹槽控制下, 可以保证拖链运动受到一定限制, 进而可以始终保持直线运动状态, 避免在长距离、 长时间运行过程中, 因拖链左右摆动影响装置运行的可靠性与稳定性; 而低拖链槽上则设置有滚动轮机构。全自动清洗机器人水平拖链长度约为50m, 拖链运行期间, 会对装置电缆起到一定的带动作用, 随着全自动线清洗机器人运动距离的延长, 拖链重量增加, 拖链导向槽会承受相对较大的摩擦力, 同时转换为附加在下驱动装置上的力, 在附加力作用下, 全自动清洗机器人上驱动装置与下驱动装置难以保证同步运行, 进而对清洗机器人水平运动带来影响, 拖链长度越长, 出现上下重叠现象的概率越大, 对拖链的正常运转造成影响。针对这一问题, 可以在低拖链槽表面设计相应的滚动轮机构, 其主要原理是通过滚动摩擦代替原有的滑动摩擦, 有效降低拖链运行期间所承受的摩擦力, 一方面可以规避装置运行期间的卡涩情况, 另一方面还可以确保全自动清洗机器人上、 下驱动装置同步运行, 消除摩擦力对其的不良影响。自随动柔性拖链装置如图3所示。

图3 自随动柔性拖链装置

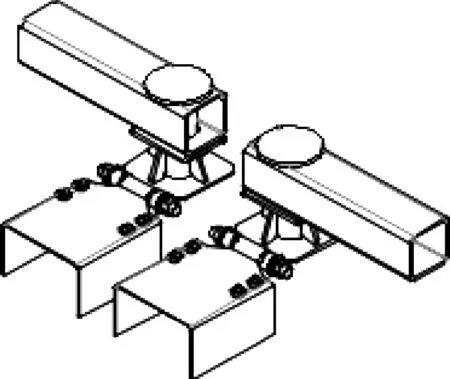

最后, 全自动清洗机器人运行期间, 由于拖链行程较长以及散热翅片环境温度较高, 其结构件往往会出现变形的情况。因此可采用自随动柔性支架安装拖链, 通过自随动方式提升对拖链运动各状态的适应力, 在适应结构件尺寸变形的基础上保证拖链的稳定运行。结合拖链运行状态来看, 若受到水平方向外力影响, 自随动柔性支架就可以进行水平方向滑动控制拖链产生变形; 若受到竖直方向外力影响, 自随动柔性支架就可以进行竖直方向摆动以抵御拖链挤压作用, 进而有效提升在水平, 竖直方向的适应性。自随动柔性支架如图4所示。

图4 自随动柔性支架

600MW 直冷空冷岛全自动清洗机器人自随动柔性拖链装置实现了多方面的技术创新与升级, 具体包括: (1) 拖链材料。拖链使用的增强聚酰胺复合材料具有耐酸碱、 耐腐蚀、 耐高温特性, 可以长时间应用于户外环境下; 而且通过拖链对各类管线的束缚, 可以更好地跟随驱动装置运动, 确保自随动理念落实。(2) 拖链装置。全自动清洗机器人在运行期间, 其结构件易受到拖链行程、 翅片环境温度等因素影响出现变形情况, 若采用传统的固定安装拖链安装方式, 拖链在行进中极易出现卡涩、 扭曲、 断裂等情况。而在自随动柔性拖链装置作用下, 可以显著提升对拖链运动变形的适应能力, 保证全自动清洗机器人以及发电机组的安全稳定运行。 (3) 技术应用。600MW 直接空冷机组空冷凝汽器热态冲洗系统运用柔性技术显著提升了系统运行期间抵御变形的能力。通过机械结构设计改进可以避免拖链运行期间卡阻、 脱节现象, 大大提高了拖链随动的可靠性。通过全自动清洗机器人可第一时间对散热翅片进行清洗, 为热电厂空冷岛散热翅片清洗做的自动化水平的升级提供保障。

4 改造效果分析

本文通过全自动清洗机器人自随动柔性拖链装置实现对600MW 直接空冷机组空冷凝汽器热态冲洗系统的改造升级, 取得了十分显著的改造效果。

(1) 改善机组运行条件, 促进工作效率的提升。在进行技术改造之前, 机组冲洗工作效率不高, 甚至存在需要每天24h 不停冲洗的情况。技术改造后, 可通过全自动清洗机器人完成冲洗, 从以往的8d一次缩减为12~16h 一次, 不仅大大提高了工作效率, 还可以全面替代人工冲洗, 工作人员无需在高温、 高机组负荷率的环境下开展机组冲洗工作。

(2) 创造了良好的经济效益。技术升级改造前后的机组真空水平对比情况如表1 所示。可以看出, 全自动清洗机器人的应用有效减少了机组煤耗, 进而可以节约更多的燃煤费用[4]。

表1 技术升级改造前后的机组真空水平对比情况

(3) 保障机组安全稳定运行。600MW 直冷空冷岛全自动清洗机器人自随动柔性拖链装置的应用优化了空冷岛的冲洗效果, 确保空冷岛散热片表面清洁度达标, 即便在较为恶劣的工况下, 机组也可以实现高效稳定运行, 从而达到提高热电厂运行效率的目标。

5 结束语

综上所述, 引入全自动清洗机器人自随动柔性拖链装置可有效实现对600MW 直接空冷机组空冷凝汽器热态冲洗系统的技术升级, 改善了以往散热翅片冲洗不彻底、 效率低的问题, 同时可为热电厂运行创造良好的效益, 因此该装置具有广泛的推广应用价值。