超声冲击处理对服役态12Cr1MoV钢焊接接头的组织结构与性能影响

周洪洋,蒋涛,刘群,张炳奇,孙越,孙旭,牛安平

1.大唐东北电力试验研究院有限公司,吉林 长春 130012

2.辽宁大唐国际沈东热电有限责任公司,辽宁 沈阳 110172

0 引言

近年来,随着火电机组服役时间的增加,尤其是频繁启停和深度调峰等因素影响,国内火电机组集箱管座角焊缝频频发生失效开裂问题,并导致泄漏[1],失效开裂位置多位于接头焊趾部位,但开裂位置材质并未严重劣化,其力学性能可以满足运行要求。由于集箱管座角焊缝因部位特殊,结构上容易存在应力集中,尤其对于未圆滑处理的焊趾部位情况更加糟糕[2]。在服役过程中,受启停或调峰、结构应力、管排震动等因素影响,锅炉这些特殊结构焊接接头焊趾部位经常会经受反复交变应力作用发生疲劳失效,为机组安全稳定运行埋下事故隐患[3]。

超声冲击作为抗疲劳延寿技术,已广泛应用各行业多年,成为当前焊后改善接头疲劳性能有效方法之一[4-7]。研究表明超声冲击处理可以大幅度提高焊接接头的疲劳强度,使疲劳寿命增加几倍甚至几十倍以上[8]。现有关于超声冲击处理的研究大多是针对制造阶段的焊接结构,对已服役的焊接接头的研究较少,尤其对于电站领域已服役的但尚未达到疲劳极限的焊接接头的研究鲜有报道。因此,开展服役态超声冲击处理焊接接头的研究,了解接头各区域的组织演变规律、明确强化影响因素,将为电站领域工程应用提供理论支撑及推广应用具有重要意义。

本文采用超声冲击技术对在役12Cr1MoV钢焊接接头在不同参数下进行表面冲击处理,分析了不同冲击处理参数下的表面形貌、表层显微组织及显微硬度的改变情况,并采用透射电子显微镜(TEM)、电子背散射衍射(EBSD)技术对试样表面变形层演化行为进行了对比分析,从而明确12Cr1MoV钢表面自纳米化机理及强化影响因素,为超声冲击技术在12Cr1MoV钢焊接接头的应用提供试验分析与理论基础。

1 试验材料与方法

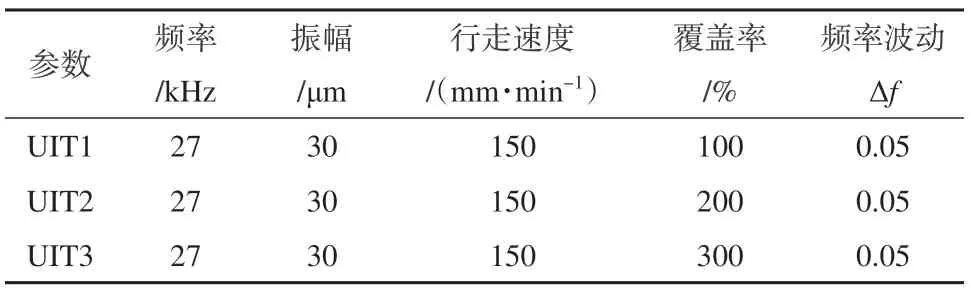

实验用材料为某电站高再进口集箱疏水管焊接接头,材质为12Cr1MoV、规格60 mm×5.5 mm,累计服役时间6 000 h。采用线切割方式将管样沿纵向进行四等分制取试样,并经丙酮超声清洗去除表面油污后,采用TY28-60型超声冲击设备沿焊缝对上述三块样品进行全覆盖超声冲击处理,另一块样品作为对比试样。根据《金属材料残余应力超声冲击处理法》(GB/T 33163-2016)标准与试样材质(12Cr1MoV)特点,并结合现场试验情况。经多次反复试验、优化后,最终确定了UIT1、UIT2和UIT3等三组不同冲击参数,实验具体冲击参数见表1。

表1 超声冲击参数Table 1 Parameters of ultrasonic impact treatment

采用线切割技术在经超声冲击处理和未处理的焊接接头上沿纵截面切取相应金相试样,使用Axio Observer A1m型金相显微镜观察分析焊趾附近形貌,利用THV-1型显微硬度仪测试冲击处理前后试样截面沿厚度方向的硬度梯度变化情况。采用DPF-2型金相电解抛光腐蚀仪对样品进行电解抛光,抛光液为4%的HClO4酒精溶液,电压15 V,抛光完成后利用背散电子衍射技术(EBSD)对冲击处理后的显微织构和晶粒取向进行分析测试。对表面发生纳米化样品抛光腐蚀后利用Helios G4 UX型聚焦离子束显微镜进行观察,并在样品变形区取出长度5 μm,宽度3 μm,厚度50~80 nm的薄片,利用Talos F200DS型透射电子显微镜(TEM)对样品进行微观组织结构表征和分析。

2 试验结果及分析

2.1 焊趾区宏观形貌

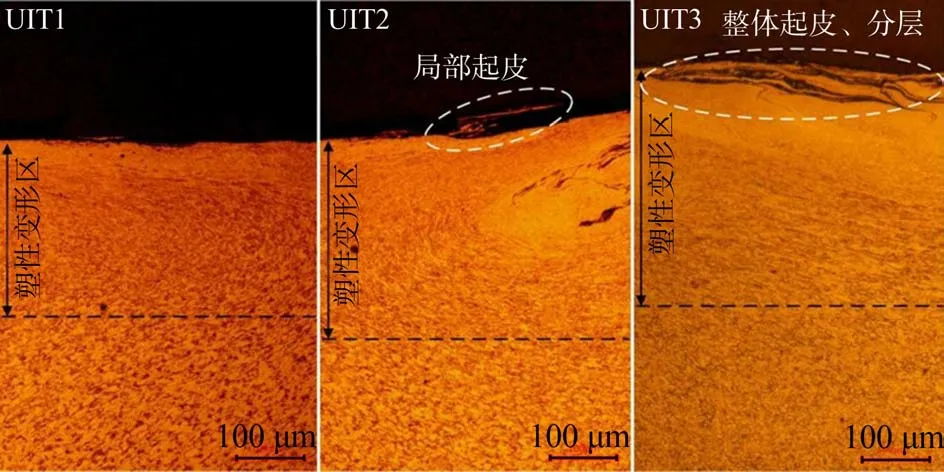

图1为UIT1、UIT2、UIT3处理后焊趾附近截面形貌,可以看出,样品表面附近区域经过强烈塑性变形后均形成了塑性流变组织。本研究采用的试样组织为体心立方结构(bcc)的铁素体和珠光体。对于拥有48组滑移系的bcc材料,形变过程中很容易在不同方向上产生多滑移和交滑移,因此,bcc结构的材料经强烈塑性变形后容易形成塑性流变组织[9]。在冲击处理初期,材料中塑性变形首先在一些取向容易产生滑移现象的晶粒中发生,而由于晶界的阻碍,使得同一层的晶粒发生不均匀塑性变形,塑性变形由材料的表层逐步推移至材料的内部。另外,随着冲击覆盖率的增加,塑性变形越严重,变形层越深,某些组织由原来的层状被冲击成涡旋状,低倍下晶界变得模糊不清。UIT2试样变形最严重的漩涡中心已出现一定程度损伤;而UIT3试样表面出现起皮、分层等叠型缺陷,显然UIT3试样为过处理状态,根据《金属材料残余应力超声冲击处理法》(GB/T 33163—2016)标准,不符合标准要求。

图1 UIT1、UIT2、UIT3处理后焊趾附近截面形貌Fig.1 Morphology near the weld toe after UIT1,UIT2,and UIT3 parameter treatment

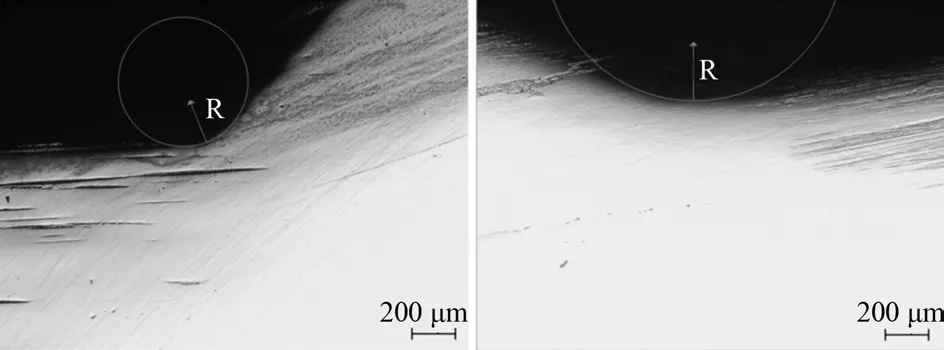

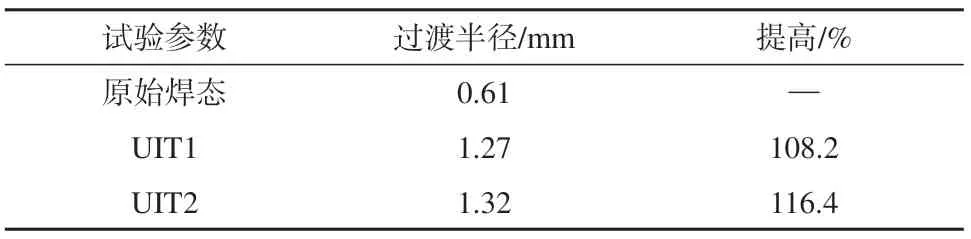

对比发现,焊趾处经超声冲击处理后几何形状有了很大的改变,焊趾几何形状过渡不连续处转变为圆滑过渡,且经冲击处理后焊趾处过渡半径得到提高,如图2、图3所示。通过图上尺寸与实际尺寸的换算,不同冲击参数处理前后焊趾处的过渡半径列于表2,可以看出,经UIT1和UIT2参数冲击处理后,焊趾过渡半径均得到不同程度提高,且UIT1参数冲击处理后提高了108.2%,UIT2参数冲击处理后提高了116.4%。

图2 经UIT1处理前后焊趾处过渡半径变化Fig.2 Change of transition radius at weld toe before and after UIT1 treatment

图3 经UIT2处理前后焊趾处过渡半径变化Fig.3 Change of transition radius at weld toe before and after UIT2 treatment

表2 超声冲击前后过渡半径变化情况Table 2 Change of transition radius before and after UIT

2.2 表面硬度变化情况

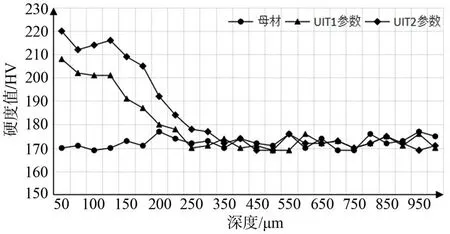

使用维氏硬度计测量了母材超声冲击前后沿厚度方向的硬度分布,具体分布结果见图4。结果表明,使用UIT1参数,超声冲击对材料的冲击强化深度可达220 μm左右;使用UIT2参数,超声冲击对材料的冲击强化深度达250 μm左右;对0.1 mm深度范围内的硬度值进行比较,见表3。可以看出,相较原始母材平均硬度值均出现不同程度提高,UIT1在0.1 mm深度内平均硬度增加20%,UIT2增加了26%。

图4 母材超声冲击处理前后沿深度方向硬度分布Fig.4 Hardness distribution along the depth direction of the base metal before and after UIT

表3 母材超声冲击处理前后硬度对比(0.1 mm深度内)Table 3 Hardness comparison of base metal before and after UIT(within 0.1 mm depth)

焊趾附近属于整个焊接接头的应力集中区,易萌生疲劳裂纹,对该区维氏硬度沿厚度方向进行测试,结果如图5所示。由于该区的组织、成分不均,所测硬度值波动相对较大,故无法准确反应超声冲击处理对表层的强化作用。但整体来看,相较原始态焊趾区,仍存在较好的强化效果。对0.1 mm深度范围内的硬度值进行比较,见表4,可以看出,相较原始焊趾平均硬度值,超声冲击处理后均出现不同程度提高,采用UIT1参数时在0.1 mm深度内平均硬度增加了32.3%,采用UIT2参数时增加了34.9%。一般认为,超声冲击处理对材料的强化作用,是加工硬化和晶粒细化的耦合结果。钢材经焊接后,焊趾附近形成粗大的晶粒组织,此时实施超声冲击处理,则晶粒细化作用贡献明显增大。

图5 焊趾区超声冲击处理前后沿深度方向硬度分布Fig.5 Hardness distribution along the depth direction before and after UIT in the weld toe area

表4 焊趾处超声冲击处理前后硬度对比(0.1 mm深度内)Table 4 Hardness comparison of weld toe area before and after UIT(within 0.1 mm depth)

2.3 超声冲击处理后焊趾表层TEM分析

利用透射电子显微镜(TEM)观察超声冲击后试样焊趾表层微观组织形貌。图6为UIT2参数试样焊趾近表面TEM形貌及对应的选区电子衍射花样(SAED),可以看出,经冲击处理后表层晶粒已被细化至纳米级别,且取向呈随机分布态,相应地,选区电子衍射花样近似呈同心圆环状,表明晶粒间晶体学取向随机,晶粒之间具有较大的取向差,符合纳米晶衍射花样特征。

图6 UIT2试样焊趾近表面TEM形貌及对应的选区电子衍射花样Fig.6 TEM morphology and corresponding SAED patterns of the weld toe near the surface of UIT2 specimen

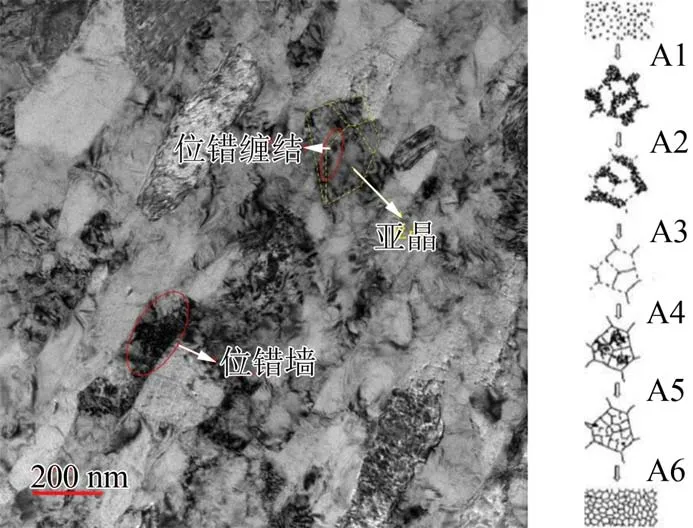

材料塑性变形方式在很大程度上取决其层错能的高低。多晶体金属材料一般通过位错滑移或机械孪生方式实现塑性变形。高等层错能的材料通常依赖位错滑移进行塑性变形,低等层错能材料则通过机械孪生的方式来实现塑性变形。而介于高、低层错能之间,称为中等层错能,这类材料的塑性变形通过位错运动与机械孪生两种模式协调进行[10]。本试验所选材料焊趾表面经过超声冲击处理时,连续的超声冲击产生强烈的塑性变形,导致材料内部的原始晶粒产生高密度位错,位错之间交互作用形成了位错缠结和位错墙,随着变形持续输入,一方面会增加位错密度,另一方面减小了位错的间距,促使位错缠结和位错墙发展成小角度的亚晶界,如图7所示,在亚晶界上位错重新积聚与湮灭,使具有低角度取向差的亚晶界逐渐转变成大角度的晶界,最终细化形成纳米晶,因此位错运动为其主要塑性变形方式。

图7 超声冲击处理后焊趾表层位错缠结、位错墙和亚晶的TEM明场像Fig.7 TEM bright field images of dislocation tangles,dislocation walls,and subgrains on the surface of the weld toe after UIT2

2.4 超声冲击处理后焊趾表层EBSD分析

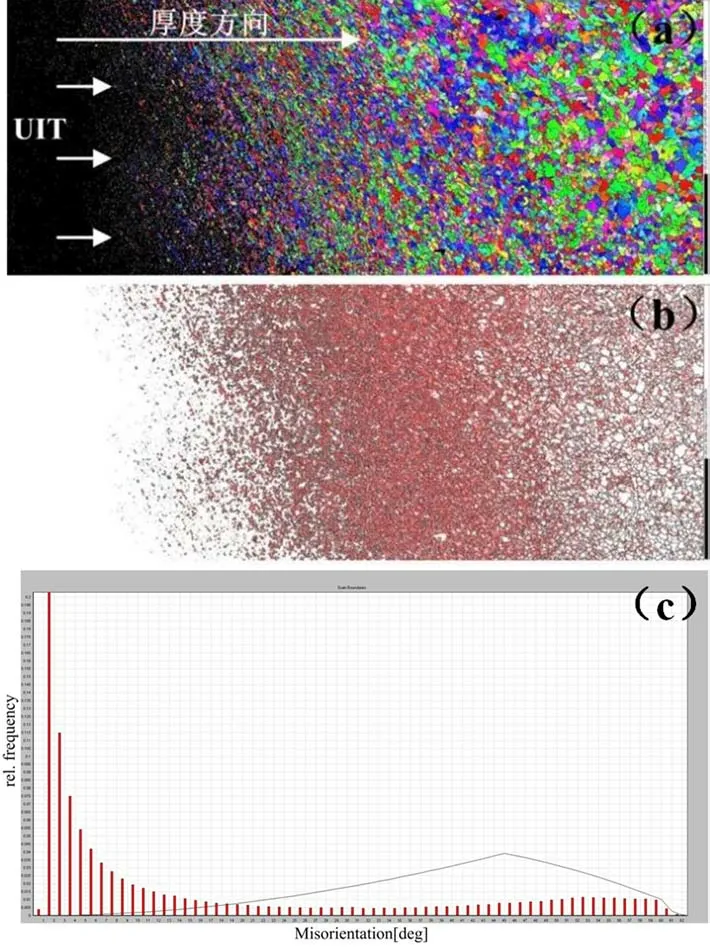

图8为UIT2参数超声冲击处理焊趾表层晶粒分布、取向分布特征及晶界取向差角度分布统计。可以看出,近表层组织形成了呈梯度结构分布的纳米晶层,靠表面处的晶粒最小,随着距离受冲击表面深度的增加,呈随机取向分布的纳米晶逐渐转变为不规则的亚微米晶,最后过渡到原始态组织,如图8a所示。材料表层由于超声冲击产生的塑性变形沿厚度方向通过变形的晶粒不断向芯部组织传递。由于传递过程中能量损耗,使得表层的变形并不能传递到较深处的芯部组织。因此,较深处的芯部组织仍然保持着原始粗大晶粒形态。

图8 超声冲击处理焊趾表层晶粒分布、取向分布特征及晶界取向差角度分布统计Fig.8 Statistical diagram of grain distribution,orientation distribution characteristics,and grain boundary orientation difference angle distribution on the surface layer of the weld toe after UIT2

从图8b可以看出,芯部组织多数以大角度晶界形态分布(>15°),而近表层组织大角度晶界内包含了数量众多的小角度晶界(<15°)。通常而言,原始状态粗晶组织取向差角度分布呈“双峰”特征,即大、小角度晶界取向差角度峰值集中在5°~15°和45°~65°两个区间[11]。而从图8c试样近表层晶界取向差角度分布统计图可以看出,冲击处理后表层的取向差角度以小角度晶界为主,且在1.5°附近出现了峰值。这说明随着冲击的持续,塑性变形过程中位错密度逐渐提高,表层晶粒在位错交割缠结过程被细化,随着变形量的增加,亚晶界也呈增多趋势,造成小角度晶界的比例越来越大。

高频振动冲击针头冲击材料表面促使材料表层发生强烈的塑性变形,形成了具有一定厚度的塑性变形层。随着超声冲击过程的持续进行,塑性变形层内的组织不断发生滑移,形成新位错。部分位错相遇相互抵消,部分重排后在粗晶内部形成高密度的位错墙或位错列,促使亚晶界形成。亚晶界吸收位错使得晶界处的位错密度升高,促使小角度晶界转化[12-15]。同时,小角度晶界又可以通过滑移、迁移等方式转变为大角度晶界。在纳米尺度下,大、小晶界具有相同的强化效应,这种相互转变贯穿于整个超声冲击过程。随着超声冲击的持续进行,越来越多的亚晶界形成,晶粒尺寸不断缩小,最终在材料表面形成取向随机、数量众多的纳米晶组织。

3 结论

(1)超声冲击处理能够改善服役态12Cr1MoV钢焊接接头焊趾区几何形貌,使焊趾处几何过渡更加圆滑,同时能够提高焊趾处几何过渡半径。相较未冲击试样,当采用UIT1冲击试验参数时,焊趾处过渡半径提高了108.2%;当采用UIT2冲击试验参数时,焊趾处过渡半径提高了116.4%。

(2)超声冲击处理能够提高服役态12Cr1MoV钢焊接接头焊趾区域硬度。相较未冲击试样,当采用UIT1冲击试验参数时,焊趾处平均硬度值(距表面0.1 mm深度内)增加了32.3%;当采用UIT2冲击试验参数时,焊趾处平均硬度值(距表面0.1 mm深度内)增加了34.9%。

(3)超声冲击处理能够促使服役态12Cr1MoV钢焊接接头表层小角度晶界密度增加,并在接头表层引入梯度纳米晶结构。晶粒发生纳米化主要依靠位错滑移方式实现。