相变调温纱线及其针织物升降温试验研究

王凌宇 李艳梅

(上海工程技术大学纺织服装学院,上海 201620)

1 引言

随着经济社会的发展和人民生活水平的不断提高,人们对服装的舒适性提出了更高的要求[1]。当前,主动调温型服装已经成为纺织服装领域研究的热点,传统服装面料使用的是单向热调节材料,不具有双向调节的能力,采用的是被动防护,这就使人体不能很好地适应冷热环境变化。

相变材料是一种新型智能材料,这种材料可以通过潜热能的形式吸收存储和释放热量,在环境温度变化的过程中进行固态与液态的相互转化,从而实现对外界温度变化的缓冲,使温度保持在一个舒适的范围内[2]。相变调温纤维与其他纤维混纺交织能够制备出调温纺织品,目前已经广泛应用于内衣、外套、鞋袜、床上用品等[1]。许多研究者也利用相变材料开发出了高科技功能纺织品,支超[3]等开发出调温纤维/羊毛混纺纱和棉/调温纤维混纺哔叽面料;王琳等[4]利用Outlast 腈纶型空调纤维与涤纶、腈纶、棉纤维混纺交织设计开发了一系列单面和双面保暖针织面料,并采用温度变化法评价面料的调温性能,结果显示,加入空调纤维的面料保暖性较好。陈绍芳等[5]使用调温纱线在全电脑织袜机上编织出网眼船袜和毛圈中筒袜,测试结果显示调温袜保暖性和调温性能良好。北京雪莲羊绒股份有限公司[6]利用双线道复合织造方式开发出桑蚕丝调温服装。BARTKOWIAK G 等[7]用调温纱线制作了3 种含有微胶囊或PCM大颗粒的针织内衣,对这3 种内衣进行了舒适性测试,与传统棉针织内衣相比,这3 种针织内衣均能使人体表面皮肤温度降低2~4 ℃,并保持衣内舒适微气候约50 min。

上述研究主要集中于开发织物,而对针织物结构与性能的研究较少。本文以棉纱/相变调温粘胶为原料,设计开发了不同比例、不同组织结构、不同密度的棉纱/相变调温粘胶交织针织物,研究了相变纱线含量、组织结构与密度对织物调温性能的影响。

2 试验部分

2.1 主要材料与仪器

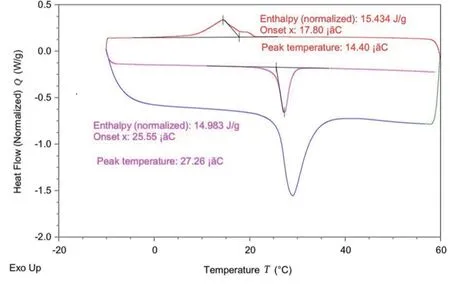

材料,相变粘胶纱线,由北京宇田相变储能科技有限公司提供,细度为10S,DSC 热分析图如图1所示,由图可知,相变纤维在10~17℃有向上的放热峰,在25~34℃有向下的吸热峰,说明相变纤维具有较好的温度调节能力。为了使添加不同比例的相变纱编织的织物厚度一致,选取的棉纱细度与相变粘胶纱相同。

图1 相变纤维DSC 热分析图

仪器SK280 编织机,MPLK-701 温度控制仪,VC6801 热电偶温度仪。

2.2 棉纱/相变调温粘胶织物的制备

(1)组织结构的选择

纬平针组织:纬平针组织是纬编织物编织过程中最简单且最常用的单面组织。纬平针组织织物具有结构简单,手感柔软,正面较反面整洁光滑,纵横向延伸性好,透气好等特点。

罗纹组织:罗纹组织是编织双面组织时最常用的基本组织,组织结构是前后针床1 隔1 出针编织,前后针为一个基本单元,如此往复循环编织得到整个织物。罗纹组织最大的特点是弹性和延伸性较好,通常用来制作内衣、袜子和服装下摆等对弹性要求较高的部位。

添纱组织:由添纱组织编织成型的织物,正反两面所形成的线圈分别由面纱和地纱组成,当使用不同颜色和性质的纱线分别作面纱和地纱时,可以改变织物的外观和服用性能。在试验中,以相变调温纱线作地纱,可以使调温纱与皮肤较充分地接触,最大程度发挥调温性能。

(2)织物的制备

以棉纱和相变调温粘胶纱线为原料,在SK280 编织机上制备调温针织物,共制作两组样品,分别用于单因素试验和正交试验研究。单因素试验组制备5 种不同比例的针织物,编织时,采用4 股纱线,通过加入不同数量的调温纱线调节比例,5 块织物所添加的相变纱比例分别为0、25%、50%、75%、100%,组织结构为纬平针组织,织机密度设定为3,具体规格见表1。

表1 织物规格表

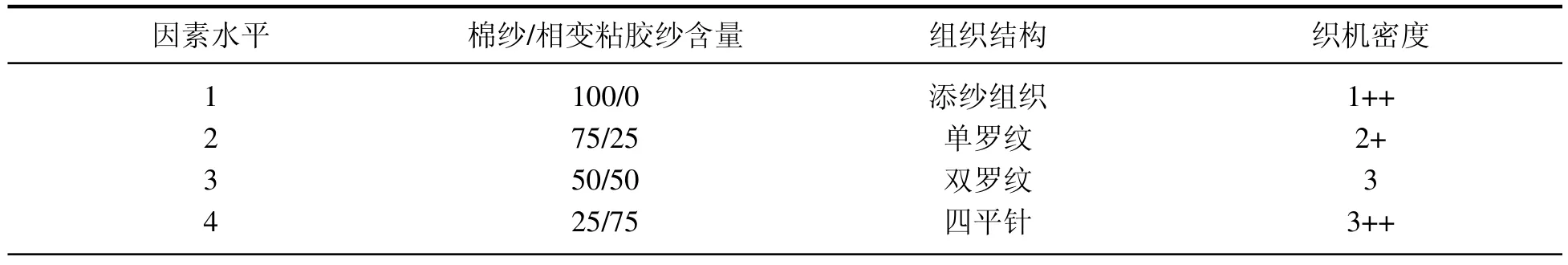

正交试验组按照L16(45)制备16 块针织样品,组织结构选用添纱组织、单罗纹、双罗纹和四平针组织,相变粘胶纱所占含量分别为0、25%、50%、75%,4 种含量,由于相变材料成本较高且全部使用相变粘胶纱线进行编织会影响织物的透气性与舒适度,因此试验中未选取100%相变粘胶编织的织物进行研究,织机密度选用1++、2+、3、3++四种密度,因素水平表见表2。

表2 织物升降温试验因素水平表

2.3 升降温试验测试

(1)测试方法

试验测试在温度为24℃,湿度为50%的恒温恒湿气候仓内进行,试验前将试样裁剪成合适大小,放在大气条件下静置24h。打开温度控制仪,调至50℃,待平板温度稳定后,将试样放置在热平板上,用VC6801 型热电偶测温仪测量织物表面的温度,每隔10s 记录1 次,共计25 次。升温试验测试完成后,将试样从热平板仪上取下,用测温仪测试织物表面的温度,每隔10s 记录1 次,共计25 次。

(2)评价指标

用织物的升降温速率来评价织物的调温性能,根据得到的数据,计算试样的升温速率Vt=(32-T0)/T,降温速率Vt=(T0-24.5)/T,速率越低说明织物表面的温度变化越慢,调温性能越好。

3 结果与讨论

3.1 不同比例织物升降温试验结果分析

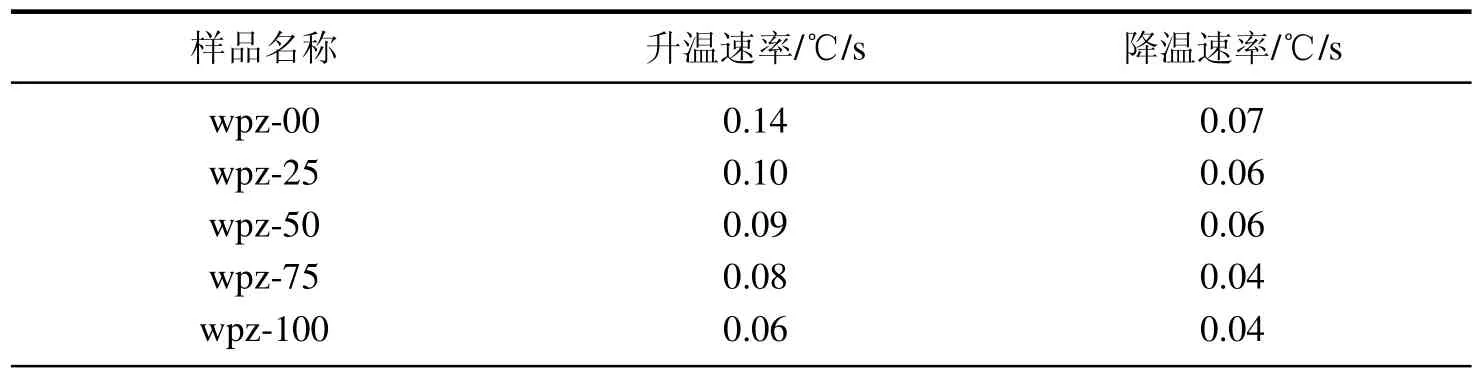

针织物升降温速率试验结果见表3。

表3 针织物升降温试验结果

不同比例的棉纱/相变粘胶纱交织针织物的升温曲线见图2。由图可知,相同的组织结构,相变纱添加比例越大的织物,升温速率越慢,当棉纱/相变粘胶纱交织针织物表面的温度变化到相变点附近时,相变材料开始发生相变,由固体转化成液体,吸收热量,此时曲线的变化程度趋于平缓。以织物wpz-50 为例,初始温度为24℃,当外界环境温度不断升高时,织物表面的温度随之升高,当温度达到34 ℃时,棉纱/相变粘胶纱交织针织物与纯棉针织物的温差最大,差值为2.9℃。在这个过程中,不同相变纱添加比例的织物升温曲线有所差异,原因是相变纤维中的微胶囊随着外界环境温度的升高而不断吸热,相变材料由固态变成液态,降低了织物的升温速率[9]。

图2 针织物升温曲线图

不同比例的棉纱/相变粘胶纱交织针织物的降温曲线见图3。由图可知,相变纱添加比例越大的织物,降温速率越慢,降温曲线图越平缓,当棉纱/相变粘胶纱交织针织物表面的温度降到27℃左右时,相变材料开始发生相变,由液体转化成固体,释放热量,此时曲线的变化程度趋于平缓。以织物wpz-50 为例,初始温度为33.5℃,当外界环境温度不断降低时,织物表面的温度随之降低,当温度降至25℃时,相变材料全部由液体变成固体,调温过程结束,此时棉纱/相变粘胶纱交织针织物与纯棉针织物的温差最大,差值为2℃。

图3 针织物降温曲线图

3.2 正交试验结果分析

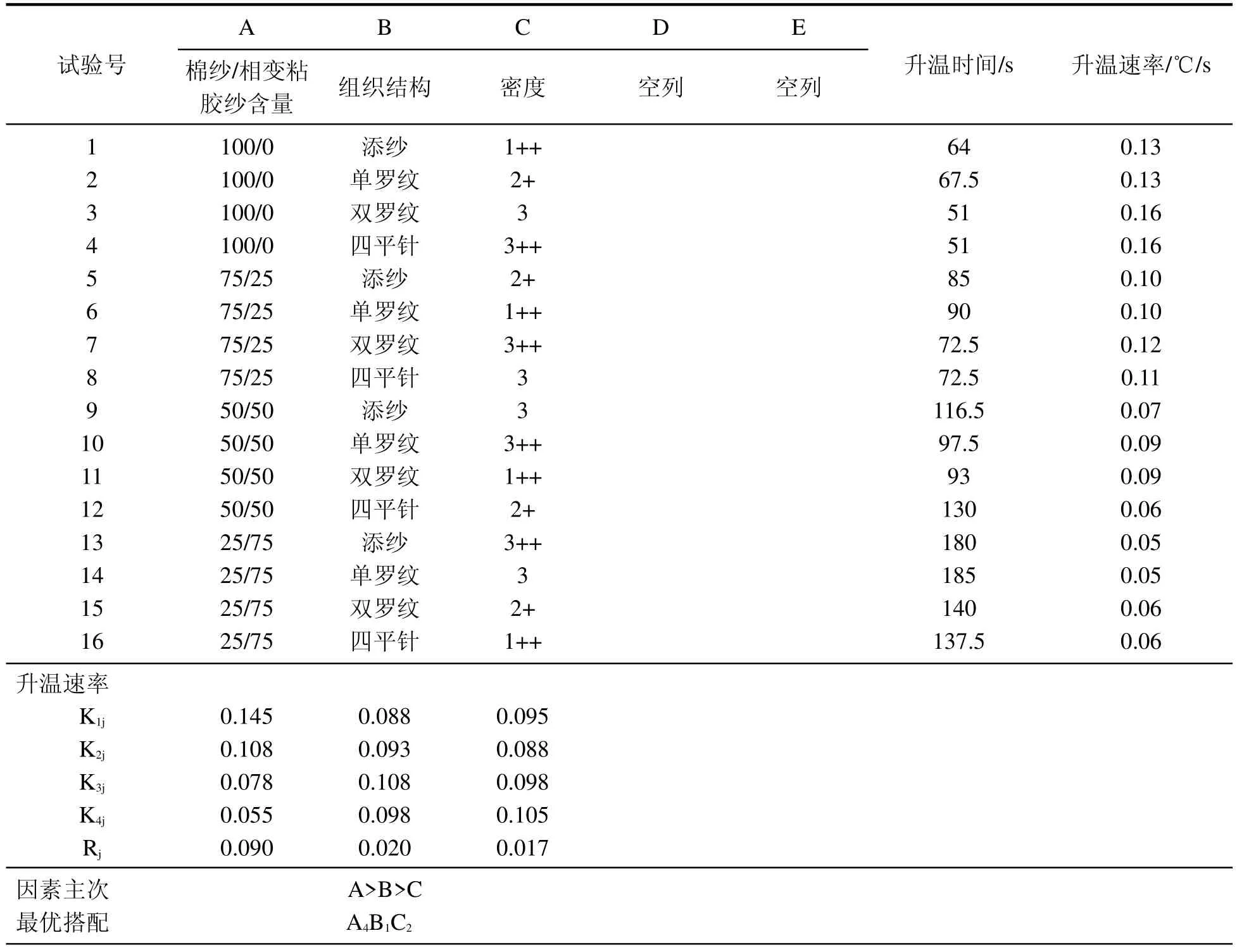

棉纱/相变粘胶纱交织针织物升温正交试验及结果分析如表4 所示。通过对织物升温速率的极差分析得出:影响织物升温速率的因素从主到次依次为交织比例(A)、组织结构(B)、织机密度(C),得到的最优搭配为A4B1C2,即相变纱与棉纱的交织比为75: 25,组织结构为添纱组织,织机密度为2+。

表4 升温正交试验及结果分析

棉纱/相变粘胶纱交织针织物降温正交试验及结果分析如表5 所示。通过对织物降温速率的极差分析得出:影响织物降温速率的因素从主到次依次为交织比例(A)、组织结构(B)、织机密度(C),得到的最优搭配为A4B1C2,即相变纱与棉纱的交织比为75: 25,组织结构为添纱组织,织机密度为2+。可以发现,降温和升温试验结果都显示最优搭配为A4B1C2。

表5 降温正交试验及结果分析

4 结语

相变材料作为新型功能材料,已广泛应用于纺织品领域,用于改善纺织品的舒适性。本文首先通过对不同比例的调温针织物的温度变化趋势进行分析,再安排正交试验,最终确定出了棉纱/相变粘胶纱交织针织物的最优搭配方案,最终得到以下结论:

(1)在升温过程中,在织物组织结构相同的条件下,相变纱添加的比例越大,升温速率越慢,棉纱/相变粘胶纱交织针织物在相变点附近时,曲线的变化程度较纯棉织物曲线缓和,说明相变材料对温度的缓冲效果显著,减缓了升温速率。

(2)在降温过程中,棉纱/相变粘胶纱交织针织物的温度变化速率较纯棉针织物小,其中最大降温温差为2℃,曲线走势随相变纱线含量的增加而变得缓和。

(3)影响织物升降温速率的因素从主到次依次为交织比例(A)、组织结构(B)、织机密度(C),得到的最优搭配为A4B1C2,即相变纱与棉纱的交织比为75: 25,组织结构为添纱组织,织机密度为2+。