某水电站2 号水轮发电机转子支臂裂纹原因分析与处理措施

丁立叶

(大唐甘肃发电有限公司碧口水力发电厂,甘肃 文县 746412)

1 电站概况

某水电站位于甘肃省文县境内,电站设计安装3 台混流式水轮发电机组,总装机容量3×80MW。电站主体工程于2007 年1 月开工建设,3 台机组于2014 年6月底投产发电。该水电站发电机型号为SF80-30/7600,转子支架采用轮辐式设计,其中10条支臂立筋板和外围环板由壁厚30mm,材质为Q345B 的钢板焊接制成,转子总重约270t(见图1)。

图1 转子支架外形图

2 情况简述

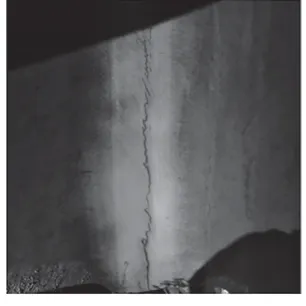

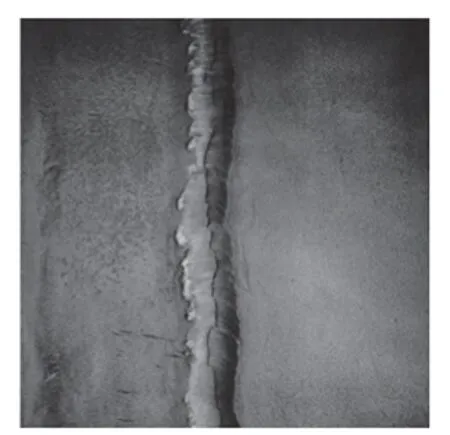

2021 年04 月15 日,该水电站按计划开展2 号机组C 级检修,在检修过程中,检查发现2 号发电机转子中心体与转子支臂连接焊缝熔合线处母材存在开裂、转子支臂与外围环板连接端部焊缝及母材存在开裂等重大设备缺陷,经现场仔细检查,10 条支臂与中心体连接两端20 条角焊缝熔合线处母材均存在不同程度开裂,其中上下端部存在支臂母材贯穿性开裂现象,有4 条焊缝熔合线自上而下存在通长裂纹,具体情况见图2、图3。

图2 转子支臂下端开裂

图3 转子支臂中部开裂

3 原因分析

缺陷发现后,立即组织专业技术人员成立攻关小组,认真细致进行讨论分析,认为造成裂纹发生的主要原因有以下3 个方面。

3.1 结构设计方面

转子支架在结构设计上存在设计缺陷,转子中心体与转子支架外围环板之间的支臂仅靠10 条厚度30mm 的钢板作为立筋承载,未设计有承载圆周方向扭矩及旋转离心力的补强加固措施,导致转子支臂承载机组旋转扭矩和轴向载荷的能力不足,经长时间运行,转子支臂在磁轭和磁极重力、旋转扭矩及离心力、电磁拉力等多重应力的频繁作用下发生疲劳开裂。

3.2 焊接工艺方面

转子支臂钢板壁厚30mm,材质为Q345B,从现场查看,转子中心体与转子支臂连接处裂纹均出现在焊缝熔合线处,此处属于焊缝热影响区,容易形成淬火组织马氏体,使近缝区的硬度提高,塑性下降,并且造成焊缝残余应力过大。转子支臂与中心体连接处在发电机转子支架运行过程应力集中部位,在制造阶段焊接工艺控制不良,在焊接过程中可能存在较大的残余应力,机组运行过程中,在焊缝残余应力、弯曲应力及剪切力综合作用下造成开裂。

3.3 运行工况方面

经查阅机组运行日志,受电网调度自动调节影响,该机组运行过程中频繁进行开停机和负荷调整、倒空等操作,每月平均开停机次数可达70 余次,每月机组负荷倒空次数最多可达200 余次,频繁的开停机和负荷调整对转子支臂所产生的交变应力加剧了疲劳开裂的速度。

4 处理方案

根据上述原因分析,计划采取裂纹修复、设计加装加强筋板的方式进行处理。处理的主要工序为:转子支臂与外围环板连接部位裂纹修复—转子中心体与支臂连接部位裂纹修复—加强筋板焊接安装。具体方案内容如下。

4.1 转子支臂与外围环板连接部位裂纹修复

(1)确保所有缺陷全部检查到位、无遗漏。采用碳弧气刨对裂纹进行清除,直至裂纹全部消失。

(2)对于母材贯穿性裂纹,在裂纹处刨开焊接“双V”型坡口,按照机组旋转方向,支臂正面开坡口深度控制在20 ~22mm,背面开坡口深度控制在12 ~13mm,坡口宽度符合国标要求;对于单侧裂纹,在裂纹处刨开焊接“单V”型坡口,坡口深度直至裂纹消失。坡口开好后,用风动砂轮机将坡口修磨平整,去除渗碳层。

(3)对坡口进行100%渗透检测,应无裂纹、气孔等缺陷。

(4)焊接工艺优先采用富Ar 气体保护焊,焊丝直径φ1.2、焊丝材质H08MnSiA;对于个别难以施焊部位可采用手工电弧焊焊接,采用J507R 焊条,焊条直径φ3.2 或φ4,焊条经300 ~350℃烘干1 小时后方可使用。

(5)焊接原则采用分段焊、对称焊的原则,单条焊缝的最大长度不得超过200mm,以控制焊接热输入量,减少或避免焊接变形。

(6)对于非贯穿性裂纹,缺陷深度大于20mm,在坡口开好后分三层进行焊接处理,每层焊缝焊接完成后,立即进行清根处理,用风铲或手锤敲击释放焊接应力;缺陷深度小于20mm 的裂纹,进行二层焊接处理。

(7)对于贯穿性裂纹,按照四层焊接、正反交替焊接的原则进行焊接处理,每层焊接完成后,同样进行清根和释放应力处理。

(8)焊接工作完成后,对焊缝表面进行打磨光滑、平整并与支臂母材同高,不得有凸出或凹陷存在,经超声波和渗透检测合格。

(9)本侧支臂焊接完成后,按照对称焊的原则,进行对侧支臂的焊接,严禁直接在相邻支臂处进行焊接,防止转子支架因局部受热造成焊接变形,影响转动部件的动平衡。

4.2 转子支臂与中心体连接部位裂纹修复

此处裂纹修复工艺与4.1 项修复工艺基本相同,仍然采用裂纹清理、补焊修磨的工艺进行处理。

4.3 加强筋板制作及焊接安装

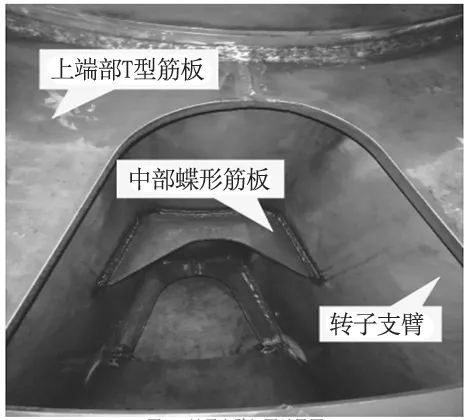

为弥补转子支臂强度不足问题,在转子中心体与转子外围环板之间的支臂上下端部,设计焊接“T”形加强筋板,加强筋板内侧与转子中心体焊接连接、外侧与外围环板焊接连接,使转子支臂与外围环板形成整体结构;在转子支臂垂直方向中部,设计焊接“蝶”形加强筋板,“蝶”形筋板内侧与转子中心体焊接连接,两侧分别与相邻的转子支臂进行焊接连接。

4.3.1 转子支臂上下端部“T”形加强筋板焊接

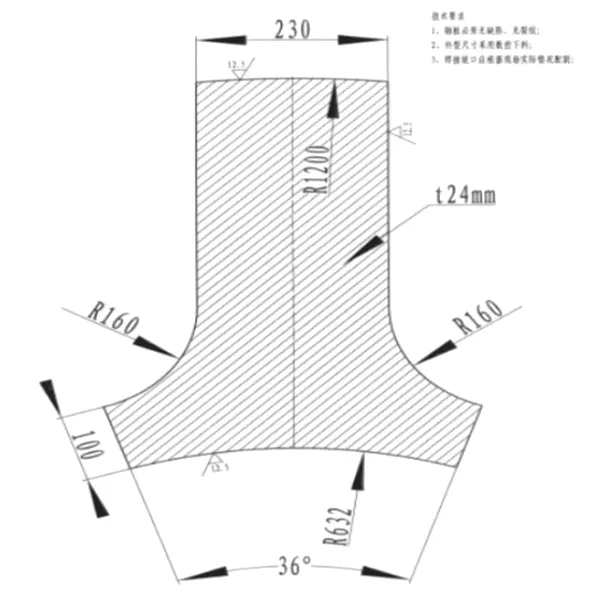

(1)根据转子中心体和转子支架外围环板实际尺寸,设计制作“T”形加强筋板(具体尺寸见图4),筋板材质采用Q345C、板厚24mm。

图4 “T”形加强筋板下料图

(2)每块加强筋板修磨完成后应进行称重,根据重量对称分配安装位置。

(3)“T”形加强筋板内侧(半径R632)与转子中心体连接端面及外侧(半径R1200)与转子外围环板连接端面,分别修磨出“K”型坡口,坡口开好后,用风动砂轮机将坡口修磨平整,去除渗碳层。

(4)将转子支臂上下端部清理打磨,修磨出“K”型坡口,对应的转子中心体和外围环板部位进行清扫打磨,去除漆皮、氧化皮等,直至露出金属光泽。

(5)焊接顺序:首先,进行“T”形加强筋板内、外侧弧形角焊缝打底焊,再进行转子支臂径向平行角焊缝打底焊,单条焊缝长度不超过200mm,否则,进行分段焊。焊接每段焊缝后立即用风铲或手锤进行敲击,释放焊接应力。

(6)焊接工艺采用富Ar 气体保护焊,焊丝直径φ1.2、焊丝材质H08MnSiA。

(7)按照对称焊接的原则,一侧“T”形加强筋板焊接完成后,进行对侧支臂加强筋板焊接,直至所有20块筋板焊接完成。

(8)所有20 块筋板打底焊完成后,再对称进行表面角焊缝的焊接,焊角高度14 ⊿,单条焊缝长度不超过200mm,否则,进行分段焊。表面角焊完成后,对焊缝表面进行打磨光滑、平整,各角焊缝焊角高度允许偏差±1mm,经超声波和磁粉合格。

4.3.2 转子支臂中部“蝶”形加强筋板焊接

(1)根据转子中心体和两相邻转子支臂际尺寸,设计制作“蝶”形加强筋板(具体尺寸见图5),筋板材质采用Q345C、板厚24mm。

图5 “蝶”形加强筋板下料图

(2)此处筋板称重分配、焊接工艺与4.3.1 项基本相同,焊接完成后,所有角焊缝修磨平整,经磁粉检测合格。

5 方案实施及效果检查

按照上述方案对所有裂纹进行了修复处理,转子支架上、中、下端部加装了“T 形”和“蝶形”筋板,补强转子支架强度,所有加装的30 块筋板总重约500kg,对于转子重量及推力负荷影响不大。具体修复情况如图6。

图6 转子支臂加固效果图

所有处理方案实施完毕后开机试验,检查机组推力、导轴承瓦温无明显变化。检查机组各部振动、摆度变化情况,具体数据如表1。

表1 2 号机转子支臂裂纹处理前后振动、摆度对比分析表

经过对上表数据的对比可以发现,转子支臂裂纹处理后,各项振摆技术参数略有增大,但数据均在国标、行标规程允许范围内,不影响机组的正常运行。经过机组近2 年的运行监视,整体运行工况稳定,转子支臂再未发生开裂情况,该问题得到了有效彻底的解决。该转子支臂裂纹的成功处理,为同类型结构的转子支臂裂纹的处理提供了一定的参考经验,对于同类问题的处理具有一定的借鉴意义。