W油田套损井组精控压裂治理技术研究与实践

熊雪

中国石油大庆油田有限责任公司第五采油厂(黑龙江大庆 163513)

0 引言

W 油田自20 世纪60 年代投入开发以来,经历了40余年的连续高效开发,2004年已经进入特高含水开发阶段[1-2]。其中,Y开发区层系内井网多、开采对象相对复杂、水驱开发效果日益变差,开采对象逐渐由河道砂等高渗透层向薄层砂和表外储层等薄差层转变[3-4]。为改善区块内油水井注采关系,提高薄差层的动用程度,先后开展了二次加密调整和三次加密调整[5],但是薄差层的动用厚度依然较低,纵向上厚油层与薄差油层相间分布,层间差异大,渗透率变异系数高,层间干扰严重[6]。为改善薄差层的渗流特性,限流法压裂技术在二三次加密油井得到广泛应用,但低渗透油藏砂体发育差、薄互层多、孔隙度低、渗透率低、非均质性强,传统限流法完井压裂[7-8],单井施工规模低,卡段较粗,面对缝间干扰和难压层的影响,无法实现低渗透油藏开发井组的有效经济动用[9]。大庆油田先后开展对应精细控制压裂技术攻关,实现了薄差层的有效动用[10-11]。

由于前期缺乏成熟高效的压裂工艺,压裂改造程度低、剩余油相对富集,在老油田开发后期选井、选层难度越来越大的情况下,套损井的压裂改造成为油井措施增产挖潜的研究热点。以W 油田为例,套损井超过10 000 口,其中套损部位在油层以上比例达60% 以上,井筒局部缩径尺寸已降低至Φ100 mm,压裂工艺管柱外径既要通过套变点,又要在油层段压裂改造时达到常规工艺管柱性能[12]。通过油藏和采油工程一体化方案设计,纵向上薄差层精细分层,研发套损井高效压裂工艺管柱,实现套损井组的精准改造和有效挖潜。

1 套损井组精准治理技术

1.1 技术原理

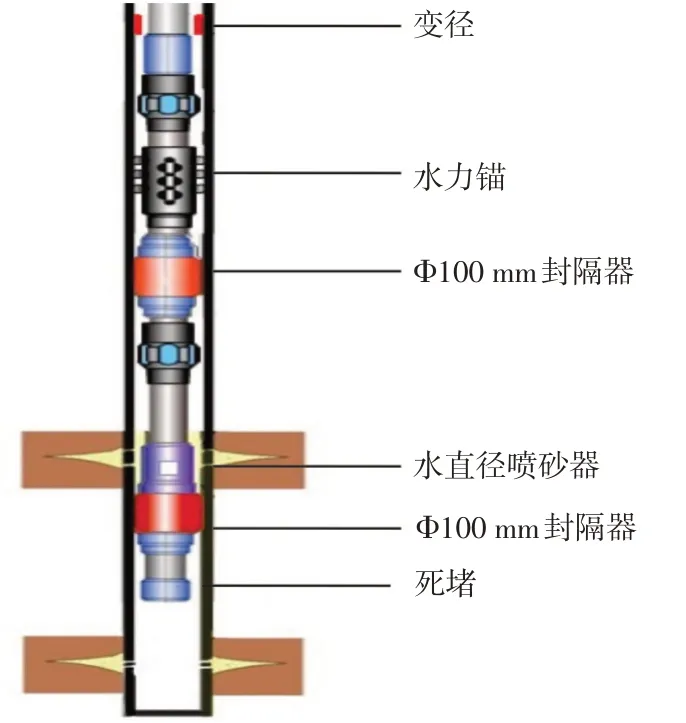

针对试验区内三次加密后砂体发育差、注采不完善、限流法压裂效果差、套损井压裂挖潜难度大等问题,通过对措施层段精分细卡,在纵向上将压裂对象由常规卡段内多小层笼统小规模压裂转变为单小层精准大规模压裂,实现目的层精准改造及有效动用。同时,完善形成了套损井双封单卡精控压裂工艺,单趟管柱压裂段数由4段升至9段,单层加砂量由80 m3升至200 m3,满足了修复后井径100 mm以上井压裂需求。工艺管柱变径点以下工具外径均为95 mm,满足井径100 mm 以上套损井多段压裂要求,主要包括小直径油管防喷阀、安全接头、水力锚、小直径封隔器、小直径导压喷砂器和导向死堵,如图1所示。

图1 套损井压裂管柱示意图

1.2 压裂选井选层原则

1)选择注水强度低或套损修复后井径100 mm以上注水井。

2)选择动用差、产液强度低、位置相对集中、未套损或套损修复后井径100 mm 以上油井。

3)油水井形成对应关系。

4)压裂油井周围至少有两个供水方向。

5)动用较差或未动用的表外薄差层为主要压裂对象。

6)动用好或连通差的层不压裂。

1.3 不同砂体加砂原则

根据砂体发育特点,同时结合油层动用情况和采出液含水级别,个性化设计不同砂体的加砂规模,对于含水率>92%、动用比例>30%的主体薄层砂不压裂,对于含水率≤92%动用程度低的非主体薄层砂,控制压裂规模,对于含水率≤90%、动用比例≤15%的表外储层,加大压裂规模(表1)。

表1 不同砂体加砂规模设计表

2 精细控制压裂方案优化设计

在W油田X开发区优选一个井组(A井组)作为典型井组开展试验,以下将对油水井精准治理方案作详细介绍。

2.1 井组概况

W油田Y开发区A井组包括水井A、油井B、油井C、油井D,为三次加密井,主要开采对象为SⅢ和QⅠ非表内、表外层,线状布井,平均射开小层数22个、射开砂岩厚度和有效厚度分别为15.4、2.2 m。水井A投注两年后全井不吸水,周围3 口油井平均日产液量4.6 t,平均日产油量0.7 t,产液强度为1.04 t/(d·m),均为低产低效井。其中油井A和油井D套损部位修复后套管井径分别为106 mm和104 mm。

2.2 试验井潜力分析

2.2.1 表外储层动用程度低

对水井A 周围连通井射孔和动用情况进行统计,结果见表2。其中,主体薄层砂为有效厚度级别[0.5,1.0)的油层,非主体薄层砂为有效厚度级别[0,0.5)的油层,表外储层为只发育砂岩厚度,有效厚度为0 的油层。由表2 可知,油层中主体薄层砂动用程度最好,动用层数、动用砂岩厚度、动用有效比例分别为87.5%、87.8%、71.7%,非主体薄层砂得到部分动用,动用层数、动用砂岩厚度、动用有效比例分别为51.4%、63.8%、65.6%,表外储层射孔层数比例最高,达67%,但动用程度最差,动用层数、动用砂岩厚度比例分别为27.8%、34.9%,这表明A 井组非主体薄层砂和表外储层仍有较大潜力。

表2 A井组连通动用情况统计表

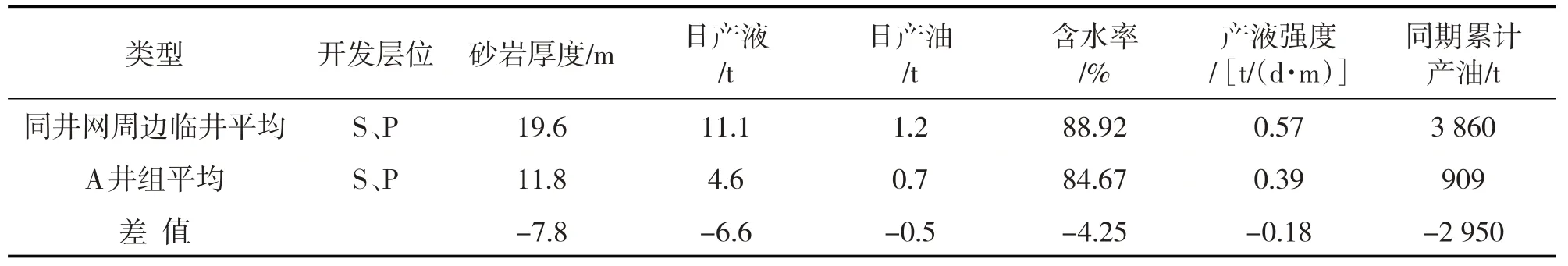

进一步分析A 井组试验前油井生产数据,见表3,油井B、油井C和油井D平均产液量、产油量分别为4.6、0.7 t/d,含水率为88.92%,与同井网周边临井相比,产液强度较低,含水率偏高,累计产油量为909 t,仅为同井网周边临井累计产量的23.5%,存在较大的剩余油潜力。

表3 A井组油井与同井网临近油井动用情况对比

2.2.2 注采两端均不受效

水井A射开小层21个,投注初期吸水比例数据显示,主体薄层砂、非主体薄层砂和表外储层动用比例分别为50%、25%和13.3%,投注30 个月,全井不吸水。油井端油井B 和油井C 日产油量分别为0.5 t、0.6 t,为低产低效井,油井端受效不明显。

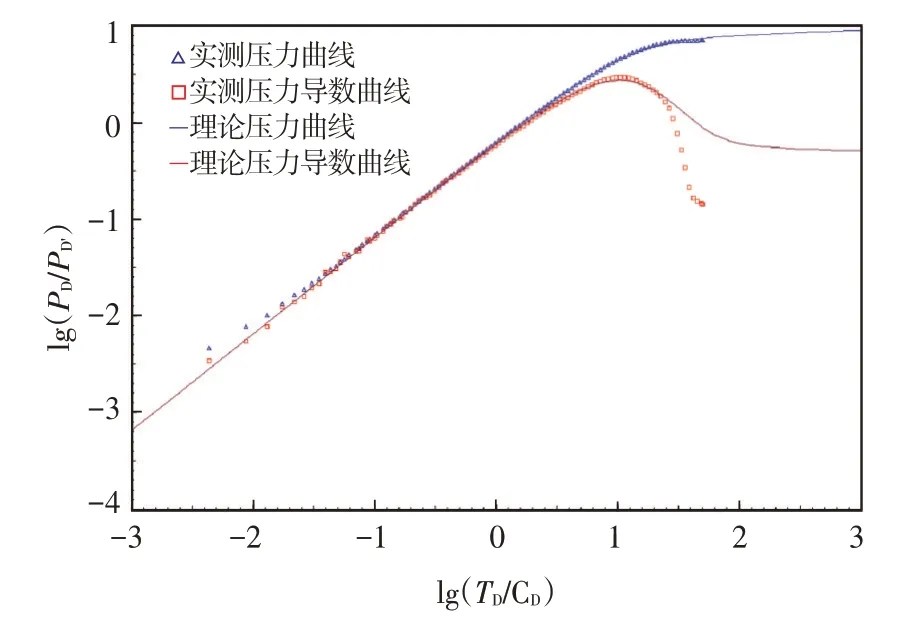

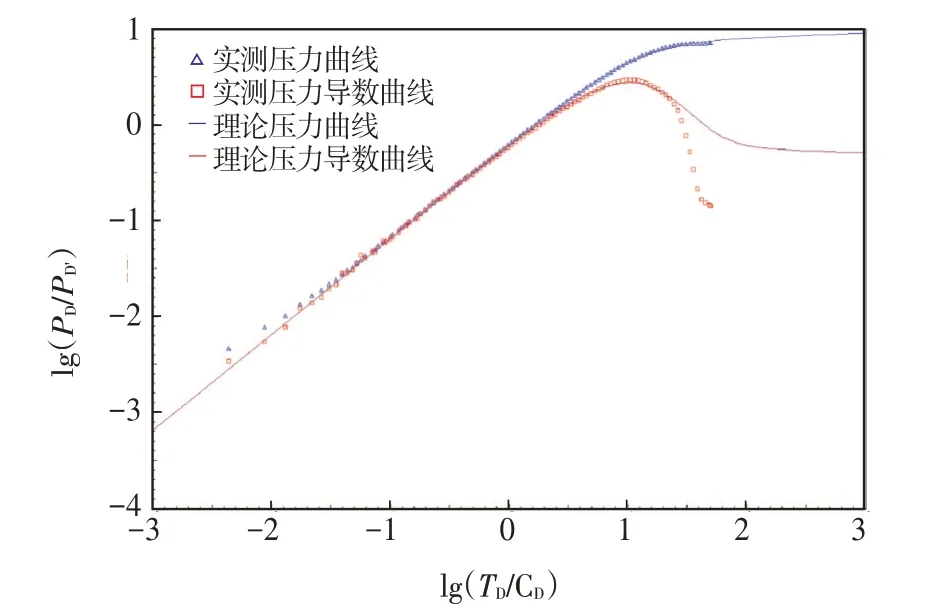

水井A 周围连通油井C 开展压力恢复曲线测试,双对数拟合分析图如图2 所示,横坐标TD/CD为无因次时间比无因次井筒储集系数,纵坐标PD、P'D分别为无因次压力和无因次压力导数。由表4 可知,试井模型为均质地层+无限大,测试结果表明,该井油藏渗透率为0.029 6 μm2,表皮系数为9.62,油井C井底存在污染需要解除。其中无因次时间为:

表4 油井C压裂前试井恢复压力曲线解释结果

图2 油井C压裂前试井曲线

无因次井筒储集系数为:

式中:r为径向距离,m;rw为井筒半径,m;h为油层厚度,m;P(r,t)为距井rm处在t时刻的地层压力,Pa;Pi为原始地层压力,Pa;B为原油体积系数,m3/m3;k为地层渗透率,D;ϕ为储层孔隙度;μ为地层流体黏度,mPa·s;qsc为井在地面标准条件下的产量,m3/s。

2.2.3 薄差层渗流阻力大,常规压裂未有效动用

Y区三次加密油井平均井距为232 m,根据不同油层渗透率与极限技术井距的关系[13],薄差层(渗透率0.007 μm2)极限技术井距为180 m,而常规限流法压裂单缝加砂量小于1.5 m3,生成裂缝长仅为10~15 m[14],无法实现薄差层的有效动用。A 井组采用限流法压裂完井,压裂砂岩厚度12.3 m,有效厚度2.3 m,初期产液量7.7 t/d,日产油1.3 t,产液强度0.63 t/(d·m),压裂效果差。

2.3 优化层段组合

在压裂层位优选上,优选油水井具有良好砂体对应关系且动用状况较差或不动用的层作为目的层,在卡段优化上充分考虑射孔、砂体对应、动用程度、难压层、缝间干扰等因素,尽可能做到细分单卡,具体原则是:难压层单卡、压前挤酸,单卡段孔数大于2个,隔层厚度大于1m。最终井组平均单井细分11个卡段,卡段小层数平均1.8个,孔数2.2个,实现单砂体精细细分改造。中心水井A 共压裂12个卡段21 个小层,与油井B 有16 个对应压裂层位,与油井C共有13个对应压裂层位,与油井D共有14个对应压裂层位。

2.4 施工参数优化

2.4.1 裂缝穿透比优选

结合油藏发育特性、井距和井网条件,建立裂缝模型[15],计算不同井网和井距条件、不同导流能力下穿透比对油井采出程度的关系曲线,得到薄差层裂缝参数优化图版。根据薄差储层裂缝参数优化图版(图3),充分考虑水驱效果及控制油井含水,设计水井穿透比控制在10%~15%,油井穿透比控制在15%~20%,油水井最长可间接缩小79 m 井距,可使油水井建立有效驱替压差,实现有效动用。

图3 薄差层裂缝参数优化图版

2.4.2 加砂量优化

根据油井层位发育情况、动用情况和设计穿透比参数开展个性化的压裂规模设计,对于含水率<92%,动用比例低于15%的主体薄层砂,单个卡段加砂量控制在10~20 m3,对于含水率<92%或者动用比例≤15%的非主体薄层砂和表外储层油层,加大单卡段的加砂规模,保证单孔排量高于1.0 m3/min,加砂量30~40 m3。

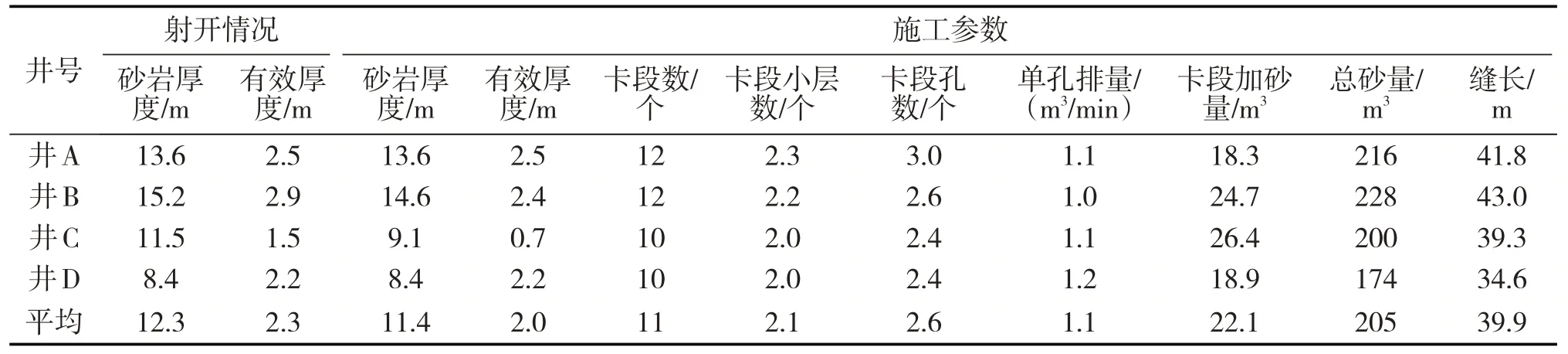

如表5 所示,A 井组平均压裂砂岩厚度11.4 m,有效厚度2.0 m,卡段数11个,卡段孔数2.6个,卡段小层数2.1个,卡段加砂量为22.1 m3,平均单井总加砂量205 m3,加砂规模是限流法压裂的6倍,造缝长度达到了39.9 m,保证了薄差层的有效经济动用。

表5 A井组压裂施工参数

2.5 周围油水井配套调整

A 井组压裂后,开展了周围油水井及时的方案调整。对于注采关系不完善的方向,开展二次加密水井补孔作业,射开QⅠ薄差层,缩小注采井距,完善注采关系,为压裂油井补充或增加供水方向;开展水井细分调整,加强薄差层位注水,对于发育较好的主体薄层砂采用周期控制注水的方式;对于吸水能力变差的水井,及时采用酸化措施,提高注入量。措施油井及时换大泵和调大参数,及时释放地层能量,增大产量。油水井及时方案调整有助于保障压裂效果,延长压裂有效期。

3 压裂效果分析

3.1 增产增注效果

A 井组精细控制压裂后取得较好试验效果(表6),其中水井压后及时细分,根据对应压裂层位,由压前3个注水层段,细分至7个,初期日增注56 m3,3口油井压后初期平均单井日增液29.5 t,日增油6.8 t,增液强度为8.1 t/(d·m),达到了同区块常规压裂的3.5倍,取得了很好的增注增油效果。

表6 A井组精细控制压裂效果对比

3.2 油层动用厚度

如表7 所示,低渗透层动用程度得到较大幅度提高,其中水井由压前全井不动用,目前全井层数动用比例、砂岩厚度动用比例和有效厚度动用比例与投注初期相比,分别提高了42.9%、53.1%、56.0%。井D 全井共压裂16 个小层,压后13 个小层得到动用,全井12 个表外储层,精准综合治理后全部均得到动用,层数动用比例、砂岩动用比例和有效动用比例分别提高了40.1%、25%、22.8%。

表7 A井组油层动用情况统计表

3.3 油层表皮系数

由油井C 压裂前后的压力双对数曲线(图2 和图4)可以看出,试压裂前双对数曲线上的拐点明显下移,关井时间由压裂前94 h减少为压裂后72 h,渗透率由压裂前的0.029 6 μm2上升到0.124 3 μm2,流动系数由0.027 5 μm2·m/(mPa·s)增加到0.121 4 μm2·m/(mPa·s),表皮系数由9.62下降为-0.73,地层压力由10.37 MPa 上升到11.27 MPa,地层能量得到了及时补充,压裂效果明显。

图4 油井C压裂后试井曲线

3.4 经济效益评价

依据公式(5)对A 井组压裂经济效益进行计算[16],该井组精细控制压裂总费用为560万元,阶段有效期超过4年,目前单井产油量仍高于压裂前,阶段内累计增油量达9 620 t,创造经济效益为1 362.2万元,投入产出比为1∶3.4。精细控制压裂累计增油量和经济效益均远高于普通压裂,且投入产出比更高。

式中:D为累计增油量,9 620 t;M为原油价格,3 405.34元/t;C为吨油操作成本,888.70元/t;T为税率,25%。

4 结论

1)在传统层位优选卡段优化、裂缝参数优化、加大加砂规模基础上,完善了套损井双封单卡精细控制压裂工艺,单趟管柱压裂段数由4段升至9段,单层加砂量由80 m3升至200 m3,满足了修复后井径100 mm以上低产油井的有效动用压裂需求。

2)A 井组精控压裂治理后,水井端动用比例增加42.9%,砂岩厚度动用比例增加45%;油井端初期日增液32.5 t,日增油8.2 t,增液强度为同区块常规井的3.5倍,井组投入产出比为1∶3.4,累计产生经济效益1 362.2万元,实现了套损井组的增产改造挖潜。

3)油井采取压裂措施后,对周围连通水井开展补孔、酸化等措施和细分等方案调整,这些是延长压裂有效期的必要手段。