基于机器视觉的多巷道自动化立体仓库货位透明化分配方法

东纯海

(国网天津市电力公司物资公司,天津 300300)

在社会物资生产和运输过程中,仓储占据着重要的地位,完美衔接了供应链中生产、配送等多个环节[1]。随着仓库需求越来越高,近年来出现一种多巷道自动化立体仓库,由于其具有占地面积小、智能化程度高的特点,已经被广泛应用至多个企业。实际操作过程中,自动化立体仓库需要存储的货物种类繁多[2],如若不能进行良好的货位分配,仓储物流整体效率会受到极大影响。

文献[3]应用缩减问题解空间的思想,建立货位分配策略。根据待存储货物之间的关联性,建立关联网络并进行聚类分析,将同属一类的货物摆放至同一区域,形成最终货位分配方案。但当货物量较大时,该方法生成的分配结果较为混乱。文献[4]基于堆垛机运行速度,明确仓储存储系统日常工作模式。再针对出入库时间、货架稳定性,建立符合实际要求的货位分配模型,并通过改进遗传算法求得模型最优解。但是,该方法计算复杂度较高。文献[5]针对智能仓库储位分配问题进行研究,依据历史订单信息货物每一类商品的周转率、关联度,再建立以最大关联度为目标的数学模型, 最终在启发式算法的作用下,求解最优分配结果。但是,该方法出库效率较低。

考虑到立体仓库货位分配过程中,判断货位是否属于空闲状态是一个十分重要的环节。为此,文中运用机器视觉技术,设计一种透明化分配方法,实现多巷道自动化立体仓库货位的合理分配。从实验测试结果可以看出,执行文中设计方法生成的货位分配方案后,有效提升了订单出库效率。

1 设计以机器视觉为基础的多巷道自动化立体仓库货位透明化分配方法

1.1 建立自动化立体仓库货位分区方案

考虑到立体仓库的货物存取都需要依托于机械设备,文中从堆垛机作业形式入手,明确堆垛机在巷道内的搬运能力。多巷道自动化立体仓库中的堆垛机大部分采用复合作业模式[6],也就是说堆垛机会将一条入库指令和一条出库指令组合起来进行执行,从而提升货物运输效率。结合堆垛机复合作业工作特点和每种货物的质量特点,建立货位分区方案。将整个立体仓库划分为多个区域,每个区域放置一种或几种货物。

为了更好地满足自动化立体仓库出入库需求,本文运用ABC分类法对存储货物进行分类,以一个3行9列的货架为例,最终货位分区结果如图1所示。

根据图1可知,在ABC分类法的作用下,货架内货位被划分为3个区域。3个区域与仓库出入口之间的距离排序为A>B>C,不同区域的货物出入库效率排序结果也是A>B>C。在实际货位分区过程中,可以根据货物的出入库频率,确定其具体的分配位置。

1.2 设计基于机器视觉的货位识别算法

货位分区完成后,根据待存储货物类别确定其放置的大概区域,在通过机器视觉技术,识别区域内货架上的空闲货位放置货物。文中提出在堆垛机上安装标定后的工业相机,实时采集多巷道自动化立体仓库现场货架图像,将采集图像的色彩空间从RGB转换为HSV,并进行归一化处理,完成图像分割前的预处理工作。

本文依托Onecut算法[7]完成货架图像分割的,针对图像建立颜色直方图,划分图像的前景和背景,形成如下所示能量模型:

(1)

根据最小化熵函数对能量函数进一步分析,计算前景与背景最小重叠像素,重叠惩罚表达公式为:

(2)

公式中,I表示重叠惩罚项。在Onecut算法的作用下,将前景信息包围在矩形内,完成相机采集图像的分割:

(3)

公式中,F表示膨胀算子,θ表示平滑项。最后,运用Graphcut算法求取最小化的能量函数,得到货架图像分割结果。图像分割技术后,保留了目标物体,再运用Canny边缘检测算法获取货架轮廓信息[8],明确当前货架内各个货位的空闲情况。至此,依托机器视觉技术完成有效货位的识别,并透明化展示多巷道自动化立体仓库货位状态。

1.3 构建货位透明化分配数学模型

考虑到仓库内存储的货物中存在使用频率较高的货物,这类货物极有可能频繁出入库。因此,在货位分配时需要将其存放在距离门口较近的货架,实现出入库运行时间的减少。出入库运行时间,会受到堆垛机运行速度、货位和进出口之间的距离影响[9],具体计算公式如下所示:

fxy=

(4)

公式中,x表示仓库货位横坐标,y表示仓库货位纵坐标,L表示货位水平长度,H表示货位垂直高度,f表示从货位处运行到仓库出入口端的耗时,max表示最大值,σ表示堆垛机运行速度。

通常情况下,将企业整个生产周期内进出库时间相加,即可得出堆垛机作业总时间,则有:

(5)

(6)

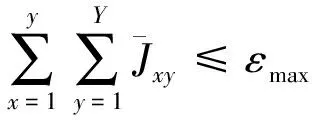

自动化立体仓库与平面仓库不同,货物存储时需要考虑货架的载重能力,确保放置的货物不超出货架承重能力,对此提出货位透明化分配数学模型对应的约束公式:

(7)

公式中,εmax表示货架最大承重能力。

文中以货物出入库运行时间为考量,基于上述约束条件,建立以出入库效率最高为目标的仓库货位分配函数:

(8)

公式中,ρ表示目标函数,min表示最小值。

1.4 生成最优货位分配方案

对于上述构建的货位分配模型,文中采用决策树搜索算法[10],得到多种货位分配方案,再通过对比每种分配方案的收益指标,生成最优货位分配方案。多种货位分配方案的排序结果为:

c1,j≥c2,j≥…≥ca,j≥…≥cb,j

(9)

公式中,j表示待分配货物,a表示货位分配方案,b表示货位分配方案总数量,c表示分配方案对应的收益指标。

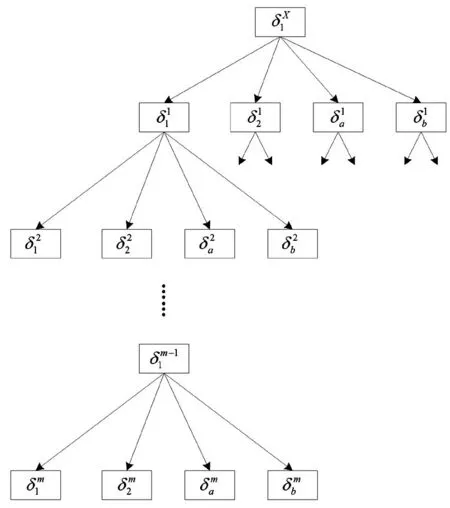

按照分配方案排序结果建立分配指导表。表的行数由待分配货物数量确定,表的列数受货位分配方案数量的影响。根据自动化立体仓库货位分配指导表,建立图2所示的货位分配决策树。

图2 货位分配决策树

根据图2可知,通过决策树算法进行最优货位分配方案选取时,需要先针对根节点下一层的各个货位分配方案进行深度优先遍历,结合分配约束条件将第一层中不符合要求的方案直接剔除,达到修建决策树的目的。再针对符合要求的方案下一层包含的货位分配方案进行遍历分析,按照同样的方式去除不可行方案,汇总所有满足约束条件的分配方案。根据每种方案的货物出入库运行时间对各方案进行排序,获取最优货位分配方案。

2 实 验

2.1 实验准备

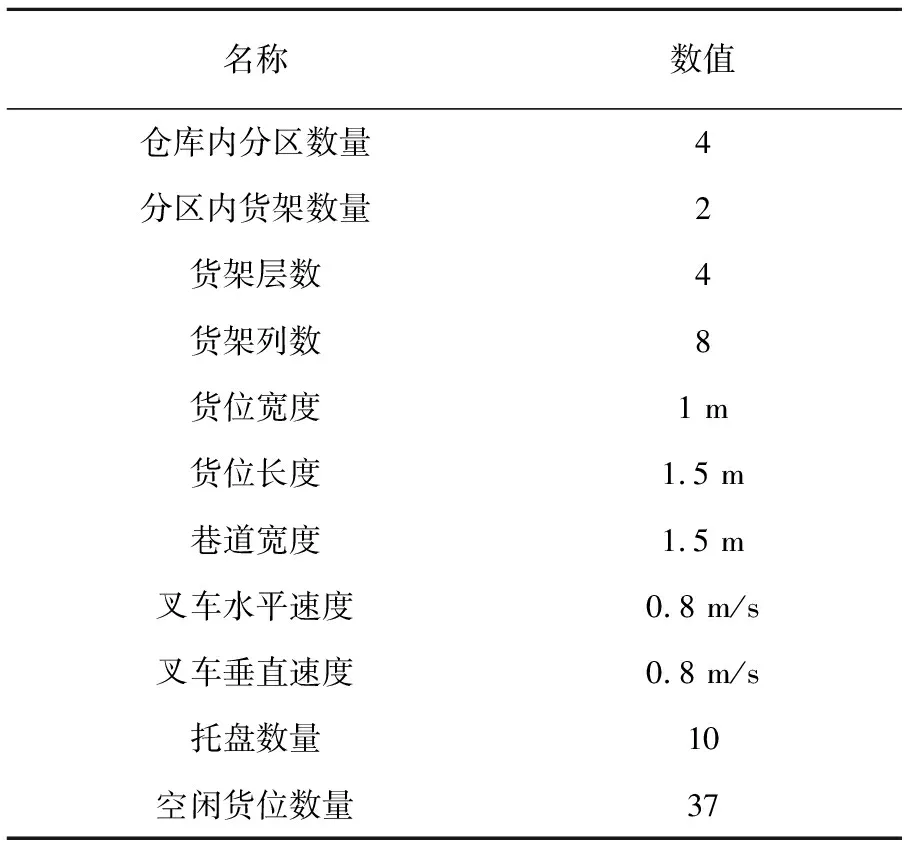

为了验证本文提出立体仓库货位分配方法的有效性,选定某中型企业为研究对象,该企业内的自动化生产线有配套的多巷道自动化立体仓库,仓库内包含多排货架,且每两排货架之间是一条可供机器运行的巷道,符合实验要求。针对该企业的立体仓库进行调查,得到表1所示的基本参数信息。

表1 基本参数

在表1所示的基本参数条件下,完成生产货物的存储和运输。在实验开始之前,为了加强货位分配结果的直观性,根据生产产品的周转率,将产品主要划分为3类。其中,黑色标注表示产品的周转率在6~10之间,该类货物出入库频率较高。橙色标注的产品周转率为3~6,该类产品的出入库频率中等,而周转率为0~3的产品,标注为白色。

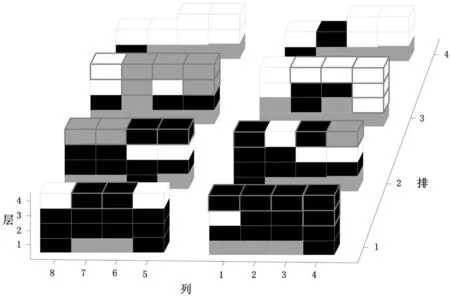

通过了解可知,该企业的立体仓库已经放置了部分产品,入库前的存储状态如图3所示。

图3 入库前仓库存储状态

从图3可以看出,仓库内当前各货架上均有空位,实验过程中需要将待存储的货物合理分配至有效货位。

2.2 货位分配结果

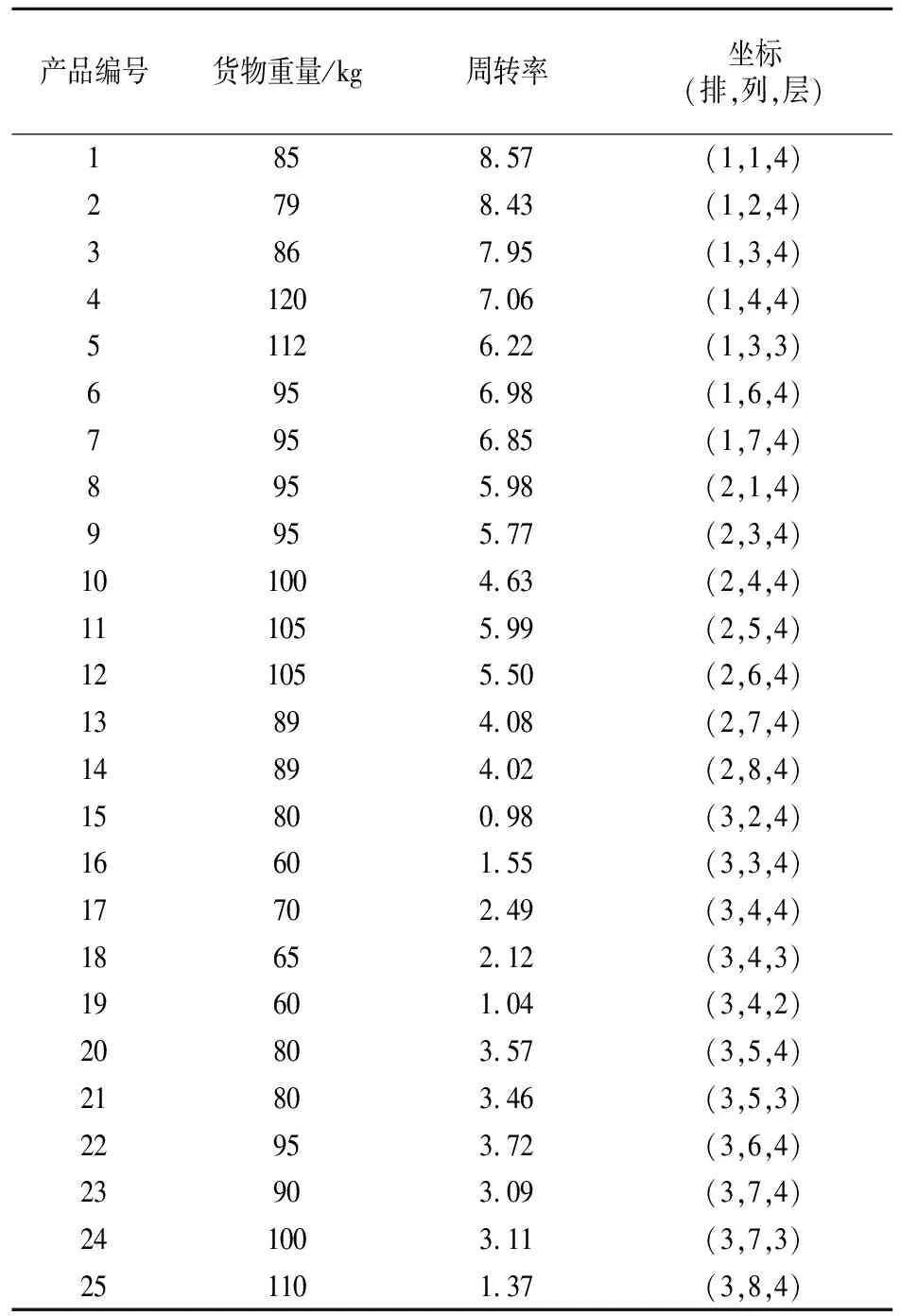

货位分配之前,仓库管理员需要对待存储的货物进行标签扫描,完成货物入库信息的核对。本次实验设置待入库的产品中,周转率在 0~3范围内的产品需要分配11个货位,周转率为3~5的产品需要分配7个货位,其余产品的周转率范围均在6~10之间,这部分产品也需要7个货位。针对上述货物分配要求,应用文中提出的以机器视觉为基础的货位分配方法进行分析,得到最优货位分配方案,按照该方案进行入库存储后,入库后仓库存储状态如图4所示。

图4 入库后仓库存储状态

针对图4所示的入库后仓库存储状态进行分析,明确新入库产品的货位坐标,得到表2。

表2 货位分配坐标

根据图4和表2可知,文中提出的货位分配方法应用后,成功将待存储产品中周转率较高产品集中分配在第一、二排货架,确保产品可以快速出口。其余产品也都按照周转率,分配在了合适的货位。从货位分配结果来看,这种分配结果可以缩短产品出入库距离和时间,表明文中提出的分配方法具有可行性。

2.3 出库效率对比

本次实验过程中,还选用了基于粒子群算法、基于商品关联度的分配算法,对上述待入库产品进行货位分配,得到图5所示的分配结果。

图5 两种方法的货位分配结果

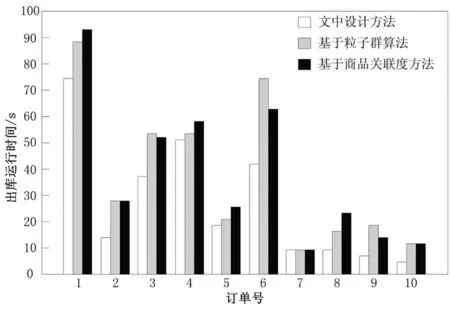

针对不同分配方法得到的货物分配结果,针对10个订单进行产品出库,得到图6所示的出库运行时间对比结果。

图6 不同货位分配方法的订单出库运行时间对比

根据图6可知,应用文中提出方法进行货位分配后,总订单出库运行时间为283 s,而其他两种方法得出的货位分配方案执行后,10个订单出库运行总时间分别为375 s、372 s。针对上述订单出库运行时间进行计算可知,运用文中提出的方法进行透明化货位分配,可以保证出库效率提升24.53%、23.92%,提升自动化立体仓库的整体作业效率。

3 结 论

多巷道自动化立体仓库的广泛应用,使得仓库内货位分配问题成为企业需要解决的主要问题。文中提出将机器视觉技术应用在货位分配过程中,针对当前立体仓库内货架上货位的空闲情况进行识别,在此基础上建立分配模型,明确待存储货物运送的最佳位置,更加准确地掌握了立体仓库内空闲货位坐标,结合产品周转率将货物放置于合适位置,而且与传统分配方法相比,所提方法分配结果有利于出库效率的提升。