加速可靠性试验方法研究

施成

(中国电科芯片技术研究院,重庆 400060)

引言

近年来,我国越来越重视武器装备的发展,其“贮存周期长、一次性使用”的特点,要求元器件、材料、结构、工艺设计等方面具有稳定的贮存可靠性,相关方面明确要求重点型号电子元器件必须满足“15~32 年”的贮存寿命要求。用传统的可靠性试验对此类产品进行可靠性评估和寿命预测会耗费大量的财力和精力,且在工程上实现也有一定挑战,为了解决这一问题,研究者们提出了加速可靠性试验。

国家军用标准GJB 451-90《可靠性维修性术语》给出了可关于靠性加速试验的定义,加速可靠性试验是一种为了缩短产品试验时间而采用比产品在正常使用环境更加严酷的试验环境的试验。加速可靠性试验可以帮助制造商预测产品在使用寿命内的故障率,进而确定所需的保修期限、维修计划和相关成本。进行加速可靠性试验的主要原因是产品的使用寿命一般较长。在实际使用中,许多产品需要处理复杂的环境条件,如高温、低温、潮湿、振动、电磁干扰等,这些因素都会对产品的可靠性产生影响,导致故障率增加。通过加速试验,可以在相对较短的时间内模拟出产品在正常使用寿命内所经历的各种环境条件,从而获取产品在不同情况下的可靠性数据,为设计改进、故障分析和生产决策提供依据。同时,加速试验还可以在产品上市前,通过对产品的可靠性进行严格测试,避免因产品故障导致的用户投诉和损失,保证产品质量和可靠性。

综上所述,加速可靠性试验的研究有着重要的意义,加速可靠性试验主要有加速寿命试验[1-3](Accelerated Life Testing,ALT)、可靠性强化试验[4,5](Reliability Enhancement Testing,RET)和加速退化试验[6](Accelerated Degradation Test,ADT)。下面就加速试验模型和三种加速可靠性试验进行阐述。

1 加速试验模型

加速试验[7]可在更短时间内查明产品的失效原因,通过收集的失效数据快速评定产品的可靠性指标。加速模型[8]是一种通过放大某些物理过程的影响来研究这些过程的实验模型。加速因子指的是用来对物理过程进行加速的工具,如微波、强磁场等。而加速试验是指利用加速模型和加速因子进行的试验。一般来说,加速因子越强,就能达到更高的加速效果,但同时也会产生更多的副作用和误差。通过对加速模型和加速因子的选择和优化,可以获得更准确的实验结果。在加速试验领域,有几种常见的加速模型,如阿伦尼斯(Arrhenius)模型、逆幂率(Coffin-Manson)模型、单应力艾林(Eyring)模型和广义艾林(Eyring)模型。以下为几种结合具体试验应力的加速模型及其相关因子,如表1 所示。

表 2HALT 与HASS 对比

2 加速可靠性试验方法

2.1 加速寿命试验(ALT)

加速寿命试验是一种统计试验,是通过加大外部应力使产品在更短时间内失效,收集产品寿命与应力之间的关系数据来构建模型,然后根据模型来推测产品在正常应力水平下的寿命特点,这整个过程中产品的失效机理是不变的。由于 ALT 可以在不进行完整寿命测试的情况下对产品进行寿命估计,因此它是一种非常节省成本的方法。ALT 可以分为两个主要的领域:定性和定量ALT。定性ALT 可以实现故障识别和失效模式的识别,而定量ALT 可以实现对产品寿命的推断,具体可表现为产品的寿命特性,如平均无故障时间。按照施加试验应力的差异,加速寿命试验一般可分为恒定应力试验[9]、步进应力试验[10]和序进应力试验[11]。如图1 所示。

图1 应力-时间关系图

2.1.1 恒定应力加速寿命试验

所施加的应力为一恒定值的试验为恒定应力试验,如图1(a)所示。恒定应力试验模型成熟,设备相对简单,试验条件容易实现,试验结果的误差也较小。但也有着试验所需试样多,试验时间较长的缺点。恒定应力试验应用广泛,在试验设计及实施时,一般首先会进行试验应力的选择,然后确定测量参数、每种应力的最高和最低水平及其间隔、各组应力水平下的试验样品数、应力水平级差、确定试验时间、确定试验周期、失效判据,最后对试验数据进行整理分析。

2.1.2 步进应力加速寿命试验

所施加的应力按一定时间间隔阶梯式地增加的试验为步进应力试验,如图1(b)所示。步进应力试验可以通过短时间内试样的失效,在保证试样安全的前提下分析确定可承受的极限水平,从而掌握产品的失效模式和失效机理。其可取之处是试验所用样品数量较少,试验周期短。但是试验结果误差较大,试验数据的统计分析较为困难。

2.1.3 序进应力加速寿命试验

所施加的应力按时间等速增加的试验为步进应力试验,如图1(c)所示。该试验效率最高,但是试验装置价格昂贵,需要专门的装置产生符合要求的加速应力,相关研究和应用较少。

2.2 可靠性强化试验(RET)

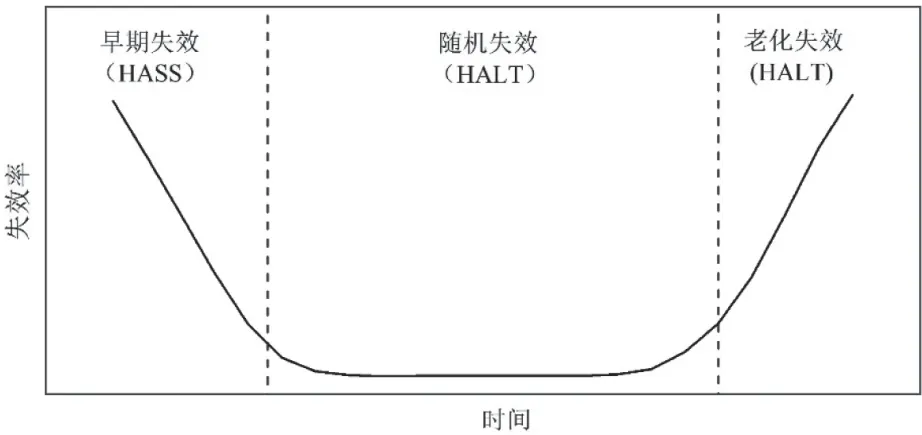

可靠性强化试验包括高加速应力筛选[12](Highly Accelerated Stress Screening,HASS)和高加速寿命试验[13](Highly Accelerated Life Testing,HALT)。对生产商来说,当一种新产品被设计和制造时,产品总希望被认为是可靠性高的,这也就意味着产品能够抵抗由一系列已识别的压力引起的故障,并且制造过程中生产的产品没有缺陷。制造产品的失效一般可分为三种类型:工艺或材料缺陷等导致的早期失效,由于产品的“强度”相对于外部压力来说太弱而导致的随机失效,以及由于产品长期服役产生的老化失效。高加速寿命测试(HALT)旨在减轻后两种失效,而高加速应力筛选 (HASS)旨在减轻第一种失效。图2 显示了一个“浴盆”曲线,表示失效率作为时间的函数。

图2 浴盆曲线

2.2.1 高加速寿命试验(HALT)

HALT 是一种用于评估产品可靠性和耐久性的测试方法,旨在通过短时间内对产品进行极限环境条件下的测试,加速潜在故障的产生和产品失效的过程,帮助发现和解决产品设计和制造中的潜在问题。HALT 测试通常包括环境压力梯度测试、振动测试、温度极限测试和功能极限测试。通过HALT 测试,制造商可以在产品开发的早期阶段发现和解决潜在的设计或制造缺陷,改进产品的可靠性和耐久性,并提高产品在实际使用环境中的表现。HALT 本质上是一个 TAAF 循环迭代过程,其试验、分析、改进流程图如图3 所示。

图3 试验、分析、改进流程图

2.2.2 高加速应力筛选(HALT)

HASS 是一种用于筛选产品可靠性和缺陷的测试方法。HASS 测试通常包括确定应力界限、施加应力、监测和筛选。HASS 测试的目的是提前发现和排除产品制造过程中的潜在缺陷,以提高产品质量和可靠性。通过施加高强度的环境应力,HASS 可以帮助制造商筛选出在实际使用环境中可能出现问题的产品,并采取相应的措施来改进设计、制造和组装流程,以确保交付给客户的产品质量符合要求。HALT 与HASS 均为可靠性强化试验,但是也有一些明显的区别。如表2 所示。

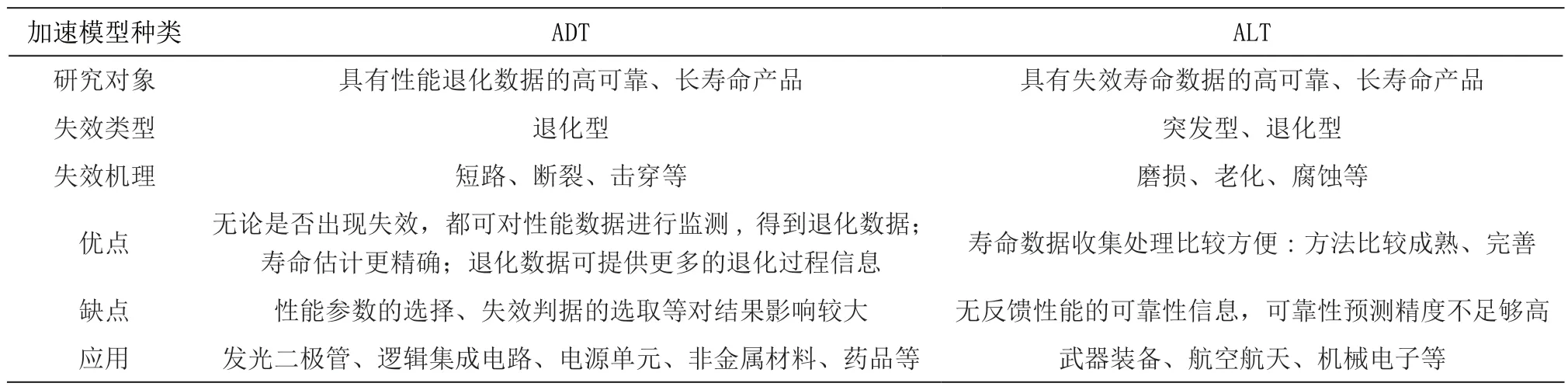

2.3 加速退化试验(ADT)

ADT 与其他加速可靠性试验原理大致相同,不同的是ADT 主要是通过收集产品超出常规应力水平下的有关性能退化的数据去推导和预估一般水平下产品的寿命特点。ADT 是 ALT 的替代方案,在 ALT 中,产品在各种环境条件下进行测试,收集的数据要么是项目失败的时间,要么是测试结束的时间点(审查时间)。 相比之下,ADT 更关注的是导致物品随时间退化、导致故障的实际物理过程。ADT 通常将失效定义为硬失效或软失效。在硬失效的状态下产品会停止工作,而在软失效的状态下,产品性能降低至某个定义的阈值。大多数 ADT 应用程序在测试中使用软失效。对于高可靠性的项目,在正常使用条件下观察到的退化率将非常低,以至于项目在测试过程中几乎不会出现退化。通过在加速条件下对产品进行测试,增加产品性能下降的概率,可以更好地收集退化数据。ADT 与ALT 明显的区别如表3 所示。

表3 ADT 与ALT 对比

3 结束语

本文主要介绍了几种加速寿命方法及其相互关系,ALT 的目标是收集能够预测产品使用寿命的数据,为估计或预测可靠性提供了定量数据。HALT 的目标是强制失败,以便识别和纠正产品设计中的弱点,为识别设计缺陷提供了失效模式的定性数据。HASS 目标是识别和纠正制造过程中的问题,并在产品发货给客户之前剔除有缺陷的产品。ADT 则是通过加强应力获得产品的退化数据来外推和预估可靠性。因此,加速可靠性方法的研究对提高产品可靠性有着重要的意义。