汽油加氢装置国ⅥB 汽油烯烃优化调控技术应用

秦 绮,吴 昊,王力强,许荣峰,谢 骞,闫军红

(中国石油宁夏石化公司,宁夏银川 750026)

中国石油宁夏石化120×104t/a 汽油加氢脱硫装置采用中国石油大学(北京)研发的GARDES 工艺技术,对催化汽油进行加氢脱硫精制,由中国石油天然气华东勘察设计院设计,原设计为生产满足国Ⅳ标准的汽油组分,并为进一步调和满足国Ⅴ标准的汽油留有余地。该装置于2013 年10 月15 日投产产出合格产品。由于国内成品油标准升级迭代步伐迅猛,为适应市场环境变化,2017 年7 月对加氢脱硫部分换热网络进行优化改造,并升级采用GARDES-Ⅱ系列催化剂[1],以实现汽油池调和满足国ⅥA/国ⅥB 标准汽油的需求。本文对装置进行升级改造后运行期间存在的技术瓶颈、关键问题进行剖析。

1 技术应用情况

目前,国内汽油池实现降烯烃和保辛烷值主要有三种途径,即开发FCC 降烯烃和保辛烷值的催化剂及其工艺;通过FCC 汽油加氢改质将烯烃转化为高辛烷值的异构烷烃和芳烃;炼油厂新建或扩建高辛烷值汽油调和组分的生产装置。上述三种途径主要对应三种工艺技术:FCC 降烯烃/保辛烷值技术、FCC 汽油加氢改质技术和其他高辛烷值汽油调和组分生产技术。

1.1 FCC 降烯烃/保辛烷值技术

在整个汽油池中,催化汽油是高烯烃组分,而中石油催化汽油占比较高;面对新要求,催化裂化装置深度降烯烃的需求更加迫切。与中石化相比,中石油催化汽油的平均烯烃含量偏高,要满足国ⅥB 汽油标准,进一步深度降低汽油烯烃含量,必将导致汽油辛烷值的大幅损失。因此,亟需开发深度降烯烃兼顾辛烷值的催化剂及工艺技术。

1.2 FCC 汽油加氢改质技术

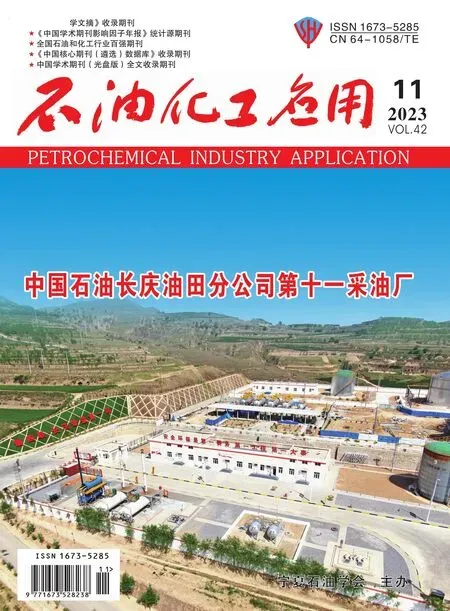

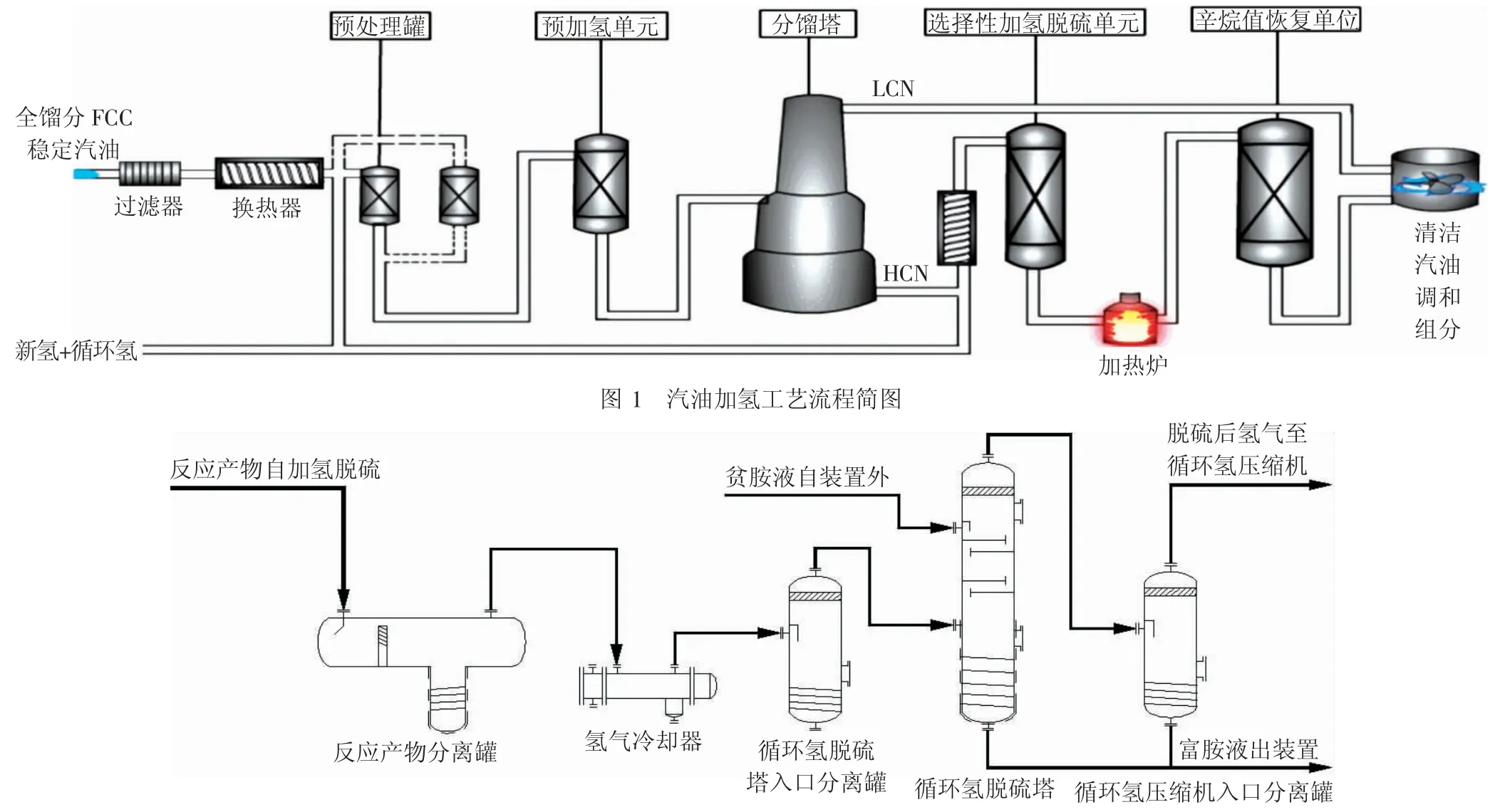

宁夏石化120×104t/a 汽油加氢脱硫装置主要包括预加氢与加氢脱硫两个单元,工艺流程见图1。其中,预加氢单元实现对轻组分中的硫元素转移至重组分,并实现轻重汽油组分切割后,重汽油进入加氢脱硫单元,通过选择性加氢脱硫反应,脱除重汽油中含硫化合物,并在辛烷值恢复反应器通过异构化和芳构化反应提高加氢产物的辛烷值,加氢反应产物分离罐进行油气水三相分离。加氢反应产物分离罐气相组分经循环氢冷却器冷却自下部进入循环氢脱硫塔,从塔顶部注入贫胺液(质量分数为25%的MDEA 水溶液),塔内逆向接触脱除H2S,富胺液自塔底流出送出装置再生后循环使用。脱硫后气体经脱液后利用循环氢压缩机升压,与补充氢混合后在加氢脱硫单元系统内循环使用,在反应系统参与反应的进行并维持反应必须的氢分压、带走反应生成热。循环氢脱硫系统工艺流程见图2。

图2 循环氢脱硫系统工艺流程

2 生产运行情况

2020 年9 月检修后开车成功,直接产出满足国ⅥA标准清洁汽油调和组分。根据产品质量要求,预加氢反应器入口温度为108 ℃,床层温升约为5 ℃;选择性加氢脱硫反应器R-201 入口温度为220 ℃,床层温升约为18 ℃;辛烷值恢复反应器R-202 入口温度为360 ℃,床层温升为0,轻汽油抽出比基本维持在32%。

本次开工后催化汽油原料与轻、重汽油产品总硫含量较为稳定,原料总硫含量平均为79.10 mg/kg;重汽油产品总硫含量平均为11.17 mg/kg;轻汽油产品总硫含量平均为6.83 mg/kg。目前产品加氢脱硫效果略过剩。

原料烯烃含量平均为35.2%;芳烃含量平均为15.3%。而经切割塔后的重汽油原料烯烃含量平均为34.2%;芳烃含量平均为21.9%。重汽油经加氢改质后产品烯烃含量平均为24.5%;芳烃含量平均为22.3%。对比重汽油原料与产品族组成可知,重汽油烯烃含量降幅约为9.7%。

原料辛烷值平均为90.5 个单位,重汽油原料辛烷值平均为88.1 个单位,重汽油产品辛烷值平均为85.2个单位,由此得出,重汽油辛烷值平均损失为2.9 个单位。结合族组成数据可以看出,重汽油损失1 个单位的辛烷值约相当于3%的烯烃损失。根据轻汽油抽出比进行核算,混合汽油产品(不含醚化)较原料相比,辛烷值损失约为2.0 个单位。

综上所述,可以得出:目前宁夏石化辛烷值恢复反应器催化剂芳构化性能基本未能发挥出来,因此,辛烷值损失偏大。

跟踪运行数据可知,重汽油辛烷值损失偏大,约为2.9 个单位,结合加氢脱硫反应器当前约20 ℃的床层温升可以判断,重汽油中有部分烯烃在进入辛烷值恢复反应器之前,首先在加氢脱硫反应器发生加氢饱和,故而引起产品辛烷值损失偏大,装置轻收偏低。

3 存在的问题

3.1 汽油加氢装置提高收率存在的问题

升级国ⅥB 标准汽油后,烯烃苛刻度提高,一方面,辛烷值恢复反应器保持较高的反应深度,降低烯烃同时导致裂化反应加剧,塔顶气相外排量较大。另一方面,轻组分汽油中烯烃含量约45.0%,汽加降低轻汽油拔出率,送至后续反应系统饱和烯烃,造成损失加剧[2-3]。

(1)催化汽油蒸汽压偏高,但是为保证产品蒸汽压合格,装置需要调整干气产出量,以达到降低汽油蒸汽压的目的。

(2)催化汽油进料初馏点平均为29.7 ℃,较设计值低7.3 ℃,进料较低的初馏点,造成分馏塔顶其中C3及以上的烃类大量随干气外排,损失较大。

(3)夏季空冷负荷不足。2022 年分馏塔顶气收率6月1.36%,7 月1.10%,稳定塔顶气收率6 月0.54%,7月0.49%均高于平均值,主要因为A-101、A-201 负荷受限冷后温度高于设计温度15 ℃,不利于C4及以上烃类物质冷凝,大量轻烃类物质外排,直接影响装置轻收。

3.2 汽油加氢装置MDEA 溶剂发泡问题

2019 年4 月起,汽油加氢装置循环氢脱硫塔在运行过程中出现如下异常现象:

(1)循环氢脱硫塔塔釜下部三台SIS 系统低液位测量浮筒开始出现显示异常的现象,该仪表显示正常值为102%,4 月由102%快速下降至80%左右,随后在三个月的时间内逐渐降低至60%左右。

(2)循环氢脱硫塔气相后路循环氢压缩机入口分液罐大量带液,致使分液罐液控阀长期保持较大开度外送富溶剂,正常运行期间,该阀门为全关状态。

(3)循环氢脱硫塔正常运行期间,液位控制阀开度长期保持在13%~17%,自溶剂系统出现异常后,开度仅为1%~3%。

(4)循环氢脱硫塔现场玻璃板液位假指示,塔釜处上、下两台玻璃板均显示有液位,但均未达到满液位状态,无法判定塔内真实液位情况。

出现异常情况后,经仪表部门多次校验后判定浮筒液位计测量正常,初步分析为装置加工负荷提高,环境温度上升,同时反应深度增强,导致循环氢带液加剧,影响加氢反应产物分离罐内介质密度,引起浮筒式液位计显示异常。随即,通过开大加氢反应产物分离罐气相副线,根据产品质量即时调整反应温度,优化换热网络各参数点控制,降低循环氢入口温度的措施不断优化反应系统操作参数,但取得的效果相对有限。对出装置富溶剂取样后发现,溶剂发泡严重,且澄清溶液摇晃后消泡时间大于2 min,溶剂有明显浑浊现象[4]。

4 后期运行方向

4.1 汽油加氢装置降低辛烷值损失攻关

措施:(1)国ⅥB 标准汽油要求烯烃含量<15.0%,根据每日监控汽油池调烯烃含量、硫含量的情况,适当降低反应温度,减小烯烃过度饱和造成的辛烷值损失。

(2)夏季运行期间,汽油蒸汽压降至40~65 kPa,苛刻度提高,催化汽油蒸汽压超指标情况较为普遍。根据汽油池烯烃含量情况,7 月开始装置提高轻汽油拔出率至33.5%,保证辛烷值的同时,可降低干气中C4/C5组分,保证辛烷值损失降低,同时醚化装置通过醚化反应以达到提高辛烷值的效果。

(3)辛烷值恢复反应器芳构化、异构化效果有待进一步验证,根据目前情况加氢脱硫重汽油进料辛烷值平均86.3 个单位,重汽油辛烷值平均84.5 个单位,辛烷值损失较为明显。但为保证辛烷值恢复反应器对烯烃含量降幅的贡献,目前暂无降温打算,后期根据加工负荷提升情况,适当继续提升反应器温度,考量辛烷值恢复反应器芳构化、异构化效果,验证辛烷值损失情况。由图3 可以看出,汽油加氢装置在催化汽油烯烃含量降幅上贡献巨大,平均达到9.5%以上,辛烷值的损失上也做到了远远低于设计值损失1.5 个单位的指标。

图3 辛烷值损失情况

效果:(1)根据图3 可以看出,本年度辛烷值损失平均值为0.8 个单位,远低于设计值1.5 个单位,由于7、8 月受汽油池烯烃含量、蒸汽压等影响,装置受限降低烯烃含量及控制蒸汽压等多重压力下,辛烷值损失有所上升外,其余各月,装置通过优化调整始终控制辛烷值损失处于较低水平。

(2)烯烃含量的降幅方面,装置在保证辛烷值损失的情况下,最大程度的饱和烯烃,通过提高拔出率等措施,烯烃含量降幅达到了9.5%,极大的缓解了汽油池调和负担。

4.2 汽油加氢装置循环氢脱硫塔胺液发泡问题攻关

措施:(1)通过循环氢脱硫塔中部撇油线进行撇油工作,检查塔内烃类物质的携带情况,及时脱除塔釜上部的油相,定期切除循环氢脱硫塔,对循环氢脱硫系统内溶剂进行置换作业。(2)调整循环氢冷却器,将冷后温度从30 ℃提至35 ℃,增大溶剂与循环氢之间的温差,提高气相温度,促使轻烃类脱除。(3)在控制脱后循环氢中H2S 含量合格的情况下,适当开大循环氢脱硫塔旁路阀,降低循环氢脱硫塔气速。(4)对溶剂系统定期加注消泡剂,抑制溶剂发泡现象。(5)将反应产物分离器的控制液位由50%降低至40%,以降低循环氢携带的重组分含量。反应产物分离器的液位由50%降至40%,可增加气相空间,有利于气液相分离。

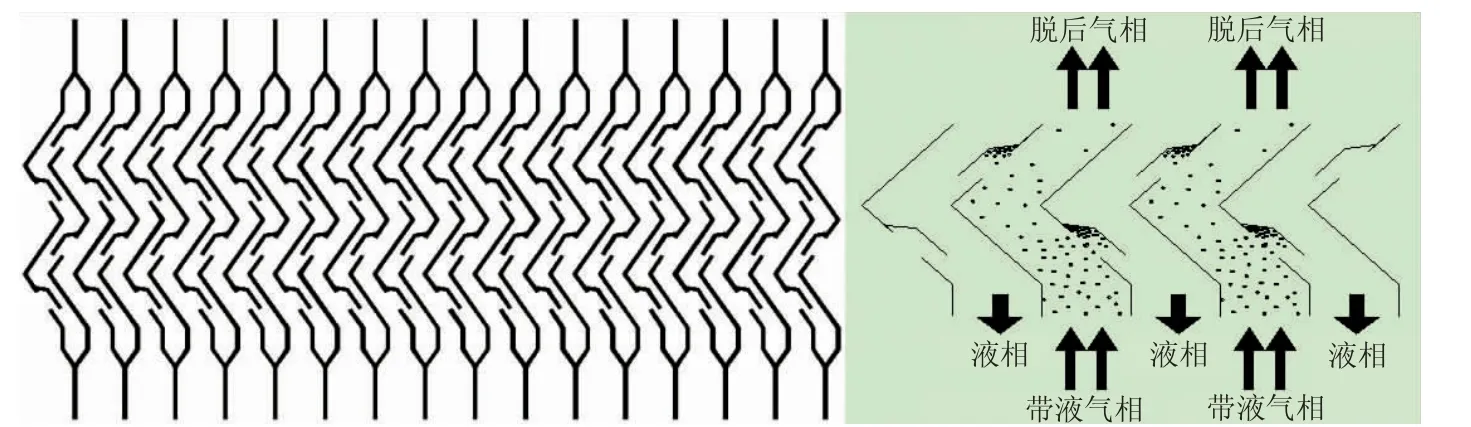

利用2020 年大检修的机会,对汽油加氢装置循环氢脱硫系统存在的溶剂发泡现象进行了一系列技改及优化措施:

(1)针对循环氢脱硫系统采用贫胺液系统中轻烃类存在的情况,对循环氢脱硫塔入口分液罐改造,对分液罐高度增加800 mm,并新增折流板(图4),罐内气液分离效果大幅提升,降低循环氢内泡沫液体含量。(2)针对循环氢脱硫塔气速过高的现象,对汽油加氢循环氢压缩机K-201 增加无极气量调节系统,灵活控制压缩机负荷,根据反应系统氢油比情况调整循环氢量,实现降低C-201 气速的目的。

图4 循环氢脱硫塔入口分液罐内部折流板示意图

装置损失情况得到了大幅改善,轻收及液收提升明显,同时也避免了轻烃跑损导致溶剂再生系统工况的不稳定,造成环保指标超标的现象。另一方面,通过对K-201A 机组增加无极气量调节系统,根据装置循环氢需求灵活调节压缩机负荷,实际操作中压缩机仅需70%负荷,即可满足维持装置正常生产工况时所需气量,每小时节约电能约373 kW·h,节能效果显著。

4.3 汽油加氢装置收率提升攻关

措施:(1)入夏前,对装置分馏塔顶空冷器A-101、加氢脱硫反应产物空冷器A-201 进行冲洗吹灰,提高散热效率,全年控制空冷出口温度低于45 ℃,降低干气产量。(2)全年控制辛烷值恢复反应器入口温度低于360 ℃,减小裂化反应,控制稳定塔顶干气量全年小于600 m3/h,塔顶含硫轻烃外甩量全年小于500 m3/h。(3)根据汽油池烯烃含量情况,灵活调整分馏塔轻汽油拔出率,在保证汽油池烯烃含量达标的前提下,尽可能的调整轻汽油拔出率最大化,降低由于塔顶负荷偏高造成的干气中烃类夹带过高的问题。

根据装置不断的优化,收率情况逐步向优,装置轻油收率由2018 年的95.7%提高至目前的97.6%左右,根据不同工况条件及原料组分的变化灵活调整装置运行指标,已达到经济效益最大化的目的,降低不必要损失。

5 结论

FCC 汽油加氢改质-选择性加氢脱硫组合技术(GARDES)系统能够满足国ⅥA/B 汽油质量升级需要,整体技术达到国际先进水平。本文在此基础上进行原有技术升级改进及完善,提高催化剂性能方面阐述装置运行情况,优化组合工艺路线,提高技术原料适应性及操作弹性,进一步降低烯烃含量同时兼顾辛烷值和产品液收,替代现有技术在现有装置上解决国ⅥB 标准汽油生产油品质量升级问题。为汽油加氢装置长周期安全平稳高效运行提供了保障。