基于PLC 和MCGS 的黑水虻干虫包装生产线监控系统

刘昱呈,刘华,通信作者,王淼鑫,尹红叶,常若葵,杜鹏

(1. 天津农学院 工程技术学院,天津 300392;2. 天津瑞思达智能农机装备有限公司,天津 300450)

黑水虻干虫因其所含优质蛋白的高营养价值和商业价值正逐渐成为牲畜的首选饲料。黑水虻干虫中粗脂肪含量为4.30%~38.17%,粗蛋白质含量为32.27%~52.30%,粗灰分含量为8.50%~25.31%[1-2]。随着黑水虻商品化进程的加速,其生产包装需求日渐加大。国外的包装生产线大多采用计算机自动控制方式。以美国为首的发达国家长期垄断着市面上绝大部分高端自动包装设备的核心技术,其技术优势及独特的产品风格,占据国际市场主要份额[3]。现阶段我国饲料生产包装仍大量使用人工,成本高且自动化水平低,致使饲料包装产业整体发展较为缓慢[4]。传统黑水虻干虫包装采用手工方式,存在包装效率低,工人劳动量大、包装质量无法得到保障等问题。随着工业自动化的飞速发展,手工包装也将逐渐被自动化生产线所替代。近几年,国内涌现了一批发展势头较好的包装机企业,取得了令人瞩目的成果[5]。对于包装行业来说,自动化已成为未来的行业趋势,有一些大型企业已经开始改用机器人自动码垛[6]。本设计以PLC 为控制核心,设计一个以MCGS Pro组态软件为上位机平台,可实时监控黑水虻干虫的称重、送料、供袋、包装封口等自动完成的包装生产线实时监控系统。该系统可实现人机互动,实时监控包装生产线参数的信息,检测生产线上的包装过程,可以减少工人工作量、降低工人工作强度、提高包装生产效率,并使包装质量得到保障。

1 系统要求

在实地考察黑水虻干虫人工包装流程基础上,提出黑水虻干虫包装生产线应具备:自动完成送料、称重、供袋、开袋与撑袋、计量放料、封口折边、输送、计数等功能。欲实现上述功能,工艺流程图如图1 所示。

图1 黑水虻干虫包装工艺流程图

工作具体步骤如下:

(1)打开黑水虻干虫料仓的仓门,干虫料会由仓口落入到1 号传送带上的深槽盘中,当电子秤显示干虫料质量达到阈值范围时,干虫仓停止送料,关仓口,传送带停止运行。

(2)供袋和送料同时进行,送袋装置将袋子放入供袋位置,取袋器将袋子从供袋位置取出,机械手吸盘吸住袋子,将其放到装袋位置,袋子打开,随后机械手吸盘复位,机械手回归原位。

(3)将称量好的干虫料推入打开的袋中,封口装置对其完成封口操作,随后装袋吸盘复位,料仓重新打开,1 号传送带继续运行,再次供料。而2 号传送带将包装好的干虫传送至二次称重秤前,进行二次称重,合格的成品送入成品箱,计数器显示加1,检测到不合格的成品,将其剔除。

2 硬件设计

根据工艺要求,系统以检测元件采集到的信息作为PLC 触发信号,PLC 按照控制要求通过变频器、伺服驱动、电磁阀等控制元件控制气缸、机械手、吸盘和传送带实现黑水虻干虫的自动包装过程。

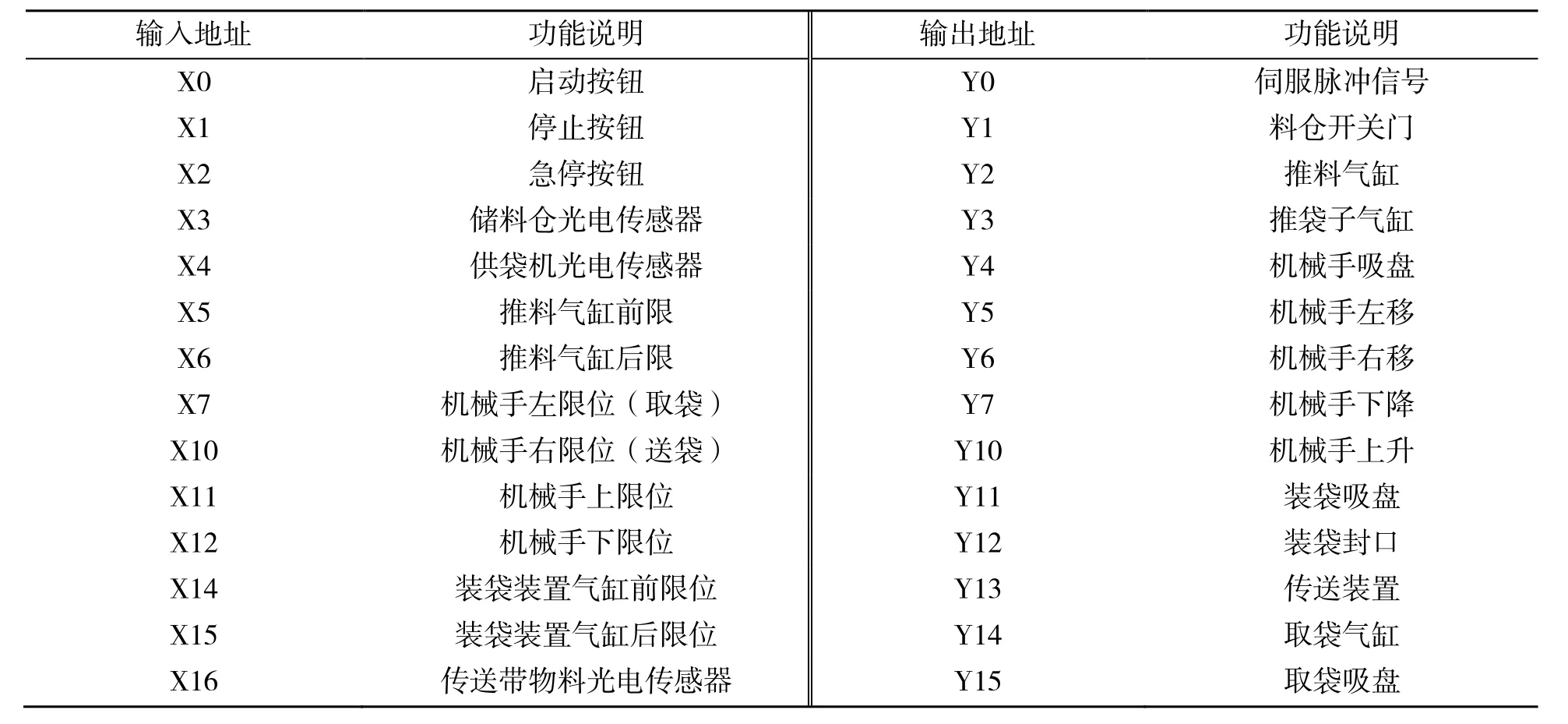

本设计选用日本三菱公司生产的 FX3U-48MT PLC 作为主控器。系统需19 个输入接口和16 个输出接口。黑水虻干虫包装生产线控制系统的I/O 分配表如表1。

表1 I/O分配表

系统检测模块包括称重传感器、磁性开关与漫反射光电传感器。主要用来检测黑水虻干虫的重量以及包装生产线上各设备的位置,从而保障整个控制系统的正常运行以及黑水虻干虫的标准包装。其中,(1)CZL601 称重传感器,其具有外形美观、接线简单、精度高、稳定性好、耐腐蚀等优点。该传感器共有5 根线:一组电源线、一组信号线,还有一根屏蔽线。称重传感器输出的电压信号可接入PLC 模拟量输入扩展模块。(2)欧姆龙E3Z-D61 的漫反射光电传感器,当光电传感器检测到物体,接收器接收到发射器发出的光线,对应的光电开关产生启停信号。(3)D-M9B二线制NPN 型磁性开关,将其装配在气缸上,当气缸伸出或缩回时,磁性开关检测到信号,可以利用该信号判断气缸的运动状态或所处的位置,以便完成下一步动作。

系统执行机构主要包括:电机、气缸、吸盘、机械手等模块。其中,(1)SC32 标准气缸完成推袋、取袋、推料、撑袋、装袋等一系列工作。(2)利用气动机械手实现转移袋子的工作,气动机械手由摆动气缸、双联气缸、笔型气缸等气缸,接近开关、磁性开关等开关,底座,夹钳与吸盘等执行机构组成。选用的CV-10HSCK 真空发生器由进气口、真空口(吸气口)、排气消音口、压力调节螺丝组成,两个驱动连接进气口、真空口,消声器连接排气消音口,与吸盘结合可以进行袋子的吸附。(3)利用SMC ZPT25DNJ10-B5-A10真空吸盘和气缸或机械手连接,电磁阀通过真空发生器来控制吸盘。

3 监控设计

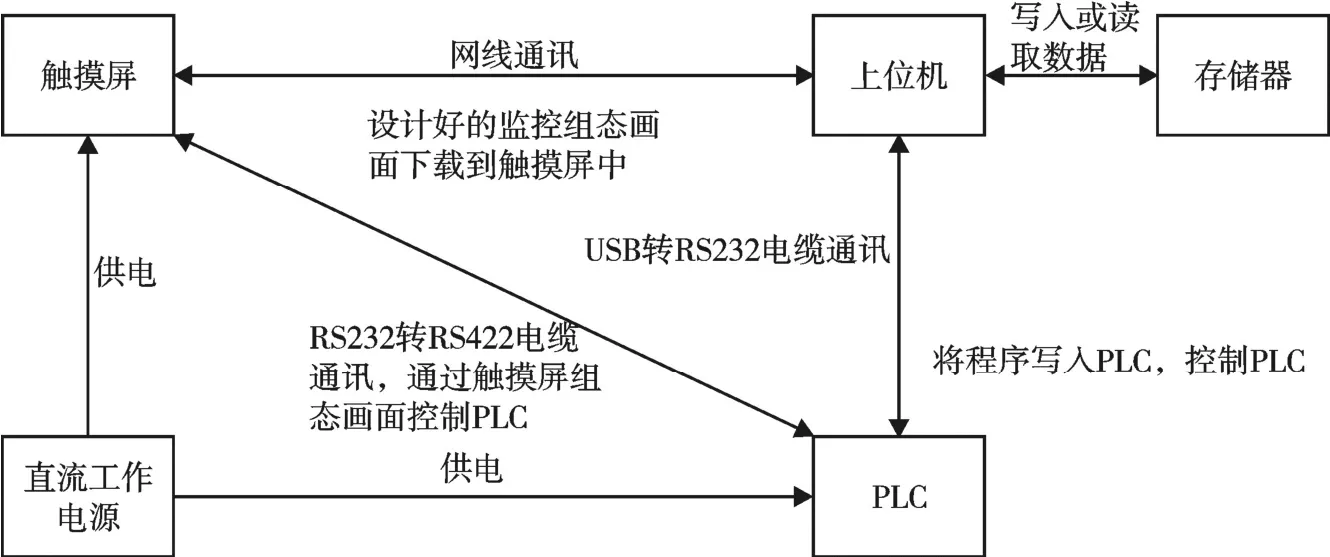

黑水虻干虫包装生产线控制的监控设计主要是根据包装工艺流程,完成基于PLC 的黑水虻干虫包装生产线控制,在此基础上完成系统的人机交互设计。人机交互方案如图2 所示。

图2 人机交互方案图

本设计利用MCGS Pro 组态软件搭建黑水虻干虫包装生产线控制的上位机监控平台。该监控平台由登录界面、主控界面、传感器界面和报警界面等构成。界面设计如下:

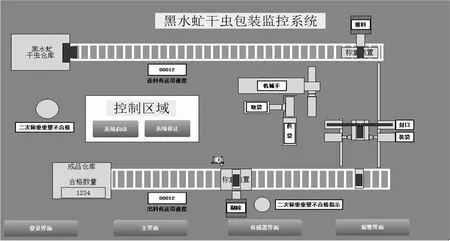

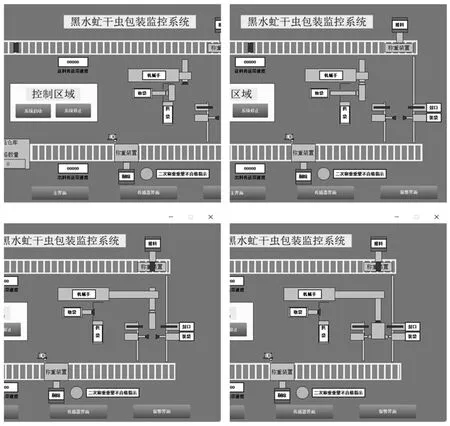

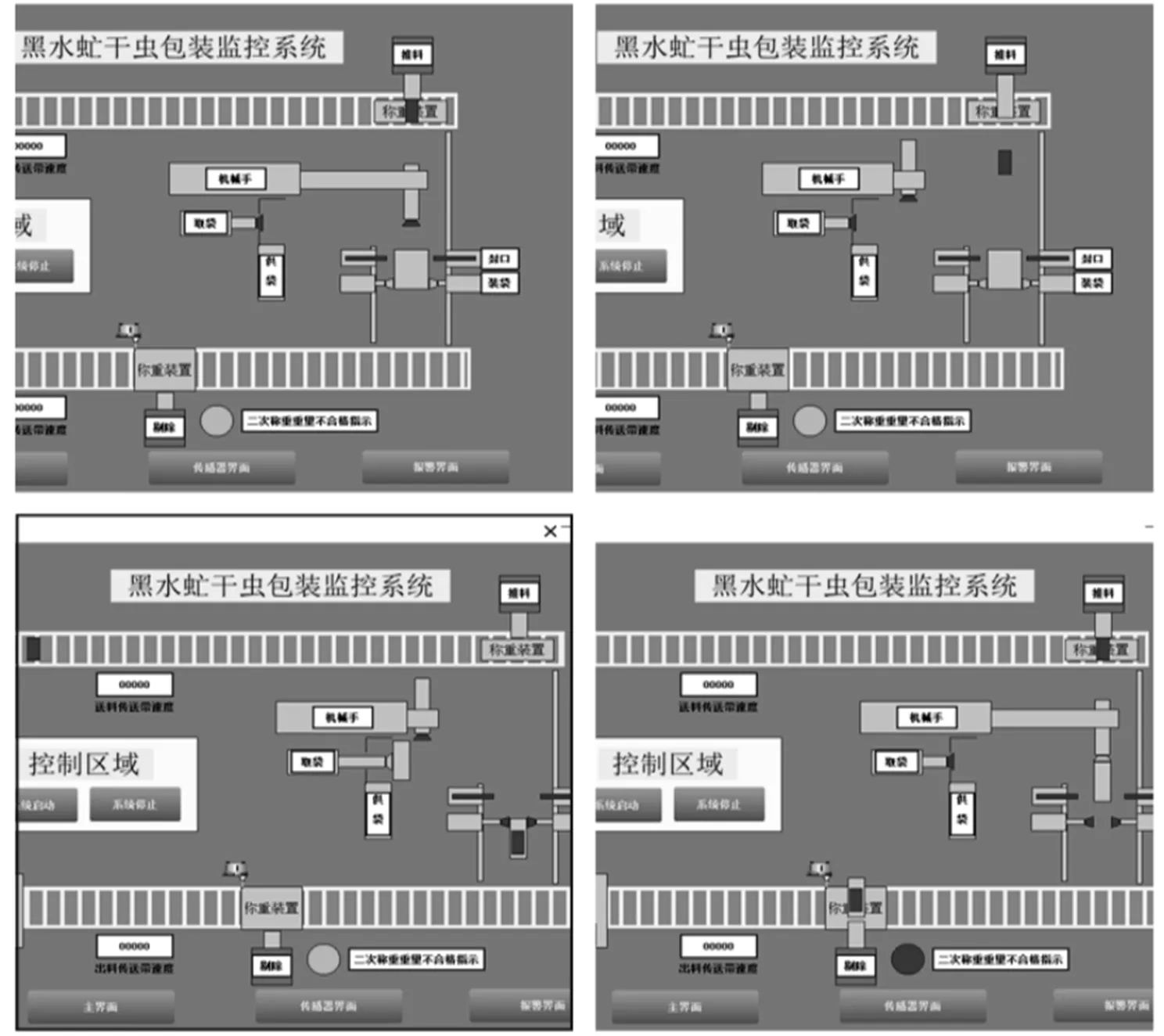

(1)结合实际的包装生产线系统,在主控系统界面当中设计所要显示和控制的内容,并做出整体框架结构。主控界面内容包括:启动停止按钮、伺服传送带、变频传送带、黑水虻干虫料、袋子、气缸、机械手、装袋封口装置、称重装置、计数装置、报警指示灯、画面切换按钮等。运用工具箱中的矩形工具、直线工具、流动块构件、输入框、按钮等控件完成整体画面,包装监控画面如图3 所示。

图3 黑水虻干虫包装监控画面

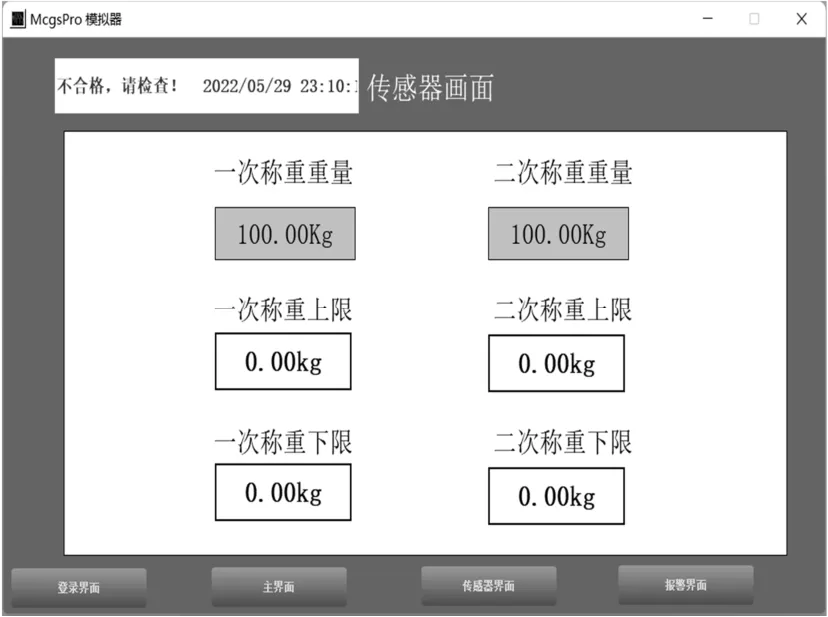

(2)通过主控界面中的传感器界面按键可进入传感器监控画面,对一次称重传感器和二次称重传感器进行传感器参数设定以及传感器采集数据的实时监测;在传感器监控界面增加报警条,可以实时监控报警状态;在传感器监控界面,用户窗口属性中的循环脚本中,增加C 脚本语言。

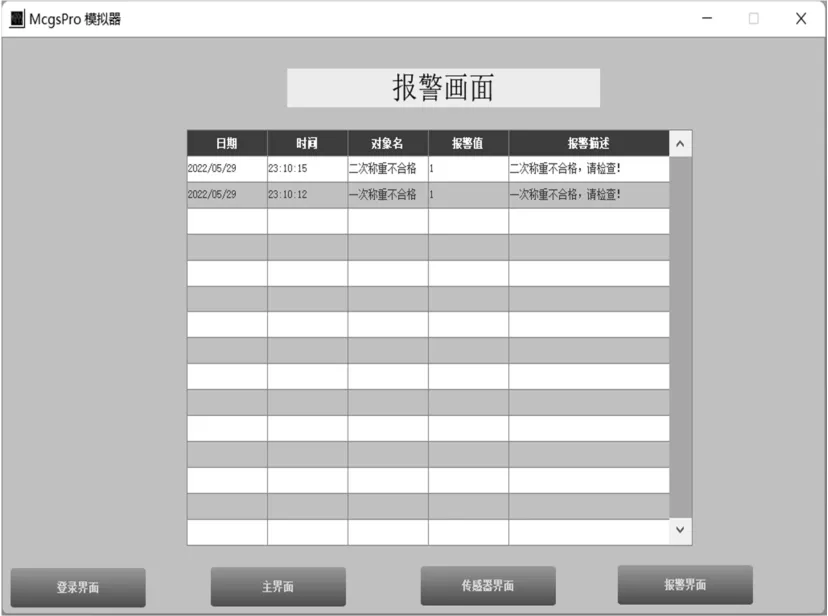

(3)通过主界面中的报警界面按键可进入报警监控画面;当称重当前值大于设定上限或者小于设定下限时,均触发报警。

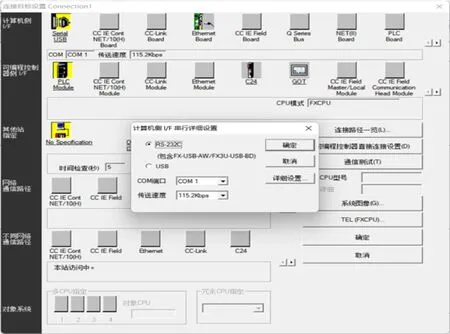

(4)通信设置。通过Modbus RTU 通信协议设置传送速度等参数,实现PLC 与上位机通信。PLC 与上位机通信界面如图4 所示。

图4 PLC 与上位机通信界面图

4 系统测试

利用MCGS Pro 中的下载配置实现上位机画面的仿真,点击模拟运行,得到主界面仿真运行结果如图5、图6 所示。系统送料送袋开始—取袋吸盘吸住袋子交给机械手—机械手吸住袋子后移动且取袋吸盘复位取袋气缸缩回—装袋吸盘吸住袋子装袋气缸伸出随后袋子打开且机械手吸盘复位—机械手回归原位—推料气缸将料推到袋子—装袋物料光电传感器检测到料随后封口完毕,推料气缸缩回且装袋吸盘复位装袋气缸缩回、系统重新送袋送料、二次称重装置将不合格的成品剔除且报警指示灯变红发出报警。

图5 主界面仿真运行结果(1)

图6 主界面仿真运行结果(2)

传感器界面和报警界面仿真运行结果如图7、图8 所示。在传感器界面对一次和二次称重进行参数设置,当一次或二次称重重量中任何一个不在其设定的上限与下限之间,报警滚动条会闪烁,报警界面会显示称重实时信息,而当二次称重不合格时,主界面的二次称重不合格会立即变红,当不合格的成品到达二次称重装置,二次称重不合格指示灯会变红,并剔除不合格的成品。

图7 传感器界面

图8 报警界面仿真运行结果

5 结论

利用PLC 和MCGS Pro 组态软件设计的黑水虻干虫自动包装系统可实现黑水虻干虫送料、称重、供袋、开袋与撑袋、计量放料、封口、输送、计数等功能等操作的实时监控、自动运行等功能,能够解决黑水虻干虫手工包装方式中存在的需要多人次管理、操作效率低、人工劳动强度大及有安全隐患等问题。本系统方案的实施为未来黑水虻干虫包装技术提供了参考。