装载机循环工况功率流分布与功率分配规律

邹乃威,初长祥,段传栋,魏建伟,韩 平

(1.宁波工程学院 机械工程学院,浙江 宁波 315336; 2.佳木斯大学 机械工程学院,黑龙江 佳木斯 154007;3.广西柳工机械股份有限公司,广西 柳州 545007)

装载机是一种典型的功率分流机械,发动机要同时驱动行走系统、液压系统和附件系统等多个子系统[1]。由于发动机转速与各子系统的运行状态存在一定的耦合关系,系统间的功率分配关系多变,装载机可能会因某一系统功率不足导致作业效率下降。装载机普遍采用后备功率较大的发动机来弥补各子系统功率的不足,功率过剩是当前装载机开发中的普遍现象,也是导致装载机功率利用率下降和油耗增加的根源。在满足装载机在各种工况的动力需求的同时,充分利用发动机功率,才是解决问题的本质方略,这需要根据发动机功率流的分布和功率在各子系统之间的分配规律匹配动力系统。本文将以装载机铲装作业的海量数据为研究对象,运用数据挖掘技术,将装载机工作循环细分为5 个阶段,分析发动机输出功率流随工况的分布规律及每个子系统吸收、利用功率的规律,为科学合理地匹配传统装载机的动力系统参数,也为形式多样的新能源与新结构装载机的设计、匹配提供理论指导和数据支持。

1 装载机工作循环数据采集

1.1 数据采集系统的建立

选择矿山和工地上铲装作业的装载机,并选取应用最为广泛的5 t 装载机作为数据采集对象。除了部分试验数据可以通过电控柴油机的控制器局域网络(controller area network, CAN)总线上获取外,其余数据由传感器获得[2]。在参与测试的装载机上安装相应的传感器,建立装载机作业循环的数据采集系统。

为了使工况调查数据更具代表意义,试验样本量以原生土、松散土、半湿土、小方石和大方石的顺序,按照600∶255∶120∶150∶375 的比例,以作业循环为单位构成试验数据总样本。

1.2 试验数据采集和传输

所有传感器的试验数据都传输到车载数据采集系统中,装载机的GPS 系统将数据采集系统的数据通过通信卫星上传至云计算中心。再从云计算中心将数据的下载到处理器上,进行装载机功率流分析和研究。

2 试验数据的处理

从云计算中心下载的原始数据中蕴含了大量的功率流分布和功率分配信息[3]。但这些数据格式不统一、单位不一致、有价值信息较分散,且存在着大量的冗余甚至相互矛盾的数据信息,规律性不明显,需对其进行必要的清洗、转化、换算等数据预处理过程,才能对其进行进一步的数据挖掘研究。

2.1 数据预处理

由于装载机作业环境恶劣,测试系统会受到环境因素的影响而产生干扰,为便于数据的分析和处理,且不丢失主要信息,要对采样信号进行滤波、去噪等处理。采用幅值阈值法和梯度门限法相结合的方法,剔除试验数据中的奇异点。此外,对于试验数据中不能代表普遍工作循环特征的特殊循环数据,还要进行程序甄别和剔除,然后再利用主成分分析法筛选出最具能反映循环工况真实信息的参数,为后续的数据分析提供纯净的数据。

2.2 变量的换算

通过安装在测试装载机各处的传感器测量转速、压力等信号及发动机CAN 总线传输的发动机转速、负荷率及进气压力等信号,经过公式换算,合成了装载机的行驶车速、发动机转矩、发动机输出功率、行走系统输入功率、行走系统输出功率、液压系统输入功率、液压系统输出功率等与装载机功率流分布和功率分配关系密切相关的数据。为了便于研究,将这些数据以时间轴为参考坐标系,对其进行可视化处理,如图1 所示。将整个装载机作业数据序列以作业循环为单位进行划分,每个一个作业循环再按装载机作业顺序划分成5个工况。

图1 装载机循环工况实验数据片段Fig.1 Wheel loader duty cycle test data clip

3 装载机功率流分布规律研究

装载机主要用于铲装散装物料,其作业呈明显的周期性,作业循环又可细分为5 个工况。装载机输出的功率在不同工况下的分布存在一定的规律性。

3.1 作业周期内各工况的时间占比

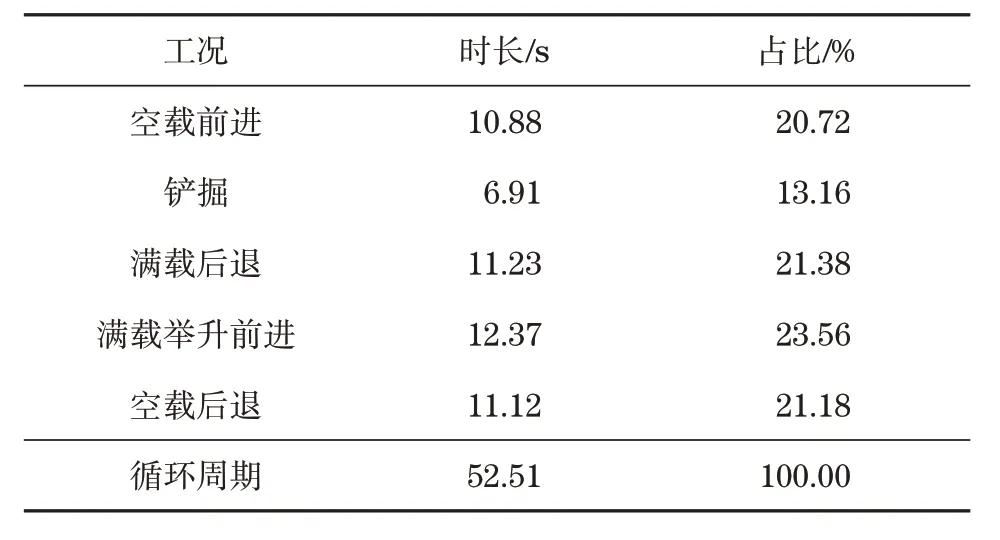

首先,装载机的作业周期及其各工况的时长受物料种类、作业距离、操作人员熟练程度等诸多因素影响,对各种典型工况按照实际应用的占比进行加权统计,结果见表1。

表1 作业循环内各工况的时长分配Tab.1 All work conditions time proportion in the duty cycle

因为行驶距离相同,4 个行驶工况用时大致相同。其中,空载前进工况耗时较少,因为此工况司机全负荷加速,冲向料堆,可以尽量多地利用惯性使物料装入铲斗,以减少铲装过程的能量消耗;满载后退工况为了慢慢收起铲斗并尽力避免物料散落,因而车速较慢;满载举升前进工况需要完成的动作较多,行走系统需要满载驱动装载机行驶到运输车前,液压系统驱动液压缸在装载机行驶过程中将铲斗举升到车厢的高度,最后还要将物料卸到车厢,该工况的时长为行走系统与液压系统所需时间的较长值,如果两者配合不当将直接使装载机的作业效率下降[4]。空载后退工况装载机快速退回初始点,用时长短取决于作业距离。铲掘工况是装载机的核心作业工况,其耗时主要取决于物料的性质,其时间长短是决定装载机单位工作量能耗的主要因素。

3.2 发动机输出功率分布规律

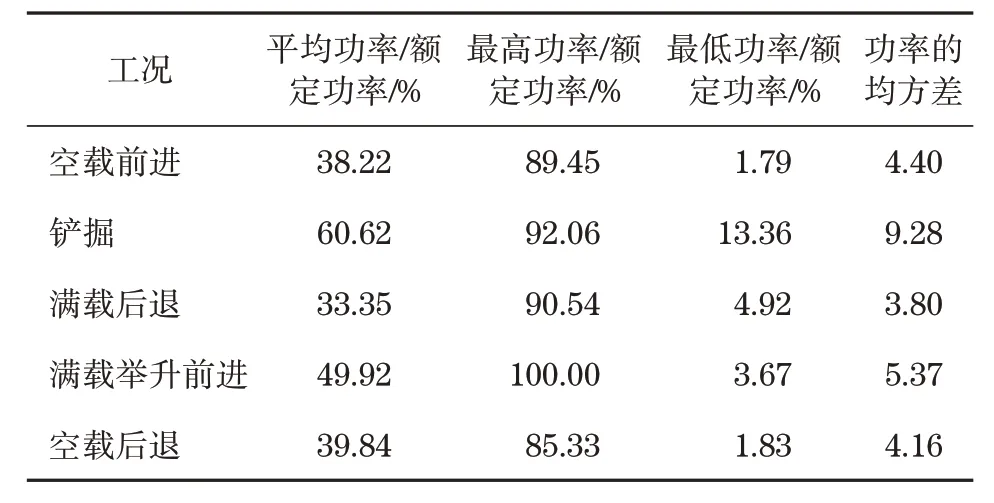

在装载机工作循环中随着工况的变化,发动机的输出功率也产生剧烈波动以适应各种负载的变化,如图1(b)所示。因为发动机输出功率波动较为剧烈,本文采用0.02 s 定步长积分均值的方法统计发动机平均输出功率。对发动机在各种工况输出功率的统计见表2。

表2 装载机各工况输出功率Tab.2 Power output of all work conditions

装载机在5 种工况下输出功率的均方差均较大,说明各工况的功率需求在循环之间存在较剧烈的波动。其中,铲掘工况均方差最大,反映铲掘工况功率需求波动最剧烈;从平均功率来看,铲掘工况最高,该工况是装载机油耗率最高的工况,满载举升前进工况次之,其余工况的平均功率均相近。从最高功率来看,满载举升前进工况最大,能达到发动机功率的100%,说明该工况功率需求波动较剧烈,因此装载机动力系统功率匹配应按照满载举升前进工况的动力需求进行匹配,其余工况的最高功率均相近;从最低功率来看,铲掘工况最高,进一步验证了该工况平均功率需求最大、油耗率最高的结论。

4 装载机功率分配规律研究

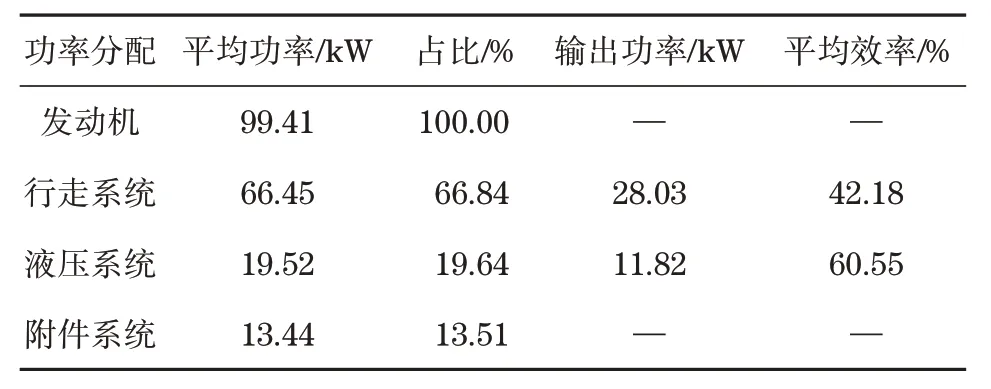

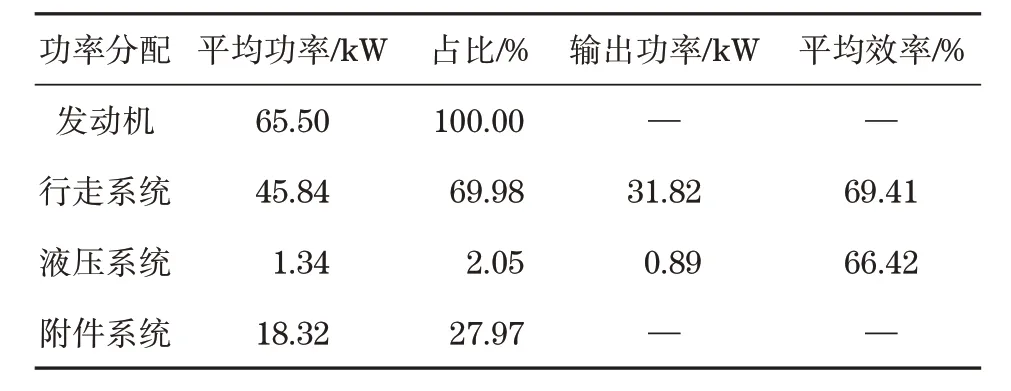

装载机是动力分配机械,发动机输出的功率流要分配到各子系统,且分配的比例要随工况变化,而附件系统的驱动功率随工况波动不明显,功率需求也较小,装载机功率分配规律主要探讨行走和液压系统的功率随工况分配及其耗散规律。

4.1 空载前进工况

空载前进工况液压系统几乎没有功率输出,功率主要消耗于行走系统,其余功率用于维持附件系统工作,功率分配情况见表3。

表3 空载前进工况功率分配及其耗散规律Tab.3 Power distribution and dissipation regular of no load forward running condition

在空载前进工况,功率主要分配给行走系统,液压系统只占很少的一部分。

4.2 铲掘工况

铲掘工况要求行走与液压系统配合工作,是装载机功率消耗较高的工况之一,见表4。

表4 铲掘工况功率分配及其耗散规律Tab.4 Power distribution and dissipation regular of shoveling condition

此工况发动机的平均功率较高,是各种工况中最高的,说明该工况功率消耗较大。行走系统的功率占比较大,但行走系统大部分功率转变为液力变矩器的液力损失,平均效率仅为42.18%。液压系统消耗的功率占比相对较少,主要用于配合行走系统将物料装入铲斗,属于短时的间歇工作。

4.3 满载后退工况

满载后退工况铲斗基本不动,转向油缸会微调产生转向动作,发动机功率主要分配给行走系统,见表5。

表5 满载后退工况功率分配及其耗散规律Tab.5 Power distribution and dissipation regular of full load reversal running condition

由于该工况液压系统几乎没有消耗功率,平均效率较低,行走系统阻力也较小,平均效率较高,因此,发动机平均功率较低。

4.4 满载举升前进工况

装载机在满载举升卸料工况行走和液压系统均需要输出较大的功率,且两系统均持续运行。因此,发动机平均功率较高,仅次于铲掘工况,但最高功率却是5 种工况中最高的,液压和行走系统的平均功率相差不明显,随着运输距离的增加,行走系统的平均功率会有所增加。行走系统和液压系统平均效率均较高,满载举升工况的功率分配关系见表6。

表6 满载举升卸前进工况功率分配及其耗散规律Tab.6 Power distribution and dissipation regular of full load lifting and forward running condition

4.5 空载后退工况

空载后退工况液压系统仅将空铲斗位置复原,因此功率需求较少,且平均效率较高。发动机功率几乎全部分配给了行走系统和附件系统,行走和液压系统的平均效率均较高,见表7。

表7 空载后退工况功率分配及其耗散规律Tab.7 Power distribution and dissipation regular of no load reversal running condition

装载机作业周期内的5 个工况内,附件系统的平均功率很相近,说明附件系统随工况变化功率没有的明显波动。

5 应用检验

5.1 复合传动无级变速装载机的匹配

静液-机械复合传动无级变速系统能够利用静液传动与机械传动支路并联,模拟传统装载机的液力传动的特性,同时大幅度地提高了传动效率[5]。此外,该系统还能通过速比控制满足装载机铲掘工况的牵引力需求,且能够使装载机的牵引力的增加不再依赖发动机转速的提高。因为传动效率的提升和牵引力能够通过速比控制实现,所以复合传动无级变速装载机的匹配可以采用功率平衡方法。

将装载机5 个典型工况的行走、液压和附件系统的终端功率输出数据统计出来,利用目标机型各系统的最低传动效率反求发动机输出功率要求,再将各子系统的功率求和,经比较取最大值作为发动机的装机功率的初选值,见表8。

表8 装载机各工况需求功率分布Tab.8 Distribution of wheel loader all work conditions power demand

按照某5 t 装载机各子系统终端输出功率反算匹配无级变速装载机的发动机功率应取满载举升前进工况的计算值73.92 kW。按照40%的后备功率计算,最终,匹配123 kW 发动机装备无级变速装载机。

通过装载机的牵引力、液压阻力和驱动附件的阻力要求与传动系统的速比及发动机的输出转矩相比较;再通过装载机的车速要求、驱动液压泵以及附件的转速要求确定发动机的转速要求。最终为5 t 复合传动无级变速装载机匹配的发动机最高转速为1 850 r/min,最高转矩为890 N·m,无级变速器的变速范围为10.0~120.0,挡位数为前3 后3,其余参数均参照CLG856H型装载机设置。

5.2 仿真验证

在AMESim 仿真环境下,先按照CLG856H 型装载机的参数搭建一个传统仿真平台。在循环工况模块植入装载机工作过程中按时间分布的动力性要求[6],指挥仿真平台对传统装载机模型进行加载,使其完成与工况调查试验装载机相同的作业任务,发动机模型输出对应的功率,随工况变化消耗相应的燃油。该仿真平台的仿真结果与装载机工况调查试验数据进行对标修正,使其动力性和经济性的误差均控制在可接受的范围内,则可认为仿真平台的结果可以代表传动装载机试验数据。

在传统仿真平台的基础上,运用模型的派生技术,将其改建成无级变速装载机仿真平台。

将传统仿真平台的168 kW 的发动机换成123 kW 的发动机,利用传统仿真平台和派生的无级变速装载机仿真平台的仿真结果对比检验无级变速装载机的性能,如图2所示。

由上述2 个仿真平台输出的结果对比可得到如下结论:① 行驶车速曲线说明无级变速装载机对目标车速的追踪更紧密。② 无级变速装载机的牵引力更强劲,液压驱动转矩基本重合。③ 由于无级变速器的传动效率远高于液力机械传动系统,故无级变速装载机的发动机转矩普遍比传统装载机的发动机转矩低,尤其在装载机处于铲掘工况表现最为明显,这也是无级变速装载机可以选配较小功率发动机的原因。

传统装载机仿真平台每个工作循环的燃油消耗为239.1 mL/循环,无级变速装载仿真平台输出的燃油消耗量为179.3 mL/循环,相对于传统装载机下降了25%左右。

6 结论

横向上,装载机在一个作业循环中,铲掘、满载举升卸料工况平均功率和最高功率需求均较高,其余3 个行走工况功率平均功率和最高功率接近。纵向上,装载机在传动系统中分得了绝大部分功率,且传动效率普遍较低;液压系统在铲掘和满载举升前进工况功率消耗较多。

装载机附件系统的功率基本恒定,传动系统和液压系统分得的功率随工况变化较为剧烈,且两者在发动机输出功率的约束下呈功率互补关系。