熔堆事故下有机碘形成、滤除排放与蒸汽环境模拟

高琳锋,梁俊钦,姚岩岩,赵高昕,陈 欣,常 森,李 昕

(1.中国辐射防护研究院,太原 030006; 2.中广核惠州核电有限公司,广东 惠州 516003;3.阳江核电有限公司,广东 阳江 529941)

核电厂发生冷却剂损失事故(LOCA)导致堆芯熔化等严重事故时,核燃料中的裂变产物(FP)会通过反应堆冷却剂系统释放到安全壳内。碘元素属于最危险的一类裂变产物,在核燃料中有大量库存,具有高放射性、高毒性、易被人体甲状腺吸收富集且被吸收后会产生严重的生物效应[1],因此在事故工况下放射性碘会受到特别的关注。相对于分子碘在碱性溶液中容易转化为非挥发形态、气态碘易于被吸附剂滤除[2],有机碘的表面亲和力较低,不易发生反应分解,释放到外部环境中会扩散的更远。从公众安全的角度衡量,安全壳破损泄漏或超压排放时释放的有机碘会对公众产生持续性的伤害[3],因此有必要确定事故工况安全壳中放射性碘的化学形态、分解、去除途径,以便更好地减少可能释放到环境中的有机碘的量。

为了减少事故工况有机碘不可控释放造成的社会危害,在一次安全壳过滤系统除碘净化方面,以美国ASME AG-1[4]标准为代表,规定了高温蒸汽环境下吸附剂去除有机碘的过滤性能要求(吸附效率≥98%)。在安全壳超压排放除碘过滤中,各国对有机碘的去除效率也有相关规定(净化系数DF≥10)[2,5]。然而,在事故工况吸附剂除碘过滤检测方面,国内尚未见到高温高压高湿条件下放射性有机碘蒸汽环境精确模拟的报道。为开展在役吸附剂除碘性能检测以确保事故工况有机碘的有效捕集,本文简述了核电厂熔堆事故下有机碘的形成机理与滤除排放工艺并开展了有机碘蒸汽环境精确模拟研究。

1 有机碘形成与滤除排放

1.1 气态碘释放与形态转化

为了研究堆芯熔化进程和放射性裂变产物释放有关的严重事故关键现象,欧洲多国合作计划Phébus FP项目通过整体实验的形式模拟了核燃料升温、熔解、裂变产物释放与运输过程热工水力特性以及气溶胶与碘的化学行为[6-7]。实验结果表明,碘极易挥发,堆芯熔化时大部分碘会从燃料中释放出来,超过一半的碘以气态或气溶胶形式进入安全壳[6,8]。在试验早期阶段(10 000~18 000 s),安全壳内气态碘含量逐渐增多并趋于最大值。Phébus FP项目四次整体实验(FPT-0到FPT-3)表明,释放到安全壳内的气态碘受地坑溶液酸碱性、燃料棒组成与燃料棒状态(运行时间)影响较为明显,在不同组合条件下气态碘占比从低到高分别约为0.65%(FPT-2)、4.5%(FTP-1)、45%(FPT-0)、90%(FPT-3)。在实验早期阶段(裂变产物释放开始后10小时内)没有有机碘化物从反应堆冷却剂系统进入安全壳[6]。安全壳中挥发性碘浓度的演变取决于放射性碘的释放、碘的化学形态、自然沉积、高温辐射环境下的分解等过程,喷淋等人工干预过程也会起到一定的促进作用。

释放到安全壳中的气态和颗粒形式的碘在重力沉降和扩散作用下沉积在安全壳内表面(主要是钢表面和涂漆表面)和安全壳地坑中。安全壳喷淋系统的启动加速了以气溶胶形态存在的放射性碘的转移过程,使气态碘浓度进一步下降。在碘未充分转入地坑前,无机碘是气态碘的主要形式。而当地坑作为碘的高效收集容器后,沉积在安全壳表面油漆涂料上的无机碘和地坑中的碘在高温高压强辐射环境下形态逐渐发生变化,由无机碘转化为有机碘。形成的有机碘挥发到气体中,并逐渐占据主导地位[6-7]。在长期阶段(约150 000~400 000 s),安全壳内碘的浓度相对初始阶段会显著降低,事故发生数小时到一天后,安全壳内气体中的碘浓度最终达到稳定状态。尽管由于不同的实验条件,放射性碘形态与浓度在瞬态初期存在较大差异,但200 000 s后气态碘的浓度水平基本相似,稳态条件下约占总碘含量的0.063%(±0.032%),大多数挥发性碘以有机碘的形式存在[9]。

1.2 有机碘形成机理

研究表明,事故工况安全壳内有机碘形成机理分为以下三种形式:

(1)油漆涂料表面有机碘的生成

沉积在油漆涂料表面的离子碘在强辐照作用下形成单质碘,同时涂漆在辐照作用下表面会产生大量有机自由基,单质碘与油漆分解组分反应形成有机碘。单质碘极易吸附到油漆表面,而生成的有机碘则更易挥发到气相中。熔堆事故发生后,沉积在油漆表面的离子碘形成一个存量较大的碘源库。长期来看,强辐照环境下含碘油漆是气态有机碘生成的重要来源[8]。实验研究表明[3],油漆表面有机碘释放分为开始时的快速释放阶段与后期的缓慢释放阶段(照射15小时后),在辐照期间有机碘会持续生成。油漆涂料表面的碘化学反应如图1所示。

图1 辐照条件下油漆表面碘形态的转化[8]

(2)地坑中有机碘的生成

地坑溶液中的碘离子在辐照条件下生成单质碘,并与涂漆表面浸出的有机自由基反应生成有机碘。在溶液中有机碘具有较低的分配系数和较高的扩散率,因此比单质碘更易转移到气相中[8]。地坑溶液中没有银离子固化碘离子时,生成的单质碘和有机碘的浓度基本一致[10]。当地坑溶液中Ag/I摩尔比较高时,碘离子会被银离子快速固化沉积,释放到安全壳中的放射性无机碘绝大部分被银离子固化,有机碘的形成会大幅减少。Phébus FP实验表明[6,11],相比地坑中有机碘的生成,碘与油漆的相互作用被认为是挥发性有机碘的主要来源。地坑中碘化学行为如图2所示。

图2 地坑中碘化学形态的转化[8]

(3)气相中有机碘的生成

气相中有机碘的生成可能是气相中无机碘与挥发性有机化合物(如甲烷或短链挥发性有机化合物)在高温辐射作用下发生气相反应形成的。Phébus FPT-3实验测试表明,气相中有机碘的形成占比相对较小[12]。安全壳中气态有机碘一方面不断生成,同时也受到辐射分解破坏,最终达到一个近似平衡的状态[6,12]。

1.3 安全壳内碘滤除

堆芯熔化事故长期阶段形成以甲基碘为主要组分的有机碘形态,有机碘也被确定为切尔诺贝利事故后持续存在于大气中的主要裂变物质[13]。为了降低事故工况放射性碘的泄漏造成环境污染与公众放射性内外照射风险,核电厂对放射性碘(特别是有机碘)做了滤除要求[4]。放射性有机碘在安全壳内主要通过吸附剂过滤去除。

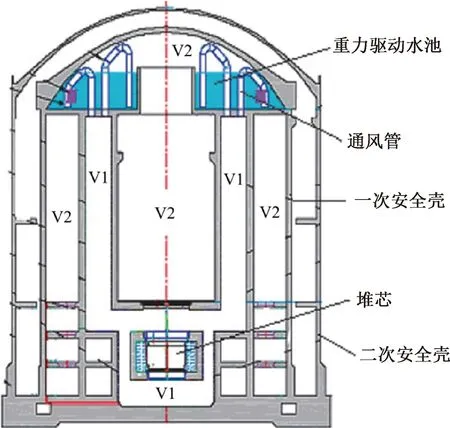

以先进重水堆为例,安全壳内通过配置安全壳过滤与回泵系统(PCFPBS)等专设安全设施来降低事故工况高温蒸汽与放射性裂变产物泄漏造成的危害。先进重水堆一次安全壳包括容纳反应堆堆芯等高辐射区的V1(干阱)和围绕V1布置的其余容积V2(湿阱)两个部分,VI与V2之间通过通风管道连接,通风管道经过重力驱动水池(GDWP),结构布置如图3所示。事故工况下,高温蒸汽进入V1区域后压力升高,蒸汽和空气混合物通过起泡的形式在GDWP中被冷凝,冷却的空气进入V2区域。气流通过PCFPBS在安全壳内循环(从V1到V2),利用活性炭吸附器与高效空气过滤器来去除事故工况下安全壳内的放射性气态碘与气溶胶碘[14]。先进重水堆事故工况采用蒸汽降温降压后吸附过滤的方式实现了放射性碘的高效滤除(≥99%)。

图3 先进重水堆安全壳过滤系统

事故工况下,GDWP通过蒸汽冷凝的方式限制了LOCA后安全壳内的峰值压力和温度。当上述方式无法实现安全壳内压力限值时,安全壳内气体通过一次安全壳排放系统经过滤器处理后从烟囱排放到环境中。

1.4 安全壳超压排放

核电站堆芯熔化时,持续释放的热量可能会造成安全壳内压力上升并超过设计压力值。为防止安全壳过度承压破损导致大量放射性物质不受控释放到外部环境,核电厂设置了安全壳过滤排放系统(FCVS)作为压水堆与沸水堆的严重事故缓解措施,该系统也用于一些加压重水反应堆(CANDU)的事故工况[2]。FCVS通过水洗、过滤、吸附等多种措施来实现放射性气溶胶与气态碘的滤除与可控排放。国际上FCVS主要基于“干式”和“湿式”两种方式。干式过滤法主要通过砂床、金属纤维等过滤材料滤除安全壳超压排放气体中的元素碘和气溶胶,采用银沸石/分子筛等吸附介质捕集去除气体中的有机碘。湿式过滤法主要通过文丘里洗涤管等气-液接触面增强设备在除碘试剂溶液中吸收放射性碘(主要是分子碘),并通过水洗与金属纤维过滤组合方式滤除放射性气溶胶。湿式FCVS在世界各地占主导地位[15],我国大多数核电厂配备了湿式文丘里洗涤器型FCVS系统[5]。

目前,最新的FCVS设计采用“湿式”+“干式”组合方式[15-16],在传统湿式过滤器高效去除气溶胶(DF≥1 000)的基础上增加了吸附剂除碘过滤系统,提高了有机碘的滤除效率(DF≥50)。通常国际上FCVS对有机碘的滤除DF要求不低于10,我国与日本、韩国的滤除要求更高(DF≥50)[17]。

2 蒸汽环境模拟现状

核电厂事故工况有机碘的吸附滤除取决于吸附剂的性质和所处的蒸汽参数条件。在吸附过程中,水蒸汽与有机碘存在吸附竞争关系,由于水蒸汽与有机碘存在非常大的摩尔比,因此蒸汽相对湿度对吸附剂除碘效率有较大的影响。此外,温度的升高有助于加快反应过程,但温度、湿度的升高降低了吸附剂对有机碘的吸附容量,也更容易出现穿透现象[18]。因此实现事故工况蒸汽环境精确模拟在有机碘滤除等方面具有重要的意义。

由于不同堆型安全壳设计压力与超压排放运行条件不同、吸附过滤系统与前端气溶胶过滤装置及调压孔板阀(通过节流膨胀降温降压形成过热气体,产生适当的露点温度差)位置关系影响,不同FCVS吸附剂除碘运行参数条件也不尽相同。此外,事故工况安全壳压力、气体组分含量连续变化、泄压启动频次等设置也各不相同,叠加FCVS属于被动运行设备,不能主动调节蒸汽相对湿度、温度以及气流均匀性,所以吸附剂滤除气态碘在宽范围的温度、相对湿度、压力参数下运行。

目前,露点温度100 ℃以上蒸汽相对湿度监测尚未广泛开展国际单位制溯源,因此暂时没有商业化湿度监测设备,这在客观上限制了蒸汽环境精确模拟[19]。据2022年研究报道[20],意大利和荷兰两家国家计量机构分别采用微波谐振法与蒸汽膨胀后常压过热气体湿度测量的方式在实验室内将蒸汽环境模拟扩展到温度180 ℃(最高露点温度150 ℃)、压力600 kPa。然而,在露点温度较高时,两机构有限参数条件下对比测试偏差随相对湿度的增加逐渐增大,露点温度127 ℃条件下当相对湿度70%时最大偏差已接近4%[21-22]。

在工程应用方面,日本在100 ℃、250 Pa、95%rh条件下进行过有机碘蒸汽环境模拟与吸附测试实验,也开展过1~8 bar、最高温度170 ℃、蒸汽质量分数40%~100%蒸汽环境模拟与实验检测。JAVA PLUS试验去除有机碘的环境模拟条件为:80~170 ℃、1.5~8 bar、50%rh~95%rh。VEFITA设施模拟参数为:压力1~4 bar、温度100~160 ℃,同时也开展过温度70~120 ℃、压力4.4 bar、蒸汽占比70%~80%条件下除碘环境的模拟与试验。韩国在137~145 ℃、5.06 bar条件下进行蒸汽环境的模拟与甲基碘去除效率测试。国内哈尔滨工程大学等科研机构开展过80~140 ℃温度条件下蒸汽环境模拟,也开展过20~100 ℃、1~4 bar条件气体环境的模拟与除碘检测[15]。

然而,有机碘蒸汽环境模拟通常只在较宽的温湿度、压力变化范围内开展,确定参数条件下高温高压高湿蒸汽环境精确模拟研究仅有少量报道。例如,日本学者在130 ℃、399 kPa、95%rh参数条件[17-18]下开展了有机碘蒸汽环境模拟的探索性研究。法国学者为开展附银沸石除碘试验采用参数换算的方式进行了相对湿度的等效监测,然而模拟环境蒸汽温度大多不超100 ℃[23]。

3 有机碘蒸汽环境模拟

福岛第一核电站严重事故期间燃料化学的研究表明[24],随着沸水堆事故的发展与温度的升高,FP在熔融燃料的运输过程中经历了巨大的温度变化,大约从2 000 K或更高,下降到低于400 K(126.85 ℃)。压水堆事故工况安全壳温度模拟研究[25]也表明,安全壳内气体露点温度经过短暂的升温后(超过150 ℃)在喷淋等安全辅助设施的运行下,露点温度很快开始下降,约48 h后露点温度趋于130 ℃附近。此外,在事故工况有机碘形成模拟研究等试验中通常也采用130 ℃进行类似温度设置(40~130 ℃)[26]。事故工况气体相对湿度方面,FPT-1研究表明[27],在堆芯熔化事故下,安全壳内相对湿度在60%~100%之间变化。本文以核电厂事故工况典型参数(130 ℃、399 kPa、95%rh)为代表性参数进行含放射性有机碘的蒸汽环境精确模拟。

3.1 实施工艺

依据目标蒸汽参数要求采用液体定量汽化、分步精确控温、蒸汽参数实时调节等工艺,进行了放射性甲基碘活度浓度可调的高温压力蒸汽环境模拟研究,工艺流程如图4所示。

E-1~E-28分别代表:空压机、气体过滤器、气体干燥机、电磁阀、流量控制器/流量计、单向阀、高压气瓶、减压阀、水桶、计量泵、汽化器、加热器、恒温箱、温度传感器、蒸汽管路、安全阀、隔膜压力变送器、蒸汽应用装置、背压阀、油浴槽、控温盘管、蒸汽环境模拟腔、冷凝器、积液桶、电子天平、数据处理系统、水浴槽、不凝气流含湿量测量腔。

实施过程:除湿过滤后的干洁空气(露点温度-40 ℃)和放射性甲基碘氮气载气以设定流量通过加热器初步控温,油浴二次精确控温后进入蒸汽环境模拟腔。定量汽化的蒸汽通过汽化器与油浴控温后与工艺气体充分混合,进入蒸汽环境模拟腔。蒸汽中放射性甲基碘气体活度浓度通过调节甲基碘气体流量来实现。

蒸汽管路、控温盘管、蒸汽环境模拟腔等设备整体置于恒温箱和油浴槽等环境温度控制装置内。蒸汽压力采用远传隔膜压力变送器进行监测。蒸汽相对湿度采用蒸汽凝结,实时监测冷凝液质量与冷却不凝气流含湿量的方式进行监测。

3.2 参数计算

(1)饱和蒸气压与绝对湿度

核电厂事故工况蒸汽环境模拟属于含不凝气体组份(空气)的高温压力蒸汽介质。根据道尔顿分压定律,蒸汽总压力Ptot由水蒸气分压Pw和不凝气体压力Pg组成:

Ptot=Pg+Pw

(1)

蒸汽所处温度、压力下饱和蒸汽压Psv与绝对湿度A[28]:

Psv=Pc×exp(a1θ+a2θ1.5+a3θ3+a4θ3.5+a5θ4+a6θ7.5)

(2)

(3)

式中,θ=1-T/Tc;Tc为临界温度,Tc=647.096 K;Pc为临界压力,Pc=22 064 000 Pa;T为蒸汽温度,K;a1~a6为经验系数,取值a1=-7.859 517 83、a2=1.844 082 59、a3=-11.786 649 7、a4=22.680 741 1、a5=-15.961 871 9、a6=1.801 225 02;常数C=21 667.9 gK/J。

(2)相对湿度

蒸汽相对湿度R′等于蒸汽分压与所处温度、压力条件下饱和蒸汽压的比值,通过数据转化采用单位体积蒸汽凝结后冷凝液质量ml和不凝气流承载水汽质量mg与蒸汽所处温度、压力条件下饱和状态所含水汽质量ms的比值得出:

(4)

3.3 代表性参数验证

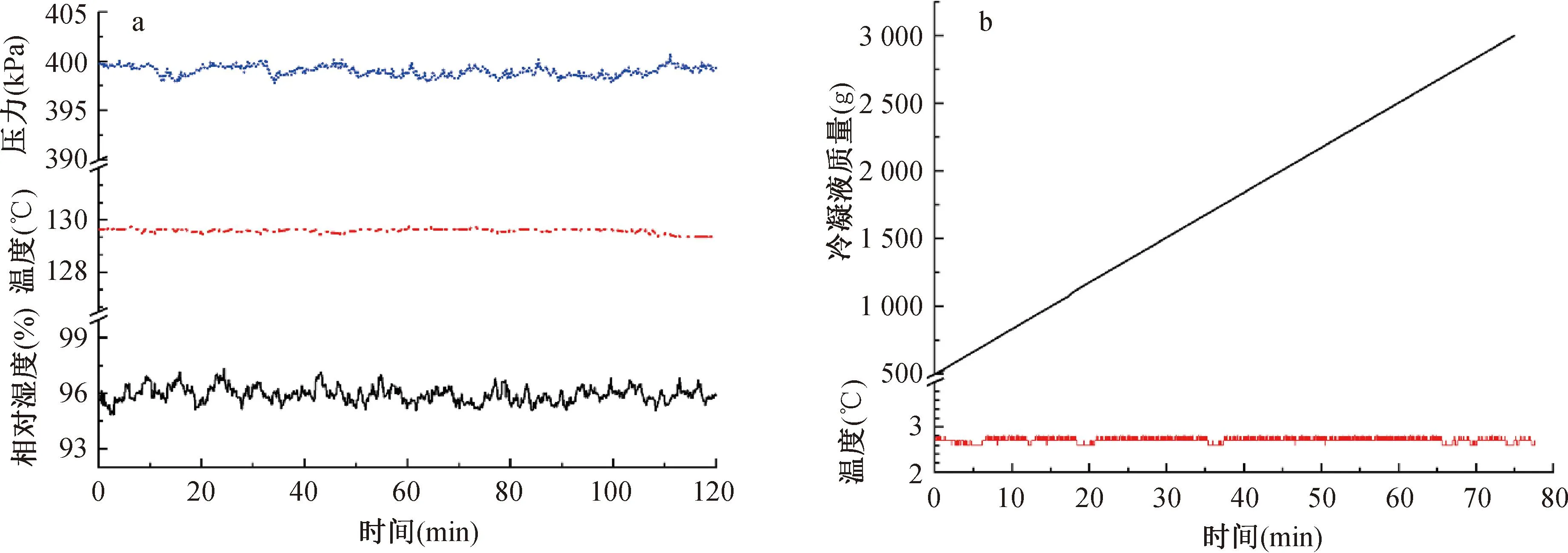

在工艺气流与放射性甲基碘气流合计体积流量26.6 L/min、液体流量33.2 mL/min(4~10 ℃)条件下,通过调节工艺参数进行蒸汽环境模拟,放射性甲基碘蒸汽环境代表性参数如图5所示。图5a为蒸汽参数控制精度与波动范围,模拟设备运行稳定后,各参数波动较小,表现为:温度(129.6±0.2)℃、相对湿度95.9%±1.5%、压力(398.9±1.5)kPa。图5b为蒸汽相对湿度监测对应参数,从图可得,蒸汽冷却后冷凝液温度为(2.7±0.1)℃,蒸汽凝结后监测的冷凝液质量流量为33.14 g/min(冷凝液质量随时间变化的斜率值),冷凝温度下冷却不凝气流(经冷凝后近似饱和)含水量占比较小,质量流量约为0.15 g/min。相对湿度监测精度以液体汽化量与监测的水汽值偏差衡量,在代表性参数条件下蒸汽相对湿度监测偏差小于0.6%。

图5 蒸汽代表性参数精确控制

蒸汽环境模拟代表性参数验证表明,实验装置实现了事故工况代表性参数条件下含放射性甲基碘的蒸汽环境精确模拟,蒸汽参数控制具有较高的精度且能长时间稳定运行(120 min)。

3.4 不同参数条件下蒸汽环境模拟

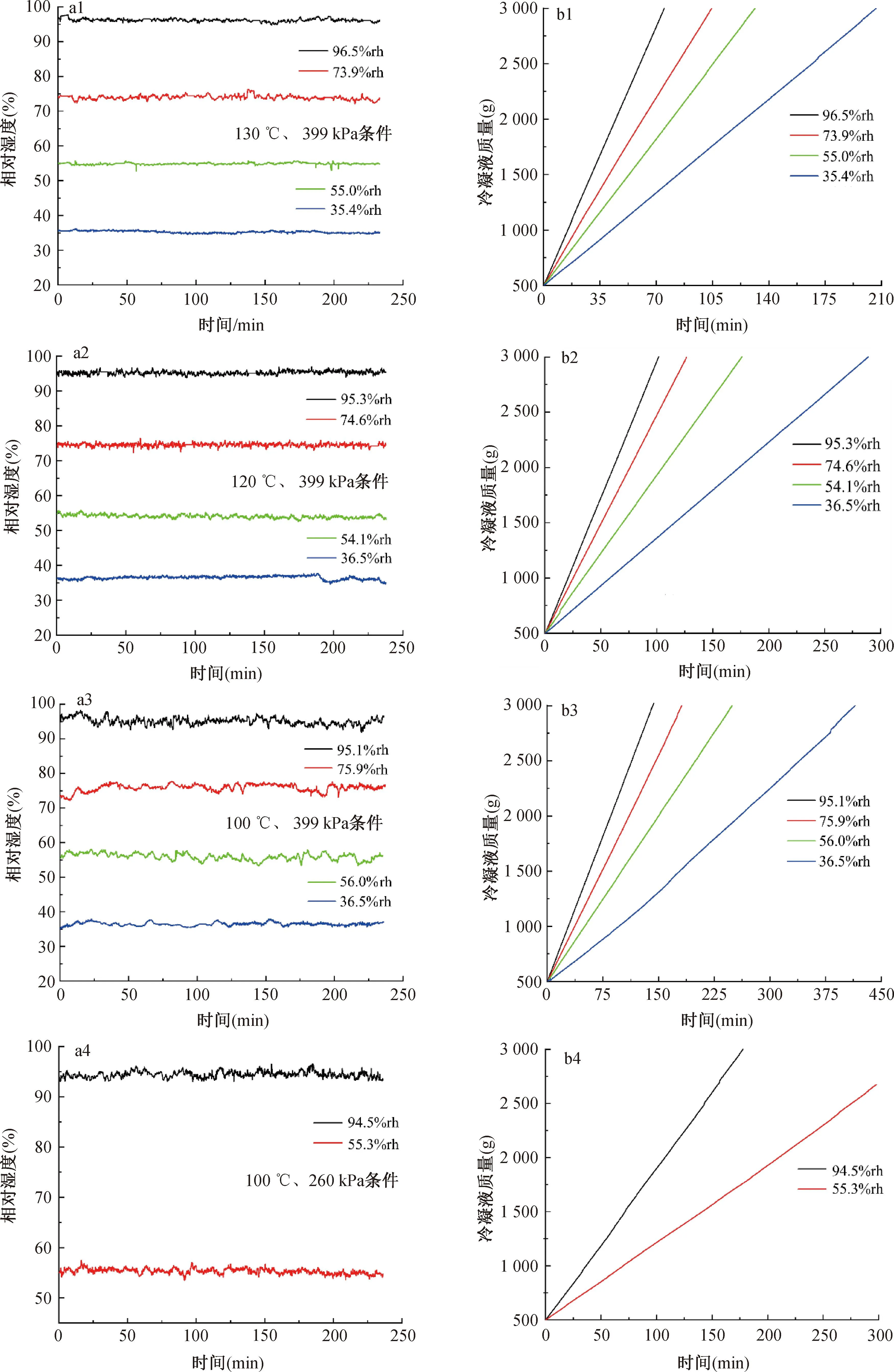

核电厂事故工况下安全壳内蒸汽参数随事故发生条件、进展的演变在不同阶段表现为不同的特征。实验通过调整工艺参数与控制流程,开展了不同温度、压力、相对湿度条件下蒸汽环境的模拟研究。蒸汽温度以100 ℃、110 ℃、120 ℃、130 ℃为代表点,相对湿度以35%、55%、75%、95%为代表点。蒸汽压力可通过背压阀调节控制,压力调节相对简单,因此仅以399、260 kPa为代表点。蒸汽环境模拟预设参数与模拟结果如表1所示,相对湿度与对应冷凝液质量曲线如图6所示。

表1 蒸汽环境模拟预设条件与监测参数

图6 系列参数条件下蒸汽环境模拟

从图6可得,在温度130 ℃、120 ℃、110 ℃,压力399 kPa条件下(图6a1-图6a3),分别实现了以相对湿度35%、55%、75%、95%为代表的蒸汽环境模拟,相对湿度波动在±2%范围以内。在温度100 ℃、压力260 kPa条件下(图6a4)实现了以55%rh、95%rh为代表的蒸汽环境的模拟,相对湿度波动在±1.7%范围以内。与蒸汽相对湿度对应的冷凝液质量曲线线性良好(图6b1~6b4),辅助验证了蒸汽参数控制的稳定性与相对湿度监测的精确性。110 ℃、399 kPa、35%rh条件下蒸汽露点温度最低(约81 ℃),130 ℃、399 kPa、95%rh条件下蒸汽露点温度最高(约128 ℃),其他参数条件露点温度分散到81~129 ℃之间,放射性甲基碘蒸汽环境模拟能实现露点温度81~129 ℃范围内代表性参数条件下蒸汽环境的精确模拟。

对比表1蒸汽参数与图6蒸汽相对湿度曲线,当蒸汽温度波动较小时(≤0.2 ℃),对应蒸汽压力波动(约±1.0~1.9 kPa)与蒸汽相对湿度波动(约±0.9~1.7%)都比较小,如图6a1、6a2所示。当蒸汽温度波动较大时(≥0.4 ℃),对应蒸汽压力波动(约±1.7~2.7 kPa)与蒸汽相对湿度波动(约±1.6%~2.0%)都比较大,如图6a3、6a4所示。实验表明,蒸汽压力与相对湿度受蒸汽温度的影响比较明显。

与6a1~6a4蒸汽相对湿度曲线对应,图6b1~6b4蒸汽凝结液质量曲线线性反映了蒸汽参数的稳定性。图6b3、6b4低相对湿度曲线对应的凝结液质量曲线,随着冷凝液质量称量时间的增加(最大450 min),蒸汽环境模拟受环境温度影响较为明显,蒸汽参数稳定性变差,表现为蒸汽湿度波动较大,冷凝液质量曲线线性变得不再完美。冷凝液质量称量时间较短时,虽然蒸汽相对湿度存在波动,但质量曲线线性显示不太明显。

对比图6a1、6a2,图6a3、6a4蒸汽相对湿度波动较大,原因为随着模拟环境蒸汽温度的升高,环境温度对蒸汽参数的影响逐渐增大。蒸汽环境模拟虽然有恒温箱和油浴槽作为蒸汽管路、蒸汽环境模拟腔等设备的环境温度控制设备,但实验室环境温度的波动仍然会通过恒温箱、油浴槽传导给蒸汽温度,导致蒸汽温度、压力、相对湿度出现波动。实验室环境温度波动越大(与季节、天气及实验时长相关),传导给蒸汽介质的影响就越大。在高温压力蒸汽环境模拟过程,蒸汽温度微小的波动会导致蒸汽压力与相对湿度产生相应的波动。

在多组代表性参数条件下蒸汽环境模拟研究表明,通过调整工艺参数与控制流程,实验装置能实现温度100~130 ℃、压力260~399 kPa、相对湿度35%~95%范围内代表性参数条件下放射性碘蒸汽环境的可控模拟与精确控制。有机碘蒸汽环境模拟实现了蒸汽露点温度81~129 ℃范围内代表性点的精确模拟,该范围能较好的覆盖事故工况长期阶段(有机碘形成后)安全壳内蒸汽参数范围与FCVS吸附剂除碘真实工况。

4 结论

本文简述了核电厂发生堆芯熔化事故后放射性碘释放到安全壳内后物理化学形态的转化以及有机碘的形成机理,并对安全壳内过滤系统与超压排放系统有机碘滤除排放进行了阐述。此外,通过蒸汽定量汽化与多重控温控湿工艺,实现了核电厂典型事故工况参数(130 ℃、399 kPa、95%rh)下有机碘蒸汽环境精确模拟。通过工艺参数调节实现了蒸汽露点温度81~129 ℃范围内代表性参数条件下有机碘蒸汽环境的模拟,为开展事故工况不同蒸汽参数条件下在役吸附剂有机碘滤除性能检测与新型吸附剂开发提供了前提条件。