坚硬顶板磨砂射流轴向切顶初次放顶应用研究

李红平,杜涛涛,孙秉成,杨 伟,常 博,赵志鹏,贾兵兵,刘 江

(1.国能新疆宽沟矿业有限责任公司,新疆 昌吉 830000;2.中煤科工开采研究院有限公司,北京 100013;3.天地科技股份有限公司 开采设计事业部,北京 100013;4.国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830000)

目前弱化坚硬顶板的方法,普遍采用爆破断顶[1]和水力压裂。但爆破方法对生产干扰大,且存在气体超限等安全管控难题,风险相对水力压裂更高;水力压裂技术作为坚硬顶板弱化、围岩卸压的有效方法,在采煤工作面岩层控制、高应力与及冲击地压防治中得到广泛的应用[2-4]。磨砂射流轴向切顶技术通过实验室、数值模拟和现场实践研究[5-7],进一步发展了水力压裂技术与工艺,通过割缝导向控制,压裂过程沿割缝方向定向切顶,并在冲击地压矿井得到大量实践,起到良好的防冲效果。

坚硬顶板是冲击地压的主要致灾因素[8-11],宽沟煤矿长期以来受坚硬顶板影响,以往主要采用超前深孔预裂爆破工艺处理坚硬顶板防治冲击地压[12-15]。但爆破作业易产生有毒有害气体,造成气体管控困难,基于此,引进了坚硬顶板磨砂射流轴向切顶技术与工艺,通过水力割缝压裂处理坚硬顶板[16-18],为宽沟煤矿坚硬顶板处理与冲击地压防治提供了一种新工艺模式。开展了磨砂射流轴向切顶关键技术参数的确定,基于此,应用该技术在I010206工作面扩面时开展了初次放顶工程实践,实施过程利用水压仪监测、钻孔窥视及出水观测方法,完善了过程管控技术[19-21];回采过程利用垮冒顶板现场观测[22]、支架压力监测和煤体应力实测[23]方法进行了效果检验,揭示了坚硬顶板磨砂射流轴向切顶技术在进行坚硬顶板能够达到初放处理效果,加快了宽沟煤矿磨砂射流轴向切顶技术应用推广进程,为全面应用于宽沟煤矿坚硬顶板冲击地压防治实践奠定了基础。

1 工程背景

宽沟煤矿I010206工作面为不规则工作面,开采B2煤层,厚度为8.62~20.84 m,平均厚度为10.5 m,属特厚煤层,扩面前倾斜长度85 m,扩面后倾斜长度137.8 m,可采走向长度1672 m,工作面平均倾角14°,平均埋深434 m。工作面采用综合机械化放顶煤开采工艺,采煤厚度3.2 m,放煤厚度7.3 m,采放比约1∶2.3。I010206工作面布置如图1所示。

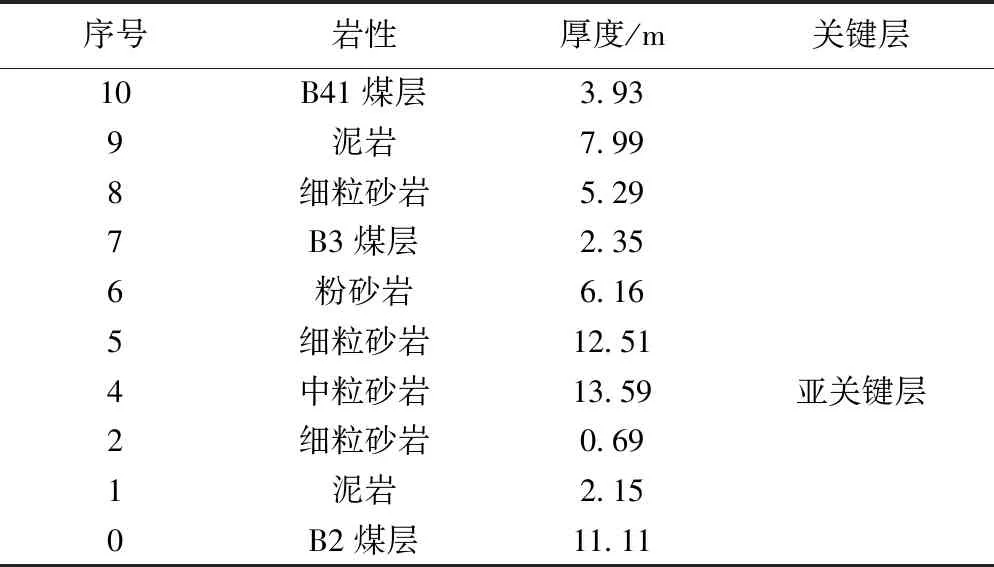

根据宽沟煤矿钻孔资料分析,煤层上方50 m范围内具有多层砂岩顶板,存在13.59 m厚的中粒砂岩和12.51 m厚的细粒砂岩,其中13.59 m中粒砂岩为亚关键层,顶板岩性见表1。

表1 顶板岩性

2 磨砂射流轴向切顶技术与参数确定

2.1 磨砂水射流轴向切顶技术与工艺

坚硬顶板磨砂射流轴向切顶技术是在顶板孔壁上形成300~500 mm深的初始裂缝,沿着割缝方向进行压裂,使坚硬顶板内形成以轴向裂缝为主的裂缝网,形成沿走向或倾向的丛集裂缝网,定向切断顶板的一项技术。

坚硬顶板磨砂射流轴向割缝压裂技术的施工工艺主要包含“钻孔-割缝-压裂”三个环节:首先采用钻机、配套钻头及钻杆,在巷道顶板中施工一定孔径的钻孔。将封孔器和磨砂射流器接好后送至钻孔预设位置,开启水射流系统并将其切换至射流模式,此时,从射流器两侧的喷嘴中喷射出带有磨料砂的高压水,操作钻机匀速后退钻杆,可以使钻孔两侧形成一定长度和深度的初始裂缝。关闭磨料泵,并将高压泵调至封孔模式,往封孔器中注入高压水使裂缝上下两段封孔器的坐封。将高压泵切换至压裂模式,此时从射流器前端出水孔持续向封孔段注入高压水,初始裂缝沿着裂缝尖端持续扩展,待泵压突然下降后或压裂时间达到设计时间时关闭高压泵,将封孔器卸压,完成该分段的压裂工作。开启钻机、操作钻杆使射流器移动至下一割缝位置,按上述方法施工下一分段的施工。

2.2 磨砂射流轴向切顶割缝参数确定

2.2.1 割缝试验方案

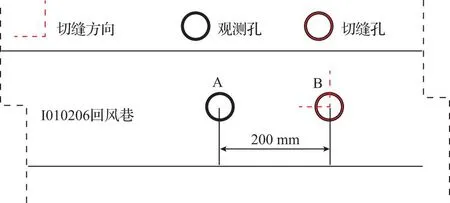

在I010206回风巷超前工作面300 m位置,避开采动影响,通过B孔向A孔方向进行割缝,A孔为观测孔,确定岩性、调整压裂位置、效果检验。确定割缝长度300 mm、割缝半径200 mm时,割缝压力与割缝时间关系,割缝长度指孔内每个割缝分段的裂缝轴向长度,割缝半径指沿钻孔径向延展裂缝长度。在B孔计划分段向间距200 mm的A孔进行割缝,割缝试验钻孔布置如图2所示,试验方案为:①割缝压力40 MPa,记录割通时间、用砂量,向下移动割缝;②割缝压力50 MPa,记录割通时间、用砂量,向下移动割缝。

图2 割缝试验方案布置

2.2.2 割缝试验结果

从B孔深17 m位置,朝向间隔200 mm的A孔方向进行割缝,注水泵给压40 MPa,加砂量25 kg,割缝长度300 mm,割缝时长1.5 min,割通A、B孔间隔200 mm岩层,A孔出水。

从B孔深15 m位置,朝向间隔200 mm的A孔方向进行割缝,注水泵给压50 MPa,加砂量25 kg,割缝长度300 mm,割缝时长1 min,割通A、B孔间隔200 mm岩层,A孔出水。

通过试验确定了割缝半径、割缝压力、割缝时间、石榴砂用量等主要参数见表2。

2.3 磨砂射流轴向切顶压裂参数确定

2.3.1 试验方案

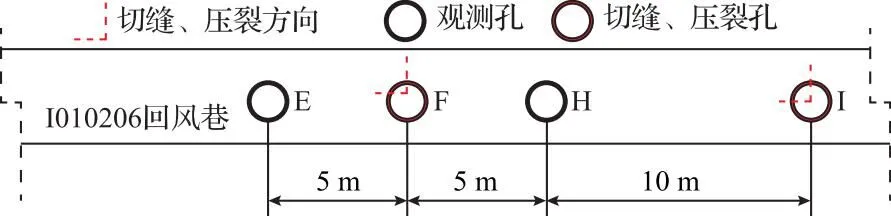

裂试验方案布置方案如图3所示,压裂试验布置4个钻孔,其中2个观测孔,2个割缝、压裂孔。利用确定的磨砂割缝参数,进一步开展磨砂射流后的压裂试验研究,确定压裂半径及其压裂参数。

图3 压裂试验方案布置

1)方案一:割缝方向:F→E,割缝半径200 mm,割缝长300 mm、用砂量25 kg,压裂压力50 MPa,确定5 m压裂半径的可行性。

2)方案二:割缝方向:F→E,割缝半径200 mm,割缝长300 mm、用砂量25 kg,压裂压力60 MPa,确定5 m压裂半径的可行性。

3)方案三:割缝方向:I→H,割缝半径200 mm,割缝长300 mm、用砂量25 kg,压裂压力60 MPa,确定10 m压裂半径的可行性。

2.3.2 试验结果

按照试验方案,开展了F孔2个分段5 m的压裂半径参数试验研究,成功完成了2段5 m的压裂半径,确定了割缝参数:割缝长度300 mm,割缝半径200 mm,割缝压力40~55 MPa,割缝时间1~1.5 min;压裂参数:起裂压力50~55 MPa,压裂时间10~12 min,压裂半径5 m;开展了I孔4次分段10 m压裂半径参数试验研究,成功完成了3次10 m的压裂半径,确定了割缝参数:割缝长度300 mm,割缝半径200 mm,割缝压力40~55 MPa,割缝时间1~1.5 min;压裂参数:起裂压力55~60 MPa,压裂时间10~20 min,压裂半径10 m,试验结果见表3。

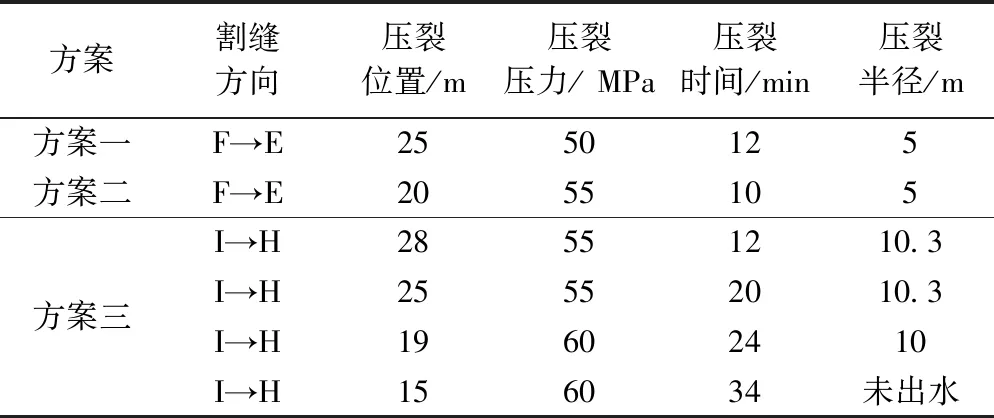

表3 压裂试验结果

综上,通过工业性试验研究,确定了磨砂射流轴向切顶割缝和压裂的关键技术参数,为确保参数的普适性,又开展了补充试验,进一步验证了上述试验结果,篇幅限制,不再赘述。

3 扩面区域初次切顶工程实践

3.1 扩面初次切顶参数设计

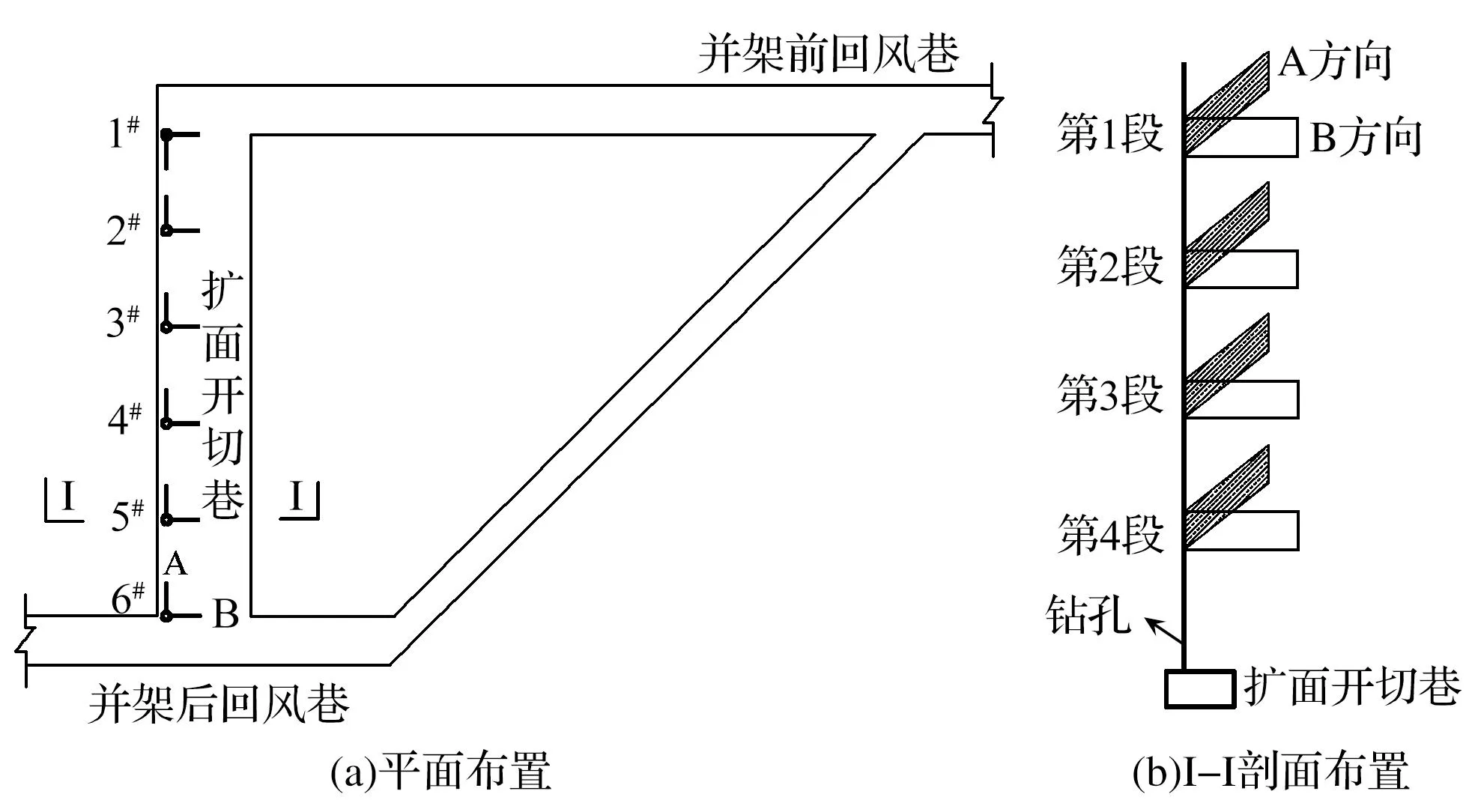

扩面开切巷长度为53 m,设计6个磨砂射流切顶孔,间距9 m,孔深30 m,孔内分段割缝压裂间距4 m,分别在孔深22 m、18 m、14 m、10 m进行4段割缝和压裂,根据现场参数确定结果,设计割缝参数:割缝压力50~55 MPa,割缝时间3~5 min,砂量25 kg,割缝缝长300~500 mm,割缝方向为A方向、B方向;压裂参数:压裂压力为50~65 MPa,压裂时间15~20 min,具体方案如图4所示。

图4 扩面开切巷磨砂射流走向切顶方案

3.2 实施过程

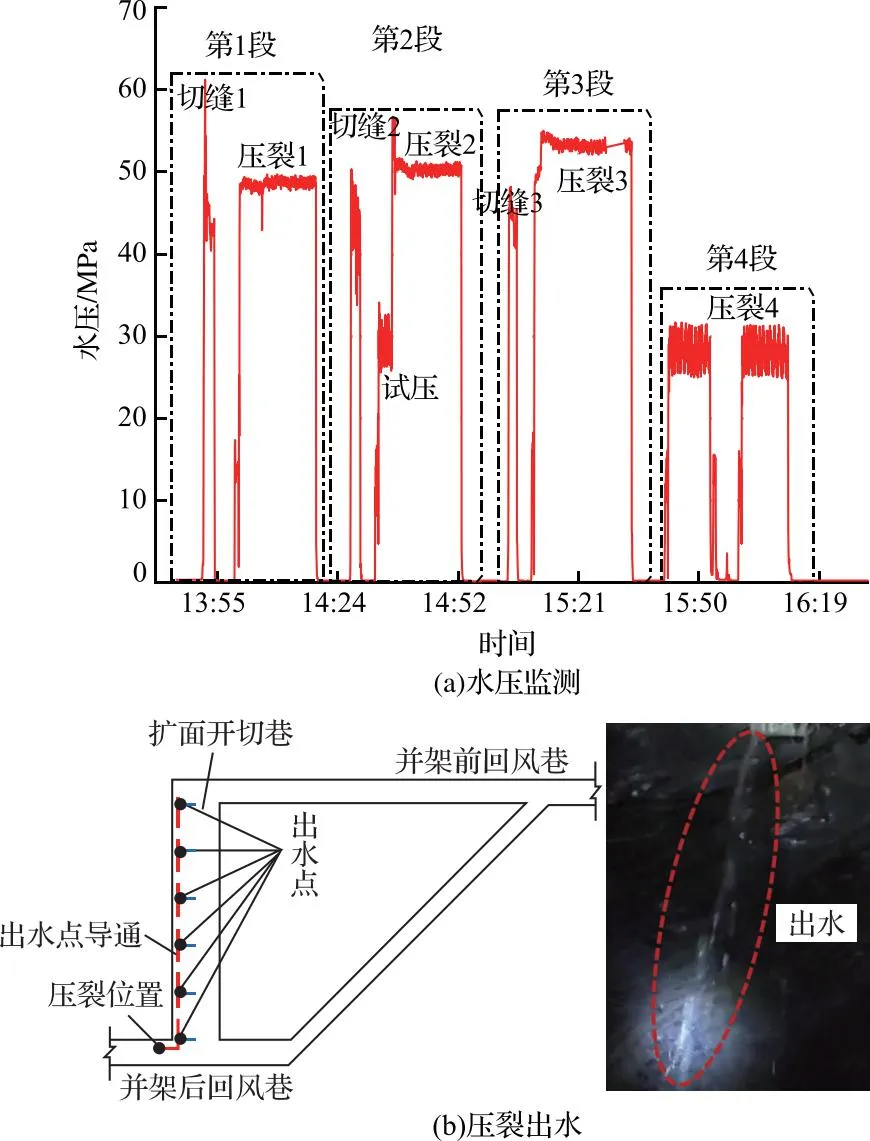

磨砂射流轴向切顶实施期间,利用水压仪数据和现场割缝压裂过程进行控制,由于篇幅有限选取典型磨砂射流曲线进行实施过程分析,通过水压仪监测数据可以明显看出,共割缝3段,主要是由于顶煤厚度变化,第4段进入煤层,未实施割缝直接进行压裂,为充分破坏顶煤,在第4段压裂过程,实施了2次压裂,第2段压裂过程,首先进行了30 MPa的试压,判断原生裂隙的影响,通过试验压裂过程未通过原生裂隙出水,然后开始正常压裂,起裂过程压裂有明显突降,按照压裂时间控制,当压裂半径10 m区域出水后,再延长5 min进行压裂,进一步扩大裂缝扩展范围。压裂过程观测相邻钻孔是否出水,通过观测扩面开切巷压裂期间均实现了相邻孔的出水,扩面开切巷压裂完成后,在上顺槽超前5 m的位置开展上顺槽压裂,发现整个工作面钻孔的全部出水,表明实现了整个工作面裂缝的导通。综上,I010206工作面实施过程,均实现了压裂设计的要求,主要技术参数得到了充分验证和控制。现场磨砂射流工程实施监控结果如图5所示。

图5 现场磨砂射流工程实施监控

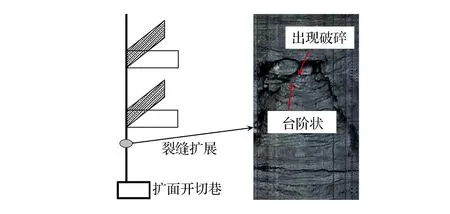

磨砂射流轴向切顶实施后,选择了靠近上顺槽的5#磨砂射流孔进行钻孔窥视,裂缝扩展窥视结果如图6所示,在第4段压裂下方约4 m的位置出现破碎现象,在推送钻孔窥视探头过程,在该位置出现卡住现象,为避免丢失窥视探头,停止了进一步观测,为确定范围分别在75号支架-81号支架范围均出现类似现象,表明,通过磨砂射流轴向切顶后,纵向裂缝得到有效扩展,局部破碎、空洞现象出现,进一步验证了工程实施的有效性。

图6 裂缝扩展窥视结果

综上,通过现场严格监管和现场监测与观测,完成了磨砂射流轴向切顶技术在I010206工作面扩面后的初次切顶工程应用。

4 工程实践效果

除上述磨砂射流轴向切顶工程实施过程的分析外,现场顶板垮冒是否及时、工作面压力及煤体应力演化过程,是综合评价磨砂射流轴向切顶效果的有效方法,为此,开展了扩面后现场顶板垮冒现场观测素描、支架压力数据、煤体应力监测数据分析,从而进行工程应用效果分析。

4.1 顶板垮冒过程分析

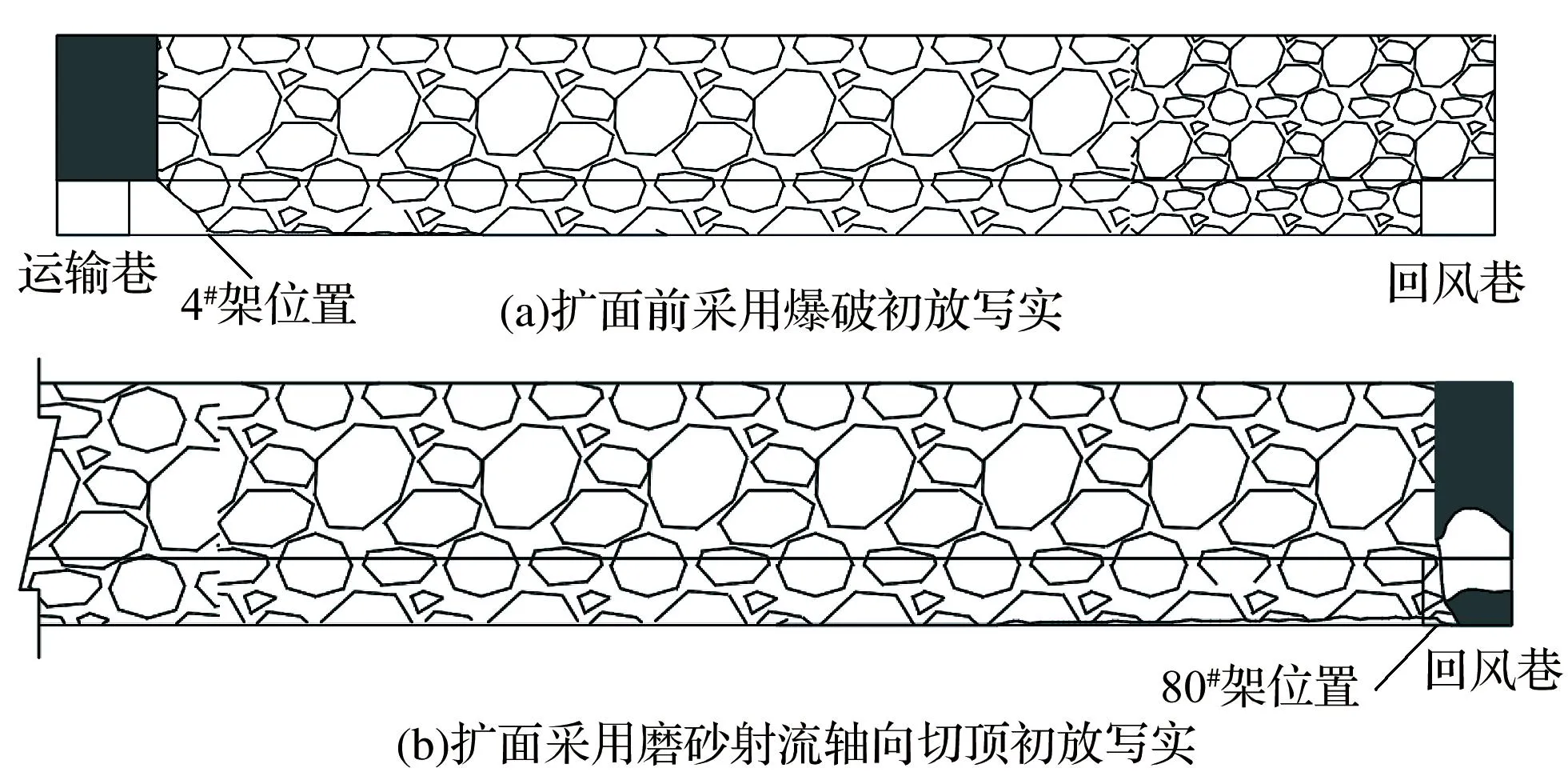

B2煤层开采过程一直采取传统爆破方式进行初次放顶实践,扩面初放是首次将磨砂射流轴向切顶技术应用于初次放顶中实践,通过现场观测素描进行两种方法同期对比,对比布置如图7所示,采用磨砂射流轴向切顶技术进行扩面区域的初次放顶,除端头顶板全部实现采空区充填满,更有利于顶板垮冒演化发展,同期,采用爆破方法进行初放,有4架区域未完全垮冒,通过顶板过程观测分析对比,采用磨砂射流轴向切顶进行顶板处理,达到了传统爆破初放切顶的效果。

图7 不同初次放顶方法同期对比

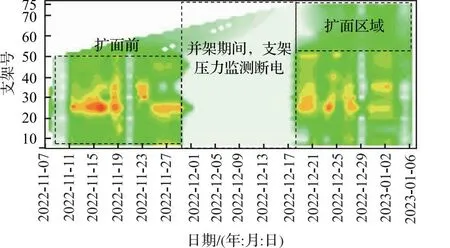

4.2 顶板压力作用分析

岩层活动强烈是造成初采期间冲击危险的主要原因,工作面支架压力分布如图8所示,工作面回采过程中,结合现场垮冒观测表明能够及时垮落,磨砂射流轴向切顶能够有效弱化顶板完整坚硬岩层,避免了大面积岩层垮落,较扩面后的非磨砂射流区域,有效改善了液压支架工况,因此磨砂射流轴向切顶区域顶板对工作面煤壁的作用得到明显改善,实现了与传统爆破初次放顶的效果,为矿井后期坚硬顶板处理提供了有效新方法。

图8 工作面支架压力分布

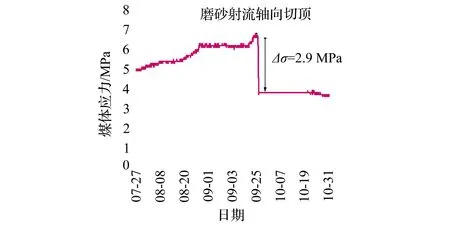

4.3 煤体应力集中分析

压裂前后煤体应力变化曲线如图9所示,为扩面后回风巷超前工作面5 m位置实测煤体应力曲线,磨砂射流轴向切顶后,煤体应力集中得到快速响应,煤体应力发生了明显的应力降,达到2.9 MPa,扩面回采期间,煤体应力集中程度得到显著改善,在采动影响作用下,磨砂射流轴向切顶区域煤体应力集中未再发生升高,起到了良好的煤体卸压效果。

图9 压裂前后煤体应力变化曲线

5 结 论

1)通过开展磨砂射流工业性试验及其补充试验,确定了磨砂射流割缝深度200 mm、长度300 mm的割缝压力为40~50 MPa,用砂量25 kg,割缝时间为1~1.5 min;采用确定割缝主要参数,实现压裂半径5 m时压裂压力为50~55 MPa,压裂时间为10~12 min;实现压裂半径10 m时压裂压力为55~60 MPa,压裂时间为20~24 min。

2)扩面初放磨砂射流轴向切顶实施,实现了整个工作面裂缝的导通,钻孔窥视结果得到压裂后岩层出现明显的裂缝、甚至局部破碎情况,验证了设计的割缝、压裂参数能够满足初放工程的需要。

3)通过回采过程多方法效果检验表明,采取磨砂射流轴向切顶进行初次放顶后,推采13.6 m后架后顶板基本垮冒充实采空区,较爆破初放预裂进步距更短;明显改善了顶板对工作面煤壁的作用,起到了同爆破同样效果;扩面后回采过程中煤体产生了2.9 MPa的应力降,有效降低了顶板对工作面煤壁的作用强度,改善了采场应力环境,为该技术在矿井坚硬顶板处理全面推广应用奠定了基础。