提高某电磁继电器PIND筛选合格率的改进措施

赵 叶,孙一航,贺世昌,杨小辰,张艺童

(陕西群力电工有限责任公司,陕西宝鸡,721300)

1 引言

继电器是一种自动控制元件,它广泛应用在电力系统保护、生产过程自动化及各类自动、运动、遥控和通讯等自动化装置中,是现代自动化系统中最基本的电气元件之一。继电器在装配过程中,大部分零件的连接方式都采用点焊的方式,两种零件在相互点焊时,必然会产生焊接飞溅物,这些焊接飞溅物如若清除不干净将会对继电器产生致命的影响,因此后期我们会对继电器进行PIND(微粒碰撞噪声检测)筛选,剔除PIND检测不合格的产品。

2 现状及原因分析

2.1 现状

某型电磁继电器为我公司自主研制的1.5立方英寸平衡力式电磁继电器,采用金属熔焊密封,具有一个控制绕组,四组转换触点,可用于航天、航空等领域切换电路。该产品于2009年设计定型,按照产品详细规范的要求,PIND筛选是按照GJB65B-1999中附录B的要求进行最佳轴线方向一个面的PIND检测。但是随着航天、航空等领域的发展变化,越来越多的用户对该产品的PIND提出了更高的要求,要求该产品在进行PIND检测时按照GJB65B-1999中附录B的要求进行两个轴向三个面的PIND检测。我们跟踪了该产品近两年以来的PIND筛选情况,发现该产品按照用户的新要求进行PIND检测时,PIND筛选合格率仅有75%左右,严重影响了产品的投入产出率和顺畅交付,不仅造成经济上的大量损失还影响了我公司的产品信誉度,因此提高该继电器PIND筛选合格率成为一件比较重要的事项。

2.2 原因分析

经过我们对PIND筛选情况进行跟踪统计以及失效分析后发现,该产品PIND筛选检测时的主要失效模式是机械噪声较大。我们对失效样品进行了分析,发现可能存在以下几种原因:

1)与连接卡相配合的零件之间的配合间隙过大,造成产品产生机械噪声。连接卡是连接电磁系统和接触系统的一个零件,若与连接卡相互配合的零件之间的配合间隙过大,在做PIND检测时,连接卡容易晃动。经过我们理论计算得出,该产品连接卡与托片之间的配合间隙为0.2mm~0.33mm,经过我们对失效产品进行数据分析以及摸底试验后发现,连接卡在PIND检测时,受到冲击台冲击振动作用,会在托片孔内进行晃动,从而表现出现机械噪声。

2)连接卡压力控制不到位,造成产品产生机械噪声。连接卡的材料为银镁镍带,具有一定的压力,若是连接卡压力太小的话,在做PIND检测时,连接卡容易晃动,形成可动部件。经查,该产品内控标准中仅要求用校正拨杆拨连接卡,要求连接卡应有明显反力,未提出具体数值要求,这样就会存在个别产品连接卡压力太小的情况。经过数据对比以及失效分析发现,当连接卡压力<1N时,会导致产品在做PIND检测时表现出过大的机械噪声。

3)双线圈连接线过长,造成产品产生机械噪声。两个线圈之间的连接线采用引线夹固定在轭铁处,在引线夹固定位置附近的连接线较为牢固,而较远的地方处于类似悬臂梁的结构。该产品两个线圈之间的连接线长度在20mm~25mm之间,当产品在做PIND筛选时,在冲击的作用下连接线会出现晃动,经计算晃动量最大可达到3mm,如此大的晃动量会撞击周围零部件造成产品在做PIND检测时表现出过大的机械噪声。

4)线圈引出线的连接处固定不到位,造成产品产生机械噪声。线圈引出线与底座上的线圈引出线连接处采用聚四氟乙烯套管穿入后压紧在线圈与固定片之间,随着产品振动、PIND筛选,引线套管有可能松动,造成产品在做PIND检测时表现出过大的机械噪声。

5)轴向晃动量过大,造成产品产生机械噪声。电磁系统在点焊轴架以后,若轴向窜动量过大时,在做PIND检测时,轴会在里面晃动。该产品设计文件中规定轴架点焊以后轴向窜动量≤0.15mm,经过我们对合格产品和失效产品的数据进行对比分析后发现,当轴向窜动量>0.1mm时,会导致产品在做PIND检测时表现出过大的机械噪声。

3 改进措施及效果验证

3.1 改进措施

针对上述分析结果,我们制定了以下相应改进措施:

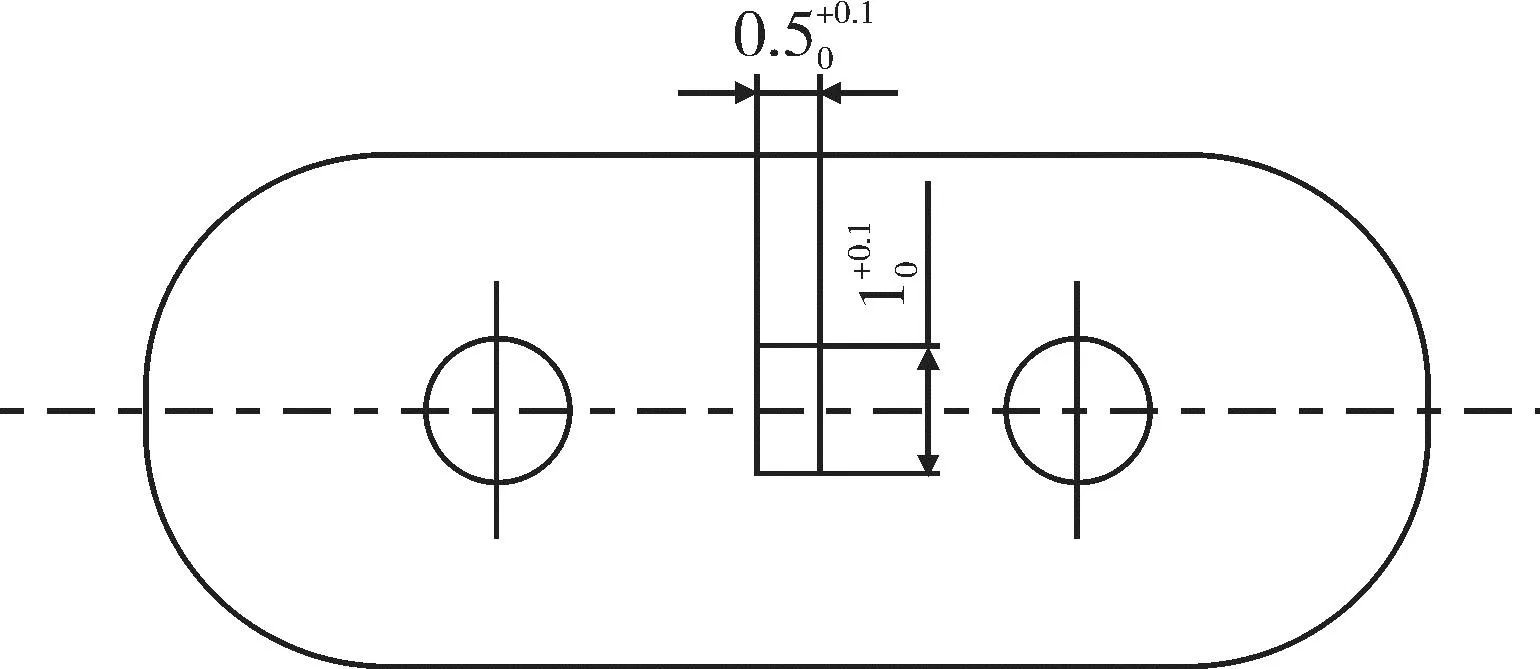

图1 改进前

图2 改进后

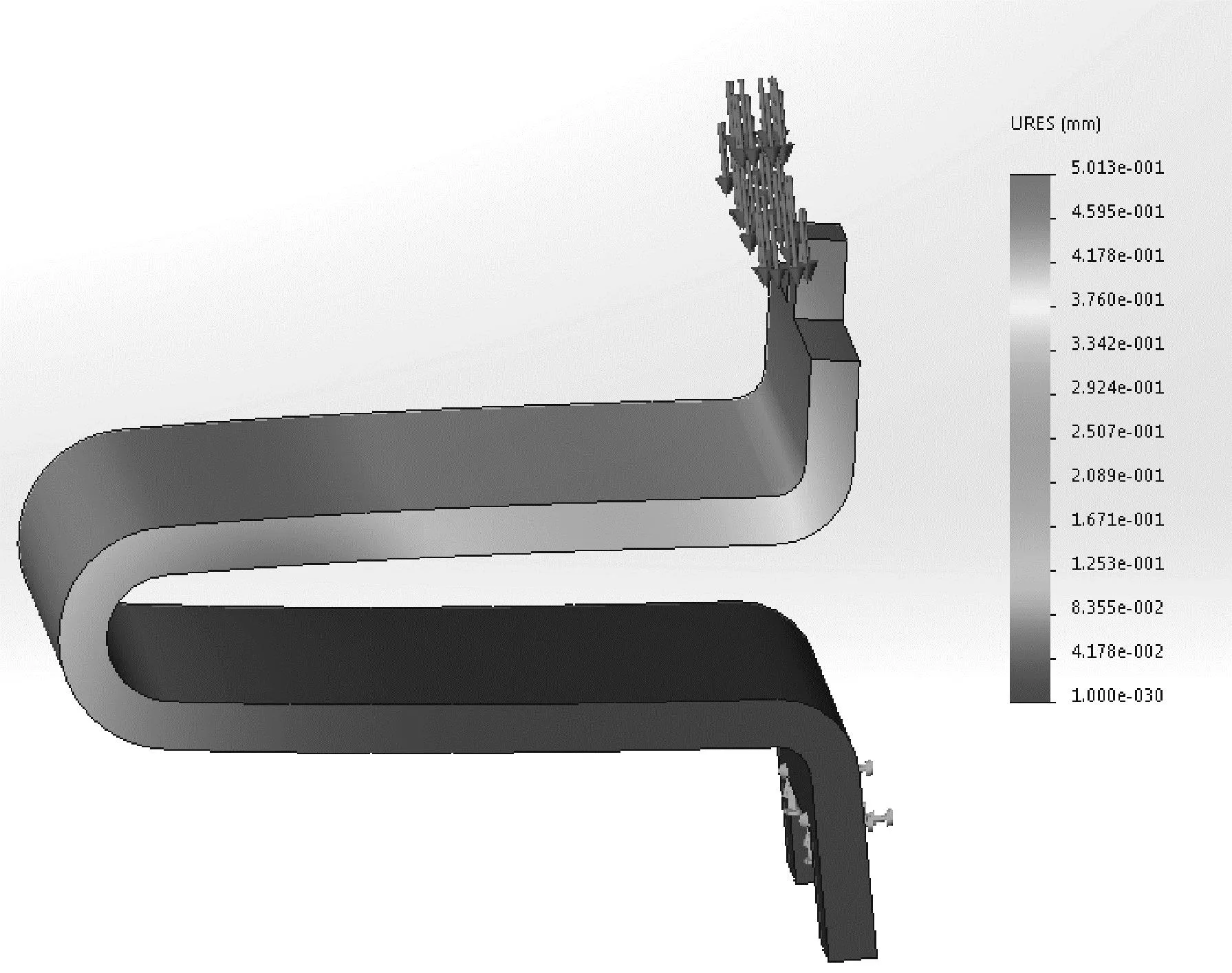

2)对连接卡在受力的情况下,其口部的变形量情况进行仿真分析,仿真结果如图3所示:

图3 力-位移

从继电器连接卡静态力-位移模拟可知,当连接卡受到1N的力时,连接卡口部变形量最大可达到0.5mm。从该继电器实际装配情况来看,总装要求连接卡装入以后,口部变行量大于0.5mm,这与仿真结果基本接近。经查设计图纸,连接卡开口尺寸为3.7mm,电磁系统与接触系统之间距离为3.15mm,正常情况下连接卡装入后,口部变形量为0.55mm。从实际对连接卡的压力测试情况来看,实际装配过程中会存在连接卡压力<1N的情况,因此在后期应重点控制连接卡的开口尺寸,保证零件的尺寸一致性,并且在继电器机构机械参数调整时,增加对连接卡压力的测试,解决产品的相关机械噪声问题。

3)线圈包扎完成后,两线圈之间连接线长度控制在13mm±1.5mm,连接线要尽量控制成直线状态(图5),这样会将连接线的晃动量从原来的3mm(图4)大大减小到0.8mm,解决产品的相关机械噪声问题。

图4 改进前

图5 改进后

4)线圈引出线的连接处,原来用穿入聚四氟乙烯套管的方法保护连接处的绝缘,现改为用热缩管穿入,热缩后收紧,然后压紧在固定片与线圈之间,解决产品的相关机械噪声问题。

5)将轴向窜动量由原来的≤0.15mm改为轴向窜量为0.05mm~0.08mm,改进后的轴向窜动量明显变小,解决产品的相关机械噪声问题。

4 效果验证

采用上述改进措施后,近两年我们根据合同任务装配了多个批次产品进行PIND筛选验证,经验证,该产品的PIND筛选合格率相较前两年有了较大程度的提升,由75%提升至94%以上,解决了该产品PIND筛选合格率低的问题。

5 结论

本文通过对某型电磁继电器PIND筛选合格率低的现状进行了分析,总结出了影响产品PIND筛选合格率的因素,并针对这些因素制定了相应的解决措施。经过近两年装配产品进行了筛选验证,验证结果表明改进措施是有一定效果的,经过改进,大大提高了该电磁继电器的PIND筛选合格率,减少了废品损失,降低了产品的生产成本,为我公司降本增效做出了一定贡献。经过本文的研究,得出的相关结论可以有效推广至同类型电磁继电器中,具有一定的借鉴价值。