利用副产HCl 及盐酸生产环氧氯丙烷

李忠健,兰启良,吴京春

(福建豪邦化工有限公司,福建 龙岩 364002)

环氧氯丙烷是一种重要的有机化工原料和精细化工产品,用途十分广泛。 随着近年风电项目快速推进,环氧树脂销量高速增长,促进了作为环氧树脂原料的环氧氯丙烷行业爆发式增长。 目前国内环氧氯丙烷的主流生产方法有甘油法、丙烯高温氯化法,新开发的工艺有双氧水法、丙丙法。

甘油法生产环氧氯丙烷的主要原材料有甘油、HCl、专用催化剂和石灰乳/氢氧化钠,中间产物为二氯丙醇。 主要分为2 个反应单元进行,即氯醇化反应(二氯丙醇制备)和环化反应(环氧氯丙烷制备),合成路线如下。

目前国内甘油法环氧氯丙烷主流工艺可细分为3 种路线。(1)氯醇化反应系统直接使用HCl,该方案能耗最低,HCl 需具备一定的初始压力;(2)通过半解吸的方式将盐酸中部分HCl 提取出来,供氯醇化反应系统使用,稀盐酸送回上一工段吸收HCl制成浓盐酸,如此循环往复,能耗较方案(1)高;(3)本厂或者周边无HCl 来源,需外购盐酸,通过盐酸解吸的方式,将盐酸中绝大部分HCl 提取出来,供氯醇化反应系统使用,该方案在3 种方案中能耗最高。

1 利用副产HCl 及盐酸生产环氧氯丙烷

1.1 利用副产HCl 生产环氧氯丙烷

1.1.1 利用制冷剂行业副产HCl 生产环氧氯丙烷

制冷剂是各种热机中借以完成能量转化的媒介物质。 这些物质通常以可逆的相变 (如气-液相变)来增大功率。 如蒸汽引擎中的蒸汽、制冷机中的雪种等。

制冷剂种类多、产量大,有大量的副产氯化氢需要处理。

以R32 生产为例,其主要原料为无水氟化氢和二氯甲烷, 生产1 t R32 约产生0.43 t 的副产HCl。鹰鹏化工有限公司公开的专利报道了分段连续氟化制备二氟甲烷的方法, 其反应压力为0.5~1.5 MPa。山东东岳化工有限公司公开的专利报道了一种二氟甲烷生产工艺,其反应压力为0.8~1.6 MPa。 从多数可查询的专利中可知, 生产R32 的反应压力较高,副产的HCl 可以获得较高的初始压力,且原料中不含水,反应中也没有水生成,经过多级净化除杂后HCl 中只含有微量的有机物及氟化氢。

由于该副产HCl 具有较高的初始压力且不含水,可以实现较远距离管道输送,管道材质可选用碳钢, 在环氧氯丙烷生产装置选址时可放宽要求。需要注意的是,由于氯醇化系统中有大量水,虽然HCl 经过了净化除杂处理, 里面所携带的氟化氢对氯醇化反应系统的设备仍具有腐蚀性[1]。 反应釜宜选用钢衬四氟或者石墨设备,通过配置强制循环泵外挂石墨换热器的方式给反应釜降温,不宜选用搪瓷釜。 有氟离子存在的情况下搪瓷设备耐久性较差,存在泄漏风险。 仪表选型方面,由于氟离子对钽具有腐蚀性, 压力变送器及液位变送器宜选用镀金,或者增加一层四氟保护膜,将金属面与物料隔开,不宜选用钽膜片直接与物料接触。 有氟离子存在的情况下钽膜片耐久性较差,存在泄漏风险。 国内将制冷剂副产HCl 成功应用于生产环氧氯丙烷的厂家有浙江豪邦化工有限公司、山东飞源化工有限公司及浙江巨化集团有限公司。

1.1.2 利用氯乙酸行业副产HCl 生产环氧氯丙烷

氯乙酸是一种基础化工产品, 广泛应用于医药、农药、活性剂等诸多领域。中国氯乙酸生产起步较晚, 但近年来发展较快, 中国氯乙酸总产能约190 万t/a。 目前国内工业化生产氯乙酸以山东民基新材料科技有限公司、河南开封东大化工集团为代表,主要采用乙酸催化氯化法,以乙酸、氯气为原料,反应压力约为0.3 MPa,生产1 t 氯乙酸约可产生0.39 t 副产HCl。

生产氯乙酸副产的HCl 与制冷剂行业一样,均具有较高的初始压力, 无需借用外力便可向外输送。 与制冷剂行业不同的是,不管是原料乙酸还是产品氯乙酸均具有强腐蚀性, 且HCl 中还含有氯气,输送管道的材质宜选用钢衬四氟管道或者钢衬石墨管道。由于乙酸及氯乙酸沸点较高,HCl 中夹带出的物料容易在输送过程中冷凝沉降在U 型弯中,需尽可能减少设置管道U 型弯,确需设置的,需在U 型弯设置排尽口,方便后续检修工作。 综上所述,环氧氯丙烷装置应尽可能布置在氯乙酸装置附近,可有效减少法兰连接面,降低泄漏点。 需要注意的是,当输送HCl 的内衬管道直径较大时,每一节内衬管宜短不宜长, 减少误操作时负压对管道的损害。 由于氯气氧化性较强,会氧化甘油及其他反应产物,导致多种副反应发生,增加原料甘油的消耗,且会对二氯精制系统造成影响,部分副产物还会影响到最终环氧氯丙烷产品的质量, 需严格控制HCl中夹带的氯气量。 国内将氯乙酸行业副产HCl 成功应用于环氧氯丙烷生产的厂家有山东民基新材料科技有限公司和湖北民腾新材料科技有限公司。

1.1.3 利用硫酸钾行业副产HCl 生产环氧氯丙烷

硫酸钾是一种无机盐,主要应用于农业,由于具有低盐分指数,不含氯、只含硫等独特优点,已成为大多数作物最好的钾肥。 硫酸钾全国年产量约420 万t,主要生产方法为“曼海姆法”,其主要原料为氯化钾和98%浓硫酸, 每生产1 t 硫酸钾约副产0.4 t HCl。 国内多数曼海姆法硫酸钾生产企业因为盐酸出路问题时常停产,影响成本,可利用生产环氧氯丙烷消耗副产氯化氢,实现资源的循环利用。

曼海姆法生产硫酸钾的工艺,浓硫酸与氯化钾在曼海姆炉反应室内,微负压及520~540 ℃条件下进行热分解反应,生成硫酸钾和氯化氢。 排出的热氯化氢气体经冷却、 洗涤后用水吸收得到含HCl≥31%的工业盐酸[2]。

由于硫酸钾副产的HCl 初始压力几乎为0,而且含有大量的空气及硫酸钾粉尘,无法直接供给环氧氯丙烷装置的氯醇化反应使用,也无法通过增加压缩设备的方式来提高压力供给环氧氯丙烷装置的氯醇化反应系统使用。 必须先经过洗涤后制成31%盐酸, 再通过盐酸解吸设备将盐酸中的HCl 解吸出来,供环氧氯丙烷装置的氯醇化反应系统使用。

盐酸解吸装置主流工艺有3 种。 (1)常规解吸。投资低,运行成本低,在3 种方法中能耗最低,会产生大量的恒沸酸,需与HCl 产生装置配套使用;(2)盐酸深度解吸。 投资大,能耗较高,副产盐酸中不能含有大量能与氯化钙形成沉淀的离子;(3)差压法解吸。 适用于盐酸杂质较多,盐酸中有容易跟钙离子结合形成沉淀的离子,3 种方法中能耗最高。硫酸钾装置可持续提供HCl, 故盐酸解吸装置可选择投资低、运行成本低的常规解吸工艺建于硫酸钾装置周边。

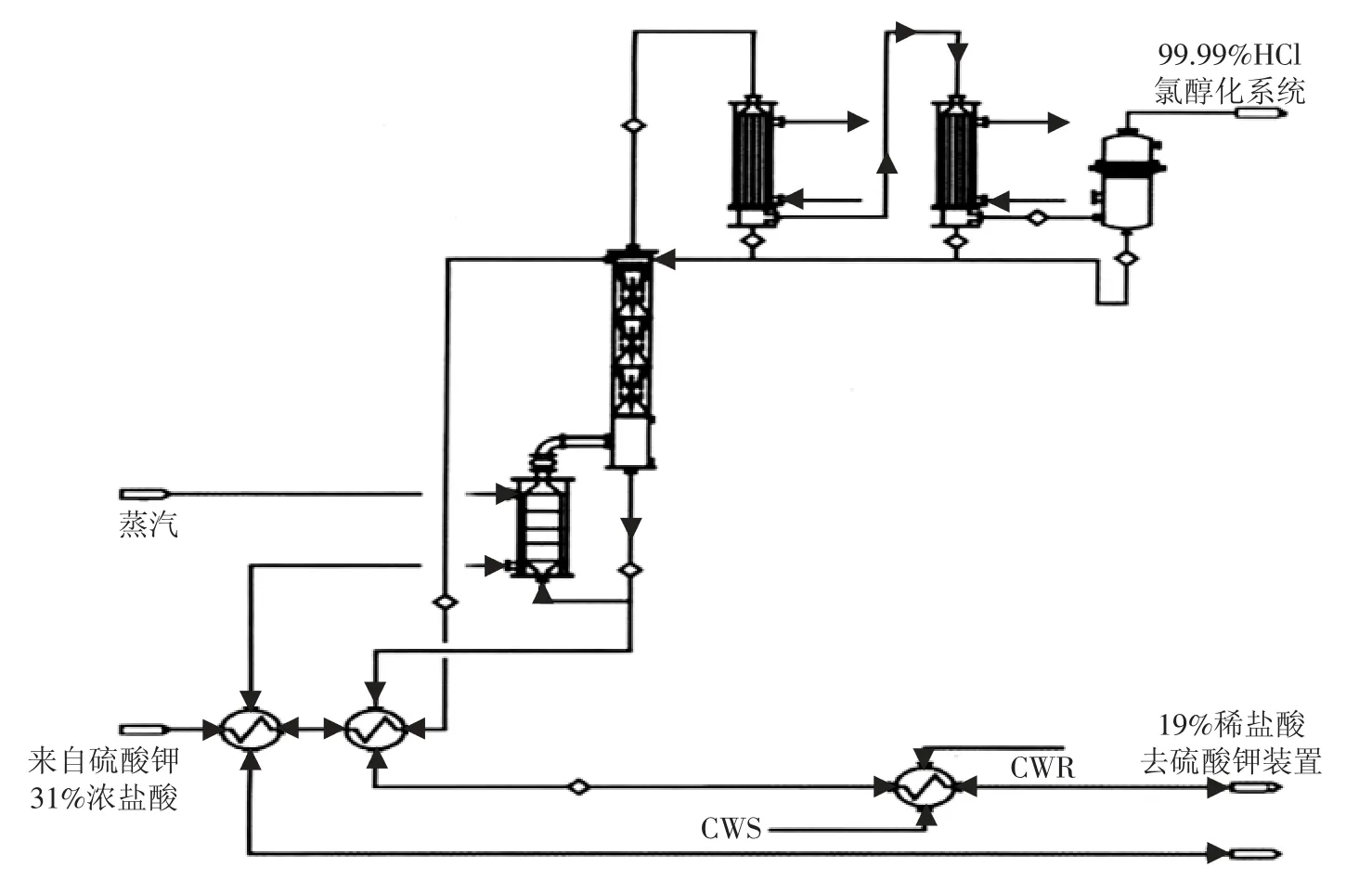

常规解吸流程是将硫酸钾氯化氢吸收装置来的质量分数约为31%的盐酸用泵经过双效换热器预热后送至解吸塔,经过再沸器加热后,氯化氢和水在解吸塔底以接近其共沸的浓度沸腾,高浓度的氯化氢蒸气在解吸塔内上升,并与塔顶喷淋而下的浓盐酸充分热交换,使氯化氢从浓盐酸中解吸而脱出。 出塔后的氯化氢气体经过一级冷凝器先用循环水冷却到40 ℃,去除其中大部分水蒸气,再经过二级冷凝器用冷冻盐水进行冷冻脱水,除去残留的水蒸气。 最后经过除雾器确保大部分夹带出来的细小水雾滴和冷凝液被分离出来。 分离下来的冷凝酸和一级二级热交换器的冷凝酸一起回流到解吸塔顶部,控制一定压力(100~250 kPa)的氯化氢气体(含量99.9%), 出解吸系统去环氧氯丙烷装置氯醇化系统生产二氯丙醇。 从解吸塔底部出来的盐酸是HCl 质量分数约为18%~20%的共沸混合物,经双效换热器冷却、循环水冷却器冷却后重新进入硫酸钾氯化氢吸收装置循环吸收[3]。 浓盐酸常规解吸流程示意图见图1。

图1 浓盐酸常规解吸工艺流程示意图

由于“曼海姆法”炉为砖砌结构,运行温度较高, 开停车导致的材料热胀冷缩对炉体冲击较大,频繁开停车容易大幅缩短炉体的使用寿命。 环氧装置的氯醇化反应系统和盐酸解吸系统具有运行温度、运行压力较高、物料腐蚀性强和内衬管道容易损坏的特点,存在随时停车检修的情况。 在设计阶段需要注意,为避免环氧装置的停车导致硫酸钾装置停车,应有充分的浓盐酸库容,保证环氧装置停车期间硫酸钾装置所产浓盐酸有库容存放。 浓盐酸常规解吸装置的特点还决定环氧车间停车期间硫酸钾装置所产生的浓盐酸在环氧装置恢复生产后无法使用,设计阶段还应设置浓盐酸外售所需的相关设施。 河北卓泰肥业有限公司已成功将硫酸钾装置副产氯化氢应用于环氧氯丙烷生产,正在建设的厂家还有河北晋邦新材料有限公司和广东惠州百利宏控股有限公司。

1.2 利用副产盐酸生产环氧氯丙烷

氯碱行业小规模厂家副产HCl 产量较小,半导体、新能源及医药等行业,受行业特点影响,副产的HCl 量较少。 从投资回报,规模效益的角度出发,配套项目没有竞争优势,多数将该部分副产HCl 制成盐酸,低价或者贴钱外售。 全国每年300 万~400 万t的副产盐酸等待处理, 在没有较好出路的情况下,多数用于生产附加值不高的氯化钙。 利用副产盐酸解吸制取氯化氢生产环氧氯丙烷,不仅可使副产盐酸得到资源化利用,发展循环经济,而且可获得较高的经济价值, 环氧氯丙烷装置的废水经过处理后,可以制成氯化钙出售。

针对副产盐酸的解吸,从投资、运行成本等各方面综合考虑,环氧氯丙烷装置宜选用盐酸深度解吸工艺用于提取副产盐酸中的HCl, 破共沸剂选用氯化钙,可采用三效蒸发作为氯化钙提浓装置。 需要注意的是,钙离子容易跟氟离子及硫酸根形成氟化钙及氯化钙沉淀。如100 ℃时,CaSO4在水中溶解度为0.162~0.2 g/L, 随着稀氯化钙溶液水分的不断蒸发, 硫酸根在混合液中的浓度不断增加累积,当超过溶解度时,就会在系统中析出,形成固体难溶物CaSO4,温度越高越有利于生成CaSO4,尤其是在系统的受热面上, 随着运行时间的延长越积越多,堵塞设备管道,使得系统无法正常运行,被迫停车清理,增加生产成本[4,5]。

虽然氟离子容易跟钙离子形成氟化钙沉淀,但由于接触时间短,部分氟离子会以氟化氢的形式跟HCl 气体从塔顶进入下工序, 容易造成盐酸解吸装置及后续系统设备及仪表损坏。 工业盐酸的国家标准GB320-2014《工业用合成盐酸》规定,盐酸中的硫酸根含量<50×10-6[6],由于盐酸深度解吸系统盐酸消耗量大,累积的硫酸钙沉淀量大,该标准对于利用氯化钙作为破共沸剂的盐酸深度解吸装置来说,依然偏高,应与生产副产盐酸的厂家协商采用去离子水吸收副产氯化氢。 根据多年生产经验,建议采用盐酸深度解吸装置提取HCl 作为环氧氯丙烷装置的原料时,为保证装置的稳定运行,副产盐酸中的硫酸根含量宜<20×10-6,氟离子含量宜<20×10-6。 由于盐酸深度解吸装置运行温度较高,容易导致有机物碳化, 副产盐酸中有机物含量应控制在0.5%以内。国内用盐酸深度解吸装置提取HCl, 成功应用于环氧氯丙烷生产的有福建豪邦化工有限公司和河北嘉奥新材料有限公司等。

深度解吸工艺流程是浓度约31%的副产浓盐酸与CaCl2循环泵输送的浓氯化钙溶液, 以一定的配比流量在喷射混合器中混合后, 进入解吸塔顶部。 在重力的作用下,由解吸塔顶部向下流动过程中通过填料和内件时发生高效传质过程。 同时,溶液不断通过解吸再沸器加热,气体被蒸馏分离出并向上流动。 在这个操作过程中,氯化氢气体从浓盐酸与氯化钙混合溶液中汽提出来并从塔顶排出。 汽提出的气体首先进入氯化氢一级冷凝器, 然后HCl气体进入氯化氢二级冷凝器,再到除雾器把酸雾捕集后, 控制氯化氢气体以100~250 kPa 的压力输送出装置, 供环氧氯丙烷装置氯醇化反应系统使用。氯化氢一级冷凝器、氯化氢二级冷凝器及除雾器捕集到的冷凝酸回流至冷凝酸罐,解吸塔塔底出来的稀氯化钙溶液则由泵送进入氯化钙三效蒸发装置一效蒸发器,然后经过一效闪蒸罐,靠自身压力将氯化钙溶液送至二效蒸发器后经过二效闪蒸罐,同样靠自身压力将氯化钙溶液送至三效蒸发器中不断循环蒸发进行浓缩。 氯化钙浓缩液由三效出料泵以一定的流量,与浓盐酸在喷射混合器中混合后进入解吸塔,如此不断循环使用[7]。 浓盐酸深度解吸流程示意图见图2。

图2 浓盐酸深度解吸工艺流程示意图

2 结语

全国每年耗用百万吨环氧氯丙烷,可消耗大量的副产HCl 及副产盐酸。 还有许多行业可产生大量副产HCl (如氯化石蜡行业) 可用于生产环氧氯丙烷。 总之,在计划使用副产HCl 或者副产盐酸生产环氧氯丙烷时,需重点考虑(1)副产HCl 或者副产盐酸量,随着环氧氯丙烷产能的不断扩大,环氧氯丙烷行业利润会被不断压缩,没有规模效益在未来市场将无法生存,环氧氯丙烷装置产能小于3 万t/a的不建议上该项目;(2) 副产HCl 或者副产盐酸中所带杂质是否会参与反应, 副反应程度有多大,杂质是否容易通过精馏去除,是否会与环氧氯丙烷形成共沸等需充分论证;(3)由于环氧氯丙烷生产过程中会产生大量含氯化钙的废水,需要将其中氯化钙回收,需考虑副产HCl 或者副产盐酸所带杂质是否会导致废水COD 升高, 影响程度有多大, 废水COD 太高将严重影响废水中氯化钙的回收;(4)生产1 t 环氧氯丙烷需3 t 副产盐酸,在考虑采用副产盐酸提取HCl 生产环氧氯丙烷时,需充分考虑副产盐酸运输半径问题,运输半径过大将导致生产成本大幅上升。