考虑粗糙度效应的微孔化机械密封摩擦副接触特性分析*

李振华 穆塔里夫·阿赫迈德,2 张泉艺

(1.新疆大学机械工程学院 新疆乌鲁木齐 830047;2.新疆大学电气工程学院 新疆乌鲁木齐 830047)

机械密封是一种广泛应用于石油、化工、核电、航空、航天等领域的密封装置,它主要由动环和静环2个密封环组成,其中一个与壳体相连,另一个与轴相连。其密封功能由构成机械密封的2个环的接触面保证。在设备起停阶段或某些特殊工况下,机械密封在干摩擦状态下运转,动环和静环的密封端面之间会发生严重摩擦和磨损[1],引发的故障严重影响机械密封的使用性能和寿命[2]。

表面织构技术能够有效改善机械密封的密封性能,并已成功用于机械密封领域[3-6]。研究表明,合理的表面织构可有效减少端面摩擦磨损[7-8]、降低摩擦因数[9],同时降低摩擦副温度[10]、提高承载能力[11-12]。但研究人员在研究表面织构的影响时大多忽略了表面粗糙度的影响。接触式机械密封端面接触都是发生在微凸体上,因此表面粗糙度对摩擦性能有较大的影响[13-15]。MAJUMDAR和BHUSHAN[16]最早建立了分形粗糙表面接触模型,基于分形理论来表征表面粗糙度的研究也随之展开。在粗糙表面摩擦磨损分析方面,文献[17-19]运用分形理论建立了摩擦副粗糙表面,模拟了干摩擦运转条件下摩擦副的真实接触状态,并分析了其接触特性;文献[20-22]依据分形理论研究了机械密封摩擦副端面真实接触面积、温度分布和接触热导与分形参数的关系;房桂芳等[23]综合考虑接触式机械密封端面的摩擦因数和温度场的关系,模拟分析了工况参数和分形参数对机械密封端面摩擦热的影响;胡琼等人[24]考虑微凸体的弹塑性接触,研究了不同工况参数对机械密封端面混合摩擦热的影响;陈文杰等[25]针对非高斯随机粗糙表面,研究了表面粗糙度对织构化机械密封端面承载能力、摩擦学特性和密封性能的影响。综上所述,国内外学者主要单一考虑织构和表面粗糙度对密封性能的影响,对两者共同作用的研究较少。

本文作者为研究表面粗糙度和微孔化表面对机械密封摩擦学性能的影响,基于分形理论建立机械密封静环粗糙表面与微孔动环模型,考虑微凸体的接触作用,对比了无微孔和有微孔情况和不同表面粗糙度对机械密封摩擦副端面的接触压力和温升影响,揭示了考虑粗糙度效应下微孔化机械密封端面的真实接触状态。

1 数学模型

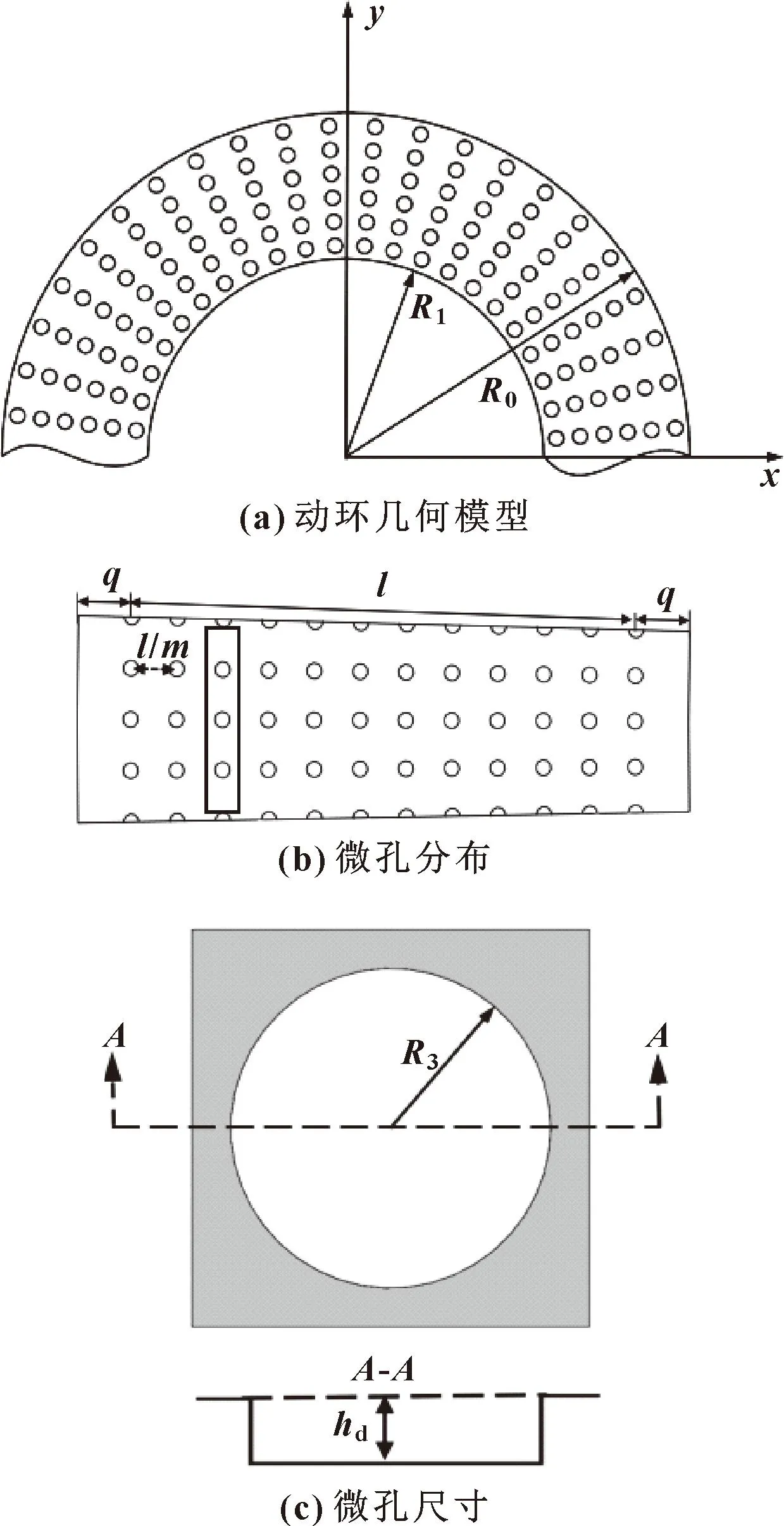

1.1 宏观几何模型

图1(a)所示为机械密封端面动环几何模型,微孔沿密封环半径方向排布,动环端面的内外半径为R1和R0。选取动环端面距内径第10圈其中3个微孔作为研究对象,距离内径第一圈微孔圆心距内径距离为q,如图1(b)所示。由于所选模型左右夹角极小,文中简化为直线运动。沿半径方向密封端面均匀分布m个微孔,微孔半径为R3,深度为hd,如图1(c)所示。密封环和微孔的相关几何尺寸及工况列于表1中。

表1 几何及工况参数

图1 宏观几何模型

1.2 微观粗糙表面的建立

由于加工方法、材料属性的不同,机械密封端面摩擦副表面形成了不同的表面形貌,粗糙表面具有与其他自然界中复杂现象自相似性的特征。分形函数的自适应性、自仿性特性可以很好地对其描述。因此摩擦副端面可以用W-M函数为研究手段进行微观研究。其表达式为

(1)

式中:Z(x,y)为粗糙表面高度;D表示复杂轮廓不规则性的量度,即分形维数;G为幅度系数;L为取样长度,文中取L为180 μm,即粗糙表面的长宽为180 μm;γ为轮廓空间频率,为保证表面形貌的随机性,通常取γ=1.5;M为曲面折叠数,取值为10;φm,n为随机相位;最低空间频率序数nl=0,nmax为最大频率,其值为

nmax=int[lg(L/Ls)/lgγ]

(2)

式中:Ls为截止长度。

1.3 表面粗糙度的确定

轮廓的表面粗糙度值反映轮廓高度的振幅。表示轮廓表面粗糙度最常用的方法是获得轮廓高度的算术平均偏差。选择表面上某个截面的轮廓曲线来表示,该轮廓曲线由测量长度中轮廓的每个点与基准线之间的偏差的算术平均值表示,即:

(3)

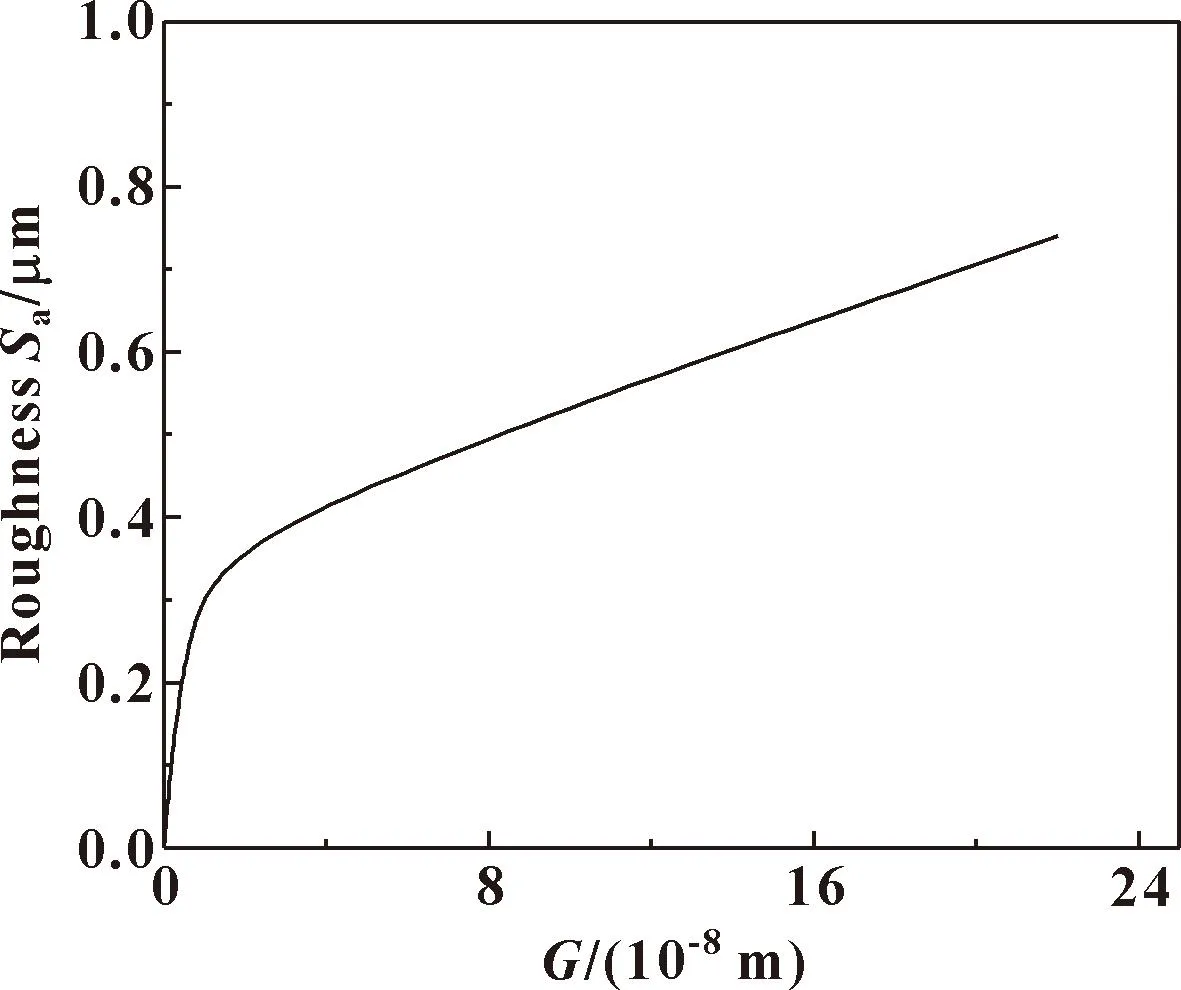

选择分维D为固定值2.25[26],改变幅度系数G,计算出的表面粗糙度值如图2所示。可以明显看出,当分维D固定时,轮廓的表面粗糙度值随幅度系数G的增加而增加,即当比例系数G较小时,轮廓表面光滑。

图2 幅度系数G和表面粗糙度Sa之间的关系

选择幅度系数G为固定值2×10-8m,改变分形维数D,计算出的表面粗糙度值如图3所示。可以看出,在相同的幅度系数G下,表面粗糙度值随着分形维数D的增加而减小,即分形维数D越大,表面越光滑。同时,当D从2.0变为2.1时,Sa的变化最为显著;之后Sa虽然呈下降趋势,但变化幅度不明显。

图3 分形维数D和表面粗糙度Sa之间的关系

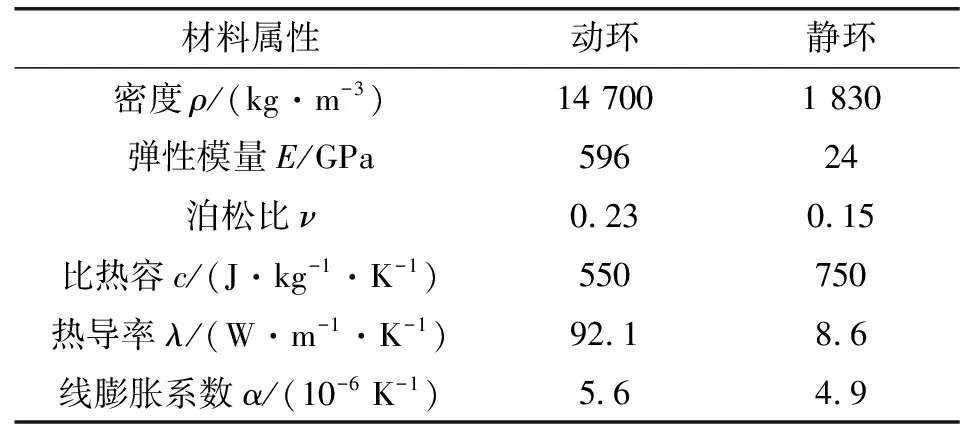

文中动环材料采用镍基碳化钨(WC-NI),静环材料为环氧树脂碳石墨(M120H)。动静环材料属性如表2所示,两实体的摩擦因数为0.15[27]。静环表面粗糙度取0.4 μm,由粗糙度与分形维数的关系,D取2.25,G取2×10-8m。

表2 动静环材料属性

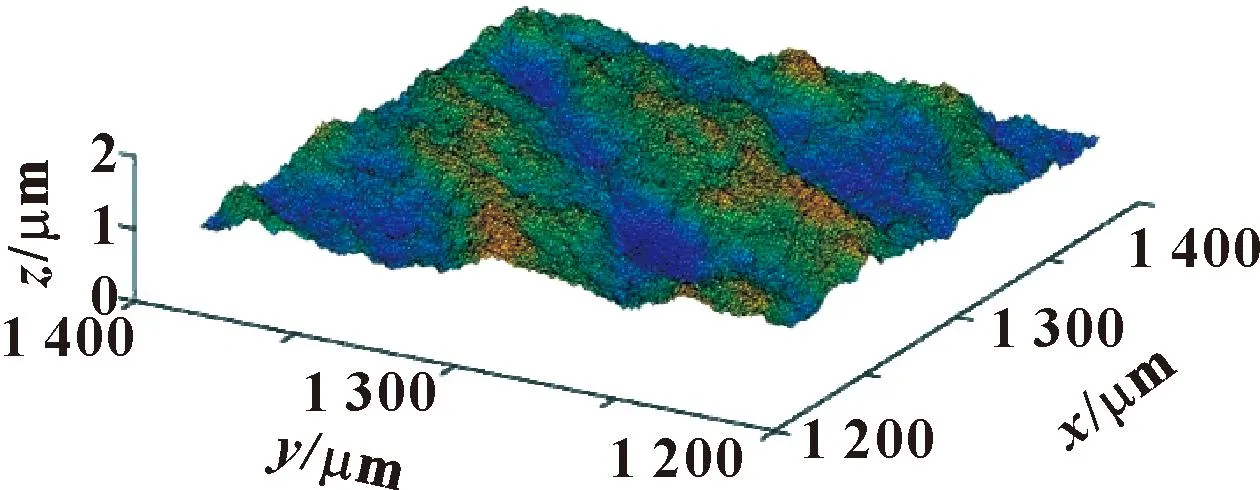

将分形特征参数代入公式中,利用Matlab编程获得的粗糙表面的分形曲面形貌如图4所示,导入三维建模软件UG中生成的三维粗糙表面如图5(a)所示,经过拉伸获得的粗糙实体如图5(b)所示。

图4 分形粗糙表面

图5 三维粗糙表面和三维粗糙实体

由于表面粗糙度控制在1 μm以下,为了更好地表现其接触特性,所以研究中取密封环表面表层进行接触模拟分析,因为运动过程极短,所以取3个织构进行研究,此时动环长度为1 170 μm、宽度为200 μm,此时面积比和原模型相同。

1.4 数值计算模型

1.4.1 位移边界条件

运动过程分为2个阶段:第一阶段对粗糙实体施加线性增加至一定值的均布载荷p,使其往下运动接触光滑体,且对其侧表面施加法向约束,约束动环6个方向自由度,使其静止;第二阶段保持载荷不变,给粗糙实体施加速度载荷,使其与动环实体发生相对滑动。

1.4.2 热边界条件

在摩擦过程中,摩擦热流密度为

q=fpcv

(4)

式中:f为摩擦因数;pc为微凸体的接触压力;v为相对滑动线速度。

动静环热量分配占比用公式(5)计算:

(5)

式中:qd、qj分别为动静环分配热量;ρd、ρj分别为动静环的密度;cd、cj分别为动静环的比热容;λd、λj分别为动静环的热导率。

依据传热理论,在笛卡尔坐标系下建立模型的热传导方程:

(6)

式中:ρ、c、λ分别为模型的密度、比热容和热导率。

非接触区域热对流方程为

(7)

(8)

式中:hd和hj分别为动静环摩擦副与空气的对流换热系数。

1.4.3 假设条件

机械密封在实际运行时工况较为复杂,为了提高计算效率,文中作出如下假设:

(1)密封环材料性质恒定不变,不随温度变化;

(2)假设摩擦生热产生的能量只在动静环之间传递,忽略热辐射以及其他热量损失所产生的影响;

(3)假设两实体表面接触点的瞬时温度相等;

(4)摩擦过程符合库仑定律,摩擦因数保持不变;

(5)密封端面外的非接触区域绝热。

1.4.4 网格划分

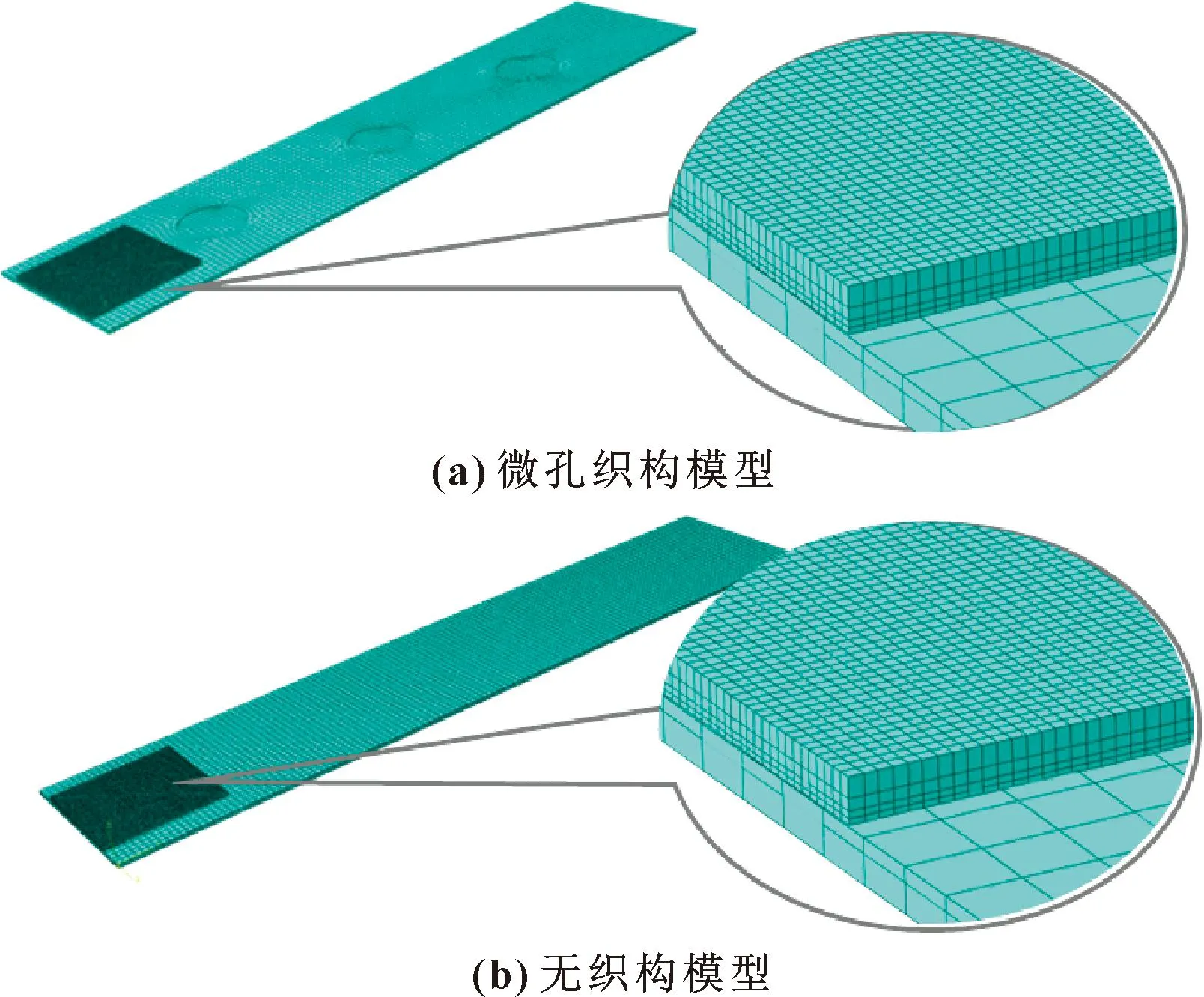

采用显示动力学求解计算模型,对两者进行网格划分如图6所示。图6(a)所示为带有微孔的接触模型,图(b)所示为无织构的接触模型,由于文中研究的是表面接触问题,所以对实体表层进行网格细化,划分后的有限元局部模型如图6所示。

图6 粗糙表面有限元接触模型

1.4.5 网格无关性验证

选用真实接触面积和网格数量关系来验证网格无关性,图7所示为真实接触面积与理想接触面积之比随网格数量的变化关系。可以发现,当网格尺寸逐渐变小时,面积比逐渐趋于稳定,为了更好地保证计算的效率及准确性,粗糙实体的网格尺寸选为1.79 μm。

图7 网格无关性分析

2 结果及分析

定义量纲一载荷p/Ee和量纲一接触面积Ar/Aa,其中:

Ar为真实接触面积,Aa为粗糙面理想接触面积。得到文中模型与文献[1]结果对比如图8所示。

从图8中可以看出,随着载荷的增大,文中模型的接触面积近似线性增加,与文献结果具有相同的变化趋势,证明文中数值计算的可靠性。

2.1 压力分析

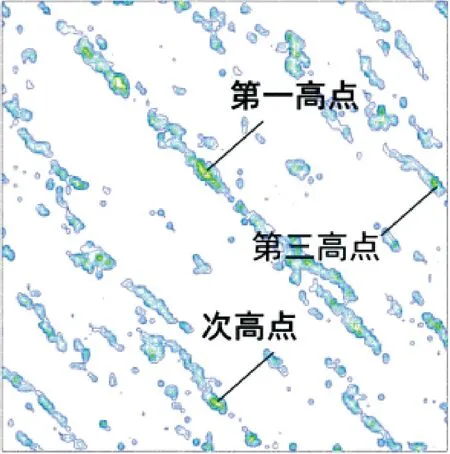

运动前粗糙实体的接触压力分布如图9所示。文中选取压力最高的三点进行分析。

图9 运动前接触压力分布

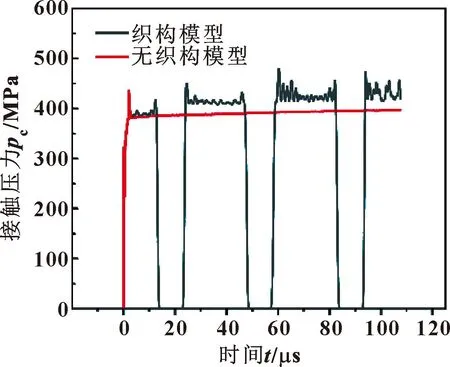

两接触模型次高点的接触压力随时间变化曲线如图10所示。由于速度的瞬时增加,所以进入运动状态时接触压力有瞬时变化。摩擦过程中,有微孔模型接触压力比无微孔接触压力高出9%左右,且经过微孔和离开微孔时都有一个瞬时增加的压力,这是因为经过微孔和出微孔时,微凸体嵌入微孔中,导致接触压力增大[28],剪切力增大,微孔发生切削。

图10 次高点接触压力随时间变化曲线

图11所示为第一高点压力随时间变化曲线,可以看出微孔模型在经过第一个微孔时,该点压力变为0,即不再接触,说明该点在经过微孔时在切削作用和微凸体的相互作用下变形量较大,而无微孔模型变化稳定。

图11 第一高点接触压力随时间变化曲线

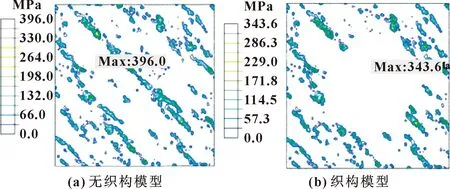

图12所示为经过第三个微孔时即运动90 μs时两模型接触压力分布。无微孔模型在运动过程中压力最高点从第一高点到次高点循环切换,其原因是在摩擦过程中,材料发生弹塑性变形,次高点承担更多载荷;而微孔模型中当最高点和次高点进入微孔,则接触压力由微孔之外的其他微凸点承担,微孔的存在减少了压力极值点的存在。

图12 运动90 μs时两模型接触压力分布

2.2 温度分析

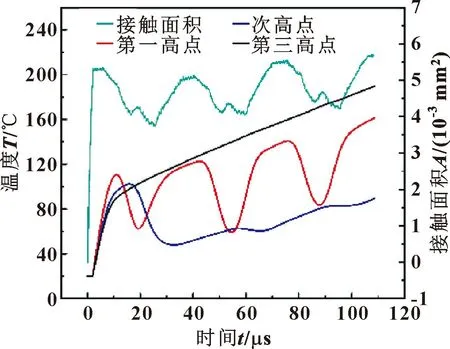

图13所示为微孔模型接触面积及三点温度曲线,可见经过微孔时次高点温度降低明显。由接触压力分析得知第一高点经过微孔时压力为0,但其温度变化与接触面积变化趋势相同,可以证明经过微孔的其他结点温度变化也与次高点相似。

图13 织构模型接触面积及三点温度曲线

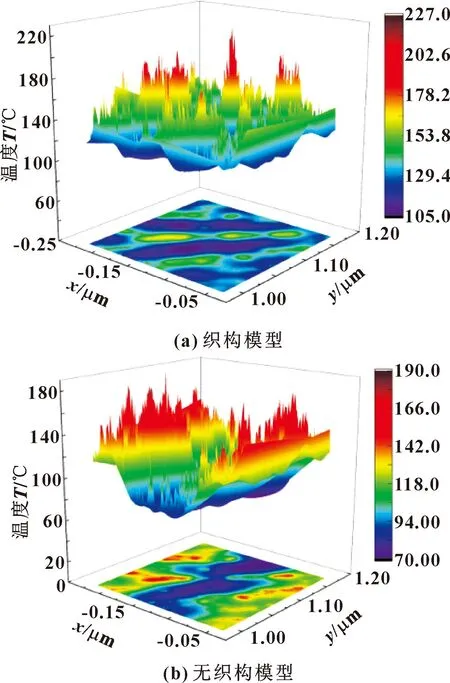

运动结束时织构模型温度明显小于无织构模型,如图14所示。且经过织构时,未经过微孔的其他凸点温度升高,这与此时微孔外的其他微凸点承担更大的接触压力有关。可以证明微孔减少了接触面积,从而使得微凸点的接触时间减少,温升变化缓慢。

图14 运动结束时两模型温度分布

2.3 表面粗糙度对摩擦特性的影响

根据表面粗糙度与分形维数的关系,确定3种表面粗糙度:Sa=0.2 μm,Sa=0.4 μm,Sa=0.7 μm,以探究织构条件下表面粗糙度对摩擦特性的影响。

2.3.1 表面粗糙度对接触面积的影响

图15所示为不同粗糙度下接触面积随时间的变化曲线。可以看出,表面粗糙度越小,真实接触面积越大。这是因为表面粗糙度较小的粗糙表面粗糙峰轮廓高度相差不大,分布较为均匀,所以有较多的微凸体接触。

图15 不同表面粗糙度下接触面积

2.3.2 表面粗糙度对接触压力的影响

图16显示了摩擦运动前不同表面粗糙度的粗糙表面的接触压力分布。可以看出,在相同的外部载荷下,随着表面粗糙度的增大,接触压力也随之增大,此时微凸体的弹塑性和塑性变形越多。结果表明,随着表面粗糙度的增加,端面受力更大,更容易磨损。

图16 摩擦运动前不同粗糙度表面的接触压力分布

2.3.3 表面粗糙度对温度的影响

图17所示为在不同表面粗糙度下摩擦运动进入微孔前粗糙表面的温度分布。可以看出,微凸体非接触区域的温升比较小,与接触区域温度相差较大;粗糙度较大的表面由于接触面积较小导致温度都集中在接触区域,在热传导的作用下,这些热点附近的温度也相对较高;表面粗糙度越大,温升越高。因此,机械密封端面应选择较小的表面粗糙度,使其发生热损伤的风险降低。

综上,随着表面粗糙度的增加,摩擦副表面接触压力和温度分布更加不均匀,更容易出现疱疤、磨损和失效。

3 结论

研究表面粗糙度和微孔化表面对机械密封摩擦学性能的影响,对比了无微孔和有微孔情况和不同表面粗糙度对机械密封摩擦副端面的接触压力和温升影响,主要结论如下:

(1)由于微孔边缘剪切力的增大,微孔发生切削作用,微凸体在经过微孔边缘时瞬时压力增大,从微观角度展示了微孔的切削作用。微凸体的变形受微孔以及微凸体相互作用两者共同影响,微孔减少了密封端面的接触面积从而减少接触压力的极值点,端面受力更加均匀。

(2)微孔显著降低了密封端面的温度,温度变化趋势与接触面积的变化趋势相同,密封端面微凸体热点减少,减少了因为温升导致的端面磨损、热损伤。通过对摩擦副端面微孔的合理规划,可以降低因为温升导致的热损伤失效。

(3)表面粗糙度对接触面积、接触压力、端面温度有较大影响,表面粗糙度越小,接触面积越大,接触压力、端面温度比较均匀;表面粗糙度越大,端面磨损风险更加严重。合理的表面粗糙度可以改善摩擦副端面的接触特性,有效避免局部“热点”区域、高压力。