采空区液态二氧化碳灌注工艺优选及应用

岳小栋

(山西省工程职业技术学校, 山西 大同 037006)

采空区遗煤自燃是威胁煤矿安全生产,造成煤矿重特大事故的主要灾害之一[1],其本质是煤炭与氧气发生氧化反应的结果。煤自燃程度取决于环境氧化条件、煤的化学活性及煤炭颗粒尺寸等[2]。漏风供氧是采空区遗煤自燃的主要原因之一[3],可以从隔绝供氧的角度出发防治采空区遗煤自燃。目前采空区遗煤自燃的防治手段包括,均压通风、黄泥灌浆、注阻化剂和注惰气等。其中,阻化剂技术具有惰化煤体表面活性结构、阻止煤炭氧化和吸热降温,并使煤体长期处于潮湿状态等优点,但也存在覆盖范围有限、阻化效果差和腐蚀井下设备等缺陷;均压防治技术效果好,能实现有效防灭火的目的,但需要经常调节风压,控制难度大[4];采空区注浆具有包裹煤体、隔绝煤与氧气接触、吸热降温、工艺简单和成本较低等优点,但由于受到流动性制约,不能覆盖采空区高位遗煤;采用氮气防灭火则需要考虑采空区开放式注氮气所达到的治理效果并不明显等问题[5]。然而,CO2防灭火因其窒息氧化作用、冷却降温作用和惰化抑爆作用,使得采空区遗煤可以优先吸附CO2,从而抑制煤的氧化,具有降低采空区氧含量和温度、阻爆性能好等特点,逐渐得到推广与应用[6-9]。液态CO2具有纯度高、密度大、汽化吸热和成本低等特性,能够快速惰化整个采空区,抑制煤氧复合反应。虽然一些学者在CO2防灭火方面开展了大量研究工作并取得了一定成果[10-14],但CO2防灭火是一个复杂的系统工程,缺乏比较完整的对比研究和总结分析,特别是对于液态CO2灌注工艺的选择方法缺乏合理性。

张集煤矿综采放顶煤开采方式在开采时遗煤多、煤质松散,给采空区自然发火创造了良好条件,增加了自燃危险性[15]。基于张集矿1415(3)工作面实际情况,结合当前采空区液态CO2防灭火灌注的工艺特点,通过对灌注装置、管路选择、降温效果、适用范围和工艺难度5个因素进行综合分析,系统地对灌注工艺进行研究,从而建立适宜的灌注工艺选择体系。通过设计现场灌注方案,结合数值模拟优选灌注参数,进行工艺现场应用和效果分析,为液态CO2灌注工作提供参考。

1 采空区CO2防灭火技术对比

惰性气体是一种常用的矿井防灭火手段。CO2由于其密度大、吸附能力强、纯度大等优点,相较于氮气在防灭火工作中更有优势。气态CO2应用广泛,具有操作简单、技术要求较低的特性,但也存在降温效果不好等缺点。固态CO2虽然降温效果好,但存在运输困难、不易保存、受地形条件影响大、适用范围较窄等缺点,制约了固态CO2的使用和推广。相较于气态和固态,液态CO2由于其良好的降温效果、易于保存和运输等特点,成为了更加具有优势的选择。液态CO2的安全运输是采空区CO2防灭火技术的关键环节之一。高浓度液态CO2是很强烈的窒息物,因此液态CO2输送和储存对设备要求较高,需要采用专门的运输设备。

2 采空区液态CO2灌注工艺分析

液态CO2防灭火工艺主要有长距离管路直注式输送、地面液态CO2气化灌注、井下移动式灌注3种。从灌注装置、管路选择、降温效果、适用范围和工艺难度5个角度对3种灌注工艺进行对比,如表1所示。

表1 液态CO2灌注工艺对比Table 1 Comparison of liquid CO2 injection processes

2.1 长距离管路直注式输送

利用长距离管路将大型槽罐车内的液态CO2直接灌注输送至井下,而后通过井下预埋管路将液态CO2输送至采空区火灾防控区域。该技术能够保证进入到采空区内部的液态CO2处于低温状态,出口位置温度可低至-15℃。液态CO2能够以较低温状态进入采空区,此时液态CO2在压力和温度影响下气化吸热,迅速降低采空区灌注口附近一定范围内的温度,同时灌注口附近CO2保持三相态,能够延长液态CO2对采空区内部的降温时效。

2.2 地面液态CO2气化灌注

利用地面气化装置(自热式、强热式升温装置)将液态CO2气化,状态为气态或气液两相流。液态CO2气化吸热,气化后的CO2一般保持在0℃~5℃。相较于液态,气态CO2有更高的温度。在某些不具备将液态CO2运输至井下的矿井中,采用地面液态CO2气化,再通过原有气体运输管路将其运输至采空区内部火灾防控区域,是相对简单高效的做法。此工艺能够起到惰化采空区的作用,同时在降温方面效果有限。该方法的缺点是CO2冷却作用相对较小,输送管路较长;优点是沿管路输送CO2比向井下灌注液态CO2更易于操作,且流量大,因而通常采用这种方法。

2.3 井下移动式灌注

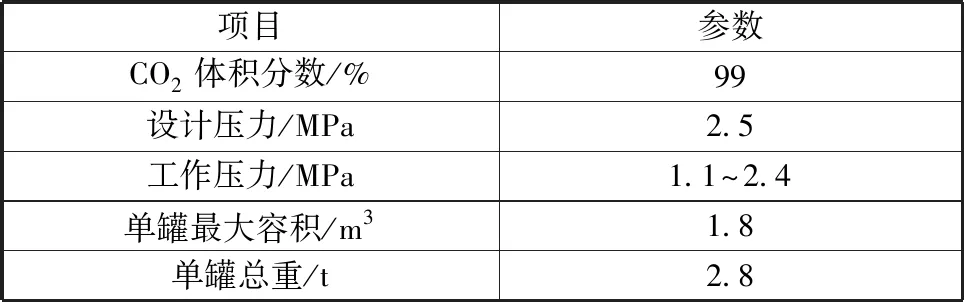

利用槽罐车运输液态CO2至井口附近,将其内CO2灌注至便于运输和移动的小型储罐中,利用井下原有轨道将小型储罐运送至井下需要防灭火的区域。利用井下管路或钻孔,将液态CO2有针对性地输送至采空区内需要防灭火的区域。井下移动式灌注液态CO2的技术参数包括体积分数、设计压力、工作压力、单罐最大容积和单罐总重等,详细的技术参数如表2所示。通常而言,压注到井下的CO2以三相混合态居多,液态CO2从-20℃的温度注入火区内,蒸发吸热,降温效果好,冷却火区的能力大,灭火效果好。缺点是需要使用专用的低温设备将液态CO2运输至井下,灌注流量受限。

表2 井下移动式灌注液态CO2技术参数Table 2 Parameters of mobile underground liquid CO2 injection process

综上可知,地面固定式灌注方式虽然具有很多优点,但是在面对深煤层、长距离的灌输过程中对灌注设备和管路有更高要求,且由于长距离输送,液态CO2到达采空区会完全气化,弱化了液态CO2降温吸热的能力。移动式井下灌注方式则可以利用井下管路,将液态CO2有针对性地输送至采空区需要防灭火的区域,具有更好的灵活性。同时,压注到井下的CO2以各项混合态为主,由于蒸发吸热的特性,降温效果更好,冷却防灭火区域能力大,效果更好。

3 井下移动式液态CO2灌注系统

井下移动式液态CO2灌注系统主要包括数据采集模块、数据传输模块、数据处理模块和灌注模块。数据采集模块由气体浓度传感器和检测束管组成,实时监测采空区内部气体成分,同时将检测结果反馈给操作系统。数据传输模块包括数据编码器和PLC数据传输系统,在井下复杂且长距离的信息传输环境中,选择PLC传输系统保证数据传输稳定性,同时编码器可以将检测器检测的数据进行格式转换,方便信息传输。数据处理模块包括监测主机、数据转换器和灌注参数优化系统,检测主机的作用是将现场的数据进行整合和处理,利用灌注参数优化系统,通过预先建立的模型,计算现场条件下合适的参数和工艺。灌注模块包括灌装CO2、灌注管路、流量控制装置和定时器等,其作用就是执行监测主机释放的信号,利用流量控制装置和定时器的组合,保证灌注量和灌注压力的自动控制,利用灌注管路将灌装CO2以计算好的流量灌注至采空区内部。

第一次灌注时,首先向数据处理模块当中输入初始值,数据处理模块通过数值模拟计算出初始灌注参数,然后将初始灌注参数输出至灌注控制装置中,当灌注开始后,由CO2浓度传感器实时检测采空区内部CO2体积分数变化。灌注过程中实时进行监测,通过数据采集模块获得采空区CO2气体体积分数数据,经过PLC数据传输模块,送至数据处理模块。通过数据格式转换器,将数据处理成系统可识别的数据,利用参数优化系统计算所需的灌注量和灌注时间。通过PLC数据传输模块将优化后的参数传输至灌注控制装置中,通过调节控制装置内部的阀门大小和定时器所定时间长短实现控制液态CO2灌注条件的目的。

4 实例分析及应用

4.1 矿井概况

张集矿地理位置如图1所示,矿井位于凤台县城西20 km处,行政区划分隶属于凤台县张集乡。矿井东西走向长约12 km,南北倾斜宽约9 km,面积约71 km2。全井田划分为4个分区(中央区、北区、西区和东区),采用“分区开拓、分别集中出煤”的布置方式。根据瓦斯基础资料收集数据,1415(3)工作面回采区域内13-1煤层原始瓦斯压力为0.4~0.6 MPa,原始瓦斯含量为2.3~4.8 m3/t,平均可解吸瓦斯含量为2.65 m3/t。工作面13-1煤属Ⅱ类自燃,自然发火期为3~6个月,煤尘具有爆炸危险性,抑制煤尘爆炸最低岩粉量为75%。

图1 地理位置Fig.1 Geographic location

4.2 现场灌注方案

张集矿1415(3)工作面井下运输条件较好,且井下安装有现成的注氮管路。提前铺设液态CO2灌注管路,管路直径应为50 mm,材料选用耐压强度较高、耐低温的高压钢管,管路铺设方式为埋管铺设。采空区CO2安全调控系统示意图,如图2所示。灌注装置是由液态CO2灌注系统组成的,灌注系统主要由地面的液态CO2大型槽罐车、矿用移动式小型储罐和气体输送管路构成。液态CO2由专用的液态CO2槽车运至矿井,并逐次灌注到容量为2.00 t和1.26 t的小型储罐当中,然后通过井下轨道运输至需要防灭火的区域附近,利用井下的气体输送管路将液态CO2输送至采空区内部。

图2 采空区CO2安全调控系统示意图Table 2 Diagram of CO2 safety control system in goaf

1415(3)工作面灌注液态CO2管路布置如图3所示。从1415(3)运输顺槽向采空区铺设管路,图3中用蓝色线条表示。图4为CO2灌注现场图。采用束管埋管方法,采集回采工作面采空区内气体并进行色谱分析,了解气体成分、含量随工作面推进的变化情况。在工作面布置CO2传感器从而实时监测灌注过程中采空区CO2体积分数的变化。随着工作面的推进,采空区气体(CO、O2等)含量分布发生变化。根据气体含量变化,自动调控装置会对CO2注入量进行调节。液态CO2温度为-26℃~-30℃,矿用移动式液态CO2防灭火装置出口压力为0.8~2.0 MPa,出口流量为0.5~4.0 t/h。

图3 液态CO2管路现场布置Fig.3 On-site pipelines layout for liquid CO2

图4 井下灌注现场Fig.4 Underground injection site

4.3 灌注数值模拟分析

4.3.1埋管深度和灌注量分析

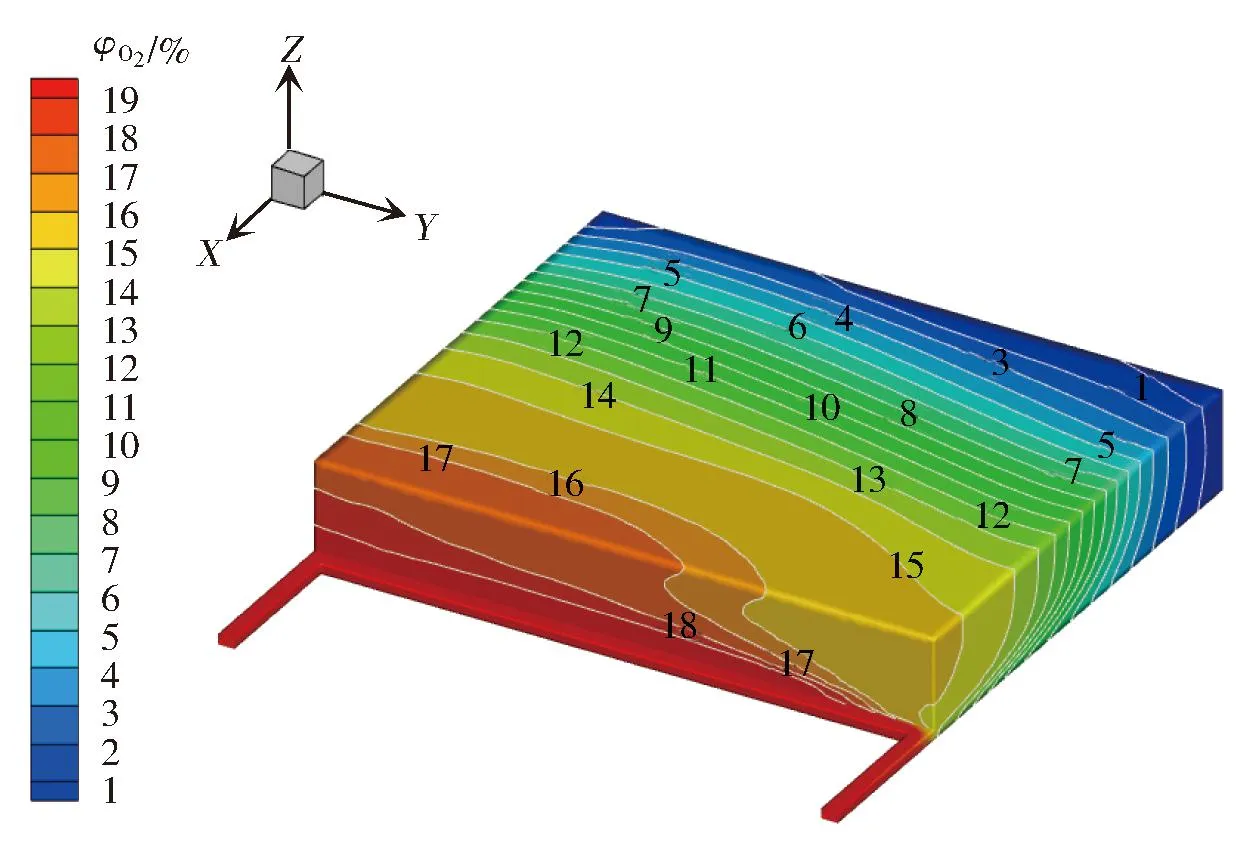

为了掌握灌注后采空区气体流场分布情况,根据灌注位置高度,选择距离底板1 m的剖面作为研究对象。利用Fluent软件建立采空区模型,根据井下实测风速进行数据设置,而后进行数值模拟,获得该剖面O2体积分数分布云图,得出采空区氧化“三带”分布情况,如图5所示。

图5 灌注前O2体积分数分布云图Fig.5 Cloud map of O2 volume fraction distribution before injection

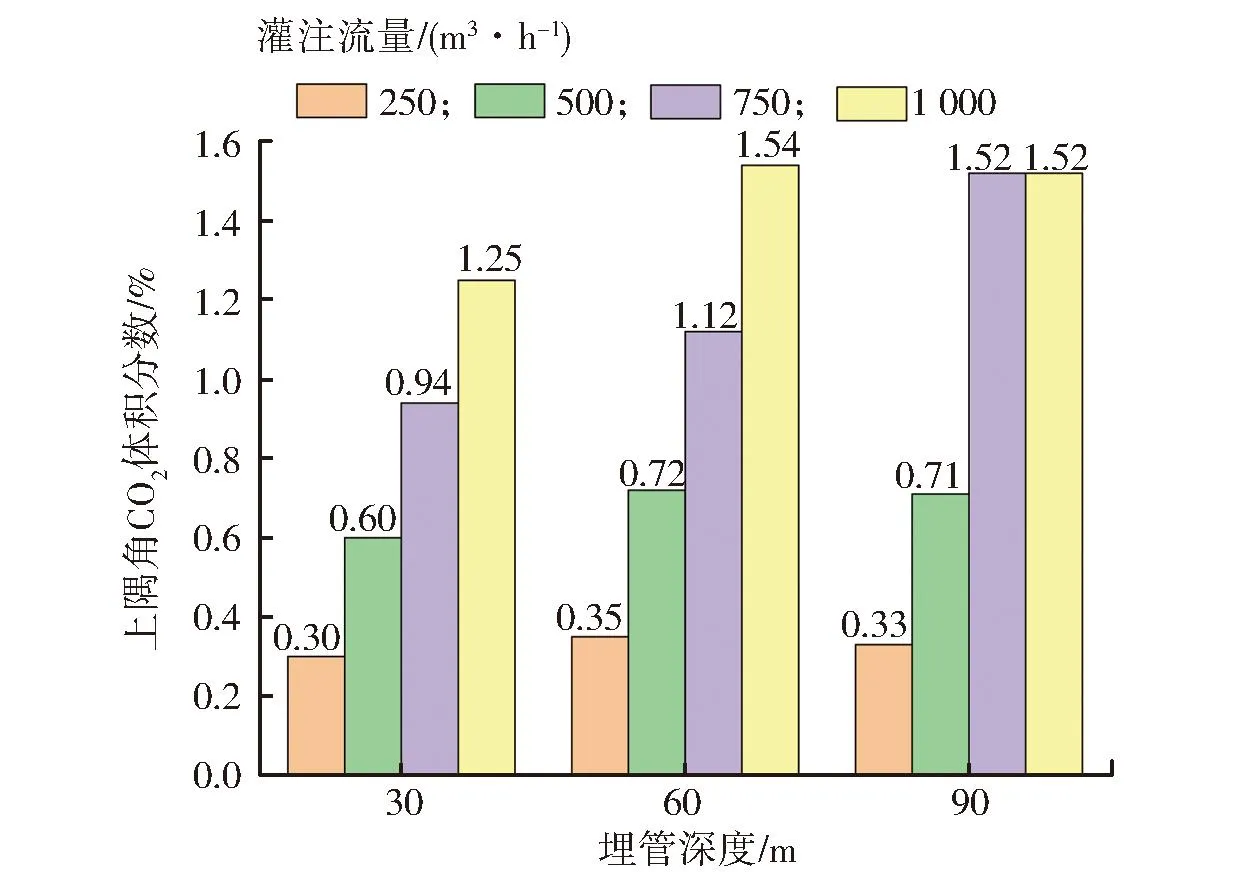

根据采空区“三带”分布情况,设置了液态CO2灌注工况模拟(深度30,60,90 m;灌注流量250,500,750,1 000 m3/h),分析液态CO2灌注对上隅角CO2涌出和氧化带宽度的影响,如图6所示。

图6 上隅角CO2涌出体积分数Fig.6 CO2 emission volume fraction in the upper corner

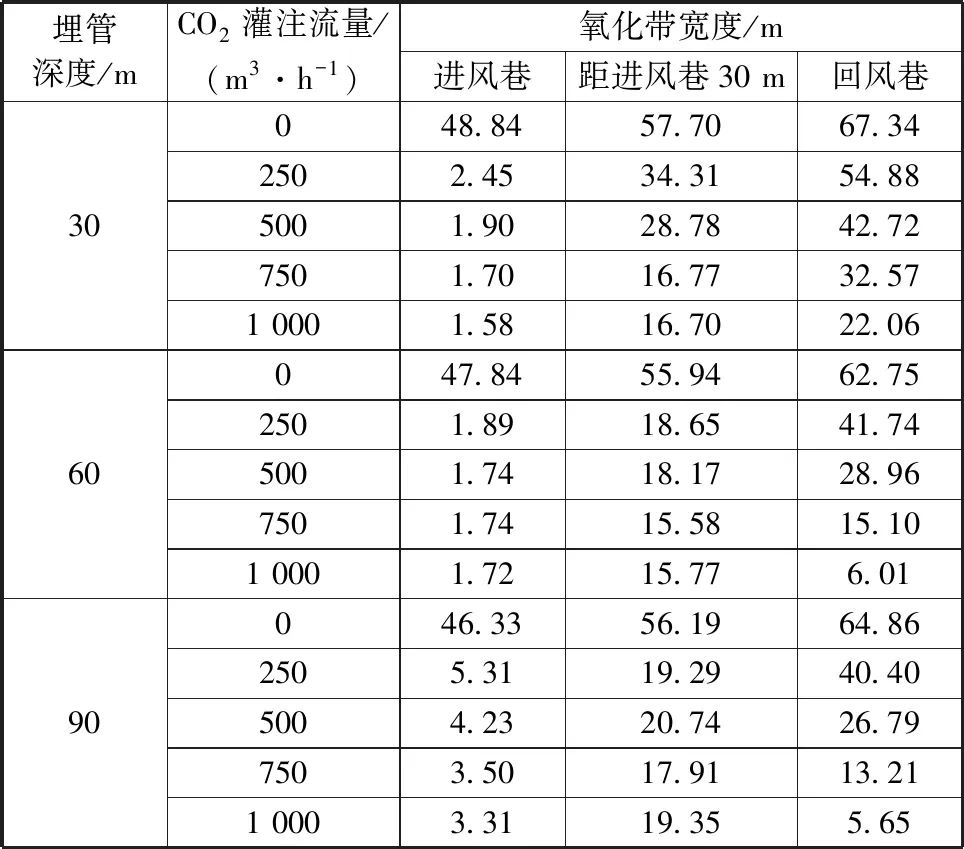

由图6可知,在埋管深度一定的条件下,上隅角CO2体积分数随着灌注流量的增加而增加。当埋管深度为30 m,CO2灌注量为750 m3/h和1 000 m3/h时,上隅角有CO2涌出风险。根据模拟结果和氧气浓度法对采空区进风巷侧、距进风巷30 m处和回风巷侧3个位置处的氧化带宽度进行测算,结果见表3所示。

1)在埋管深度为30 m时,随着CO2灌注量的增加,同一区域的氧化带宽度减小。其中,采空区靠近进风巷侧氧化带的宽度在灌注前后的变化幅度最大,为46.39 m。当进风巷氧化带在灌注量超过500 m3/h时,变化幅度开始变小。受灌注量影响,3个位置处的氧化带宽度变化量最大值分别是0.55 m、12.01 m和12.16 m,分别发生在灌注流量为250~500 m3/h、500~750 m3/h和250~500 m3/h时。

2)在埋管深度为60 m时,采空区靠近进风巷侧的氧化带宽度在灌注前后的变化幅度最大,减小值为45.95 m。当灌注流量超过500 m3/h时,采空区靠近进风巷侧氧化带的宽度不再变化。灌注开始后,受灌注量影响,3个位置处氧化带宽度变化量最大值分别是0.15 m、2.59 m和13.86 m,分别发生在250~500 m3/h、500~750 m3/h和500~750 m3/h时。

3)在埋管深度为90 m时,由图5可知,此时进入到窒息带区域,再注入惰性气体,已无法起到防灭火作用,故此工况不再进行氧化带模拟结果分析。

表3 采空区氧化带模拟结果Table 3 Simulation results of oxidation zone in goaf

4.3.2安全灌注量分析

利用N2注入量的计算公式,可根据氧含量计算CO2注入量,计算公式为:

(1)

式中:QN为CO2注入流量,m3/h;K为系数,取1.2~1.5;Q0为氧化带漏风量,m3/h;φN为注入CO2体积分数,%;φ1为氧化带内平均氧体积分数,%;C为氧化带惰化防火指标。

间歇式压注CO2时,每次压注CO2的最多时间用下式计算:

(2)

式中:t为间歇压注时间,h;V0为氧化带体积,m3,其计算公式如下:

V0=0.6bhd.

(3)

式中:b为回采面宽度,m;h为采空区有效高度,m;d为采空区深度,m;0.6为冒落系数。

1415(3)工作面长度为168 m,采空区有效高度取3.5 m,采空区深度取60 m;采空区冒落系数取0.6。将这些参数代入式(2)可得,间歇压注CO2时间为36.74 h。因此,综合考虑防灭火效果、经济效益和上隅角CO2不超限等因素,确定埋深30 m时的最佳灌注量为500 m3/h,最佳灌注时间为36.74 h。

4.4 现场灌注结果分析

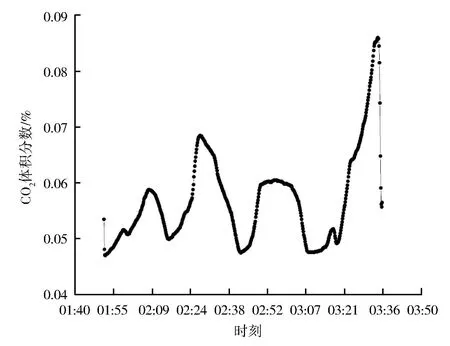

以11月18日夜班灌注5车为例,分析灌注过程中上隅角CO2体积分数随时间点的变化,如图7所示。

图7 上隅角CO2体积分数随时间点变化Table 7 Variation of CO2 volume fraction with time in the upper corner

在灌注开始,随着风流的运移,被风流所携带的少量CO2运移至回风巷,导致上隅角CO2体积分数略有上升。随着时间的推移,CO2体积分数在灌注约20 min后达到第一次峰值。由于灌注气罐内CO2压力减小,采空区CO2初始动力相比之前不足,所以第一次峰值后出现CO2体积分数下降趋势。随着2:15时刻新气罐补充灌注液体,注入采空区的CO2推动采空区内沉降的CO2继续向回风侧移动,在50 min后出现第二次CO2体积分数峰值,此次峰值较第一次峰值大。当第三罐液态CO2注入采空区时,氧化带向着工作面和回风巷偏移,虽然出现CO2体积分数峰值,却与第二次峰值相比要小。当第四罐液态CO2注入到采空区时,此时采空区大部分区域已经被CO2气体占据,采空区内部CO2容量达到饱和,所以有一部分CO2从回风侧漏出,直到灌注结束之前,CO2体积分数一直保持上升趋势,且比之前数值都大。

5 结论

1)从灌注装置、管路选择、降温效果、适用范围和工艺难度5个因素对长距离管路直注式输送、地面液态CO2气化灌注和井下移动式灌注3种液态CO2灌注工艺进行对比分析。从灭火效果、经济效益和安全角度考虑,确定了张集矿1415(3)工作面的最佳选择是井下移动式灌注液态CO2防灭火工艺。

2)模拟结果显示,埋深30 m时的最佳灌注流量为500 m3/h,最佳灌注时间为36.74 h。埋管深度一定时,同一区域氧化带宽度随着CO2灌注量的增加而减小,采空区靠近进风巷侧氧化带宽度在灌注前后变化幅度最大。当灌注流量超过500 m3/h时,进风巷氧化带变化幅度开始变小。

3)对数值模拟参数优选结果设计了现场灌注方案,并进行了现场灌注和数据监测。灌注过程中采空区大部分区域能被CO2占据,相应采空区氧化带分布也向工作面方向偏移,同时上隅角没有出现CO2超限等安全问题,现场灌注监测数据符合数值模拟结果预期,现场灌注达到了预期效果。