基于工业物联网(IIoT)的热工试验测控系统设计

胡润勇,向友洪,廖芳芳,程 杰,付 玉

(中国核动力研究设计院,四川 成都 610041)

0 引 言

工业物联网(IIoT)已经在多种工业场景进行了应用,在制造行业,IIoT 可以定义为基于实时网络通信的嵌入式系统,用于优化生产制造过程[1]。实时系统需要满足两个条件:一是对系统过程表现出预定的足够快的实时行为;二是具有严格的响应时间限制而与所用算法无关。实时系统正常运行既要求逻辑运算的准确性,还要求该运算结果在限定的时间内得到。具有实时系统能力的IIoT 可以应用于多种工业场景下的状态监视和运行控制。物联网在智能电网中应用,可访问实时数据,提高变电站的可靠性[2]。具有物联网平台的变电站温度测量方案,为基于物联网的温度监测标准提供了行业参考[3]。

基于IIoT 的热工试验测控系统由数据采集单元、可编程自动化控制器(PAC)、TSN 交换机和时间服务器等组成,可以在单套测控系统中同时满足稳态运行和瞬态工况的测量控制要求,在工况参数和加热功率等参数准确测量的基础上,实现工况的实时调节控制[4]。热工试验瞬变工况下的参数测量有两个技术难点:一是复杂电磁干扰环境中工况参数信号的准确测量,当功率设备功率瞬变时,干扰信号会通过传导和辐射方式进入采集设备形成共模干扰;二是基于多采集通道的加热功率测量,试验模拟体的加热功率通过电压和电流测量值计算,如果两个采集通道测量值不同步,就无法保证加热功率的测量精度。

本文描述了基于IIoT 的热工试验实时监控测量系统的研制,该装置可高精度实时同步采集数据,可以更好地实现运行工况在线自动调节和热工试验数据离线分析。针对不同参数的测量要求,热工参数测量进行抗干扰抑制设计,并采用数字通信方式增强信号传输的抗干扰能力;功率参数测量进行了同步设计,并提高了相应通道的采样频率。通过该设计方案,可以在稳态工况和瞬态工况下,获得精细化热工试验参数,从而更好地实现工况的实时调节控制,采集的精细化数据也能更准确地开展瞬态过程的机理研究。目前,本系统已在热工试验台架上开展了演示验证试验,系统测量精度和控制响应时间等技术指标满足热工试验经常性变化的运行工况要求。

1 系统架构设计

为了研究反应堆设计的流动传热特性和运行安全性,需要开展流动不稳定性、临界热流密度等热工试验,这些试验内容往往涉及快速的工况变化过程,瞬变的工况会产生较大的电磁干扰,影响热工参数弱信号的测量精度。另一方面,瞬时功率的准确性取决于供电电压、供电电流和负载的动态特性,需要同步测量相关参数。

通用的监控和数据采集(Supervisory Control and Data Acquasition, SCADA)系统广泛用于对测控点分散的过程或设备的实时数据采集和自动控制领域[5]。SCADA 系统具有良好的互操作性,每台采集工作站能够实现上万个测点的实时数据采集,但数据采集通道的响应时间一般为百毫秒量级,而且采集通道之间无同步机制,无法实现瞬变过程参数的测量。因此,需要在此基础上扩展高速数据采集功能。目前,比较成熟的高速采集方案是PXI 测量机箱或PAC(可编程自动化控制器),其中,PXI 测量机箱通常面向多测量通道的高速测量,在电磁环境复杂的工业现场,实现良好的抗干扰设计难度较大。PAC 具备宽温度工作范围和良好的耐振动、抗电磁兼容性能,在工业现场的抗干扰能力较强。PAC 采用实时性较好的Linux 操作系统,通道采样数据的时间戳为μs级,可以满足快速的工况变化过程参数测量需求。该设备也具有丰富的总线接口,可以实现与各种数据采集单元之间的数据交互,快速配置扩展测量系统[6]。PAC 是基于工业物联网(IIoT)的热工试验测控系统的分布式测控节点,各节点通过OPC UA,WebService 以及gRPC 等协议将数据传输到不同的数据应用设备,实现数据的统一管理、智能化控制和数据驱动仿真[7-8]。PAC 和数据应用服务器之间通过TSN 交换机进行时间同步,从而保障数据的关联应用。数据采集单元、可编程自动化控制器(PAC)、TSN 交换机和时间服务器的连接示意图如图1 所示。

图1 基于IIoT 热工试验测控系统架构

2 技术性能指标

2.1 热工参数弱信号采集单元

工控测量单元的信号测量通道通常都由一次仪表(如热电偶、压力变送器)和二次数据采集模块组合形成。信号测量通道的误差取决于测量链路各环节的误差分量。根据误差叠加理论,二次仪表的误差小于一次仪表测量误差1/3 时,基本可忽略二次仪表的影响分量[9]。PAC 测温AI 输入模块的精度和采样率目标需求见表1 所列。

表1 AI/AO 模块性能需求

PAC 的数据采集模块除了高精度指标外,还应满足抗干扰能力强和适宜的采样率等关键需求。特别的是:针对热电偶、铂电阻测量模块,信号对地的共模电压需>60 V,共模抑制比>120 dB。

2.2 瞬时功率同步测量单元

在瞬时功率测量单元中,需要同时具备精确的时钟源和良好的通道同步机制,以保证电流和电压参数的同步测量。瞬态功率的典型上升时间为100 ms,为保证功率测量的准确性,通道间同步偏离误差应<1 ms。基于以上业务需求,PAC 的同步性能指标如下:

(1)PAC 的硬件时钟精度为±1 μs;

(2)PAC 测量通道时间戳精度为±0.1 ms。

3 关键技术实现

3.1 测量信号抗干扰设计

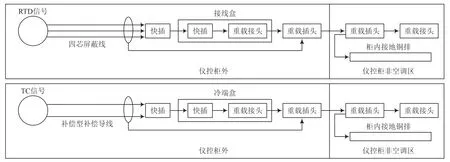

测量信号抗干扰设计主要解决线路抗干扰和设备抗干扰两方面问题,其中,线路抗干扰包括供电电源、电缆敷设、信号线缆屏蔽和接地设计等方面[10]。首先,测控现场仪表,测控模块等部件在电源系统中需独立供电,并配备UPS,降低电网和测量单元之间的信号互扰;其次,柜间电缆和柜内电缆的敷设均依据相关标准,降低供电线缆对信号电缆的干扰;最后,保证屏蔽接地的连续性,使用屏蔽线缆时,进入仪控柜的信号电缆屏蔽层采用柜内单端接地,现场侧采用浮空接地方式。当屏蔽电缆有中继点时,在中继处将屏蔽层短接。现场的TC 信号选用补偿性补偿导线,TC 信号补偿导线的屏蔽层在冷端盒上接入重载的金属外壳,通过重载连接器电缆的屏蔽层串接接地,另一端浮空。RTD 信号线屏蔽导线的屏蔽层连接同TC 信号。测量信号连接抗干扰示意图如图2 所示。

图2 测量信号连接抗干扰示意图

在设备抗干扰方面,PAC 设备的弱信号测量AI 模块采用差分输入模式,在A/D 前端进行了共模抑制设计,并做了ESD 保护,ESD 指标为>2 000 V。

3.2 PAC 时间同步机制

在基于IIoT 的热工试验测控系统中,为了满足实时性和网络安全的需求,在PAC 中同时配置了GPS/北斗授时模块和NTP 时钟同步机制,PAC 的硬件时钟与授时模块同步,PAC 测量模块的时间戳与PAC 硬件时钟同步。在数据同步采集的过程中引入时间计数器和数据缓存,主控制器定期通过FPGA 硬触发方式对采集模块的时间计数器进行同步复位并记录此刻的绝对时间[11]。采集模块将数据与时间计数器值综合后暂存在缓存区并在总线空闲期上传给主控制器,主控制器依据记录的绝对时间和计数器值计算出数据的绝对时间。在数据同步输出的过程中引入数据寄存和输出触发机制,主控制器将数据发送到各模块的数据寄存区后,再通过触发方式使功能模块输出各自数据寄存器中的数据。时钟同步和数据同步采集示意图如图3 所示。

图3 时钟同步和数据同步采集示意图

3.3 工程师站数据流

基于工业物联网(IIoT)的热工试验测控系统具有分布式运行特性,测控程序分为上、下位机两部分。下位机作为现场层,其程序主要实现数据采集、简单处理、控制执行等功能,并与上位机通信;上位机作为监控层,主要负责与下位机通信,获取数据、交互显示、控制指令下发等。其中,下位机程序能在自身终端上独立运行,与上位机及时通信,实现协同运行。结合上述应用场景,要求平台从设计上保障上位机、下位机间通信机制具有高吞吐量、高效运行且稳定可靠等特点,平台根据特定功能设计相关通信机制。

gRPC 是一款语言中立、平台中立、开源的远程过程调用(Remote Procedure Call, RPC)框架,通信流程如图4 所示。在创建分布式应用和服务的情景下,gRPC 的客户端可以使用与调用本地服务器相同的方式,来调用另一台不同机器上的远程服务器,使得远程调用更加方便[12]。gRPC 定义服务的理念与其他RPC 系统不同,在指定服务的远程调用方法(包含参数和返回类型)后,运行gRPC 服务器使客户端请求在服务器端处理并实现,同时在客户端中缓存这一方法,节省资源,提高运行效率。采用gRPC 框架进行测控系统分布式通信开发,可实现上、下位机数据流的多路复用、双向、并发通信。

图4 gRPC 基本通信流程

4 系统测试结果

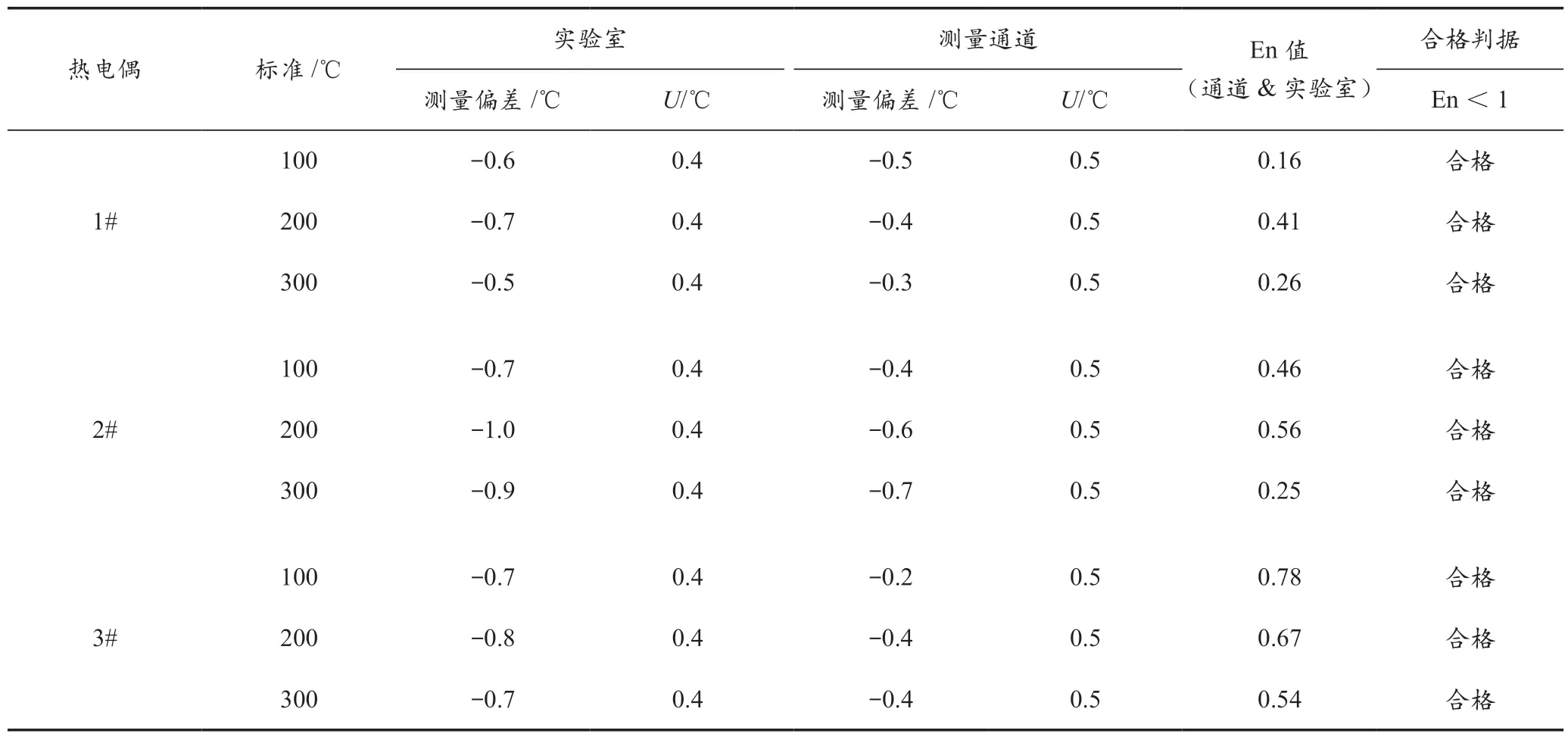

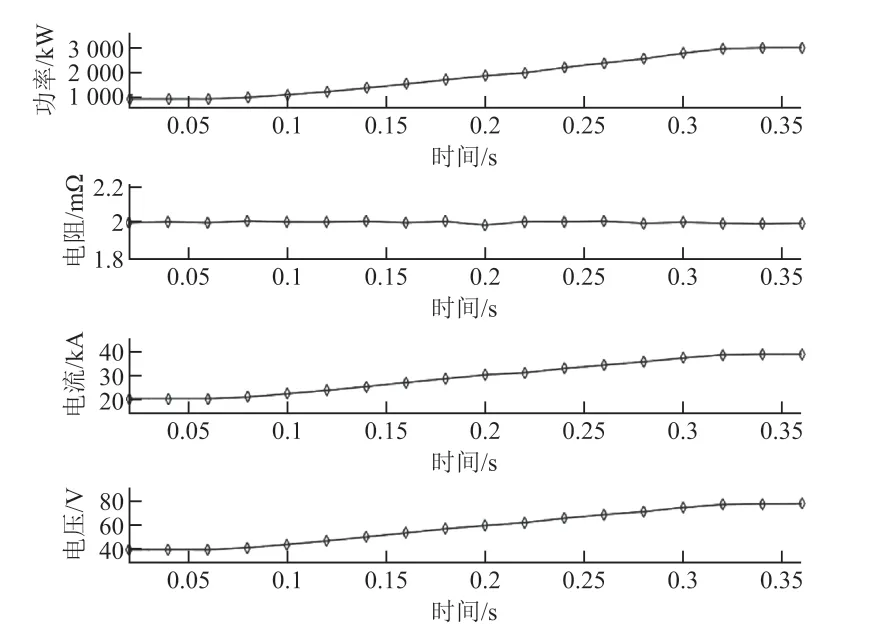

在完成基于IIoT 的热工试验实时监控测量系统集成调试之后,进行了现场校准和通道同步性测试。现场校准用于评价工业现场温度采集模块的技术特性,按照《JJF 1117-2010 计量比对》进行试验设计。现场温度采集模块与热电偶温度传感器组成温度测量通道,通过比对热电偶传感器的实验室校准测温精度与工业现场温度测量通道的精度,可以发现8 个测量通道的测量结果均符合要求。在不确定度限值范围内,表2 列出了其中3 个测试通道的比对结果。通道同步性测试用于测量多个测量通道的采样同步性,在进行瞬态功率测量时,需要同步测量电压和电流值,当功率瞬变速率为8 000 kW/s 时,加热元件的电阻值(电压/电流)基本保持恒定,即2.0 mΩ,测试结果如图5 所示。基于以上测试结果,可以判定监控测量系统的测温精度和功率测量通道同步性均符合要求。

表2 热电偶测量通道精度比对测试

图5 功率测量通道同步性测试

5 结 语

基于IIoT 的热工试验实时监控测量系统基于工业物联网架构,研制了抗干扰测控模块和时钟同步模块,在热工试验台架上开展了演示验证试验,系统的测温精度和功率测量通道同步性均符合工程科研要求。通过定义测控元数据,基于物联网技术实现了测控数据采集和互联互通,为试验数据规范存储和应用打下了良好基础。