探讨QC在设计过程中的重要性

郭一谚

关键词:近场动力学,裂纹扩展,QC程序文件,成本,有效资源

0 引言

标准化的过程伴随着现代工业发展的进程,以达到保障生产过程的可靠性和使产品符合生产目标,最终目的是寻求质量有效管理。无论过程检验、阶段结果和最终结果的检验,还是过程的控制,在整个产品成型过程中,占据了质量控制的大部分的时间和资金。虽然依据需求设计过程通常仅占5%~25%的成本(包括时间、资产,运行的总成本),却对最终质量形成重大的影响。然而,纠正设计偏离目标的实际投入会远远超出期望值,其纠正的结果往往不尽如人意,甚至毫无效果。QC贯穿着产品从无到有的整个存在过程,对质量影响非常重要,在整个的设计开发过程的控制中实为重中之重,因此在紧固件的实际设计过程中,需要遵循产品设计流程的控制过程及据此慎重考虑、选择关键因素。

1 紧固件的设计分析

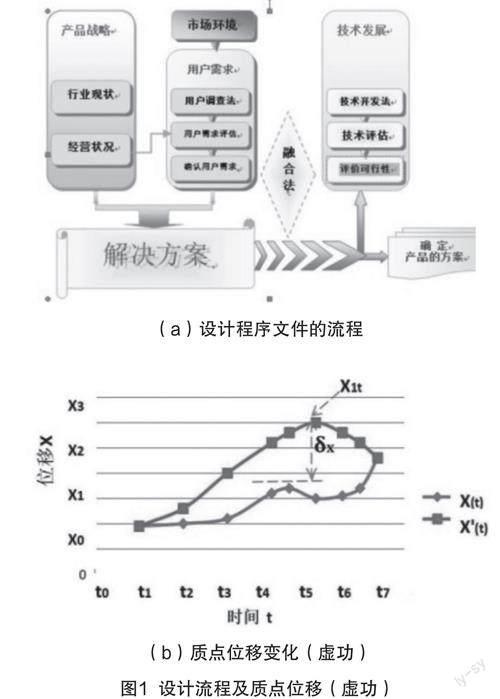

标准化设计,可以控制过程的风险、制造成本和经济预算。设计流程形成标准化规范能够缩短设计周期,提高可靠性。紧固件的设计方案就依据了已有的程序文档,如图1(a)所示,其主要考虑5个要素:a.功能构成;b.构成要素的联接;c.综合评定指标;d.设计思想及需求类型;e.评价、试用结果。

在近场动力学理论中,紧固件可以被看作由无限个质点组成,每个质点具有自身的质点密度、质点体积,当紧固件使用时,单质点长时间承受循环重复的载荷,逐渐产生位移变化如图1(b)所示。

受循环应力作用,质点x 的位置由X (t 0)沿曲线X (t )在t =t 7时移动到X (t 7)位置;应力反向作用(或无载荷)时,质点x的位置由X?(t 7)〔此刻的X?(t 7)= X (t 7)〕沿曲线X ‘(t )回到t 0时刻的位置X ?(t 0)〔此刻的X ?(t 0)=X (t 0 )〕。若在循环往复的过程中,质点x的位置X (day)偏离原始点X (t 0),形成位移X (dayi),且在子域內与其相互作用的其他质点偏移位置之间的距离发生变化,所做的功Wij如下[1-4]:

2 需求与改进

2.1 需求分析(现有资源的延长使用)

附加的防护装备的挂装不但需要便于拆卸替换,还要承受车辆行驶过程的循环性的动载荷和无论车辆静止还是运动状态时的环境变化形成的静载荷;同时还要保证挂装件不松动、不形成空隙,也不会因挂装件长期承受过载压力在内部形成裂隙;并且尽可能延迟裂隙随时间扩散而延长挂装件使用年限;又要考虑不同重量的挂装件需承受的重量。总的来说,紧固件应保障挂装件贴服车体,在车辆受到高速冲击(速度≥700 m/s)时,挂装件承受射流和冲击物的高速冲撞防护基体的损伤,缓冲冲击力和阻断冲击。

另外,车辆行驶产生的振动的瞬时值不能预先确定,形成的连续频谱是随机振动,其振动规律无法预知:频谱峰值描述的是瞬时振动量大小,不能体现幅值——时间的变化规律。若用概率统计方法描述,则振动频谱概率服从正态分布规律:当振动瞬时幅值为x幅值的平均值x max=0,则其幅值概率密度作为自相关函数表示了函数f (t )对于与自己相同的函数f (t +Δt )相似程度的函数,同时也表示了t 时刻数据与t+Δt 时刻数据之间的依赖关系[3-6]。因长时间的振动,螺栓会产生蠕变,由于螺栓的总变形值为常量,当蠕变变形逐渐增大时,弹性变形逐渐减小,于是螺栓应力随时间而降低,以至于联接压力完全消失,产生松动[6-8]。

为了提高紧固件的价值——延迟松动时间,延长使用的寿命。考虑紧固件承受的载荷分为:

(1)载荷值由零缓慢地增长到最大值,并在以后近似保持不变值的静载荷。

(2)动载荷:

1)作用一次或作用次数较少的实际冲击载荷;

2)循环反复作用的循环载荷。

而虚功原理指出应力(或应变值)冲≥应力(或应变值)静,因此严格的静载荷状况是非常稀少的,紧固件承受的载荷大多是动载荷;对于n 个质点组成的质点系,作用在第i 个质点的主要动力矢量与此质点的虚位移的乘积的代数和等于零(i =1,2,……),但是在一定约束条件下,例如在领域H x内围绕质点x以δ为半径的子域内的所有质点可以做无限小的位移,因而可以由公式(1)得到在质点x的子域内的总势能W:

式中:ρ指密度; 指位移;b 是体积力密度矢量;Vx ?是质点x?的体积;x 是t 时刻质点x 的位置;t 指时间;x ?是质点x 相邻的质点,x?∈H x(域),且满足∣x ?-x∣≤δ(δ是质点x 近场范围半径);f(x,t)是力密度函数f(x,t)在领域H x内,质点x?作用在质点x上的力密度,其值取决于x 和x?之间的初始位置和t时刻的相对位移。

基于紧固件的应用环境,承载的载荷形式(当材料参数不变时),我们利用PD微观分析的优势,通过解析PD运动方程,求解受载荷影响质点位移的总势能变化,当位移偏移量超出预期值或质点x i ?(x i ?∈H x领域)与质点x 相互作用的力矢量断开(i =1,2,……),计算可终止。

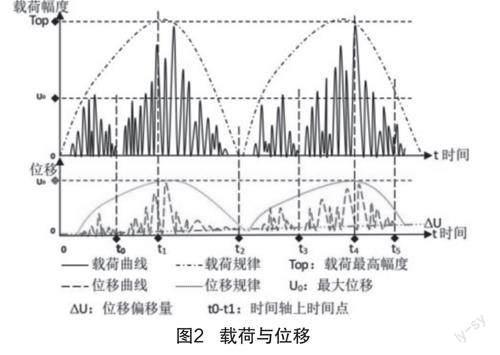

经过解析PD运动方程,从而得到服从正态分布的曲线图如图2所示。图2中的循环载荷规律曲线以t 2时间轴为界形成两个纵坐标恒为非负值的循环波,两个波峰值是y轴的Top点,分别以t 1和t 4时间轴为中心对称轴(与y 轴平行),对应于正态分布M 。曲线两端向左、右延伸逐渐趋近于零,每个循环波曲线在对称轴两边各有一个拐点,分别为正态分布的M -σ和M+σ。

对应承受载荷的紧固件因载荷的振动而产生位移幅度的波动,也形成了两个服从正态分布循环波,分别也以t 1和t 4时间轴为中心对称轴,对应于正态分布M,曲线两端也向左、右延伸趋近于零。峰值U 0相对载荷波峰峰值Top延迟,并且在0~t 0段位移做虚功(随载荷波动的位移最后回归零位),沿着时间轴向右,位移逐渐不再归零,形成微小的偏移量Δu(见图2中的Δu偏移量线)。通过此PD运动方程解析曲线,可预测不同材料参数的紧固件的使用周期。在此基础上,整体的设计还需要考虑功能和成本,以选择更实用的方法。

2.2 改进(保证资源的有序利用-替代性)

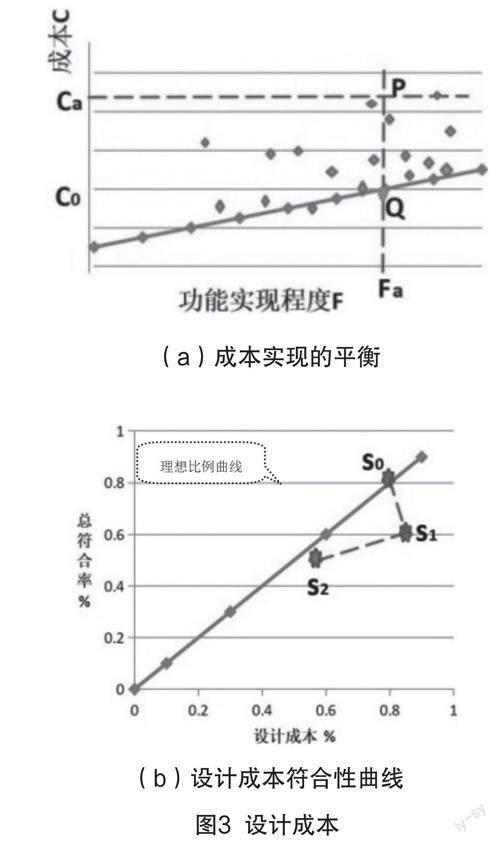

根据公式Vf =C 0/Ca,其中:Vf 表示功能价值;C0是功能评价值(功能最低成本);Ca表达为功能实现成本(功能目前成本)。产品的不同功能实现程度的实现成本趋势见图3(a)成本实现的平衡。

由图3(a)可见实现功能与成本的平衡为:(1)当Vf >1时,C0 >Ca即现实成本低于该功能的评价值;(2)当Vf <1时,C 0

理论上,图3(b)中点S 0落在理想比例曲线上,是理想设计方案;S 1、S 2代表了两种实际设计方案,其中S 1的符合率是0.6%,点S 2相对点S 1位置更接近理想设计曲线,符合率不到0.6%,但设计方案的成本比S 1低,从图3中可以看出点S 2的设计方案是更经济、更实用的方法。

实际在产品实现利润的过程中,降低产品成本的常用方法是提高价值和改进生产技术,价值是产品设计的功能性价比,生产技术可以在制造过程或使用过程中提出问题实现改进。在车辆外挂装件的成熟安装结构中,为防止紧固件松动有使用双螺母紧固、弹簧垫片及特定紧固件(如:双螺纹锁紧件、附加销插件)等其他方法,以延迟位移偏差的形成时间或减小位移偏移量。轻量化的前提下,附加的轻型防护装备主要材料使用陶瓷,其挂装使用的紧固件多为螺栓,不能使用双螺母紧固。机械设计实现过程中必须要考虑的技术安全性和经济利益的评价比,也要考虑使用要求和生产的成本。弹簧垫片是通用的标准件,与其他方法对比,可保障技术安全性和经济价值的最优比值(如上图中的S 2比S 1所示)。

设计程序文件的过程如图1(a)所示,遵循着PDCA(P策略,D设计实施,C检查测量,A改进)。依据PDCA模式,通过对使用过程的监控得知:当螺帽、弹簧垫片和挂装件表面接触,承受循环往复波动的载荷,相互接触的表面挤压、磨损直至产生疲劳的机械、化学综合过程的结果。螺栓的旋转方向、螺丝形变及挂装件松动成对应关系,因此扭矩的大小和轴向预紧力相互关联。为改变扭矩和预紧力又要考虑到弹簧垫片处于螺帽与防护装备面之间,承受载荷时承受压力的面积小,易形成点承受。受力点的面积微小在循环载荷和冲击载荷作用下,容易在受力点的周边陶瓷产生裂隙(内部、外部)。在使用一定时间后考虑改进的方向为使用橡胶片替换弹簧垫片。

橡胶制品作为常用的隔振器,天然橡胶的阻尼系数为0.1~0.3,硬橡胶的阻尼系数为1.0,载荷较大时做成承压式,载荷较小时做成承剪式,即可去除预紧力,又可自由做成各种形状。作为垫片,把相对变形量控制在10%~20%,改变了弹簧垫片处于螺帽与防护装备面之间的点接触形成面接触,缓冲承受的冲击力。

总之,从紧固件需求分析到实际使用后的改进过程中,程序文件设置了每个阶段的控制节点,依据程序文件设计不会偏离需求而一味追求功能的强大或仅仅强调经济效益;依据程序文件,通过划分设计的类型,优化了原理、结构、制造的设计过程,减少烦琐过程;在有限的成本下,明确需求目标,保持最合理的功能设计。

3 结论

在整车的结构中,紧固件构件的设计依据了设计程序文件,QC贯穿着整个设计、改进的过程。因而:

(1)设计人员验证设计构想和产品设计过程中都涉及大量的数据。根据需求设计紧固件和依据使用中观测到的数据和理论分析的生命周期相关数据而改进决策的过程中,可以保证数据的完整性、一致性和决策的可行性。

本文中应用的近场动力学理论的数字仿真是建立在数学模型基础上的,根据系统结构、材料、工艺和环境预测性能和行为,是新构想或新设计的有效工具。

(2)设计费用通常只占总成本的5%~25%,,但是设计阶段就已经确定新产品的功能和成本的60%~80%)。设计导致的产品缺陷使试制、生产过程中控制措施无法挽回,其纠正费用巨大。程序文件控制着设计产品的每个阶段节点,可保证满足需求和降低成本,也能缩短设计周期,提高可靠性。

(3)程序文件对设计、改进过程总体的控制分为:

1)阶段评价。此过程评价三个方面:评价技术上的可行性和先进性;评价方案的成本效益;評价实施后的影响,控制阶段性和总体的质量。

2)综合评价。通过分析、推导、计算过程,给出定性或定量的评价为设计和持续改进提供决策的依据。