双螺旋盘管内膨胀石墨对相变材料的传热强化机制与蓄放热性能

郭艳芹,曾 镇,张弘光,凌子夜,2,张正国,2,方晓明,2

(1华南理工大学化学与化工学院,教育部强化传热与节能重点实验室,2广东省热能高效储存与利用工程技术研究中心,广东 广州 510640;3佛山市顺德区美的电热电器制造有限公司,广东 佛山 528311)

储热可以消除热能在时间和空间上的供需偏差,提高能源利用率。目前储热技术主要有热化学储热、显热储热和潜热储热[1-2]。而相变材料(phase change material,PCM)的潜热储热技术,因具有高储能密度和稳定的工作温度,被广泛应用于冷藏系统[3]、空调系统[4]、余热回收系统[5]等场景,应用领域广泛,常用于电力调峰[6]、太阳能利用[7]、建筑节能[8]、工业余热回收[9]、电子器件热管理[10]等。且相变蓄热器具有体积小、功率高的优势,可以作为饮水机、热水器等家用电器的补充加热模块,在低电功率的条件下快速提供热水。

相变蓄热器根据结构划分主要包括套管式相变蓄热器、管壳式相变蓄热器、板式相变蓄热器和螺旋管相变蓄热器等[11]。螺旋管式换热器是由换热管螺旋绕制而成的,具有结构紧凑、制备简单、流体可在管内形成二次旋流强换热等优点,被广泛应用于潜热储热系统[12-14]。螺旋管换热结构属于高效换热结构,利用螺旋管的二次旋流强化效应,加上较大的换热面积,与石蜡结合能够取得较高的蓄放热功率[15]。但常见的单螺旋管蓄热器存在着换热面积较小的问题,而通过在其表面缠绕翅片增加换热面积的方法加工较困难,因此需要新的方法来增加螺旋管的换热面积。双螺旋结构是在单螺旋的基础上进一步缠绕一层螺旋管,不仅结构易于加工,而且换热面积可增加近一倍,换热器的空间体积利用率得到提升。因此,采用双螺旋结构能在充分利用螺旋管传热强化特性的基础上实现功率密度的提升。

然而,仅靠螺旋管的结构改进还不够。在相变蓄热器的传热过程中,其传热会受到以石蜡为代表的相变材料低热导率的限制。由于石蜡等相变材料热导率仅为0.2 W/(m·K),因此难以实现热量的快速储存和释放,为了解决这一问题,许多研究都围绕着提高石蜡的热导率展开。大量研究结果表明,使用具有疏松多孔蠕虫状结构的膨胀石墨(expanded graphite,EG)可以大幅度提高复合材料的热导率[16-17],热导率提升效果优于金属纳米粒子。但当膨胀石墨/石蜡复合相变材料(composite phase change material,CPCM)中膨胀石墨质量分数较高时,复合相变材料在熔化状态下宏观上仍呈现为固态,难以被填装进传统的管翅式换热器、螺旋管式换热器当中。因此,亟须找到一种兼顾材料传热与加工便捷性的材料制备方法,通过低含量膨胀石墨增强石蜡热导率,同时保留石蜡固液相变后的流动特性,方便材料灌装。

固液相变材料在蓄热器中传热过程受到自然对流和导热控制共同影响,强化自然对流和提高材料热导率都能够显著降低液体区域的热阻。叶文兰等[18]研究了不同管束结构下相变材料的蓄放热特性,发现合适的管束排列结构能强化自然对流、增强相变材料传热。Ding等[19]通过在纯石蜡中嵌入低熔点的合金棒来增强自然对流强度,当合金液滴滴落在液体表面时可以增强自然对流强度,同时对于固液相变材料的传热性能具有正向作用。Luo 等[20]通过在无机相变材料中添加纳米颗粒的方法来提高热导率,研究发现随着纳米颗粒含量的增加,复合材料的黏度也增加,但是蓄热速率并不会变快,这是由于在熔化过程中自然对流起着非常重要的作用。然而,相变材料的导热增强势必会改变材料的黏度,影响其流动特性,改变自然对流状态。目前关于可流动的导热强化相变材料的换热过程的研究,对自然对流强化和导热强化在传热强化中的作用大小尚无明确意见。

为研究相变材料在双螺旋管外的对流强化机制,本工作设计了一种基于具有流动性的石蜡/膨胀石墨复合相变材料的双螺旋管蓄热器,通过实验和数值仿真对其传热特性进行研究。首先,制备了兼具流动性且导热得到增强的膨胀石墨/石蜡复合相变材料,并研究了石蜡的热导率和流动特性调控规律;其次,通过实验和数值仿真的手段探究蓄热器结构、相变材料物性对蓄热器放热性能的影响规律;此外,还探索了传热强化规律,并掌握了导热及对流对蓄热器放热性能的控制机理。所制备的相变材料具有高的热导率,而双螺旋管结构具有较大的换热面积且结构紧凑,有望用于生活用水的快速加热。

1 实验系统与方法

制备石蜡/膨胀石墨复合相变材料,首先将石蜡(OP80,广州中佳新材料科技有限公司)放入烧杯中,在100 ℃恒温鼓风干燥箱中完全熔化,然后放入质量分数为1%~5%的膨胀石墨(粒度50 目,膨胀率300 mL/g,青岛恒胜石墨有限公司)中,每隔1 h将复合相变材料从100 ℃的烘箱中取出,用玻璃棒连续搅拌5 min,重复5 次操作,最后得到混合均匀的复合相变材料。分别用差示扫描量热仪(Q20,TA Instrument 公司)及热常数分析仪(TPS2500,Hotdisk 公司)测试纯石蜡和复合相变材料的相变焓和比热容,用数字旋转黏度计(N2206049,上海方瑞仪器有限公司)测试其黏度。

搭建如图1所示的实验系统,用于测试双螺旋管相变蓄热器的传热性能。首先将双螺旋管换热结构置于圆柱状蓄热容器中,再将具有流动性的相变材料填充到容器中,使材料浸没双螺旋管换热器。用橡胶软管将水箱、水泵和蓄热器连接起来。

图1 (a) 实验流程图;(b) 实验系统图Fig.1 (a) Experimental flowchart; (b) Experimental system diagram

将蓄热器放入100 ℃的烘箱中进行蓄热2 h。每次实验前保证蓄热器在相同的状态下蓄热相同的时间。为了减少蓄热器的热损耗,在蓄热器外围包裹一层15 mm 的保温材料,因此可以忽略实验过程中系统与环境之间的自然对流热损耗。

实验过程中,首先通过恒温水箱对进口水温进行恒定至设定温度,实验考察了进口温度分别为15 ℃、20 ℃、25 ℃、30 ℃及35 ℃工况下蓄热器的性能。恒温水箱中的冷水通过水泵抽出流入蓄热器加热,在管道进出口各插入一根精度为±0.1 ℃的K型热电偶,进出口温度通过精度为±0.1 ℃的K型热电偶经数据采集仪记录。由于水是由水泵驱动的,泵功可通过其连接的直流电源电压调节,电压越高,泵功越高,流量越大。因此,蓄热器的进口流量通过直流电源调节水泵的电压来控制,并通过管道中的液体涡轮流量计进行测量,实验考察了进水流量为6 g/s、8 g/s、10 g/s 及12 g/s 等工况。实验所用仪器及主要参数如表1所示。

表1 实验所用仪器及主要参数Table 1 Experimental instruments and main parameters

2 数值模型

2.1 模型描述

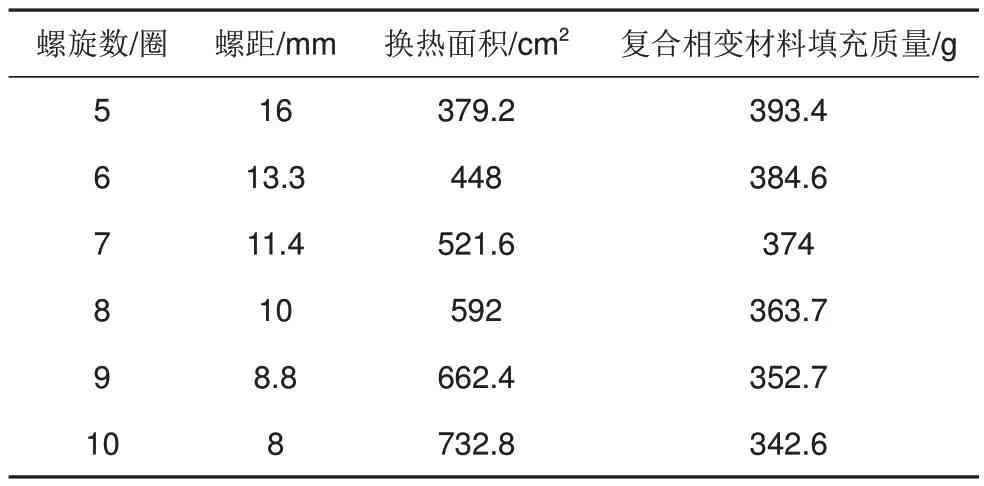

本工作建立的蓄热器模型如图2所示。蓄热器的整体形状为圆柱状,外径为100 mm,内径为50 mm,高度为90 mm;双螺旋管的尺寸为外螺旋线85 mm,内螺旋线为60 mm。蓄热器高度为80 mm。在控制蓄热器总体积不变的前提下,研究了螺旋管不同螺距对蓄热器放热过程的影响。不同模型的结构参数如表2所示。相变材料和不锈钢的物性如表3所示。

表2 蓄热器设计参数Table 2 Design parameters of heat accumulator

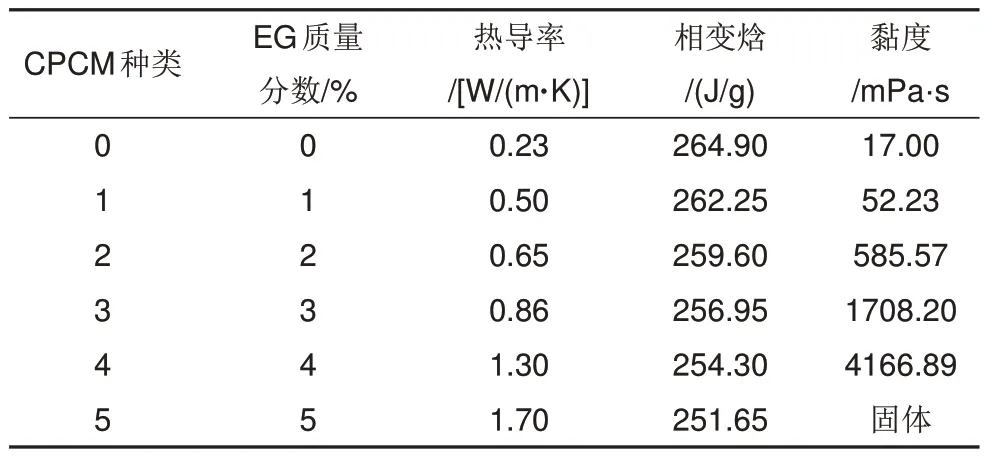

表3 不同膨胀石墨质量分数下复合相变材料的热物性Table 3 Thermophysical properties of composite phase change materials with different mass fractions of expanded graphite

表3 石蜡和不锈钢的物理性质Table 3 Physical properties of paraffin and stainless steel

图2 蓄热器的几何模型:(a) 结构;(b) 实物图Fig.2 Geometric model of heat accumulator:(a) Local details; (b) Photograph of the heat accumulator

2.2 控制方程

(1)能量守恒方程:

式中,k为热传导率,∇T为温度梯度,S为内热源,S=0。

计算过程中相变材料的相变过程,其焓值采用以下方程表示:

(2)动量守恒方程:

式中,P为压力,g为重力矢量。

(3)连续性方程:

式中,H为相变物质相变焓;β为相变物质液化比例;L为相变物质液化潜热;Tl为液态温度;Ts为固态温度;u为液体速度矢量。

2.3 边界条件

(1)初始条件:假设蓄热器的初始温度为T0=100 ℃。

(2)壁面边界条件:假设在实验过程中蓄热器与环境是绝热的。

(3)入口条件:进入蓄热器换热的流体为质量流入口边界条件,流体的入口温度及流速保持恒定。

(4)出口条件:设定为压力出口边界条件。

(5)耦合壁面边界条件:相变材料与传热管管壁之间的传热界面被指定为耦合壁面边界条件。

式中,ss表示传热管管壁处温度,pcm为相变材料与管壁接触处温度。

(6)用雷诺数Re来描述管内的水,计算公式如下:

式中,ρw为水的密度;υw代表进口水的流速;μw代表水的黏度;dw代表流道的水力直径。

在数值模拟时,进水流量为6~12 g/s。根据式(13),计算出的雷诺数在1534.6~3069.3 之间,对应为层流流动范围。

2.4 蓄热器性能评价

为了评价蓄热器的放热性能,对蓄热器的即热功率、放热量、放热效率、平均功率、体积储能密度和等效热水质量进行计算。计算公式如下:

(1)水的加热功率P加:

通过计算水实时被加热的功率来得到蓄热器提供的即热功率。

(2)水吸收的总能量E,可通过水进出口温度差对时间积分进行计算:

式中,Tin为进口的水温;Tout为出口的水温;qm为进口水的质量流量;t为预加热时间。

(3)蓄热器的平均放热功率P放,由总能量对总工作时间进行微分:

(4)蓄热器的放热效率η,由式(17)计算可得:

式中,H为蓄热器储存的总能量。

(5)体积储能密度EV,定义为蓄热器单位体积储存的热量,计算公式如下:

(6)体积功率密度,评估不同蓄热器单位体积下的平均放热功率,计算公式如下:

(7)归一化功率为单位传热面积和单位温差下的传热速率,以消除不同蓄热器换热面积对性能的影响:

式中,V为蓄热器体积;A为蓄热器换热面积。

(8)等效热水质量mw,定义为最终温度为50 ℃的混合水的总质量。如果温度高于50 ℃,可通过出口热水与进口冷水按一定比例混合至温度为50 ℃,混合后的总出水量为等效热水质量。计算过程可以用以下公式表示:

式中,Tt为水的目标温度;qinlet为水流量。

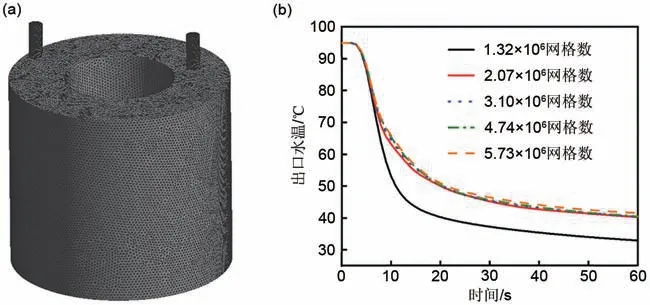

2.5 网格划分

使用Solidworks建立蓄热器三维模型,然后将模型导入ANSYS 中进行网格划分,使用ANSYS中的网格划分软件对计算域进行四面体和六面体网格划分,再将划分好的网格模型导入ANSYS Fluent中进行网格验证。如图3(a)所示,相变材料区域选用四面体网格划分,流体域和管壁选用六面体网格划分。在已有网格的基础上调整网格的尺寸来进行网格的独立性验证。分别得到网格数为1.32×106、2.07×106、3.10×106、4.74×106、5.73×106的网格,采用相同的边界条件和初始条件进行模拟,监测蓄热器的出口温度,结果如图3(b)所示。当网格数从2.07×106增加到5.73×106时,最大偏差小于3%。为减少计算量,本工作最终采用网格量为2.07×106的模型。

图3 (a) 蓄热器网格模型;(b) 放热过程中不同网格数下的出口水温随时间变化Fig.3 (a) Grid model of heat accumulator; (b) The outlet water temperature changes with time under different grid numbers during heat release

2.6 数值模型的实验验证

首先对模型可靠性进行验证,以双螺旋管螺旋数为5的换热结构与膨胀石墨添加量为3%(质量分数,余同)的石蜡(OP80)/膨胀石墨复合相变材料(CPCM)组合得到的相变蓄热器为研究对象,在相同进口水温25 ℃、进口流量10 g/s 的工况下,对比出口水温实验测量值与模拟计算值。如图4 所示,实验和模拟的出口水温平均偏差小于1.5 ℃,即平均偏差小于2%。此结果表明数值模拟与实验结果吻合较好,验证了数值仿真的准确性。

图4 实验值和模拟值对比:OP80和CPCM蓄热器的出口水温随时间变化Fig.4 Comparison between experimental value and simulation value: the outlet water temperature of OP80 and CPCM heat accumulators changes over time

3 结果与分析

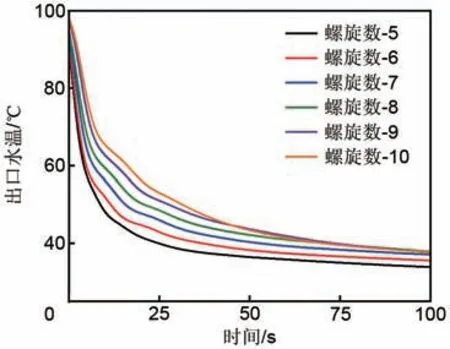

3.1 双螺旋盘管结构对蓄热器放热性能的影响

图5 和图6 分别为不同螺旋数下蓄热器在放热过程中出口水温和CPCM 液化分率随时间的变化。由图5可知,随着换热时间的增加,出口水温不断降低。但在相同时间下,螺旋数越多的蓄热器出口水温越高,这是由于螺旋数越多,换热面积越大,且水在管内的停留时间也更长,增强了蓄热器的换热效果;同时随着螺旋数的增加,流体会在螺旋处形成二次环流,进一步强化了换热效果。但螺旋数并不能无限增加,蓄热器高度为80 mm 时,外径为6 mm 的不锈钢管最大螺旋数为10。在50 s 内,螺旋数为10 的蓄热器放热效果最佳,可以对螺旋数为10的蓄热器做进一步研究。

图5 不同螺旋数下蓄热器的出口水温随时间变化Fig.5 Time dependent variation of outlet water temperature of a heat accumulator under different helix numbers

然而,仅通过增加螺旋换热管并不能完全发挥相变材料的蓄热功能。如图6所示,在放热时间为50 s内时,相变材料的利用率均未超过40%,这表明螺旋数的增加虽然增加了换热面积,但相变材料的利用率仍然不高,即此结构下蓄热器的主要传热热阻在材料部分。如果要进一步提高蓄热器的传热效率和相变材料的利用率,需要降低材料侧的热阻。

3.2 限制空间内相变材料侧传热强化机制分析

为了降低材料侧的传热热阻,考虑在相变材料中添加质量分数为1%~5%的高导热膨胀石墨填料形成导热网络,从而提高复合相变材料的热导率。同时控制膨胀石墨的含量(质量分数),确保石蜡仍能在熔化状态下有一定的流动性以便于灌装。膨胀石墨为蠕虫状粉末结构,加入石蜡中可均匀分散成浆状液。

随着膨胀石墨添加量的增加,复合相变材料的热导率显著提升,但黏度大幅度提高。表3为添加低含量膨胀石墨复合相变材料所表现出的热物性。复合相变材料的焓值随着膨胀石墨含量的增加变化不大;热导率提升显著,从0.23 W/(m·K)上升至1.70 W/(m·K),提高了约7倍;黏度随着膨胀石墨含量的增加迅速增加,从EG含量为0的17 mPa·s 迅速增加到EG含量为4%的4166.89 mPa·s,增加了200多倍。图7为不同EG含量复合相变材料在其相变温度下的状态,当EG含量大于4%时呈现为不流动的固态。

图7 EG含量不同的复合相变材料在相变温度下的状态Fig.7 The state of composite phase change materials with different EG content at phase change temperature

对于高膨胀石墨含量的复合相变材料,黏度增加会抑制材料的自然对流换热,但导热增强又能对相变材料传热性能进行强化。本工作对自然对流和导热在相变蓄热器中的传热强化作用进行了模拟分析,以掌握石蜡传热强化的控制因素。从而探明是低导热、低黏度、强自然对流石蜡换热性能更优,还是高导热、高黏度、低强度自然对流的复合相变材料传热性能更优。

由于熔化的石蜡密度更低,在重力的作用下液态石蜡会上浮从而形成自然对流。随着膨胀石墨加入,黏度增大,自然对流强度逐渐降低。由图8所示的流速云图可以看出,随着膨胀石墨添加量的增加,材料中的自然对流速度流线变少,流速降低。膨胀石墨添加量为0%时截面的平均速度为7.28×10-5m/s,而膨胀石墨添加量为4%时截面的平均速度为1.03×10-7m/s,相变材料流动速度下降了2个数量级。这是因为随着膨胀石墨添加量的增加,复合相变材料的黏度变大,限制了材料的自然对流作用。

图8 膨胀石墨添加量不同条件下CPCM速度矢量云图(t=25 s)Fig.8 Velocity vector cloud image of CPCM under different additions of expanded graphite (t=25 s)

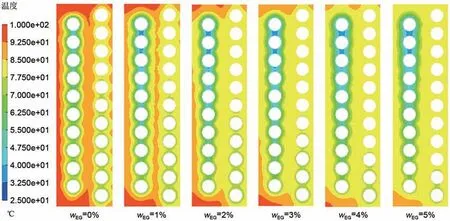

通过对比相变材料内部的温度云图发现,导热增强的相变材料传热速率更快。图9为t=25 s时不同膨胀石墨添加量下蓄热器的中心截面的温度云图,从云图中可以看到,随着膨胀石墨添加量的增加,截面温度更低,说明此时相变材料已经释放出更多热量用于加热热水,相变材料放热速率变快。其中远离管壁处的材料随着膨胀石墨添加量的增加,温度降低,这是由于随着CPCM 热导率提高,材料内部的热量能够更快地传递至近壁面的低温处。

图9 膨胀石墨添加量不同条件下CPCM温度云图(t=25 s)Fig.9 Temperature cloud map of CPCM under different expanded graphite additions (t=25 s)

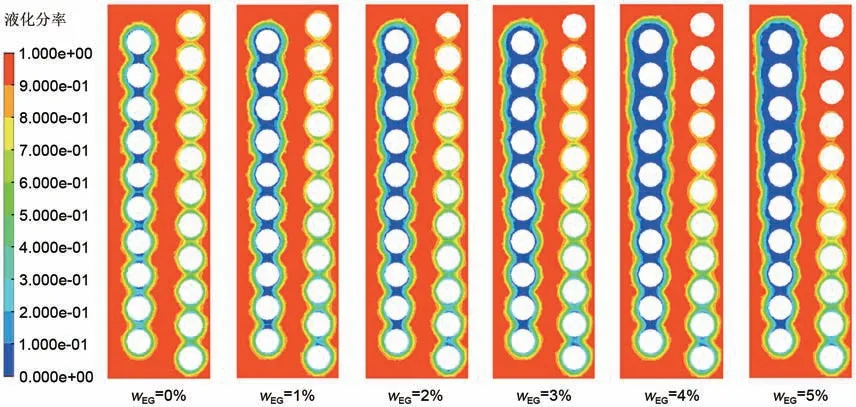

模拟结果还发现,导热增强的相变材料利用率更高。图10 为t=25 s 时,不同膨胀石墨添加量下的蓄热器的中心截面的液化分率云图,从云图中可以看到,随着膨胀石墨添加量的增加,管壁周围材料的液化分率降低,潜热利用率提高。原因在于导热增强后相变材料热阻降低,高导热CPCM能够将远离螺旋管的相变材料存储的热量更快地传递到管壁,对冷水进行预热。

图10 膨胀石墨添加量不同条件下CPCM液化分率云图(t=25 s)Fig.10 Cloud map of CPCM liquefaction fraction under different additions of expanded graphite (t=25 s)

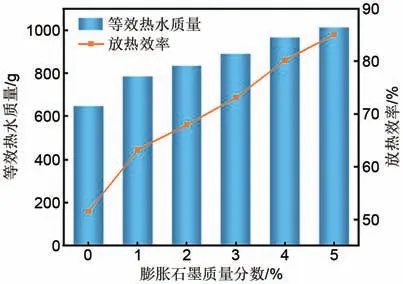

进一步分析蓄热器的应用性能发现,等效热水质量和放热效率都随着膨胀石墨添加量的增加而增大。图11 为50 s 内相变材料的膨胀石墨添加量对等效热水质量和放热效率的影响,随着膨胀石墨添加量从0%增加到5%,蓄热器的等效热水质量由646.2 g 增加到1012.6 g,增加了56.7%,放热效率从51.6%增加到85%,提高了33.4%。因此膨胀石墨的添加量越高,CPCM的热导率越高,蓄热器有效热能输出量越大。

图11 蓄热器的等效热水质量和放热效率随膨胀石墨添加量的变化Fig.11 The change of equivalent hot water mass and heat release efficiency of a heat accumulator with the addition of expanded graphite

以上研究表明,热导率低的复合相变材料黏度小、自然对流强度更强,但传热效果不如热导率高的材料导热,因此提高材料热导率对蓄热器换热过程的强化效果超出了自然对流削弱对传热带来的不利影响。因此,对于双螺旋盘管相变蓄热器管外传热强化,应该以材料导热强化为主。

当膨胀石墨添加量大于4%时,复合相变材料在相变温度下已基本呈现为固态,难以以液体的形式倒入蓄热器中。因此为了将复合相变材料与双螺旋管紧密结合,最终选择了膨胀石墨添加量为3%的CPCM做后续的研究。

3.3 不同相变温度对蓄热器性能的影响

相变材料的相变温度是决定蓄热器出水温度、蓄放热功率的重要物性。相变温度越高,与进口水的温差越大,放热过程换热驱动力越大,出口水温越高,相变材料利用率也越高。但相变温度越高,与外界的温差也越大,热损耗也越大。同时,在蓄热过程中相变温度越高,蓄热温差也越小,蓄热完成的时间也会越长。

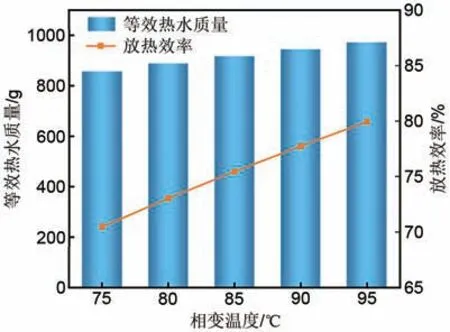

研究相变材料的相变温度对蓄热器蓄放热过程的影响发现,放热效率和等效热水质量都随相变材料的相变温度增加而增大。图12 为50 s 内相变材料的相变温度对等效热水质量和放热效率的影响,其中放热效率为在50 s内水被加热吸收的热量与蓄热器总能量的比值。当相变温度从75℃增加到95 ℃时,蓄热器的等效热水质量由856.32 g 增加到971.6 g,放热效率从70.5%增加到80%,蓄热器的有效放热量增大。这主要是由于相变材料的相变温度越高,与进口水的温差越大,换热的驱动力越强,蓄热器能够更快地换出更多的热量。

图12 蓄热器的等效热水质量和放热效率随相变温度的变化Fig.12 The equivalent hot water mass and heat release efficiency of a heat accumulator as a function of phase change temperature

但相变温度越高,蓄热难度越大。用相同进口水温度对其预热,高相变温度的材料蓄热速率降低。如图13 所示,用相同温度的热水对相变材料蓄热时,材料相变温度越低,蓄热过程中的传热温差越大,CPCM温度越高,蓄热过程越快完成。相变温度越低对加快蓄热越有利。相变温度越低,蓄热完成的时间越短,或是相同蓄热时间所需的热源温度更低,蓄热充能能效比更高。

图13 蓄热过程中不同相变温度下CPCM的平均质量温度随时间的变化Fig.13 Change of average mass temperature of CPCM with time under different phase change temperatures during thermal storage

综上所述,从相变温度对于蓄热器的蓄放热影响来看,相变温度越高,蓄热器的放热性能越好;然而,相变温度越高,蓄热器在蓄热时效率越低。综合考虑蓄热器蓄放热过程,最终选择相变温度为80 ℃的相变材料。

3.4 不同进口条件下蓄热器的放热性能

为验证该蓄热器在宽使用条件下提供热水的可靠性,本工作研究了不同进口温度、进口流量下相变蓄热器的蓄放热性能。

图14 为在流量为10 g/s,进口温度从15 ℃变化到35 ℃时,蓄热器的出口水温随时间的变化。从图中可以看到随着进口水温的降低,出口水温降低速率明显加快,进口温度下降导致相变材料与冷水温差加大,换热的驱动力也增大,蓄热器的放热功率增大。进口温度为15 ℃时,能够连续出50 ℃以上的热水624 mL,最高换热功率可达3529 W,表明该蓄热器具有良好的温度适应性。

图14 不同进口温度下蓄热器的出口水温随时间的变化Fig.14 The variation of outlet water temperature of a heat accumulator with time at different inlet temperatures

图15 为50 s 内蓄热器进口温度对等效热水质量和放热效率的影响。随着进口温度从35 ℃减小到15 ℃,蓄热器的等效热水质量由1304.1 g 减少到704.3 g,放热效率从64.4%增加到81.1%。等效热水质量随着进口温度的降低而减小,而放热效率随着进口温度的降低而增大。这主要是由于进口温度越低,与CPCM的温差越大,换热的驱动力也越强,蓄热器能够更快地换出更多的热量,放热效率越高。本工作设计的蓄热器在冷水进口温度为15 ℃时也能提供704.3 g热水,具有良好的温度适应性,能够满足低温进水快速预热的需求。

随后研究所设计的蓄热器在不同流量下表现出的放热性能。本工作研究了进口温度为25 ℃,进口流量从6 g/s 增加到12 g/s 时蓄热器所表现出的放热性能。从图16 中可以看到进口流量越大,出口水温越低。但流量越大流速也就越大,因此换热系数也越大,进口流量为12 g/s时,蓄热器能够连续放出50℃以上的热水624 mL,最高换热功率可达到3529 W,能够满足大流量水加热的需求。

在50 s内,进口流量对等效热水质量和放热效率的影响如图17 所示,等效热水质量随着进口流量的增加而增加,放热效率同样也是随着进口流量的增大而增大。这主要是由于进口流量的增加,增强了对流换热系数,蓄热器能够更快地换出更多的热量,因此等效热水质量和换热效率增加。随着进口流量从6 g/s 增加到12 g/s,蓄热器的等效热水质量由721.9 g增加到909.4 g,放热效率从43.8%增加到74.8%。因此所设计的蓄热器能够满足大流量水预热需求,大流量水换热时具有更高的换热效率。

常用家用加热设备的加热功率通常被限制在2200 W 以下,利用相变蓄热,可以在2200 W 的功率限制下实现加热功率超3500 W,通过蓄热实现热能移峰填谷,突破了家用设备用电功率的限制,可实现大流量热水供应。

4 结 论

本工作制备了具有流动性的石蜡/膨胀石墨复合相变材料,能够适应结构复杂的换热器,同时设计了一种结构紧凑,加工简单的双螺旋相变蓄热器,并对其放热性能进行了评估与优化。通过数值模拟的方法建立了蓄热器的数值模型,并探究了换热器的几何尺寸和相变材料的热物性对蓄热器放热性能的影响。综合实验和模拟分析得出以下结论。

(1)通过对双螺旋结构的优化,发现双螺旋管换热器的螺旋数越多,换热面积越大。虽然螺旋数的增加会导致相变材料自然对流的空间减小,限制自然对流的作用,同时CPCM 的填充量也会减少,导致储能密度下降,但对比50 s 内的出口水温度,螺旋数为10的蓄热器具有最佳的放热性能。

(2)对复合相变材料的自然对流和导热增强对蓄热器放热性能之间的竞争进行了研究,揭示了双螺旋相变蓄热器导热增强控制的传热强化机制。研究结果表明,随着膨胀石墨含量的增加,相变材料的热导率得到提升,蓄热器能够在自然对流被抑制的情况下使出口水温更高,有效供水量更大,换热效果更好。选择膨胀石墨添加量为3%的复合相变材料既保留了流动性,热导率又能得到较大提升,为最佳配比。

(3)通过比较不同相变温度下的相变材料放热性能,选取相变温度为80 ℃的相变材料用于紧凑高效蓄热器供应热水。在相变温度为75~95 ℃的范围内,相变温度越高,蓄热器的放热性能越好;但相变温度越低,蓄热器的蓄热时间越短、能耗越低。综合对比,选取相变温度为80℃的相变材料。

(4)验证了该蓄热器在低进口温度、大进口流量的放热性能,能够稳定提供热水624~909 mL,适用条件宽,在饮水机、厨房供热等场景具有良好的应用前景。利用相变材料移峰填谷的蓄放热特性,可以在用电功率小于2200 W 的条件下实现加热功率超3500 W,突破了家用电热设备的功率限制。