支持多路充电并具备电池保护功能的安全供电设计

毛昊桢,李清,徐旭红,朱亚林

(科大讯飞股份有限公司,安徽合肥, 230088)

0 引言

随着智能穿戴设备功能日趋复杂化,功耗也随之上升,开始新增支持边充边用等需求;在智能穿戴设备中除具备原始定制充电方式外,增加标准接口的充电方式成为产品迭代趋势。以具备常规PogoPIN 充电产品为例,智能穿戴设备除自身具备压触式充电外,增加标准充电接口的好处在于,摆脱上述独特性设计充电方式的束缚,使产品具备两种或多种充电方式,更好适应不同场景下的需求。

现有技术方案中,王锟提出的一种多充电方式手电筒的设计,可以通过多种充电方式进行充电,还可充当充电器的角色,从而实现在不同环境下充电[1];韩娜从平滑直流、带续流功能的平滑直流、脉冲宽度调试研究了针对手机电池的充电过程实施智能化控制,在电池的使用上也能提供更多的保护[2];陈其良提出了一种以PIC 单片机为核心的数字式充电设备安全功能检测系统,大提高了数据处理能力和测试精度、操作简便、测试周期短[3];张旭研究了电池在恒流充电、恒压充电、恒流-恒压和变电流充电下的充电时间、充电温度变化以及过程中的充电容量变化,实验结果可以有效指导电池的充电策略制定[4~10]。

上述研究中,已经逐步具备了多种充电方式,且多种充电方式可独立工作,但在一款智能充电设备上设计两种或以上充电方式均为简单的功能堆叠,或者采用集成的芯片方案进行设计,无法实现对于两种或多种充电方式的识别和区分,从而无法针对性地开发相应功能;同时,两种充电方式之间存在的电流倒灌或者电压反串等安全性设计还未有充分考虑并进行风险规避。因此“压触式充电”和“标准接口充电”之间的识别和切换,以及安全性设计成为需要重点关注的方向,当前各家的技术方案中,暂未对这一方面进行充分的设计和安全上的措施。为此,本文提出了一种适用于充电仓充电+标准接口充电两种充电方式的电路,该电路除具备上述充电功能外,还具备充电方式识别、电流与电压防反设计、安全充电等技术特征。

1 安全充电方案硬件设计

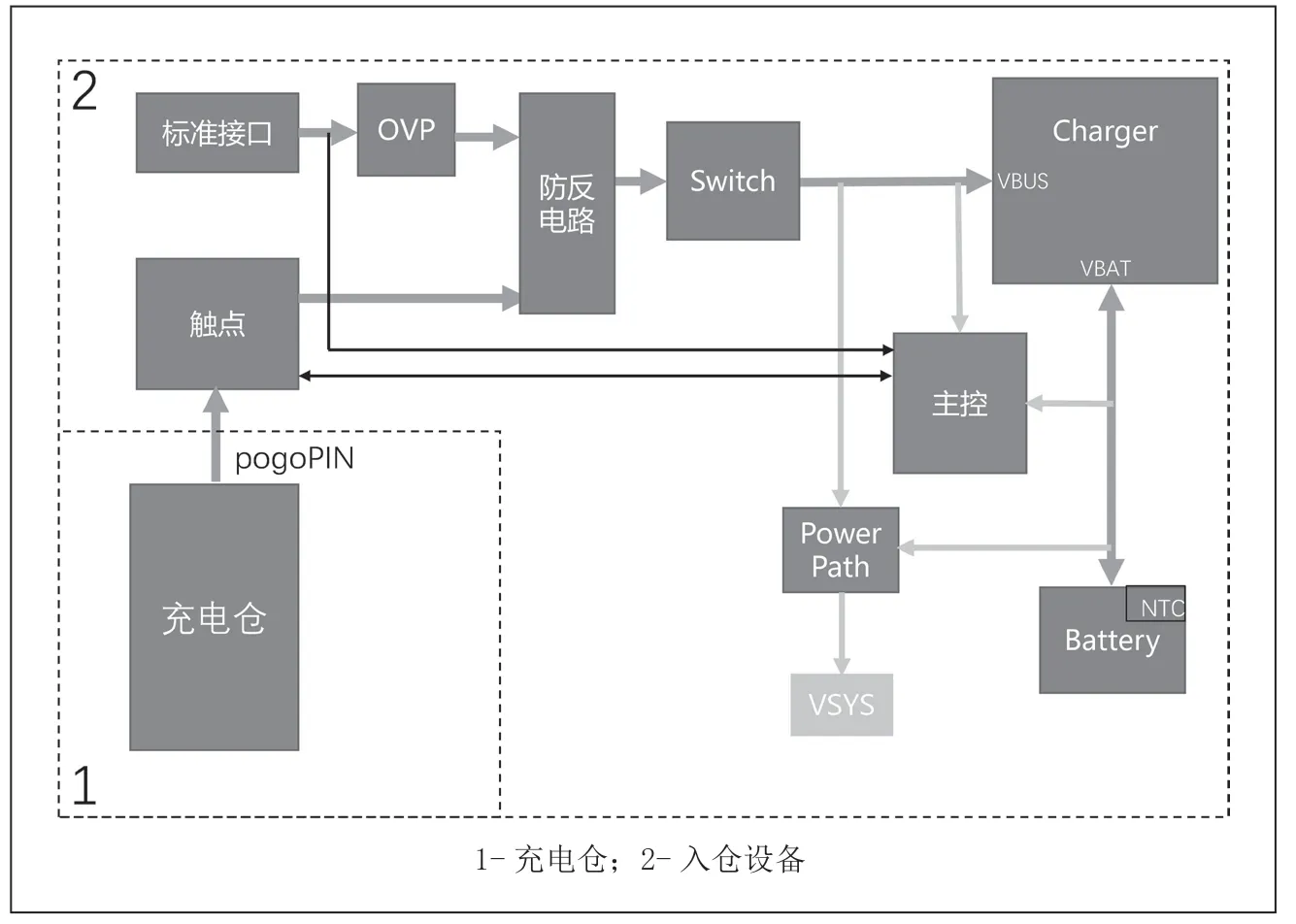

如图1 所示,硬件原理框图分为两部分:序号1 为充电仓,序号2 为入仓设备。

图1 硬件原理框图

充电仓为储能设备,用于向入仓设备提供电能,输出电压由充电仓自身内部升压芯片控制,输出电流由入仓设备的需求来决定。充电仓与入仓设备以pogoPIN 与触点的压合接触方式进行导通,可用于实现充电、供电、通信、唤醒识别等功能操作。充电功能为充电仓向入仓设备的电池进行充电,以支持设备出仓工作需求;供电功能为利用充电仓向入仓设备的系统功能进行供电,以节省设备入仓后消耗自身电池的电能;通信功能为充电仓与入仓设备之间进行充电参数配置、电量信息反馈、软件烧录、时间同步等工作;唤醒识别功能为入仓设备在放进充电仓进行充电后,既需要满足在仓内充电的需求,也需要满足与标准接口的充电方式进行区分识别的功能。其中,充电路径为充电仓→触点→防反电路→Switch 芯片→Charger 芯片→Battery;供电路径为充电仓→触点→防反电路→Switch 芯片→主控/Power Path →Vsys;通信路径为充电仓→触点→主控;唤醒识别路径为充电仓→触点→主控。

入仓设备为用户使用的穿戴类设备,如小型无人机、无线麦克风、智能手环/手表等各类智能终端。该终端有两种充电接口,分别为pogoPIN 与触点的压触式充电,和标准接口式充电,如Type-C、Micro-USB 等。标准接口可实现向电池充电和向系统供电的功能,充电路径为标准接口→OVP 芯片→防反电路→Switch 芯片→Charger 芯片→Battery;充电路径为标准接口→OVP 芯片→防反电路→Switch 芯片→主控/Power Path →Vsys。

标准接口的后级为OVP 芯片,用于防护供电路径上电压过高的情况;触点与OVP 的后级均为防反电路,二者从不同路径输入防反电路,并从同一路径输出至后级的Switch 芯片。Switch 后级有三条路径,Switch 芯片至Charger 芯片路径为充电路径,用于向电池充电;Switch芯片至主控路径为向主控供电的路径,用于支持主控工作;Switch 芯片至Power Path 路径为向系统供电的VSYS 路径,用于向主控之外的其余系统部分工作。同理,在Charger芯片至电池的路径上,也存在向主控和Power Path 供电的路径。

2 充电方式识别逻辑

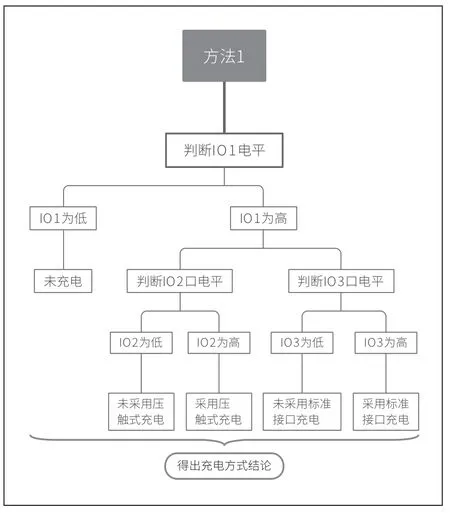

■2.1 识别方法一

当采用压触式充电方式时,不需要考虑过长时间充电对电池带来的影响,不存在过充场景;当采用标准接口充电方式时,用户边充边用为常规场景,因此存在过长时间充电的情况,该情况将导致电池浮充,从而存在安全隐患。充电方式识别的目的在于区分两种充电方式:压触式充电和标准接口充电,并以识别的结果为依据来执行不同的充电安全策略。

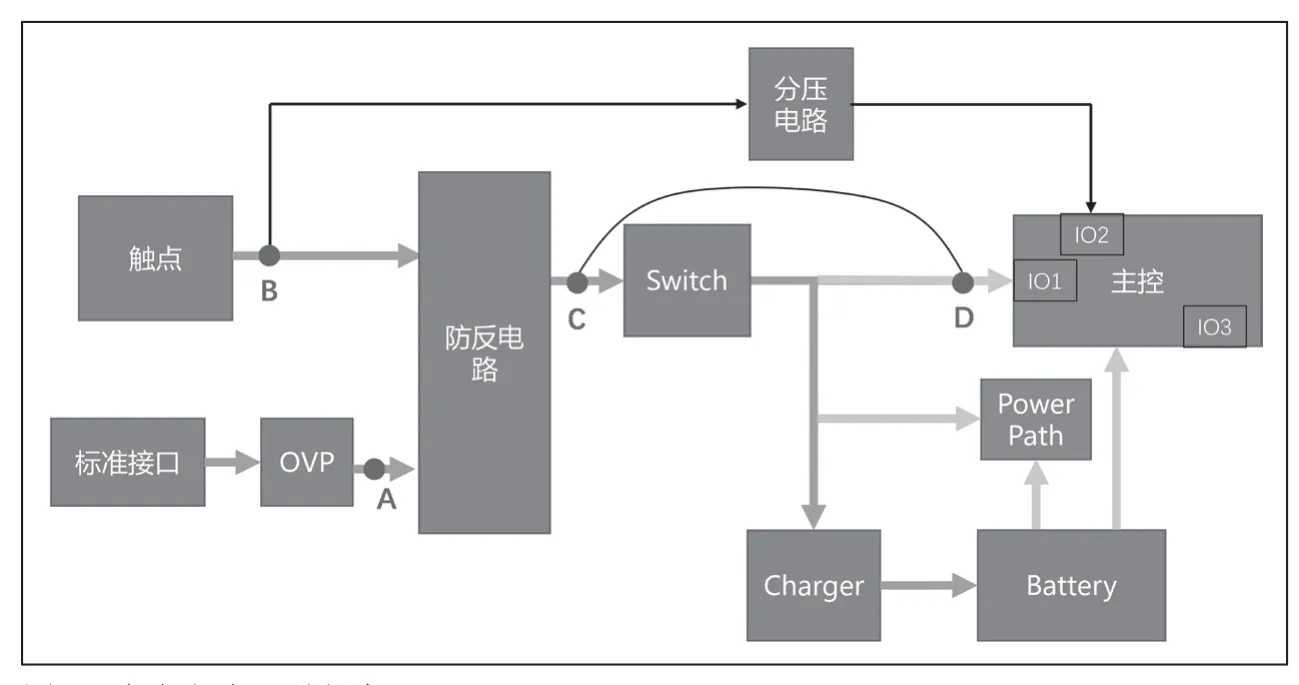

如图2 所示共有4 个电平采集拓扑位置点:点A 在OVP 芯片至防反电路模块的路径上,点B 位于触点至防反电路模块的路径上,点C 在防反电路模块至Switch 芯片的路径上,点D 在Switch 芯片至主控的路径上。当Switch芯片打开时,C 点和D 点的电平状态是一致的;当Switch芯片关闭时,D 点将一直位置低电平状态。采用这4 个电平采集点,可实现两种识别方法。在正常充电场景中,Switch 芯片是维持打开的,本部分将主要介绍Switch 芯片打开的场景,即C、D 点电平始终保持一致。

图2 充电方式识别方法一

如图2 所示的方法1:将在A 点、B 点和D 点采集到的电平信息,分别反馈至主控的IO3、 IO2、IO1 口上,当主控对IO1 状态识别到有5V 存在后,再执行判断IO2 和IO3 的电平状态,哪一路为高,则采用哪种充电方式,具体流程如图3 所示。

图3 识别方法一流程图

■2.2 识别方法二

在更多场景中,主控的IO 资源都是有限的,存在没有充足IO 资源,导致不具备对每一路的电平状态进行采集和识别的情况,因此方法二使用2 个IO 口资源来实现充电方式的识别功能。

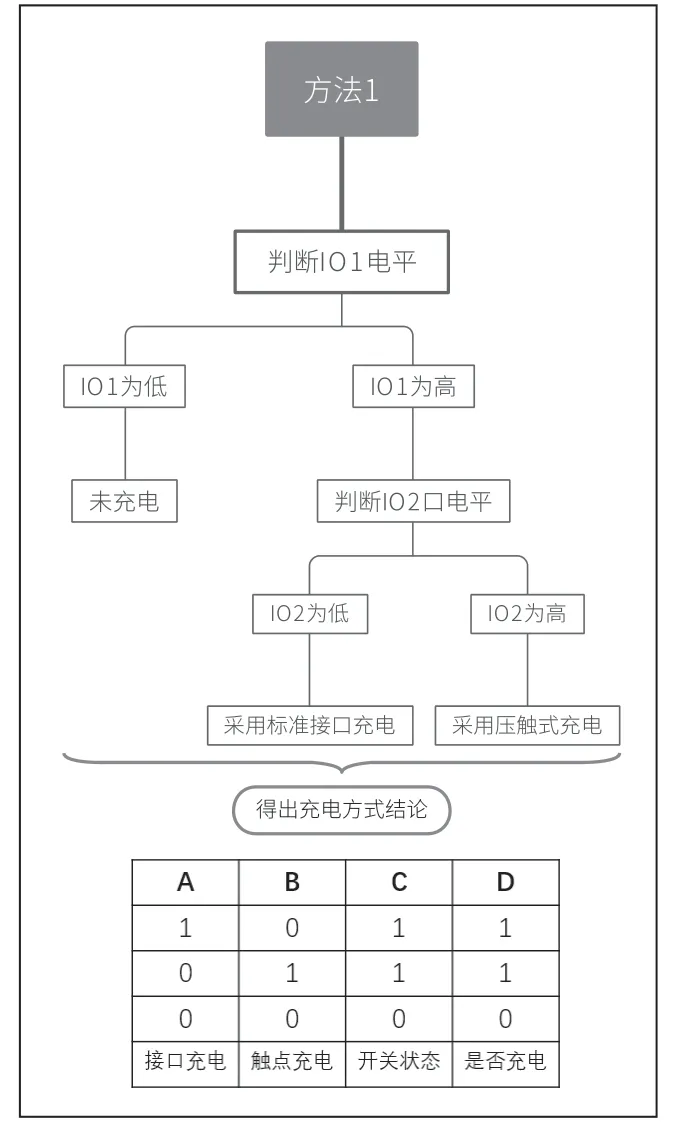

如图4 所示的方法2:将在B 点和D 点采集到的电平信息,分别反馈至主控的IO2 和IO1 口上,当主控对IO1状态识别到有5V 存在后,执行判断IO2 的电平状态,当IO2 电平为高时,则确认为压触式充电方式,当IO2 电平为低时,确认为标准接口的充电方式,具体流程如图5 所示。

图4 充电方式识别方法二

图5 识别方法二流程图

图5 的表格中,“1”为高电平,“0”为低电平,A 为1 即为标准接口充电,B 为1 即为压触式充电。

3 安全充电实现方法

■3.1 防反电路设计

由于本方案采用两种供电方式,为避免在标准接口供电时,触点上有电平存在,造成入仓设备在外部短路的情况,在硬件方案上增加了防反电路的设计。

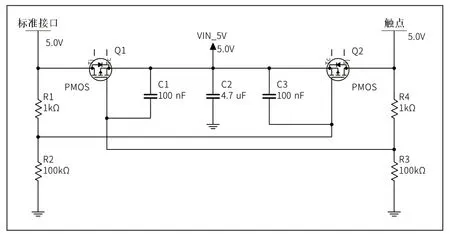

防反电路原理图如图6 所示,标准接口和触点分别是两种5V 供电输入路径;标准接口后级分两路,分别为Q1 的PMOS 管的D 极和R1 电阻;R1 后级分两路,分别为R2 电阻和Q2 的PMOS 的G 极;R2 电阻后级接地。同理,触点的后级分两路,分别为Q2 的PMOS 管的D 极和R4 电阻;R4 后级分两路,分别为R3 电 阻 和Q1 的PMOS 的G 极;R2电阻后级接地。Q1 的PMOS 的S 极、Q2 的PMOS 的S 极、C1 电容的一脚、C2 电容的一脚、C3 的一脚连通到同一网络,该网络名称为VIN_5V。

图6 防反电路原理图

在此电路中,R1、R4 阻值为1kΩ,R2、R4 阻值为100kΩ,R1 与R2 构成1:100 的分压电路,R4 和R3 也构成1:100 的分压电路,因此R1 和R4 两个PIN 脚的压差在0.05V 左右;C1、C3 容值为100nF,用于防止电压过冲,并保证较快的响应速度;C2 容值为4.7μF,用于保证输出至VIN_5V 的电源稳定;Q1 和Q2 位正向压降小,过流能力≥1A,且VGS(th)≤-0.4V 的PMOS 管。

上述电路的控制方法在于,利用电阻分压,获得较小的压差,来控制另一侧供电路径上PMOS 管的启闭状态,进而实现5V 电平在另一侧路径上的通断。具体方法是:当标准接口处接入5V 供电时,R1 两侧的压差在0.05V 左右,Q1 的PMOS 为开启状态;此时VIN_5V 处已经存在了5V的电压,由于Q2 的PMOS 管的G 极和S 极压差较低,不够VGS(th)开启电压,因此Q2 管子将关闭,此时触点一路的电平将保持为0;当触点处接入5V 供电时,R4 两侧的压差在0.05V 左右,Q2 的PMOS 为开启状态;此时VIN_5V 处已经存在了5V 的电压,由于Q1 的PMOS 管的G 极和S 极压差较低,不够VGS(th)开启电压,因此Q1管子将关闭,此时触点一路的电平将保持为0;进而上述两种保护电路相互实现了防止对侧电压反灌的效果。

■3.2 安全充电设计

由于本方案实现了用户边充边用的需求,即利用标准接口,可连同常规电源进行充电;但这带来了另外的隐患:过长时间的充电将大大增加电池鼓包的风险。因此本方案从硬件和软件两个维度进行了安全充电的设计。

图4 所示的充电方案框图中,在防反电路和Charger之间设计有一颗Switch 芯片,该芯片可由主控控制其通断,进而对Charger 输入端的供电进行控制。当用户利用标准接口,插入电源进行充电,主控将记录充电时长信息,即当插入接口后立即启动计时,当累计时长达到7×24h 之后,主控将发送指令控制Switch 芯片关闭,进而切断Charger的电源输入路径,实现了停止充电;此时,主控及系统的工作将由电池Battery 来负责供电。

当主控获取到电池的电量从满电降低至60%左右时,主控将再次发送指令至Switch 芯片,Switch 芯片导通后,标准接口输入的电源将负责主控和整个系统的供电;此时,充电IC 将关闭使能,电池的电量将维持在60%左右,确保电池处于一个较安全的电量值,即仅供电而不充电。

如图7 所示,当A、B、C、D 均为0 时,对应IO1、IO2、IO3 分别为低、低、低,此时由电池供电;当A、B、C、D 分别为1、0、1、1 时,对应IO1、IO2、IO3 分别为高、低、高,此时由VIN_5V 供电;当A、B、C、D 分别为1、0、1、0 时,对应IO1、IO2、IO3 分别为低、低、高,此时由VIN_5V 供电。

图7 安全充电策略流程

■3.3 路径切换设计

上述充电安全设计的实现,在软硬件上除了依靠Switch及其控制逻辑外,还依靠供电路径动态管理电路,即VIN_5V供电和BAT 供电的自动切换。在本方案中,路径动态管理共有两处,分别是主控和自行搭建的路径切换电路。

路径切换电路设计如图8 所示,VIN_5V 为Switch 芯片后端电压,BAT 为电池电压,VSYS 为系统电压。VIN_5V后级分三路,分别连通D1 二极管的阳极、电阻R1 和R2的一极,R1 的另一极连通Q1 的PMOS 的G 极和U2 电容的一极,R2 的另一极连通地;BAT 连同Q1 的PMOS 管的D 极;C1 电容的一极与地相连;C1 电容的另一极、D1二极管的阴极、Q1 的PMOS 的S 极、C2 电容的一极均与VSYS 系统电压相连。

图8 路径切换电路设计原理图

在此电路中,R1 和R2 均为100kΩ 的电阻,用于辅助PMOS 管的平稳启闭动作;C2 的电容为10pF,用于防止电压过冲,并保证较快的响应速度;C1 容值为10μF,用于保证输出至VSYS 的电源稳定;当VIN_5V 存在时,Q1 管子关闭,此时VSYS 电压即为VIN_5V,此时由5V 供电;当VIN_5V不存在时,Q1 管子开启,此时VSYS 电压即为BAT 电压,由电池供电。

4 结论

本文提出了一种适用于充电仓充电+标准接口充电两种充电方式的安全充电方案。方案中,通过检测充电路径上多个位置点的电平信息,软件上开发相应的判断逻辑,可在较少PIN 数的情况下实现多种充电方式的自动识别。

本方案中,还提供了一种防反电路的设计,基于两颗背对背的PMOS 管,通过互锁设计,可以实现在除供电路径之外的其他路径无高电压存在,用于确保系统在支持多种充电方式的前提下,防止电流倒灌或者电压反串的情况。

本方案兼顾安全充电的设计,依靠Switch 芯片,可以实现边充边用场景下的过长时间充电保护,从而降低因长期浮充导致的电池鼓包等问题。