极复杂地质高铁桥梁桩基试验桩试验研究

戴焕民,冯景武,刘 庆,聂海岩

(1.中铁六局集团天津铁路建设有限公司,天津 300143;2.皖赣铁路(安徽)公司,安徽 合肥 230011)

桥梁工程一直是土建工程中重点和难点之一,在施工中,钻孔灌注桩是常见的一种桥梁桩基施工方式。其原理是在桩位上对地面进行钻孔,然后在钻好的孔中放入钢筋笼,将混凝土浆灌注其中,形成具有很高承载力和稳定性的一根灌注桩。钻孔灌注桩的施工工艺有大量工程实践和许多专家学者做了大量研究。龚晓南[1]对钻孔灌注桩的设计与施工做了全面的介绍;朱志仁[2]对岩溶区嵌岩桩顶板安全厚度的计算做过非常全面的研究;于泽泉[3]通过理论分析与试验研究,讨论了岩溶区嵌岩桩基的竖向承载力问题;欧阳柱[4]对岩溶地区钻孔灌注桩的施工技术做了较为深入的研究;彭文川等[5]依托深门特大桥工程实例,详细介绍了海中斜岩条件下深水大孔径嵌岩桩施工关键技术。但是,对于同时具有富含地下流动水、粗颗粒超长卵石较厚层、斜岩和蜂窝集群式溶洞等复杂地质的桥梁钻孔灌注桩施工技术的工程实践和研究较为少见。

一、工程概述

新建宣城至绩溪高速铁路等级为时速350km 双线铁路,线间距5.0m。其中XJZQ-1 标段位于宣州区、宁国市境内,线路长度共计28.438km,线路起点DK58+951.08,由宣城站引出至标段终点DK90+128.15,其中桥梁8 座,长度19.225km,占标段全长的67.6%。

XJZQ-1 标段有五座特大桥位于复杂地质区域(图1),长度共计16.18km。根据地勘资料统计,位于复杂地质区域钻孔桩共计4185 根。

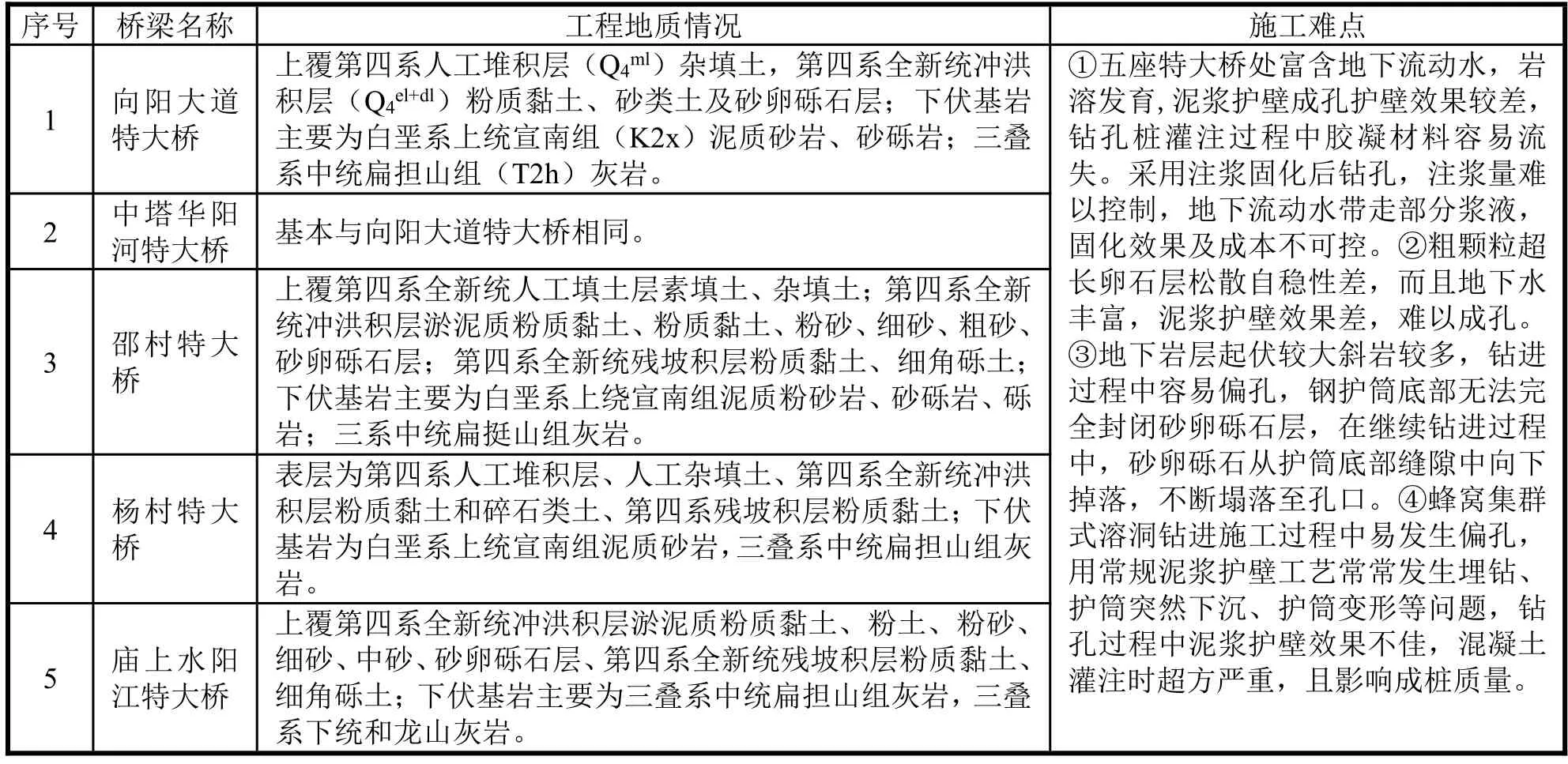

桥址区地表水主要为河流水、水塘水、稻田水和大气降水。地下水主要为第四系孔隙水、基岩裂隙水和岩溶水。五座特大桥沿水阳江行进或跨越,孔隙水水量丰富,略有承压性,含水层为粉土、粉砂、细砂、中砂、细砂卵砾石土层等,受大气降水和地表径流补给,富水性好;基岩裂隙水主要赋存于三叠系灰岩中,富水性好;岩溶发育,补给储存条件好,岩溶水十分丰富。五座特大桥的工程地质和施工难点见表1,针对钻孔成孔效果差或难以成孔的问题,开展试验桩试验研究,寻找合适的钻孔施工工艺。

表1 五座特大桥的工程地质和施工难点

二、试验桩试验研究

针对富含地下流动水、粗颗粒超长卵石层、斜岩和蜂窝集群式溶洞等复杂地质钻孔困难、容易塌孔的问题,通过不同钻孔施工方法和施工工艺,主要采用“旋挖钻+泥浆护壁”、“旋挖钻+装配式护筒跟进”、“冲击钻+泥浆护壁”、“旋挖钻+普通长护筒”、“素混凝土回填”和“注浆固化”等多种钻孔桩施工工艺。通过对施工难易程度、成孔效果、钻孔效率和成桩质量等的比选,寻求适合本工点的钻孔机械、钻孔工艺和钻孔经验。

1.旋挖钻+泥浆护壁

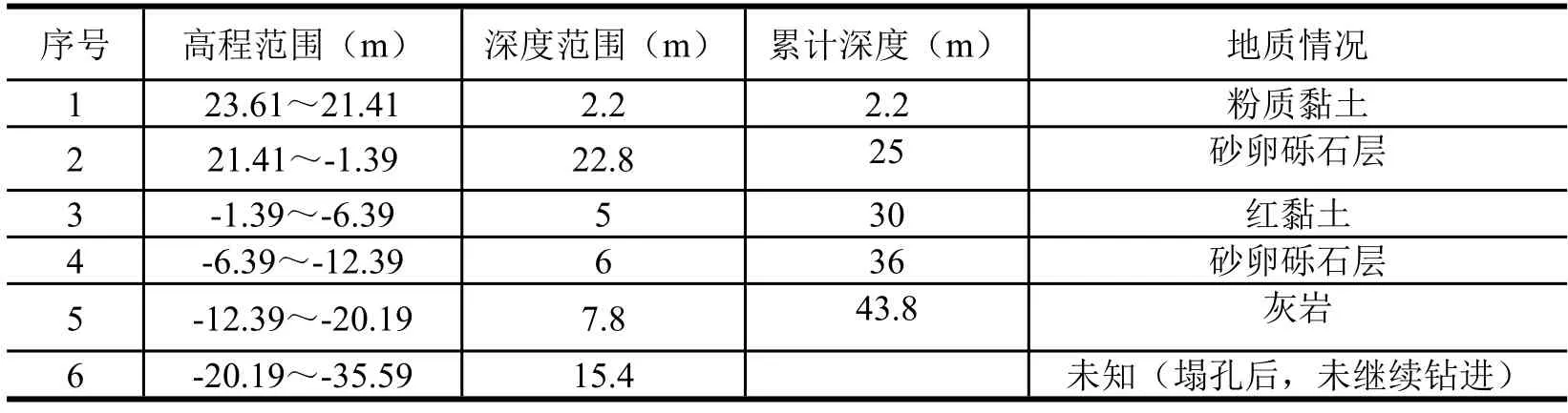

在XJZQ-1 标邵村特大桥31#墩附近进行“旋挖钻+泥浆护壁”钻孔桩工艺性试桩研究,试验桩处的地质分布情况见表2。

表2 试桩位置实际地质分布情况

试验中采用徐工XR360 旋挖钻机加泥浆护壁成孔工艺,使用12m 钢护筒,泥浆比重1.2,含砂率3%,pH 值>6.7。钻进施工中,多次出现小范围塌孔,钻进至43.8m 时,塌孔严重,孔口下沉,护筒倾斜,出现卡钻情况。然后在32#墩附近进行第二次试验,依然采用12m 钢护筒,徐工XR360 旋挖钻机加泥浆护壁成孔工艺,钻进过程中不断增大泥浆比重至1.37,穿过砂卵石或圆砾土层,但入岩后进尺困难,振动较大,嵌岩声音嘈杂,钻进至39m 时,护筒一侧整体塌陷,护筒倾斜。“旋挖钻+泥浆护壁”工艺试验桩完成情况见表3。

表3 “旋挖钻+泥浆护壁”工艺试验桩完成情况

从表3 可以看出,采用“旋挖钻+泥浆护壁”工艺施工的钻孔桩共计43.8m(1 根),成桩率为0%,说明此种施工工艺在本地区岩溶钻孔桩施工中无法成桩。

试验桩试验结果表明:“旋挖钻+泥浆护壁”钻孔工艺不适合本工程钻孔桩施工。

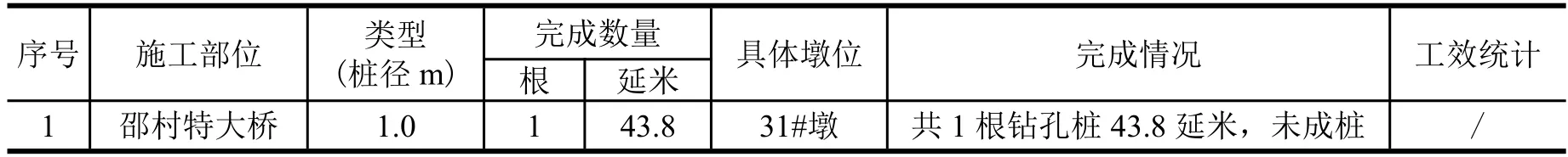

2.旋挖钻+装配式护筒跟进

在邵村特大桥实施“旋挖钻+装配式护筒跟进”钻孔试验桩试验。装配式护筒通过驱动器与钻机连接,驱动器与钻机动力头连接,驱动器安装完毕后,将第一节带有12 颗板齿的装配式护筒固定在驱动器上,然后旋挖钻机行走就位,将护筒中心对准桩中心,调平转盘后,通过转盘提供的扭矩将护筒旋转挤压埋入土中[6,7]。钻进步骤为:旋转下压3m 装配式护筒→钻机钻进至3m 位置→加长护筒至6m,旋转下压→钻机钻进至6m 位置,如此反复,直到护筒穿过粗颗粒超长卵石层,停止护筒跟进,继续钻进至桩底标高。装配式护筒施工存在以下弊端:①根据现场试验情况,装配式护筒最长可下放18m,超过18m 时,钢护筒发生脱落,无法拔出;混凝土灌注完毕后,钻机旋转上拔过程中,护筒专用的高强螺栓发生折断脱落,导致部分护筒掉入孔内,邵村特大桥23#墩7#桩、25#墩7#桩、39#墩2#桩均出现此现象;②在装配式护筒施工中,混凝土灌注完毕,护筒需要旋挖钻机旋转上拔,上拔过程中底部板齿经常将钢筋笼破坏,同时桩顶混凝土面下沉;③装配式护筒安装下放和拆除耗时较长,通常为3m/节和2m/节,下放一节需15~20min,灌注完毕后,拔出一节需20~30min,工效较低。试验桩完成情况见表4。

表4 “旋挖钻+装配式护筒跟进”工艺试验桩完成情况

从表4 看出,采用“旋挖钻+装配式护筒跟进”工艺施工的钻孔桩共计769.5m(21 根),成桩率为100%,工效基本在2 天/根~4 天/根,此种施工工艺局限性较大,护筒长度超过15m 工效较低,且桩基质量不可控。

试验桩试验结果表明:“旋挖钻+装配式护筒跟进”钻孔方案不能很好适合本工程钻孔桩施工。

3.冲击钻+泥浆护壁

在杨村特大桥55#、57#墩采用“冲击钻+泥浆护壁”工艺做试验桩试验,地层从上至下分别为粉质黏土、细圆砾土、弱风化灰岩、蜂窝群式溶洞、弱风化灰岩,设计桩长38~49.5m 不等,为端承桩。试验中采用冲击钻,溶洞处理采用抛填片石及黏土措施[8]。具体试验情况如下:

(1)杨村特大桥55#墩5#桩

杨村特大桥55#墩5#桩,设计桩长45m,桩径1m,设计溶洞1 处,高度26.3m,半充填,充填物为褐黄色流塑状粉质黏土夹粗圆砾土,实际施工溶洞1 处,于2021 年10 月20 日开始桩基施工,期间回填溶洞23 次,复冲463 延米,2021 年12 月19 日灌注完成,共计使用片石及黏土约550m3,设计混凝土方量为36.1 m3,成孔后灌注混凝土240 m3,施工周期57d。

(2)杨村特大桥57#墩2#桩

杨村特大桥57#墩2#桩,设计桩长39m,桩径1m,设计溶洞4 处,实际施工溶洞3 处,最大高度14m,半充填状(充填粉质黏土),于2021 年10 月20 日开始桩基施工,期间回填溶洞17 次,复冲284.5 延米,2021 年11 月27 日灌注完成,共计使用片石及黏土约340 m3,设计混凝土方量为31.4 m3,成孔后灌注混凝土76 m3,施工周期35d。

(3)杨村特大桥57#墩5#桩

杨村特大桥57#墩5#桩,设计桩长41.5m,桩径1m,设计溶洞1 处,实际施工溶洞2 处,最大高度12.4m,半充填,充填物为粉质黏土夹少量圆砾,于2021 年11 月28 日开始桩基施工,期间回填溶洞13次,复冲225 延米,2022 年1 月16 日灌注完成,共计使用片石及黏土约270 m3,设计混凝土方量为33.4 m3,成孔后灌注混凝土70 m3,施工周期49d。

(4)杨村特大桥55#墩7#桩

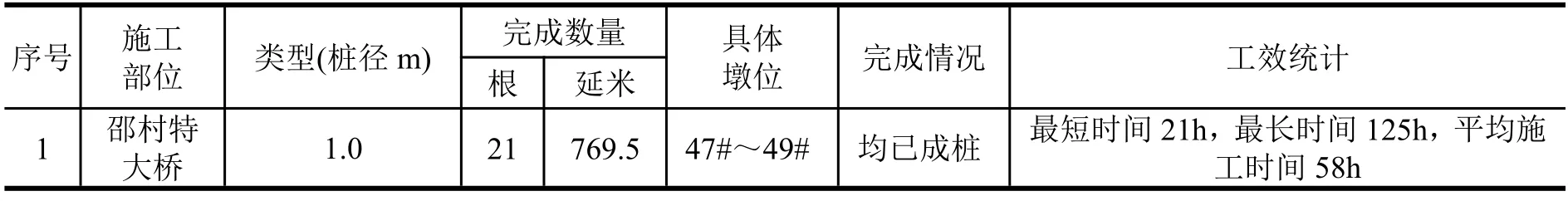

杨村特大桥55#墩7#桩,设计桩长45m,桩径1m,设计溶洞1 处,实际施工溶洞2 处,最大高度13m,半充填,充填物为细圆砾土,于2021 年12 月25 日开始桩基施工,期间回填溶洞27 次,复冲496 延米,2022 年4 月2 日灌注完成,共计使用片石及黏土约723 m3,设计混凝土方量为35.33 m3,成孔后灌注混凝土50 m3,施工周期99d。庙上水阳江特大桥做了类似的试验桩。钻孔完成情况见表5。

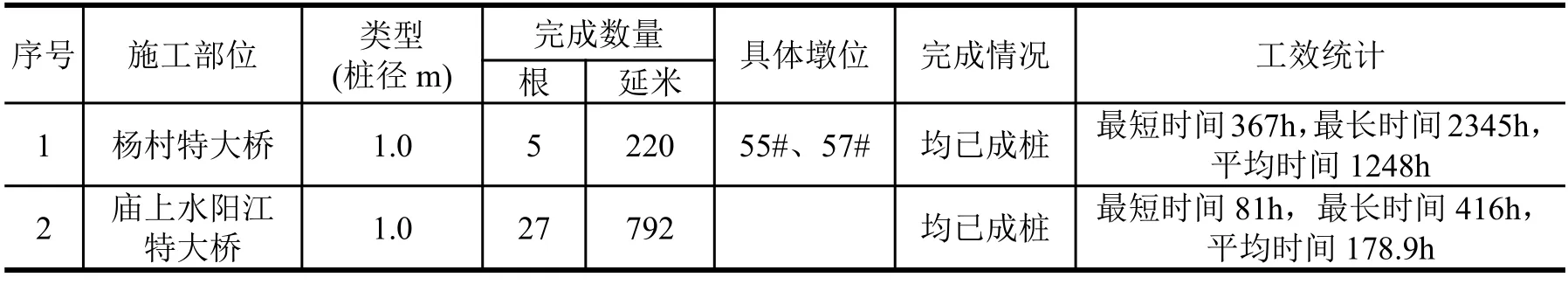

表5 “冲击钻+泥浆护壁”工艺试验桩完成情况

从表5 可以看出,采用“冲击钻+泥浆护壁”工艺施工的钻孔桩共计1012 m(32 根),成桩率为100%,工效基本在8 天/根~52 天/根,采用冲击钻加泥浆护壁施工工艺时,因粗颗粒超长卵石或圆砾土层较厚,自稳性差,地下水丰富,极易塌孔。钻进过程中遇溶洞后漏浆频繁,漏浆速度快。尽管采取回填大量粘土、片石,也难以成孔,即使成孔了,泥浆比重严重超标,二次清孔时极其容易塌孔,效率极低。

试验桩试验结果表明:“冲击钻+泥浆护壁”钻孔成孔难,且效率极低,不适用本工点。

4.旋挖钻+普通长护筒

在如下几个桥墩位进行了“旋挖钻+普通长护筒”工艺试验桩试验研究[9]:

(1)杨村特大桥35#墩3#桩

杨村特大桥35#墩3#桩,设计桩长10m,桩径1m,设计无溶洞,实际施工无溶洞,于2021 年12 月24 日开始桩基施工,钻机钻进至5.5m 深处时开始下入护筒,护筒穿透细圆砾土层,至灰岩层停止,后持续钻进至成孔,2021 年12 月25 日浇筑完成,设计方量8.78 m3,实际浇筑16 m3,施工周期1 天,混凝土灌注完毕初凝前将护筒拔出。3#桩纵断面见图2(a)。

图2 杨村特大桥35#墩3#桩、35#墩1#桩纵断面

(2)杨村特大桥35#墩1#桩

杨村特大桥35#墩1#桩,设计桩长22.5m,桩径1m,设计无溶洞,实际施工无溶洞,于2021 年12月11 日开始桩基施工,钻机钻进至4.6m 深处时开始下入护筒,护筒穿透细圆砾土层,至灰岩层停止,后持续钻进至成孔,2021 年12 月12 日浇筑完成,设计方量18.81 m3,实际浇筑26 m3,施工周期1 天,护筒不拔出。1#桩纵断面见图2(b)。

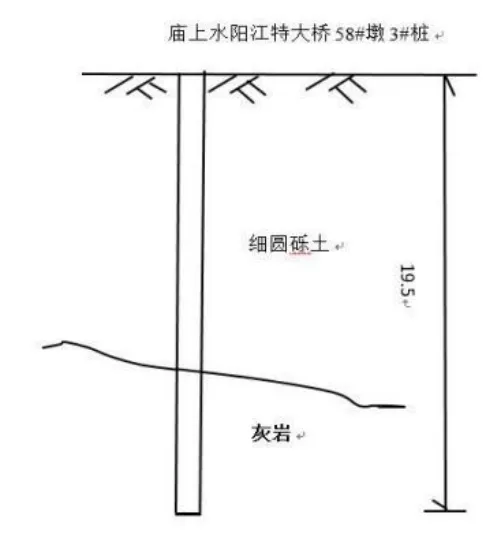

(3)庙上水阳江特大桥58#墩3#桩

庙上水阳江特大桥58#墩3#桩,设计桩长19.5m,桩径1m(庙上水阳江特大桥10#、11#、12#墩钻孔桩桩径2.0m,9#、13#墩钻孔桩桩径1.25m,其余墩的桩径都是1.0m),设计无溶洞,实际施工无溶洞,于2021 年4 月14 日开始桩基施工,钻机钻进至5m 深处时开始下入护筒,护筒穿透细圆砾土层,至灰岩层停止,后持续钻进至成孔,2021 年4 月19 日浇筑完成,设计方量15.3 m3,实际浇筑22 m3,施工周期5 天,混凝土灌注完毕初凝前将护筒拔出。3#桩纵断面见图3。“旋挖钻+普通长护筒”工艺钻孔施工完成情况见表6。

表6 “旋挖钻+普通长护筒”工艺钻孔施工完成情况

图3 庙上水阳江特大桥58#墩3#桩纵断面

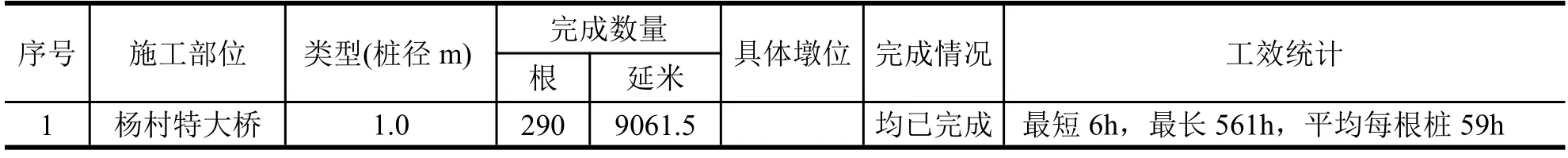

从表6 看出,现场采用“旋挖钻+普通长护筒”工艺施工的钻孔桩共计17869 m(646 根),成桩率为100%,工效基本在1.5 天/根~2.5 天/根,钻进速度相对较快,能够成孔的工艺是旋挖钻加普通护筒,护筒逐节焊接连接后,跟进至溶槽底部继续钻进至桩底标高。该工艺在施工中,有如下弊端:①如遇斜岩和较大溶洞,成孔依然困难;②现场多次试验,采用2 台打拔机可将15m 护筒拔出,超过15m 时,拔出困难,且护筒拔出后,混凝土面下降严重,影响成桩质量。

试验桩试验结果表明:“旋挖钻+普通长护筒”钻孔遇斜岩和较大溶洞,成孔依然困难,护筒超过15m时拔出困难,且护筒拔出后混凝土面下降严重,影响成桩质量。从试验桩试验研究可知,对“旋挖钻+普通长护筒”工艺进行改进和提高,可望进一步提升钻孔速度和成桩质量。

5.素混凝土回填

采用素混凝土回填时,一是受地下溶洞较大,混凝土方量无法控制;二是地下流动水丰富,造成混凝土稀释流失,无法进行钻孔桩护壁效果差;三是混凝土凝固后,旋挖钻二次钻进,导致混凝土突然下沉,成孔困难[10];素混凝土回填弊端:①桥址所处地段岩溶地质复杂,施工难度大,成桩质量不可控,成桩周期长,施工功效低;②岩溶地质复杂、地下溶洞呈蜂窝状且存在丰富的地下流动水,造成混凝土大量稀释流失,无法判定混凝土填充用量,成本不可控,并且难以保证成桩质量。

试验桩试验结果表明:“素混凝土回填”工艺不适合本工点钻孔施工。

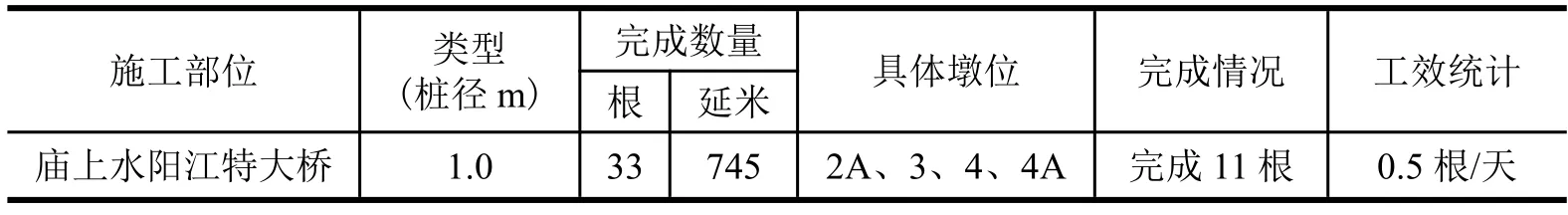

6.注浆固化

注浆固化试验桩钻孔在庙上水阳江特大桥处进行,注浆固化方案如下[11]:注浆管φ50mm(t=4),注浆管出浆孔呈梅花式布置;注浆孔沿护筒周边0.5m 左右按1.0m 间距考虑布置,深度直达护筒底部附近;浆液为水泥-水玻璃双液浆,配合比W/C=1:0.8,控制注浆压力0.5~1.0MPa,并持压15min 左右,扩散半径按0.5m 考虑,进浆量很少或不进浆或压力达到1.0MPa 时停止注浆。实际注浆过程中压力较小时进浆量就源源不断,说明扩散半径未达预期范围,表7 列出了试验桩钻孔情况。

表7 “注浆固化”工艺钻孔施工完成情况

从表6 看出,由于粗颗粒超长砂卵砾石土层厚度很大,地下水有流动性,导致注浆固化工艺无法达到预期深度,现场注浆管深度普遍在8~12m,最大值约14m 左右,即达不到长护筒的底部附近,而且注浆时扩散范围存在不确定性,无法按预期扩散范围进行固化,注浆后还会再次塌孔,注浆固化效果不理想,施工工效基本在1 天/根~2 天/根。

试验桩试验结果表明:“注浆固化”工艺也不适合本工点钻孔施工。

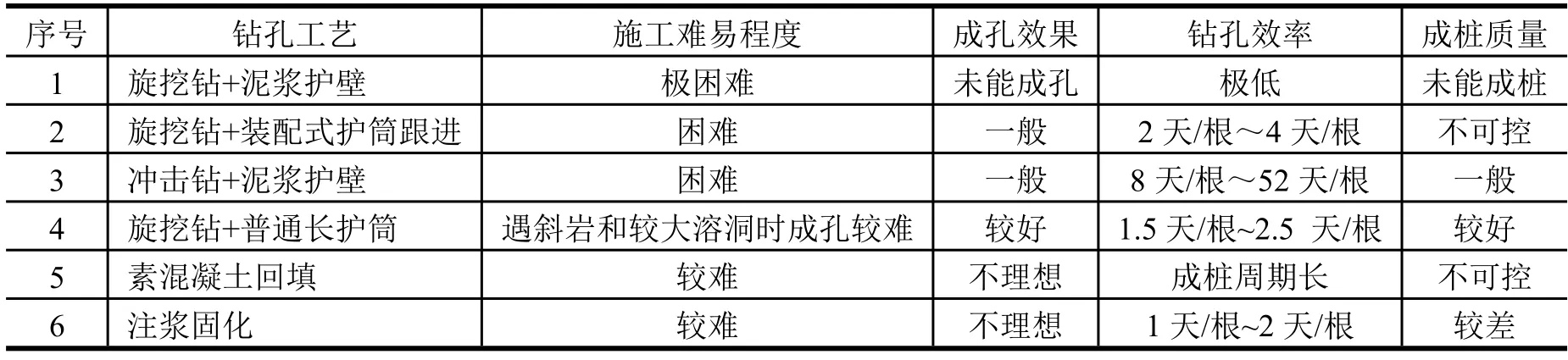

三、钻孔工艺比较

以上六种桩基钻孔工艺的试验汇总情况列于表7,从表中可以看出“旋挖钻+普通长护筒”钻孔工艺好于其它几种工艺,对其进行工艺改进和提升,可进一步提升钻孔速度和成桩质量。

表7 不同施工工艺试验结果比较

通过试验桩试验研究,获得如下结论:

(1)传统的“旋挖钻+泥浆护壁”、“旋挖钻+装配式护筒跟进”、“冲击钻+泥浆护壁”、“旋挖钻+普通长护筒”、“素混凝土回填”和“注浆固化”等多种钻孔工艺在总体上基本都适应不了本工点的特殊地质条件;

(2)“旋挖钻+普通长护筒”钻孔工艺勉强可用,但遇斜岩和较大溶洞,成孔依然困难,护筒超过15m 时拔出困难,且护筒拔出后混凝土面下降严重,影响成桩质量;

(3)对“旋挖钻+普通长护筒”工艺进行改进和提高,可进一步提升钻孔速度和成桩质量。

(4)试验桩试验,对改进“旋挖钻+普通长护筒”工艺积累了经验,后经进一步实践,提出了“大功率旋挖钻机+多级组合护筒”钻孔工艺获得成功。

(5)在后续工程中采用“大功率旋挖钻机+多级组合护筒”钻孔工艺,护筒能够完全穿过砂卵砾石层,可有效解决砂卵砾石层塌孔难题,同时可将具有流动性的地下水阻断在护筒以外,在钻进过程中可防止地下水冲塌孔壁,混凝土灌注完毕后可防止胶凝材料流失风险;内护筒穿透溶洞顶板,到达溶腔底部,避免了因斜岩而导致的塌孔危险。