高压氢环境金属材料氢损伤试验标准化研究

杨立红 贺甲元 王志杰 李莉 曾皓 张翼 黄伟

摘 要:在高压氢气环境下金属材料很容易发生氢脆现象,导致材料脆性断裂。为了预防此类事故发生,通常对临氢金属材料力学性能进行检测,但是目前国内外标准并没有统一规范氢损伤试验流程,导致实验结果各不相同,无法直接用于实际工程建设指导。本实验室结合现场工况条件,通过电化学高压气相氢渗透的方法确定渗氢参数及充氢饱和时间,完善并改善金属材料拉伸试验流程,建立完整、科学、易操作的氢损伤试验规范。

关键词:电化学高压氢气渗透,充氢饱和时间,拉伸性能评价

1 氢损伤试验标准研究的必要性

在储氢库建设中,金属材料长期暴露在氢气环境中会发生氢脆现象,特别是处于高压氢环境中,氢与金属内位错或晶界的相互作用或与金属发生反应形成氢化物,在金属材料中引起应力集中和损伤,导致材料的疲劳断裂和脆性断裂,最终导致油管破裂或泄露,容易引发重大安全事故。为了表征高压氢气对金属材料的影响,通常采用慢应变速率拉伸、断裂韧性和疲劳试验等实验检测临氢金属材料力学性能的变化进行验证。

对金属材料在高压氢环境中的试验标准,国内外均有现行的规范标准。美国ASME B31.12-2019《Hydrogen Piping and pipelines》对临氢管道的强度极限、冲击韧性、脆性断裂性能以及止裂性能进行规范,用于评价管线钢在工程中的适用范围,欧洲CGA-5.6-2005-2013《Hydrogen PipelineSystems》也对材料在氢气环境中的适用条件和材质性能要求进行规范,但二者均没有说明氢脆的检测手段。金属材料在氢气环境中发生脆化的力学性能检测方法,在GB/T 34542.1、2和3-2018《氢气储存输送系统》和ASTM G142-98(2016)等现行标准中进行明确规范,包括试样尺寸、测量装置和实验条件(气源、试验温度和试验压力)等。但是如何确定金属材料在氢环境中达到渗氢饱和的渗氢时间,以及氢气对金属氢损伤程度的评价标准目前标准中没有统一规范渗氢流程,导致氢损伤试验结果存在差异。可见,现有标准均无法完整系统地指导高压氢环境下氢脆行为研究,无法满足工程实际的需求。

实验中常采用电化学渗氢和气相渗氢两种方式使氢进入金属内部。通过电化学反应产生的大量氢原子,在毒化剂的作用下,氢原子无法迅速结合成氢分子而是吸附在金属表面,在浓度差的作用下扩散进入金属内部。电化学渗氢时间较短, 并且可以通过电流大小监测和控制氢渗透通量,金属内部氢含量高,在后续力学性能检测试验中氢损伤现象明显,因此被广泛用于氢脆机制的研究。但这与气态氢进入金属方式不同,无法直接反映金属材料在氢气环境下的氢脆行为,不能在选材、寿命预测及维修更换等方面发挥直接作用。气相渗氢能够直接反映氢环境下金属的氢脆行为,但是传统的气相渗氢无法实时检测金属内部氢含量,不能够确定渗氢饱和的时间,实验过程中无可避免地会发生氢逸散现象,影响实验结果的准确性,且存在实验室安全问题,尤其是高压氢环境。高压储氢库建设中,金属材料直接与高压氢氣接触,以气相渗氢为基础的原位检测是被广泛认可的氢与材料相容性检测方式,但也因为存在上述问题等,目前仍未形成统一的试验标准。因此,需要建立系统完整的试验方法规范来评价高压储氢工况油管的氢损伤行为,为高压临氢设备的材料选择提供数据支持。

2 氢损伤试验规范的确定

2.1 试验原则

(1)可行性。能安全、方便地在各实验室进行实施操作。

(2)适用性。适用于评价高压氢环境下各类金属材料氢脆行为。

(3)科学性。能客观反映金属材料力学性能的变化。

2.2 试验检测项目

(1)为了能够确定拉伸过程中金属材料是否已经达到充氢饱和状态,即金属内部氢扩散达到稳态,需要在氢气环境下检测材料的氢扩散系数和吸附氢浓度等参数,并确定充氢饱和时间。

(2)对材料拉伸后的应力-应变曲线进行分析,得到屈服强度、抗拉强度、延伸率以及断面收缩率,并计算塑性损失率以评价材料氢损伤程度。

2.3 试验检测指标

确定材料渗氢饱和的要求为:通过电化学工作站,检测材料在规定的充氢条件下电流密度随时间的变化,并绘制电流密度-时间曲线。随着氢气的渗透,电流随时间增加而增大,当电流密度达到最大且保持不变,即曲线达到平衡状态,表示材料已经达到氢渗透稳态,此时为该条件下渗氢饱和时间。

评价材料氢损伤程度的要求为:在氢气环境中材料渗氢饱和后,通过慢应变速率拉伸或普通拉伸试验,得到此条件下材料的强度、延伸率和断面收缩率变化,并与空白对照相比较,延伸率和断面收缩率的损失率越大,该条件对材料塑性影响越大,氢损伤程度越高。

3 试验内容

3.1 试验要求

(1)氢渗透试验要求:采用气相充氢和电化学测氢相结合的方式测量得到渗氢电流曲线,根据电流密度与时间的曲线图进一步计算得到氢渗透通量、氢扩散系数以及吸附氢浓度。当电流密度达到平衡时,此时氢原子浓度平衡,处于渗氢饱和状态;扩散系数越大扩散速度越快,以此判断氢在金属内部扩散速度和达到氢原子浓度饱和所需的时间。

(2)氢损伤实验要求:通过氢渗透实验测量得到渗氢饱和的时间,以此为基础确定充氢实验时间,利用慢应变速率拉伸实验和高压氢环境原位拉伸实验得到应力-应变曲线,并比较不同条件下各试样屈服强度、抗拉强度、延伸率和断面收缩率的变化,综合评价氢气对油管性能的影响。

3.2 试验材料与设备

试验材料:管材X80和L415M;99.999%氢气,符合GB/T 3634.2高纯氢的技术要求;光滑圆棒拉伸试样,符合GB/T 228.1的要求;直径为50mm、厚度为1mm的圆片;0.2mol/L NaOH溶液;瓦特镀镍液(250g/L硫酸镍,45g/L氯化镍。40g/L硼酸)。

主要试验设备及参数如下。

(1)高压氢环境氢渗透电化学测量装置:渗氢压力≤20MPa,容积10~150mL,温度≤120℃;

(2)Gamry电化学工作站;

(3)直流电源;

(4)高压渗氢反应釜:耐压≤20MPa,容积1000mL;

(5)原位拉伸实验装置:耐压≥10MPa,通过拉伸轴上的上下两端夹头与电子万能试验机相连接;

(6)慢应变速率拉伸试验机:带有容积为3L的釜体,材质为哈氏合金,耐压≤20MPa;

(7)电子万能试验机;

(8)光学显微镜:OLYMPUS型号为DSX-CB。

3.3 试验步骤

(1)氢渗透试验过程

氢渗透试验使用直径为50mm,厚度为2mm的圆片试样,在进行实验之前,需要对待测样品的表面进行镀镍处理。将待测圆片试样两侧用碳化硅砂纸逐级打磨至1500目,然后进行抛光处理。对样品一侧使用直流电源进行镀镍,镀镍液为瓦特镀镍液,镀镍电流密度为5mA/cm2,电镀时间约为1min以保证镀层不会太厚,镀镍完成后用去离子水和酒精冲洗试样并吹干。

实验测试装置如图1所示,包含有左侧的阳极池用于测氢和右侧的阴极池用于充氢,中间部分为检测样品。在测氢端用三电极体系与电化学工作站相连,工作电极为待测样品,参比电极为饱和甘汞电极,辅助电极为铂片。测氢端中的溶液使用0.2mol/L的NaOH溶液,使用三电极体系对样品进行钝化以消除背景电流,施加一个300mV的钝化电压,将电流密度降低至0.1μA/cm2以下;充氢端中先用真空泵抽真空,然后充入2MPa的氮气后再抽真空,重复3次确保残余的空气被移除,以消除氧气的影响。

当氢从试样充氢侧扩散至测氢侧时,在阳极极化电位的作用下被氧化产生阳极电流,通过电化学工作站的电流密度-时间关系曲线记录,可得到试样氢渗透特性。在背景电流降低至0.1μA/cm2以下后,将高纯氢充入右侧充氢端内,并改变气体的压力,测试样品在不同压力环境下氢渗透电流的大小。

4 实验结果与结论

4.1 实验结果

4.1.1 氢渗透实验结果

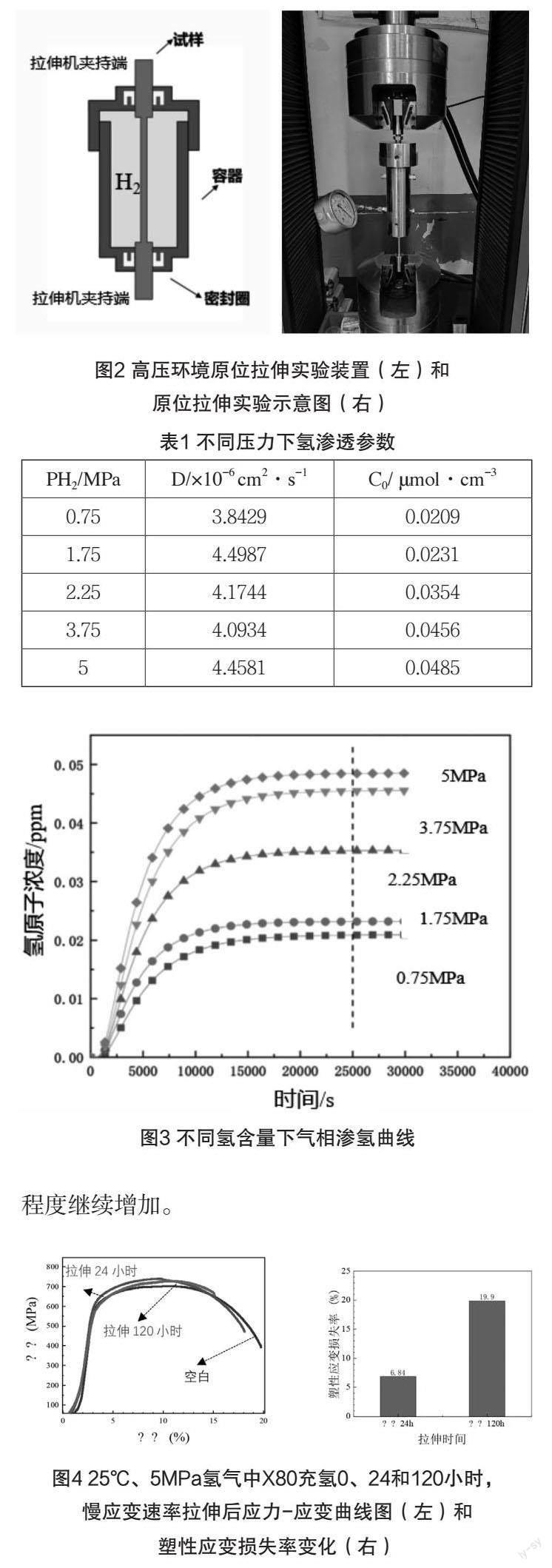

在不同氢气压力( 0 . 7 5 M P a 、1 . 7 5 M P a 、2.25MPa、3.75MPa和5MPa)下,对X80钢进行气相氢渗透测试,渗氢曲线结果如图3所示,氢扩散系数和吸附氢浓度结果见表1。当电流密度趋于水平时,此时氢渗透通量达到稳态,即渗氢饱和状态,并且渗氢饱和时间不受氢气压力变化的影响,通过曲线可得此薄片渗氢饱和时间为8小时左右。随着渗氢压力的增大,氢扩散系数和氢浓度增加,表明高压氢气环境下,氢在金属中的扩散加快,金属内部氢原子浓度更高,会产生更明显的氢脆行为。在现场工况条件下,储氢库服役时间很长,同时为了保证实验过程中棒状拉伸试样的渗氢饱和,在大于8小时的基础上,进行更长时间充氢实验评估其力学性能变化。

4.1.2 拉伸实验结果

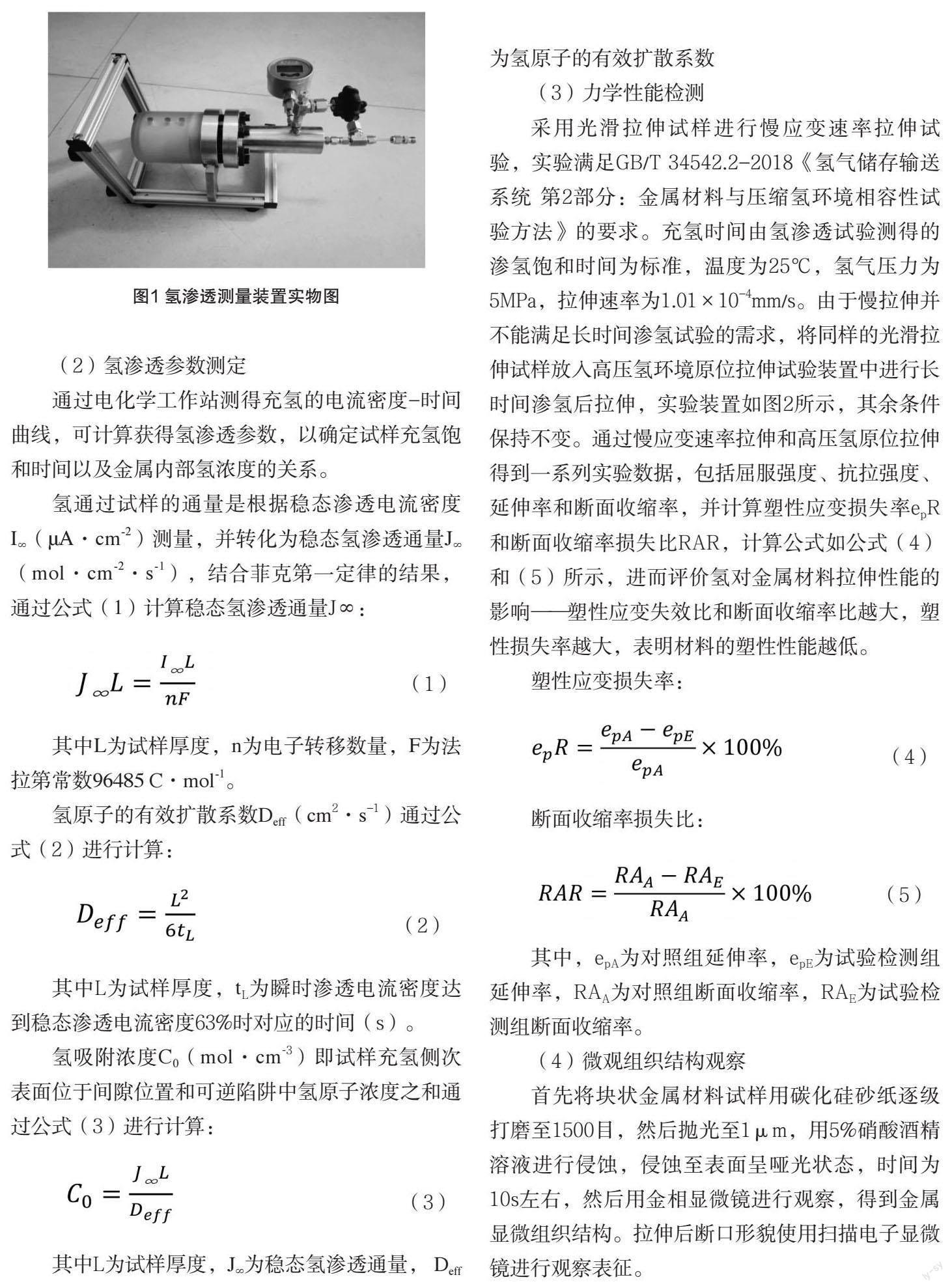

图4为不同充氢时间X80慢应变速率拉伸实验的应力-应变曲线图和塑性应变损失率。从图中可以看出,随着充氢时间的延长,在大于24小时长时间充氢后材料塑性损失率进一步增大,材料氢损伤程度继续增加。

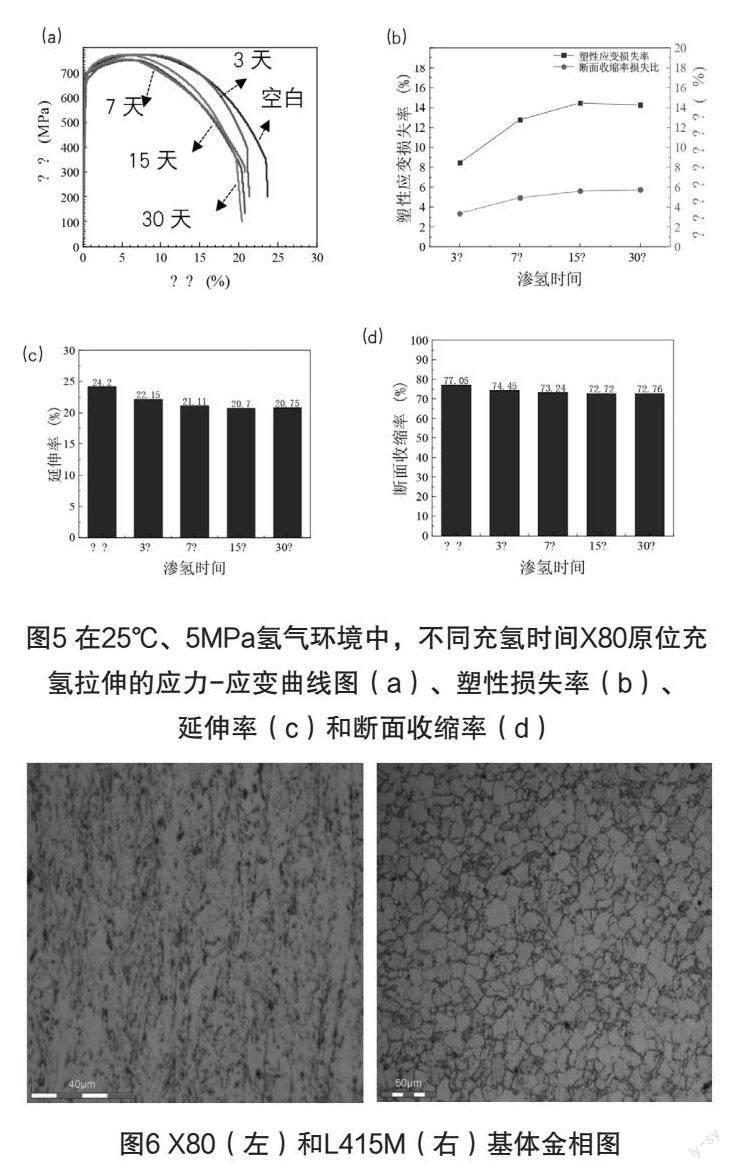

拉伸速率直接决定材料所受的应力状态,会影响材料的氢脆行为,慢应变速率拉伸机虽然可以较为真实地反应金属在氢环境中的氢脆行为,但它并不适合大规模长时间的氢渗透试验。在同样条件下,将高压环境原位拉伸实验装置与普通空气拉伸机相结合,可以较为便利地实现更长时间的充氢和快速拉伸,以比较渗氢试验结果,实验结果如图5所示。从图中可以看出,随着渗氢时间的延长,X80拉伸试样延伸率逐渐下降,断面收缩率降低,塑性损失增大。当达到7天渗氢时间以后,随着渗氢时间进一步延长,X80延伸率和断面收缩率不再降低,氢对其塑性的影响不再随着时间的延长而增大,在充氢7天后材料氢损伤程度基本达到稳定状态,由于氢脆程度与材料内氢浓度呈正相关关系,可以推断此时氢浓度达到饱和。

4.1.3 微观结构观察

光学显微镜对X80和L415M的基体进行金相观察结果如图6所示,可以发现X80基体主要是由多边形铁素体和尺寸较小的粒状贝氏体组成,且晶粒有明显的沿轧制方向拉长的取向,L415M基体晶粒呈等轴状,大小分布均匀,主要由铁素体和珠光体组成。二者相比,X80由于钢级高及组织结构不均匀性,更容易受到氢的影响。

4.2 实验结论

根据实验研究,得到以下几个方面结论。

(1)采用电化学高压氢渗透测量装置可以有效测量得到氢渗透参数,通过电流密度确定何时达到氢稳态通量。

(2)通過测得的渗氢饱和时间与实际工况相结合,可以确定拉伸过程中充氢时间在7天左右达到饱和状态,氢损伤程度达到最大。

(3)建议形成完整的高压氢环境金属材料氢损伤实验规范,解决试验过程中如何明确渗氢方式、渗氢饱和时间以及氢损伤评价程度的问题,建议开展企业及行业级标准申报编制工作。

参考文献

兰亮云,孔祥伟,邱春林,等.基于多尺度力学实验的氢脆现象的最新研究进展[J].金属学报,2021,57(07):845-859.

李星国. 金属的氢脆及其产生机制[ J ] . 上海金属,2023(05):1-17[2023-05-30].

李敬法,苏越,张衡,等.掺氢天然气管道输送研究进展[J].天然气工业,2021,41(04):137-152.

罗艳,吴晓斌,王宇,等.低压环境中材料的氢损伤测试技术[J].腐蚀与防护,2020,41(09):66-71.

孙颖昊,程玉峰.高强管线钢焊缝区氢损伤研究与展望[J].石油管材与仪器,2021,7(06):1-13.

韩秀林,孙宏,李建一,等.输氢管道钢管研究进展[J].钢管,2023,52(01):1-7.

张家轩,王财林,刘翠伟,等.掺氢天然气环境下管道钢氢脆行为研究进展[J].表面技术,2022,51(10):76-88.

Wang Cailin,et al. Study on hydrogen embrittlement susceptibility of X80 steel through in-situ gaseoushydrogen permeation and slow strain rate tensile tests[J].International Journal of Hydrogen Energy,2023,48(1).

封辉,池强,吉玲康,等.管线钢氢脆研究现状及进展[J].腐蚀科学与防护技术,2017,29(03):318-322.

郑津洋,刘自亮,花争立,等.氢安全研究现状及面临的挑战[J].安全与环境学报,2020,20(01):106-115.