基于DSCCR 生产工艺的终轧温度对轧制过程中低碳钢组织与性能影响分析

李朝阳,赵志鹏,田 鹏,梁晓慧,王书桓*,康永林

(1 华北理工大学 冶金与能源学院,河北 唐山 063210;2 北京科技大学 钢铁共性技术协同创新中心,北京100083;3 北京科技大学 材料科学与工程学院,北京 100083)

世界上第一条薄板坯连铸连轧生产线由德国SMS 公司研究成功,并于1989 年率先在美国纽柯公司成功实现工业化生产[1]。随后,世界各钢铁发达国家对薄板坯连铸连轧技术进行了研究并相继开发出了多种薄板坯连铸连轧技术,其中包括:紧凑式带钢生产线(compact strip production,CSP)[2]、在线热带生产工艺(inline strip production,ISP)[3]、优质板坯生产技术(quality slab production,QSP)[4]、灵活式薄板坯轧制工艺(flexible thin slab rolling, FTSR)[5]、薄板生产技术(thin slab production, TSP)[6]。经过几十年的发展,薄板坯连铸连轧生产技术已经由单坯轧制发展到了无头轧制,目前无头轧制技术主要有Arvedi 的无头轧制技术(endless strip production, ESP)、首钢京唐多模式连铸连轧(multi-mode continuous casting and rolling,MCCR)技术及唐山全丰的东华钢铁连铸连轧(Donghua steel continuous casting rolling,DSCCR)技术[7-11]。

铁素体轧制工艺又称相变控制轧制或低温形变,其利用带钢在铁素体区变形抗力较小的特点来降低轧制过程能耗,减少氧化铁皮厚度,同时可提高生产效率,降低生产成本[12-13]。目前,在CSP,FTSR 等薄板坯连铸连轧设备上已实现铁素体轧制[14-15],而ESP 等无头轧制过程中的铁素体轧制工艺研究较少。DSCCR 采用双蓄热辊底式加热炉代替传统ESP 设备的电感应加热设备,可显著降低生产能耗,为企业节约生产成本,提高经济效益。因此本工作将基于DSCCR 无头轧制工艺对低碳钢铁素体区轧制过程进行研究分析,对比分析奥氏体区轧制及铁素体区轧制过程板带组织及性能的变化规律,对无头轧制工艺实现铁素体区轧制具有重要的意义。

1 实验材料与方法

1.1 实验材料及轧制工艺

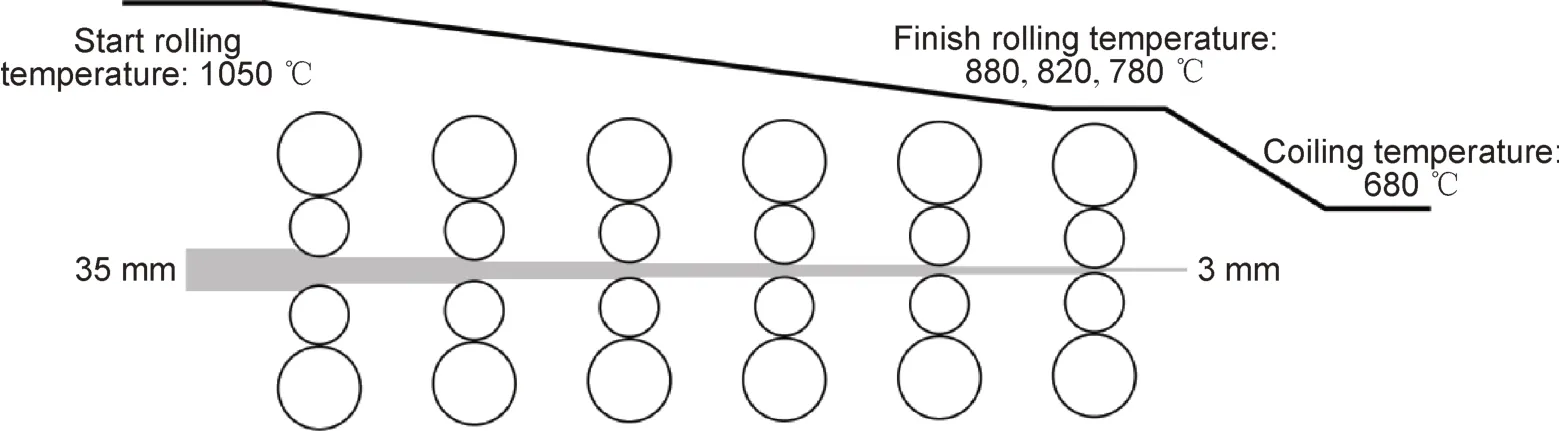

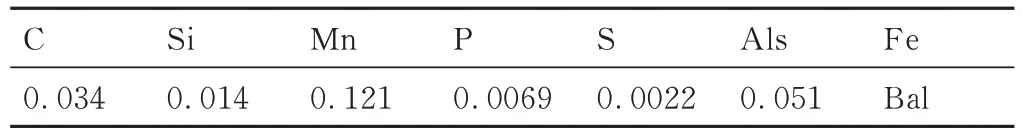

本工作所研究实验钢的化学成分如表1 所示。轧制实验在DSCCR 工艺设备上进行。实验钢经连铸形成方坯,再经粗轧形成厚度为35 mm 的中间坯,然后进入精轧机组进行精轧形成厚度为3 mm 的带钢。精轧入口温度为1050 ℃,通过调整轧速使精轧出口温度分别达到880,820,780 ℃,卷取温度均为680 ℃,工艺过程如图1 所示。轧制完成后对带钢稳定轧制部分进行取样分析。

图1 轧制工艺过程示意图Fig.1 Schematic diagram of rolling process

表1 实验钢的化学成分(质量分数/%)Table 1 Chemical compositions of the test steel(mass fraction/%)

1.2 组织表征

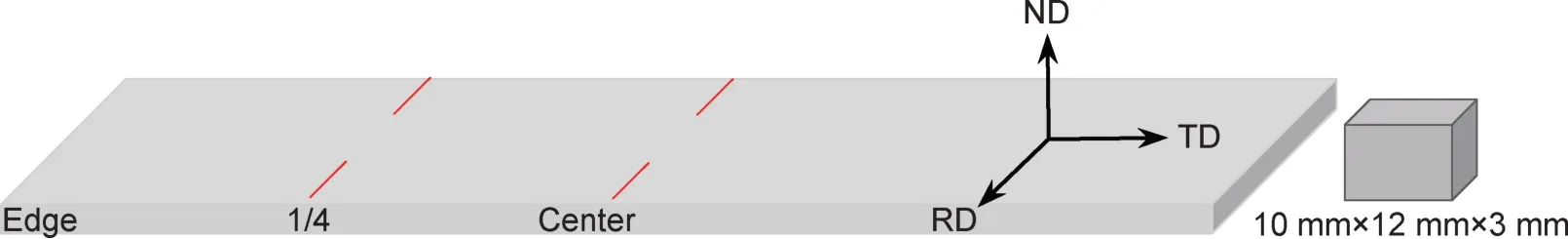

轧制实验结束后,从不同终轧温度带钢横截面1/4 处切取试样并对其组织形貌进行观察,取样位置及试样尺寸如图2 所示。利用体积分数为4%硝酸酒精溶液(CH3CH2OH∶HNO3=4∶100)对样品进行浸蚀,利用Eclipse LV150 型光学显微镜(OM)及Gemini SEM500 型场发射扫描电镜对样品进行显微组织观察;利用体积分数为10%高氯酸+90%乙醇的混合溶液对样品进行电解抛光,利用配备了Oxford 电子背散射衍射(EBSD)系统的场发射扫描电子显微镜(SEM)对样品进行观察分析。

图2 取样位置及试样尺寸示意图Fig.2 Schematic diagram of sampling position and specimen size

1.3 力学性能表征

采用电子万能试验机(WDW-200D,200 kN)对轧制板材进行拉伸实验研究。用线切割机从热轧板材横截面的1/4 处切取拉伸试样,每块板材分别沿热轧带钢的0°(轧制方向),45°和90°(横向方向)切割宽度为12.5 mm 的A50 拉伸试样。拉伸实验过程中,拉伸速率为0.1 mm/s,拉伸试验机会自动记录位移和载荷数据。拉伸实验结束后,采用Gemini SEM500 型场发射扫描电镜(SEM)对拉伸断口形貌进行观察。

2 实验结果与讨论

2.1 不同终轧温度下热轧带钢拉伸变形行为

2.1.1 不同终轧温度下热轧带钢拉伸曲线

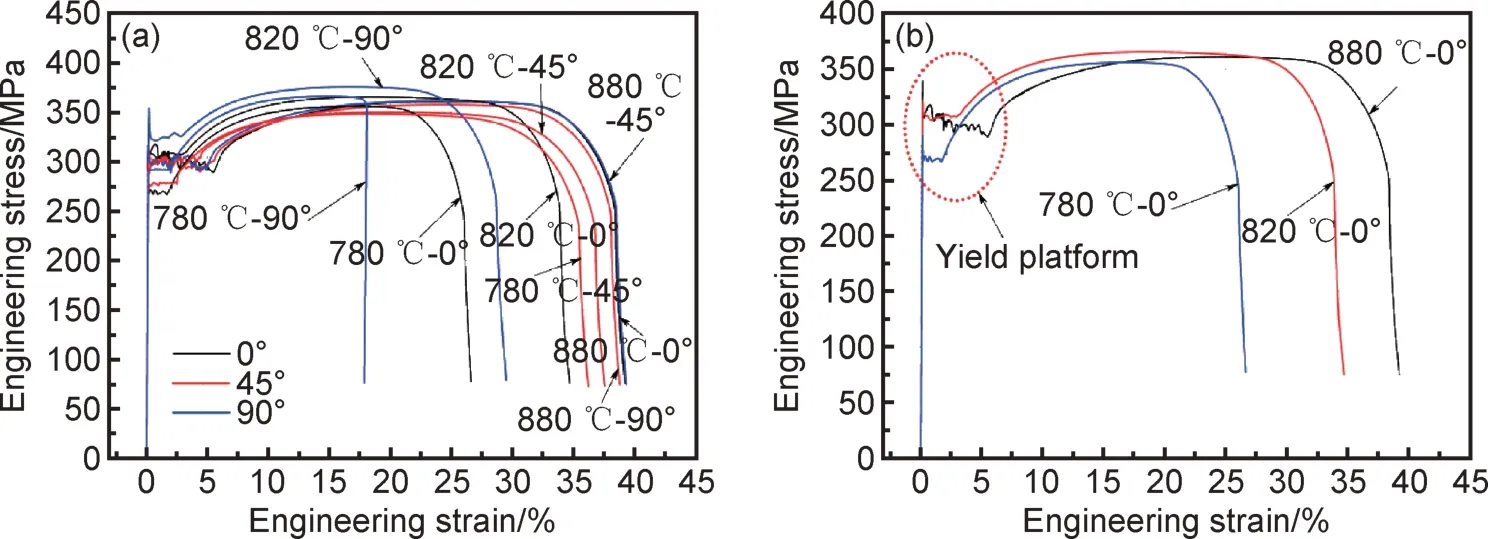

不同终轧温度下热轧带钢0°,45°和90°的拉伸曲线如图3 所示。从图3(a)可以看出,拉伸曲线均由四部分组成,即弹性应变阶段、屈服阶段、加工硬化阶段及颈缩阶段:试样在拉伸初始阶段发生弹性变形,达到最大屈服点后,应力值瞬间降低,随后发生连续屈服现象,形成明显的屈服平台,屈服平台发展到一定阶段后拉伸曲线随着应变的进行不断上升,表现出加工硬化的特征;当应力值达到最大时,随着应变增大,曲线下降,此时试样发生颈缩,直至断裂。图中对应不同条件下试样拉伸曲线的上屈服、屈服平台长度、下屈服点、屈服平台、抗拉强度及断裂应变不同。当终点温度为880 ℃时,热轧带钢在0°,45°,90°方向上的拉伸曲线基本重合,表明该终轧温度条件下的热轧带钢在三个方向上的力学性能相近,表现出较好的均一性;当终轧温度降至820 ℃时,热轧带钢在0°,45°,90°的拉伸曲线较为分散,并且抗拉强度及伸长率存在显著差异,表现出明显的各向异性;当终轧温度降至780 ℃时,热轧带钢各方向的力学性能差异更为明显,伸长率显著降低。

图3 不同方向(a)和终轧温度(b)下热轧带钢的拉伸曲线Fig.3 Tensile curves of hot strip steel rolled at different directions(a) and finish rolling temperatures(b)

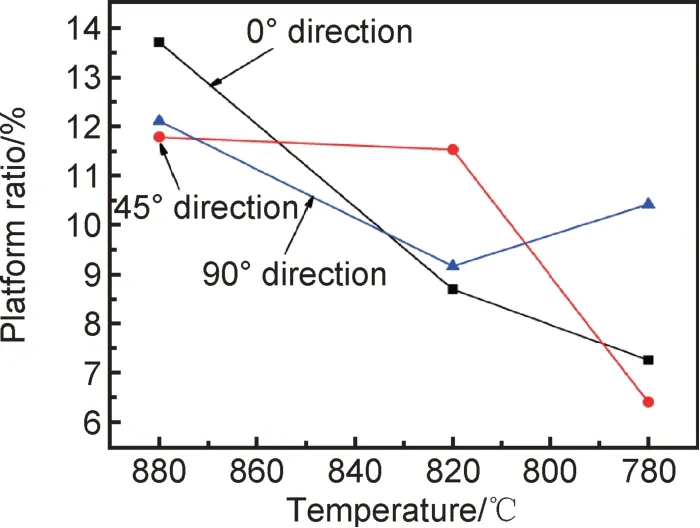

从图3 还可看出,随着终轧温度的降低,拉伸曲线屈服平台明显缩短。计算不同条件下热轧带钢拉伸曲线屈服平台占总变形的比例,如图4 所示,可知,随着终轧温度的降低,屈服平台占比也在降低,说明终轧温度对屈服平台的影响显著。

图4 不同终轧温度下热轧带钢拉伸屈服平台占比Fig.4 Tensile yield platform proportion of hot strip rolled at different finish rolling temperatures

2.1.2 不同终轧温度下热轧带钢的力学性能

不同终轧温度下热轧带钢强度和屈强比的变化趋势如图5 所示。由图5(a)可知,880 ℃下热轧带钢在纵向(0°),45°和横向(90°)方向的抗拉强度基本一致,均匀性较好。随着终轧温度的降低,纵向(0°)和45°方向的抗拉强度略有降低,而横向(90°)方向的抗拉强度略有升高。由图5(a)还可以看出,随着终轧温度的降低,轧制后的带钢屈服强度呈现先升高后降低的趋势,当终轧温度降低到780 ℃时,其屈服强度达到最小。

图5 不同终轧温度下热轧带钢不同方向的强度和屈强比变化趋势(a)抗拉强度和屈服强度;(b)屈强比Fig.5 Trends of strength and yield ratio in different directions of hot strip rolled at different finish rolling temperatures(a)tensile strength and yield strength;(b)yield ratio

根据不同方向的抗拉强度和屈服强度,可以计算出不同终轧温度下热轧带钢屈强比的变化趋势,如图5(b)所示。在终轧温度为880 ℃时,屈强比为0.8~0.81;终轧温度为820 ℃时,屈强比略有升高,达到0.82~0.86 之间;当终轧温度降至780 ℃时,屈强比降至0.75~0.79。

平时,没有戏唱的时候,二狗伢就在家里拉琴,他拉琴的时间没个准,有时是中饭后,有时是晚饭后,下雨天出不了门,他可以关起来拉上一整天。我和健保,塌鼻子还有牛伢曾多次去看热闹,其实也不热闹,大多数时间是他一个人在那里忙乎,有时候,他女人喜姑站在旁边,边纳鞋底边伴唱。有喜姑伴唱的时候,二狗伢就越拉越起劲。

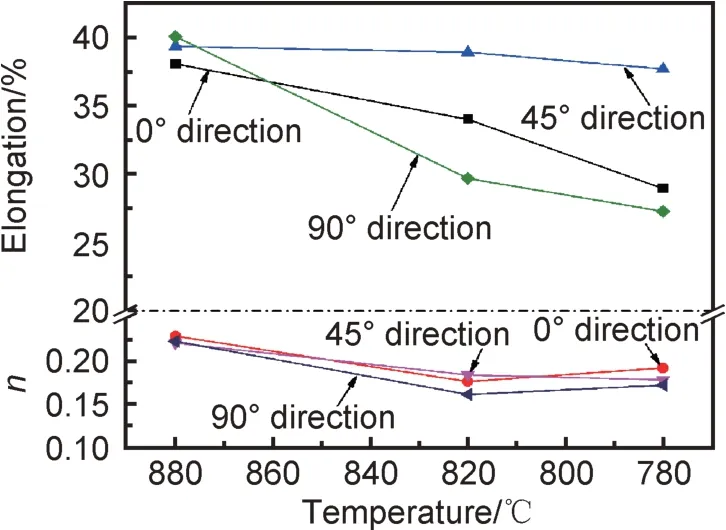

根据拉伸实验结果,可以得到热轧带钢不同方向的伸长率和应变硬化指数n值的变化趋势,如图6 所示。从图6 中可以看出,随着终轧温度的降低,热轧带钢的伸长率和n值呈下降趋势:伸长率从880 ℃时的40%下降到780 ℃时的27%;n值从880 ℃时的0.22下降到780 ℃时的0.17。

图6 不同终轧温度下热轧带钢伸长率及n 值变化趋势Fig.6 Trends of elongation and n value of hot strip rolled at different finish rolling temperatures

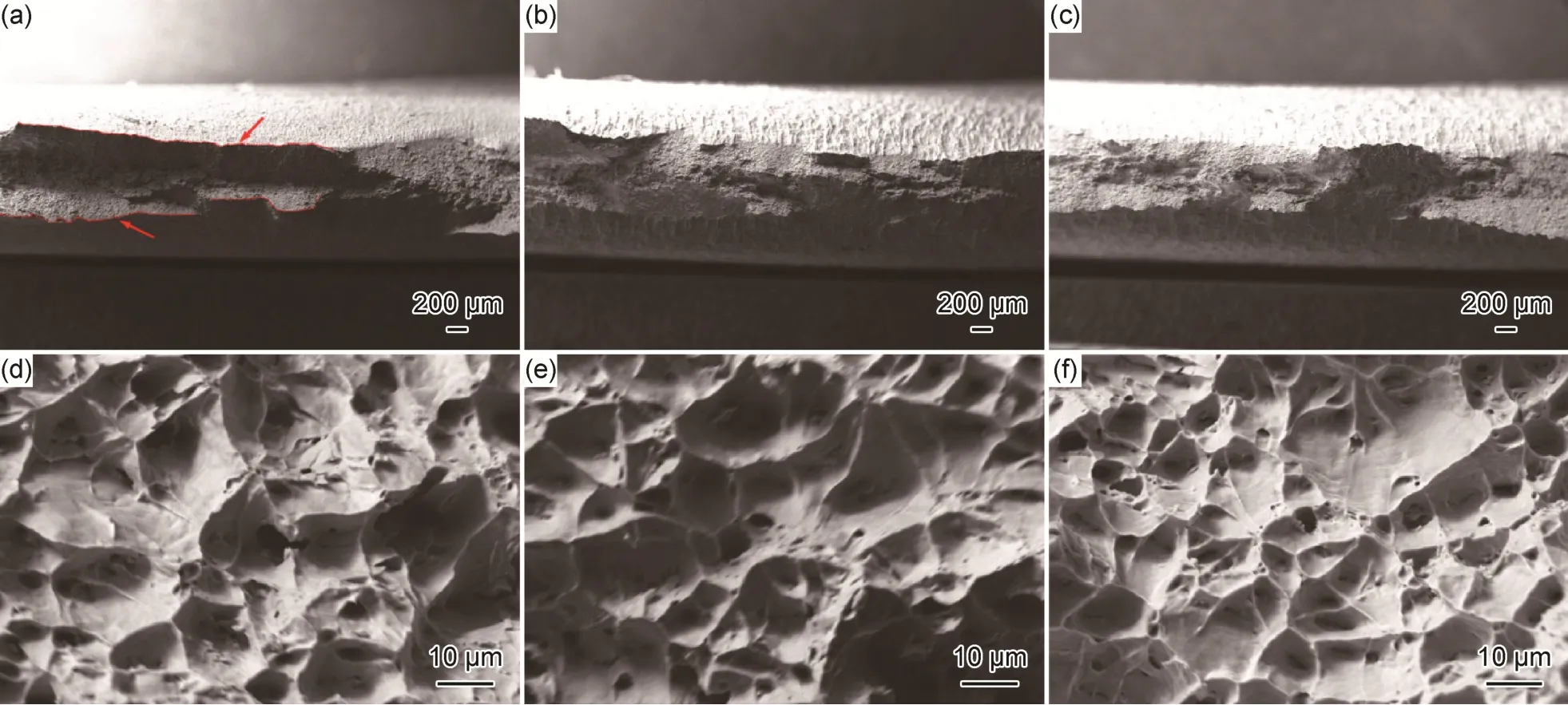

2.1.3 不同终轧温度下热轧带钢拉伸断口形貌

实验对不同终轧温度下热轧带钢拉伸试样断口形貌进行了观察,结果如图7 所示。对比图7(a)~(c)中不同终轧温度拉伸试样断口形貌可知:880 ℃时试样断口部位呈“V”型断口形貌特征,在断口附近能够观察到明显的颈缩特征,断口中心部位为谷底,该处为拉伸断裂首先发生的位置,在断口边部为断裂脊,该处为最后断裂的部位;当终轧温度降至820 ℃时,试样断口边部断裂脊呈间断分布,并且断裂脊高度降低,导致断裂伸长率降低;当终轧温度为750 ℃时,拉伸试样断口中心部位较为平齐,断口边部基本无断裂脊。对比图7(d)~(f)断口韧窝形貌可知:终轧温度880 ℃时,韧窝尺寸较大,韧窝较深,表明此时发生了较为充分的塑性变形;当终轧温度为820 ℃时,韧窝尺寸有所减小,并且韧窝变浅;终轧温度为750 ℃时,拉伸试样的韧窝尺寸更小,韧窝也更浅。由韧窝形貌及断口宏观形貌可知,随着终轧温度的降低,其塑性降低,与前述拉伸实验曲线结果一致。

图7 不同终轧温度下带钢的断口形貌(a)880 ℃;(b)820 ℃;(c)780 ℃;(d)880 ℃韧窝形貌;(e)820 ℃韧窝形貌;(f)780 ℃韧窝形貌Fig.7 Fracture morphologies of hot strip rolled at different finish rolling temperatures(a)880 ℃;(b)820 ℃;(c)780 ℃;(d)dimple morphology at 880 ℃;(e)dimple morphology at 820 ℃;(f)dimple morphology at 780 ℃

2.2 终轧温度对热轧带钢微观组织的影响

2.2.1 不同终轧温度下热轧带钢组织特征

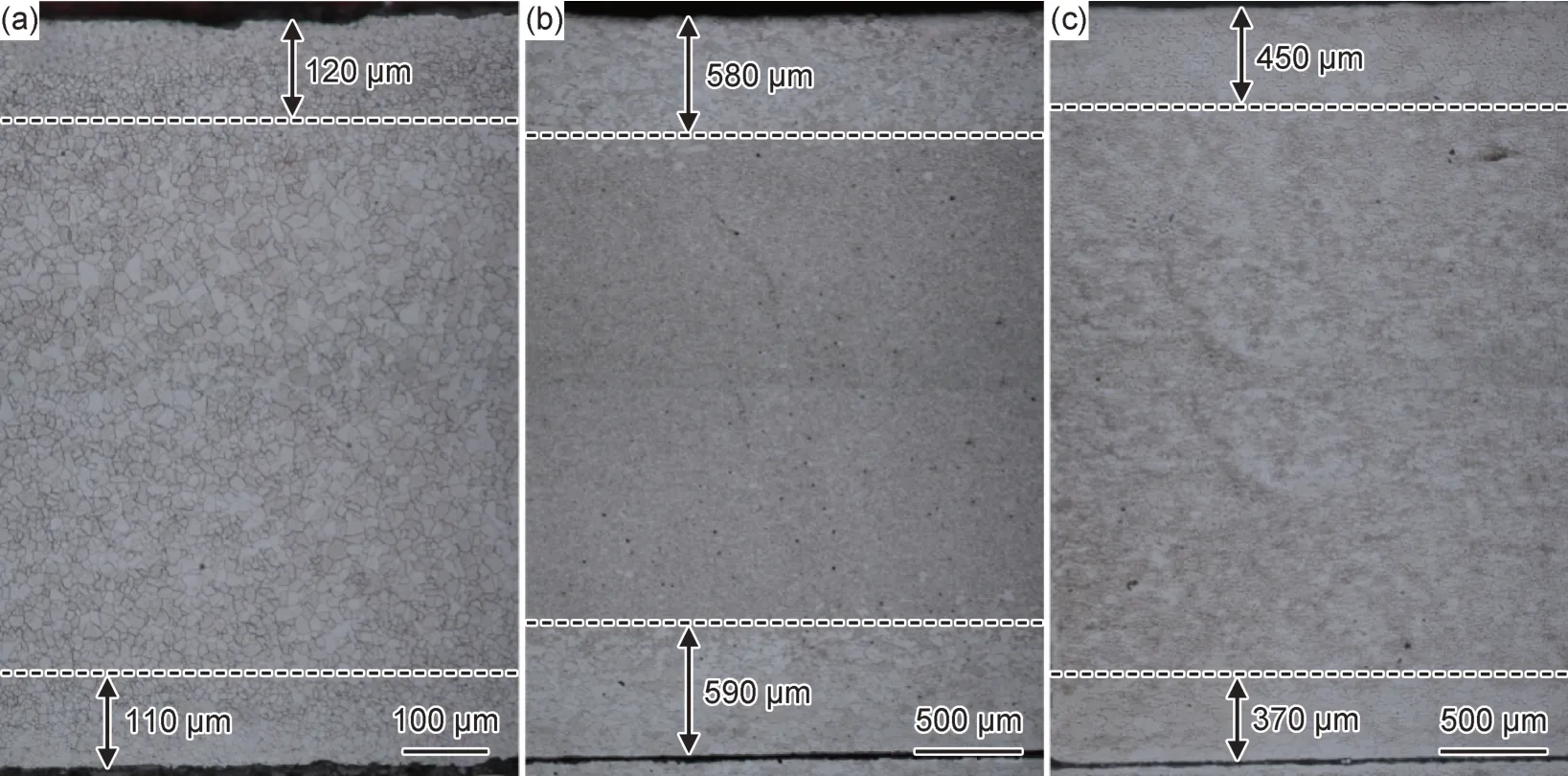

图8 为不同终轧温度下热轧带钢纵向截面组织形貌。通过对不同终轧温度下热轧带钢纵向截面组织形貌的比较可知:终轧温度为880 ℃条件下的热轧带钢内部组织较为均匀,中心部位主要由等轴晶组成,晶粒尺寸约为15 μm,在边部存在宽度约为110~120 μm 的细晶区,与中心部位晶粒尺寸存在一定的差异,分析可知,在热轧后由于存在层流冷却的作用,使得板材表面的温降较大,而带钢中心部位热量难以导出,相对边部温度较高,使得带钢中心部位晶粒尺寸继续长大,从而形成了图中所示的边部一定范围内的细晶区及中心部位尺寸相对较大的等轴晶区;当终轧温度降至820 ℃时,热轧带钢近表面附近组织由粗晶组织组成,粗晶组织层厚度约为620~730 μm,同时可以观察到这些粗晶组织保留了变形的特征,呈现出条带状分布特征,而中心部位多由等轴晶组织组成,分析可知,当终轧温度为820 ℃时,在轧制的最后两道次热轧板表面附近温度低于奥氏体转变温度而发生奥氏体向铁素体的转变,而热轧板中心部位温度仍高于奥氏体转变温度,该部位为奥氏体组织,在轧制过程中铁素体的变形能力优于奥氏体,从而保留了原始的条带状变形组织形貌特征,中心部位奥氏体组织发生动态再结晶形成细小的再结晶组织,导致形成图中所示的组织分布特征;当终轧温度降低至780 ℃时,热轧带钢边部组织仍存在粗晶分层现象,表层粗晶组织厚度在370~450 μm 之间,且在带钢中心部位存在明显的混晶现象,分析可知,终轧温度为780 ℃时,在轧制过程中带钢边部组织发生了奥氏体向铁素体的转变,而中心部位组织温度相对较高,仍有部分奥氏体未发生转变,而先共析铁素体在变形过程中能够很好地协调变形从而保留了其转变前的组织形貌,剩余的奥氏体组织发生了动态再结晶形成细小的再结晶组织,综合作用的结果导致中心部位形成明显的混晶现象。

图8 不同终轧温度下热轧带钢纵向截面微观组织分布(a)880 ℃;(b)820 ℃;(c)780 ℃Fig.8 Distributions of microstructure at longitudinal section of hot strip rolled at different finish rolling temperatures(a)880 ℃;(b)820 ℃;(c)780 ℃

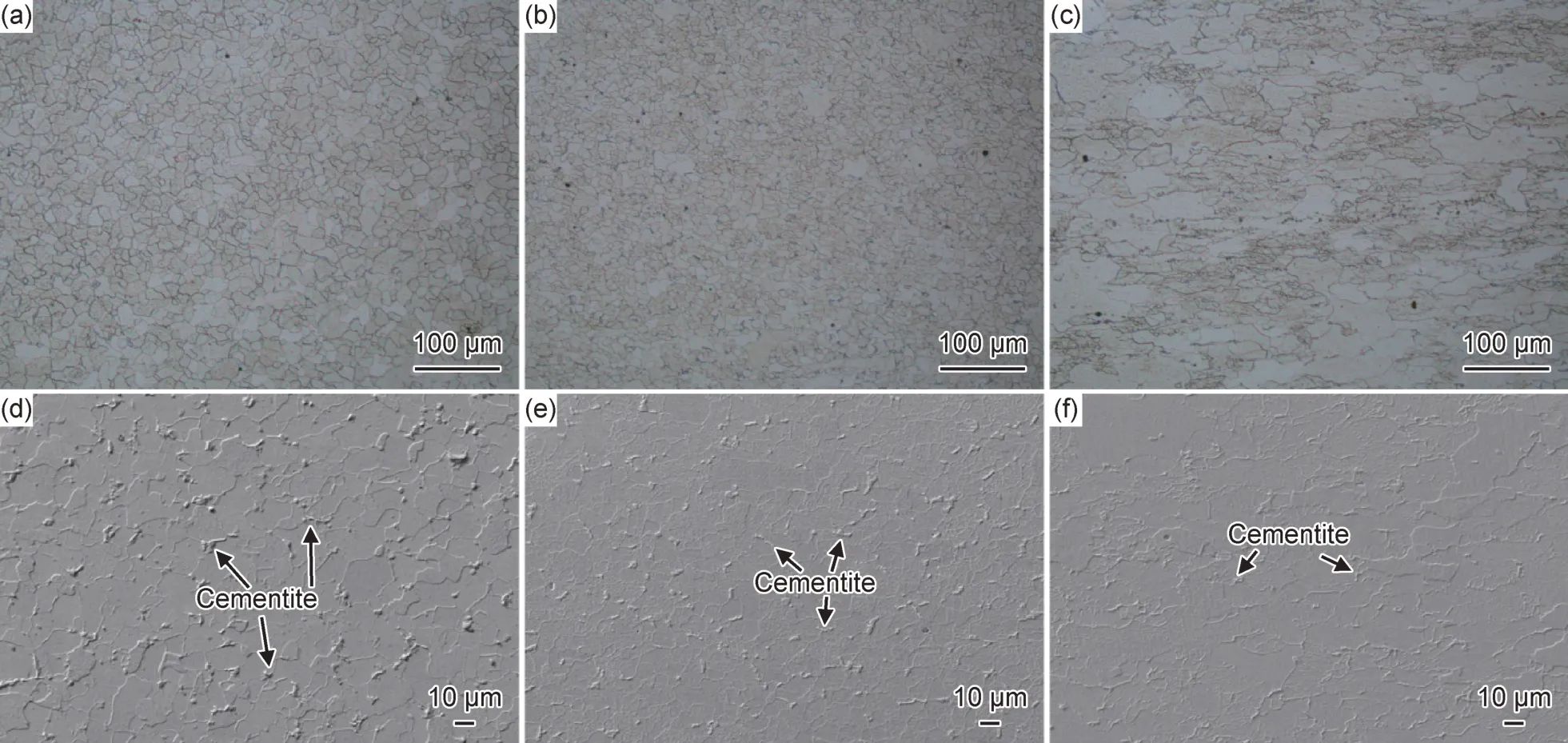

不同终轧温度下热轧带钢中心部位组织形貌如图9 所示。由图9 可知:880 ℃热轧带钢中心部位组织由细小的等轴晶组成,晶界附近分布有尺寸较大的渗碳体;当终轧温度降至820 ℃时,中心部位晶粒尺寸明显减小,而渗碳体则以棒状形式分布在铁素体晶粒的晶界或角隅处;当终轧温度为780 ℃时,中心部位混晶现象明显,在粗大的铁素体晶粒周围可以观察到细小的晶粒组织,同时,只能零星观察到一些短棒状渗碳体,在一些粗大的铁素体晶粒内部能够观察到明显的亚晶结构。图10 为不同热轧带钢中心部位渗碳体的微观形貌,从图中可知,随着终轧温度的降低,渗碳体的形貌和分布发生了较大变化,终轧温度880 ℃时,渗碳体分布在晶界处,并且在三叉晶界处存在珠光体组织;当终轧温度为820 ℃时,在晶粒内部能够观察到明显析出的渗碳体组织,并在晶界角隅处观察到尺寸不一的珠光体组织;当终轧温度为780 ℃时,在晶界及晶粒内部能够观察到尺寸相对较小的渗碳体组织,并且能够观察到明显的变形组织形貌特征。

图9 不同终轧温度下的热轧带钢中心部位微观组织形貌(a)880 ℃;(b)820 ℃;(c)780 ℃;(d)880 ℃渗碳体形貌;(e)820 ℃渗碳体形貌;(f)780 ℃渗碳体形貌Fig.9 Microstructure morphologies at central part of hot strip rolled at different finish rolling temperatures(a)880 ℃;(b)820 ℃;(c)780 ℃;(d)morphology of cementite at 880 ℃;(e)morphology of cementite at 820 ℃;(f)morphology of cementite at 780 ℃

图10 不同终轧温度下热轧带钢中心部位渗碳体形貌及分布(a)880 ℃;(b)820 ℃;(c)780 ℃Fig.10 Morphologies and distributions of cementite at the center part of hot strip rolled at different finish rolling temperatures(a)880 ℃;(b)820 ℃;(c)780 ℃

2.2.2 不同终轧温度下热轧带钢EBSD 分析

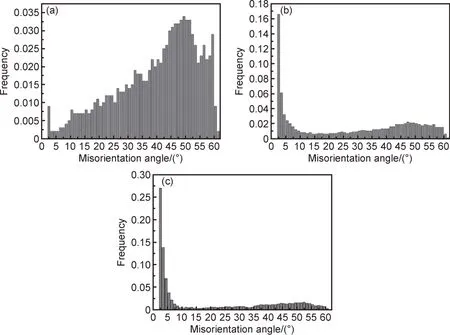

不同终轧温度下热轧带钢EBSD 及取向差分布分别如图11 和图12 所示。从图中可以看出,当终轧温度为880 ℃时,组织内部由取向随机分布的等轴晶组成,基本为大角度晶界,说明该条件下的组织已经发生了完全的动态再结晶;当终轧温度降低至820 ℃时,带钢组织内部存在明显织构特征,在细小的晶粒内部能够观察到大量小角度晶界,而粗大的晶粒内部基本无小角度晶界,说明细小晶粒为原始奥氏体组织发生动态再结晶形成,而粗大晶粒组织为轧制过程中形成的先共析铁素体组织,变形过程中没有发生再结晶从而保留了变形组织形貌;当终轧温度为780 ℃时,在部分晶粒内部能够观察到明显的取向差异,同时在变形晶粒内部存在大量小角度晶界,这是因为晶粒内部组织发生了一定的倾转。

图12 不同终轧温度下热轧带钢取向差分布(a)880 ℃;(b)820 ℃;(c)780 ℃Fig.12 Distributions of grain boundary orientation difference of hot strip rolled at different finish rolling temperatures(a)880 ℃;(b)820 ℃;(c)780 ℃

由拉伸曲线可知,随着终轧温度的降低,带钢拉伸屈服平台占总应变的比值在不断减小。对比不同终轧温度下热轧带钢组织内部小角度晶界(LAGB)分布可知组织内部的LAGB 与屈服平台存在对应关系:对于终轧温度为880 ℃的热轧带钢,在拉伸实验过程中,原始组织中含有极少量的LAGB,当发生拉伸变形时,组织内部需产生足够的位错来抵抗变形,因此拉伸曲线呈现出较长的屈服平台;对于终轧温度为820 ℃及780 ℃的热轧带钢,组织内部存在大量的LAGB,在拉伸变形时这些LAGB 可以作为位错堆积的缺陷,不需要组织内部产生足够的位错,使拉伸曲线的屈服平台收缩。

2.3 不同终轧温度下热轧带钢氧化铁皮形貌及分布

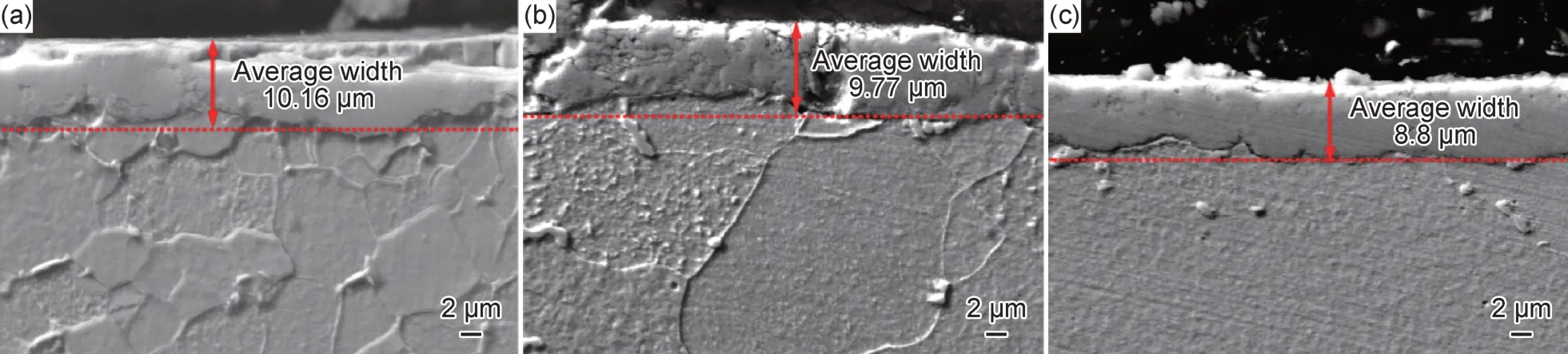

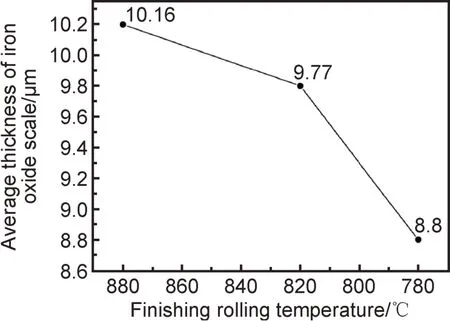

图13 为终轧温度880,820 ℃和780 ℃下热轧带钢表面氧化铁皮形貌,并测定了不同条件下氧化铁皮的厚度,其分布如图14 所示。终轧温度880 ℃热轧带钢表面氧化铁皮层较为致密,平均厚度约为10.16 μm;终轧温度820 ℃带钢表面氧化铁皮层较为疏松,部分位置可以观察到分散分布的颗粒状氧化铁皮,其平均厚度约为9.77 μm;终轧温度780 ℃时,氧化铁皮层表面出现孔洞,其平均厚度约为8.8 μm。

图13 不同终轧温度下氧化铁皮的形貌(a)880 ℃;(b)820 ℃;(c)780 ℃Fig.13 Morphologies of iron oxide scale at different finish rolling temperatures(a)880 ℃;(b)820 ℃;(c)780 ℃

图14 不同终轧温度下氧化铁皮平均厚度Fig.14 Average thickness of iron oxide scale at different finish rolling temperatures

氧化铁皮的成分和厚度与热轧带钢的化学成分、表面温度、轧制过程中加热和终轧温度、冷却速率、周围介质的含氧量有关[16-18]。在600~800 ℃温度范围内,生成的氧化铁皮能够很好地阻碍铁和氧原子的扩散,从而导致氧化速率较低。随着温度的升高,氧化速率逐渐增大;当温度超过800 ℃时,氧化铁皮阻碍铁和氧原子扩散的能力大大降低,提高板材的氧化速率,因此产生了较厚的氧化铁皮层。

热轧带钢表面氧化铁皮的成分和厚度对后续酸洗效果有重要影响。随着终轧温度的降低,表面氧化铁皮的厚度明显降低,从而提高后续的酸洗效率和降低酸洗消耗。

3 结论

(1)随着终轧温度的降低,抗拉强度略有下降,伸长率和n值显著降低,热轧带钢沿不同轧制方向(0°,45°和90°)的力学性能差异增大;对不同热轧带钢组织的观察发现,随着轧制温度的降低,组织内部混晶现象明显,这也是导致板材沿不同方向力学性能差异性大的主要原因。

(2)随着终轧温度的降低,渗碳体尺寸减小,主要分布在晶界处;此外,采用EBSD 技术对不同热轧带钢组织观察结果表明,随着终轧温度的降低,组织内部的LAGB 数量增多,对应屈服平台占比可知,这两者间存在明显的对应关系。

(3)随着终轧温度的降低,表面氧化铁皮厚度减小,可提高后续酸洗效率和降低酸洗消耗。