高温退火对铸轧Ti/Al 复合板界面组织与性能的影响

张 焘,许久健,李 勇,曹富荣,许光明*

(1 东北大学 材料科学与工程学院,沈阳 110819;2 东北大学材料电磁过程研究教育部重点实验室,沈阳 110819;3 东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819)

中国制造2025 提出工业生产的关键设备正在向轻量化、绿色化发展,对材料的综合使用性能要求越来越高,单一的金属或合金材料已经很难满足要求。为了满足对材料使用性能的需要,材料工作者们将目光放在复合材料的开发研究上,层状金属复合材料成为了很多工作者的研究方向。Ti/Al 复合板作为一种性能优异的层状金属复合材料[1-2],同时具有钛的高比强度、耐蚀耐磨等特点以及铝的质轻、导电导热性良好、成本低等优点,目前已经应用于航空航天、轨道交通和汽车等[3-4]产业。

目前,Ti/Al 复合板的制备方法[5]可分为两类,包括固-固复合法和固-液复合法[6-7],其中爆炸焊复合法和轧制复合法是主要的固-固复合法,爆炸焊复合法[8-9]是目前常用的制备方法,其原理是炸药在爆炸时产生巨大的能量,能够推动两层金属板发生碰撞,撕裂金属表面的氧化膜,使新鲜金属露出并形成焊接过渡区[10]。这种方法工艺简单、成本低、生产的板材不受尺寸的限制,但是生产出来的板材界面性能不均匀,严重影响材料的性能;另外在生产过程中造成噪声、环境污染较为严重,已逐步被淘汰。轧制复合[11]可分为冷轧复合和热轧复合,是将不同的金属板材同时送入轧辊,通过较大的塑性变形使表层氧化膜撕裂,露出的新鲜金属在压力和高温下相互扩散,结合在一起[12-13]。轧制复合法工艺简单、效率高、成本较低而且可以实现工业化量产,但是生产的板材界面处有较多的金属氧化物和金属间化合物等脆硬相,界面强度较低,且有较大的内应力。固-液铸轧复合法是目前固-液复合法的主要方法之一,是一种新的制备方法,这种方法是将液态金属引入通有冷却水的轧辊辊缝中,液态金属迅速冷却凝固,经过轧辊后发生塑性变形,从而制备出结合性能优异的金属复合板[6-7]。该方法能够实现液态和固态(或者半固态和液态)的复合,而且工艺简单、生产效率高、成本低、易于实现自动化生产。

前人对Ti/Al 复合板已经做了大量的研究。范敏郁等[14]采用爆炸焊接法制备出了Ti/Al 复合板,发现炸药爆炸产生巨大的冲击波,能够推动两板相撞,得到的复合板界面呈波纹状,界面的力学强度较高。胡捷等[15]对爆炸焊接的Ti/Al 复合板的组织和性能进行了研究,也发现复合界面呈波纹状,且界面上出现TiAl3和TiAl 金属间化合物等脆硬相。陈泽军等[16]研究了不同轧制参数对热轧Al/Ti/Al 三层复合板的影响,由于钛和铝两种金属力学性能差异较大,轧制过程中变形不均匀,首道次压下量要超过30%才能使两种金属结合。祁梓宸等[17]研究了异温轧制对热轧Ti/Al 复合板的变形协调性和复合性能的影响,其结论是随着温度的升高和压下量的增大,钛和铝两层金属的变形差异越来越小,趋于协调。Huang 等[18]利用立式双辊固-液铸轧法成功制备了Ti/Al 复合板,并研究了复合界面的扩散机制和金属间化合物,并得出结论复合界面的金属间化合物为TiAl3并且其生长受到反应扩散机制控制。王文焱等[7]对铸轧Ti/Al 复合板的力学性能进行了分析,得出铸轧Ti/Al 复合板的强度优于金属复合板的理论强度公式计算出的强度,说明冶金结合使得铸轧Ti/Al 复合板的强度并非简单的两层金属强度之和。尽管Ti/Al 复合板的研究已经很多,但是目前已经成熟的制备方式,如爆炸焊复合法和轧制复合法等,都存在着其无法避免的缺点,所以需要一种更加先进的制备技术推进Ti/Al 复合板制备技术的发展。

铸轧复合法作为一种新的复合方法,具有明显的优势,但是目前还处在实验室研究阶段。首先,对于复合界面的形成机理,尚未做出确切的解释。其次,由于Ti 和Al 合金的本质物理性能有着较大差异,形成高质量的Ti/Al 复合界面极其困难。此外,在铸轧过程中由于冷却速度较快,铝合金组织中存在较大的宏观偏析,使得板材内部性能不均匀,降低材料的综合性能。由此可见,影响铸轧Ti/Al 复合板性能的主要因素有两个:Ti/Al 复合界面的结构和力学性能以及铝合金组织中的宏观偏析。因此,可以通过热处理改变Ti/Al 复合界面的结合强度以及减小或消除铝合金组织中的宏观偏析来提高Ti/Al 复合板的强度。

本工作采用水平铸轧法制备Ti/Al 复合板,并对Ti/Al 复合板进行高温退火,同时研究Ti/Al 复合板在退火过程中的组织性能转变。实验发现短时间高温退火可以提高Ti/Al 复合板的界面结合强度,这为提高Ti/Al 复合板的强度带来新的思路,缩短Ti/Al 复合板在工业中的广泛应用所需的时间。

1 实验材料与方法

1.1 实验材料

Ti/Al 复合板以AA6061 铝合金为基体,TA2 钛带为增强材料,化学成分如表1 所示。本工作所用的合金以高纯Al 锭(99.99%,质量分数,下同)、高纯Mg锭(99.9%)、铝硅合金(20%)、铝铬合金(4%)、铝铜合金(50%)、铝锰合金(10%)为原料,所用TA2 钛带为退火态,尺寸为150 mm(TD)×0.7 mm(ND)。

表1 AA6061 和TA2 成分(质量分数/%)Table 1 Components of AA6061 and TA2(mass fraction/%)

1.2 铸轧复合及热处理

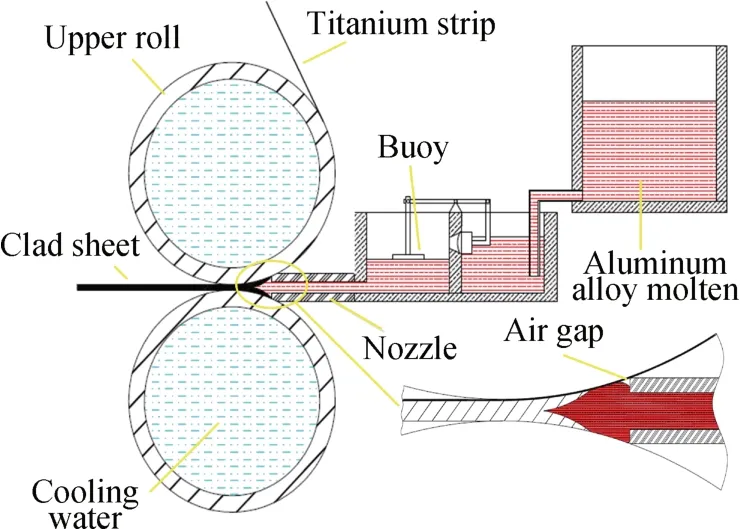

通过铸轧法制得Ti/Al 复合板,所用铸轧机为实验室自研的水平双辊铸轧机,实验示意图如图1 所示。首先根据6061 铝合金的成分,将添加的合金元素进行配比称重,然后将铝锭放入电阻炉内加热熔化,待铝液达到720 ℃左右,按照规定顺序依次加入合金元素,然后将熔融铝合金的温度调整到705 ℃,保温30 min后精炼除气,静置20 min 后即可浇铸。

图1 铸轧复合实验示意图Fig.1 Schematic diagram of casting and rolling composite experiment

浇铸前,先对TA2 钛带进行表面处理,用丙酮和酒精去除表面的油污,然后烘干表面的水分,另外轧辊表面打磨光滑后均匀地烤上一层碳膜,防止粘辊。浇铸时,先使通冷却水的轧辊启动,再将熔融铝合金浇入铸轧区,待轧出稳定的铝合金板后,从上辊和铸嘴的间隙(铸嘴安装时与上辊处预留2 mm 间隙)将处理好的TA2 钛带沿轧辊塞进铸轧区,得到6 mm 厚的Ti/Al 复合板,待得到一定长度的复合板停止铸轧。

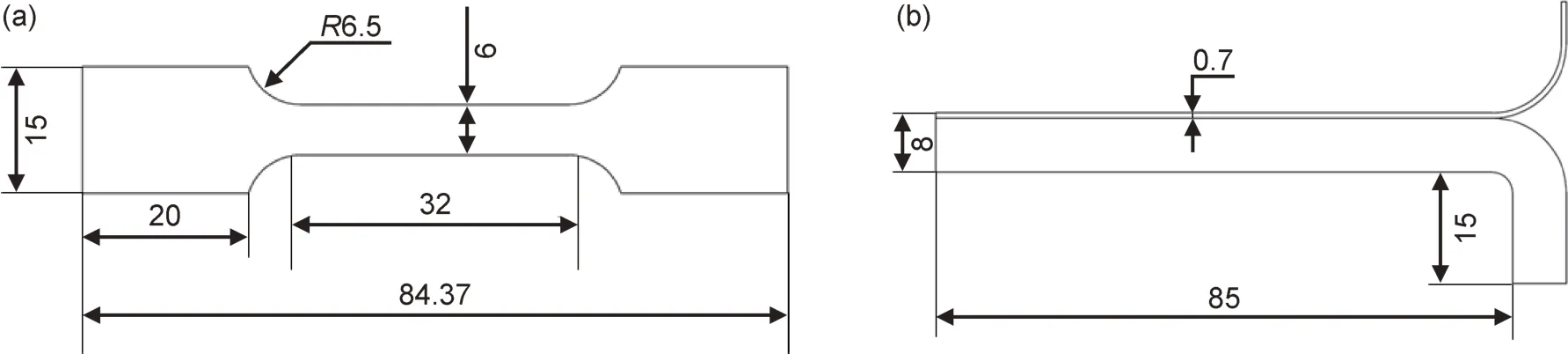

将得到的复合板用线切割机切成13 mm×11 mm×6 mm 的金相试样以及拉伸和剥离试样,拉伸和剥离试样尺寸如图2 所示。热处理实验使用管式加热炉,热处理工艺如下:加热温度为550 ℃,保温时间分别为15,30,45 min 及1,2,4,6,8,12,18,24 h。

图2 试样尺寸图 (a)拉伸试样;(b)剥离试样Fig.2 Size of specimen (a)tensile sample;(b)peel sample

1.3 材料表征

本工作中金相试样的表面通过砂纸研磨,并进行抛光。利用Ultra Plus 55 场发射扫描电镜(SEM)对Ti/Al 复合界面的微观结构进行表征并对元素扩散进行描述。利用电子背散射衍射(EBSD)对复合界面晶粒形貌和微观结构特征进行了表征,本工作中EBSD的样品表面通过砂纸研磨,经过电解抛光去除表面应力层,电解液为V(CH3OH)∶V(高氯酸)=19∶1,电解抛光温度为-20 ℃,抛光时间为25 s。采用D/max-2500PC 型X 射线衍射仪(XRD)分析Ti/Al 复合界面处的物相组成,试样取自剥离实验中剥离开的剥离试样,长度约为15 m。采用微观Vichers 硬度计测量Ti,Al 基体以及界面的硬度,使用FM-700 维氏显微硬度仪测量试样界面区域的显微硬度,在界面处取得界面处硬度值,然后从界面处向Ti 基体和Al 基体上每移动30 μm 取一个点,每种基体上取四个点。在CSS-40100 型万能试验机下测量材料的力学性能以及复合界面的结合性能。在力学性能测试的实验中,拉伸试样的标距为25 mm,宽度6 mm,抗拉实验的加载速度为2 mm/min,剥离试样加载速度为5 mm/min。使用JEOL JXA-8530F 场发生电子探针测量铝基体内合金元素的变化,在垂直于铸轧方向上每隔0.5 mm 打一个点,每个样上取多条直线打点取平均值。

2 实验结果

2.1 界面微观结构

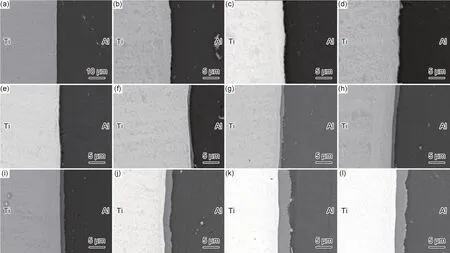

图3 是SEM 拍得的不同时间热处理后Ti/Al 复合界面处的微观组织形貌,图中,衬度较浅的为TA2 钛层,衬度较深的为AA6061 铝合金层,中间灰色的部分为第二相。从图3(a)中可以看到铸轧得到的Ti/Al 复合板界面为平直的界面,Ti 层和Al 层紧密接触,没有缝隙,说明铸轧法实现了两种金属的良好结合。由图3(b)可知,当保温时间为15 min 时,界面产生断续的第二相,保温时间为1 h 时,开始生成连续的第二相。从图中可以看出第二相和Ti 的界面一直较为平直,而第二相和Al 的界面呈现的是此起彼伏的波浪状,而且还会向Al 基体内生出小的凸起[19],表明第二相在Ti/Al 复合界面处形核后,慢慢向Al基体一侧生长。第二相的形核和生长都是优先在能量较高处发生,从第二相的生长方式可以推测,Ti/Al复合板的界面虽然为平直界面,但是界面处的Al基体内存在着能量的起伏。

图3 不同保温时间界面微区组织形貌(a)铸轧态;(b)15 min;(c)30 min;(d)45 min;(e)1 h;(f)2 h;(g)4 h;(h)6 h;(i)8 h;(j)12 h;(k)18 h;(l)24 hFig.3 Microstructure of interfacial microzone at different holding time(a)as-cast;(b)15 min;(c)30 min;(d)45 min;(e)1 h;(f)2 h;(g)4 h;(h)6 h;(i)8 h;(j)12 h;(k)18 h;(l)24 h

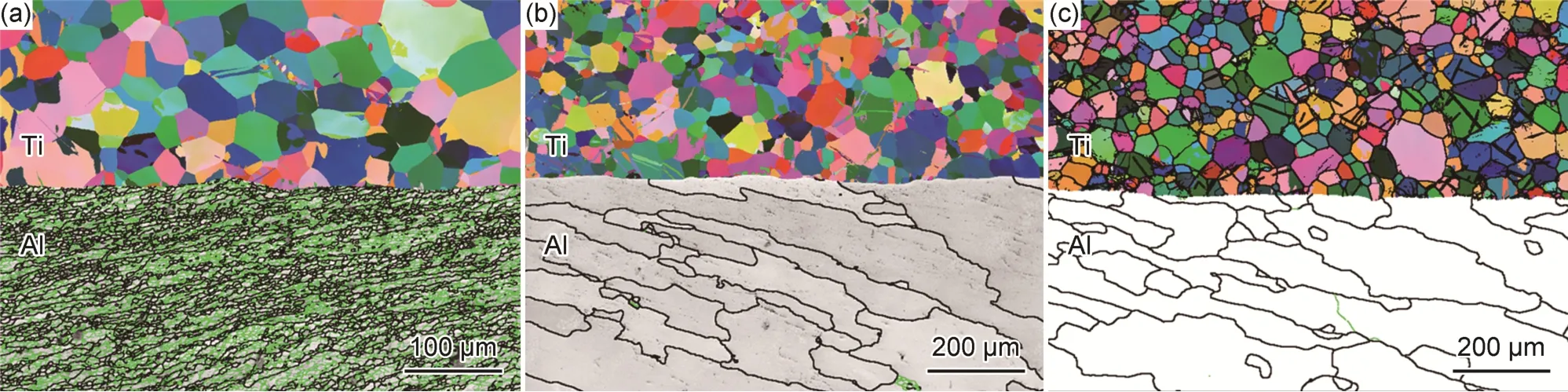

为了研究Ti/Al 复合界面微观区域在高温退火过程中的变化,拍摄了如图4 所示的复合界面微区的EBSD,从图4(a)中可以看出铸轧Ti/Al复合板的Ti基体内由等轴晶以及一部分孪晶组成,而Al基体是由铸轧产生的变形组织组成,在铝基体内存在大量的亚晶界;1 h 后,如图4(b)所示,Ti基体的组织未发生变化,而Al基体内的亚晶界向再结晶晶粒的晶界转变,再结晶晶核形成并长大,直至完全再结晶;从图4(c)可看到,当退火4 h 后,Ti/Al复合板的组织变化较小,Al基体未发生明显长大。通过软件计算不同退火时间铝基体晶粒内的位错密度平均值分别为铸轧态时2.4×1014m-2,退火1 h 后0.27×1014m-2,退火4 h 后0.3×1014m-2,高温退火过程中铝基体内的位错密度基本不发生变化,大致为0.3×1014m-2,与铸轧态的位错密度相差了一个数量级。

图4 Ti/Al 复合界面微观区域EBSD 结果 (a)铸轧态;(b)1 h;(c)4 h Fig.4 EBSD results of Ti/Al composite interface (a)as-cast;(b)1 h;(c)4 h

2.2 Ti/Al 界面元素分布

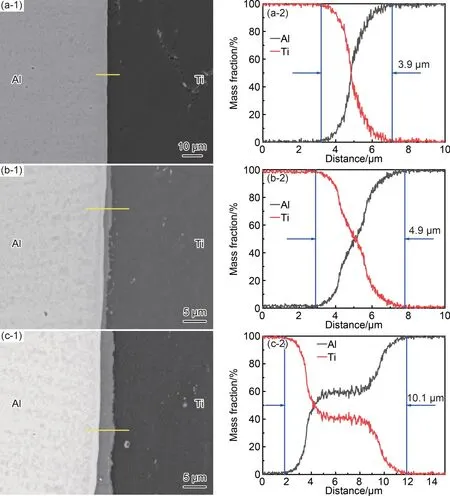

图5 是使用EDS 能谱对Ti/Al 复合界面进行直线元素扫描,采集界面处Ti,Al 元素的分布情况。从图5(a-2)可知铸轧Ti/Al 复合板的界面处存在Ti,Al 元素的相互扩散,相互扩散区的宽度大约为3.9 μm。从图5(b-2)可知保温4 h 时,Ti,Al 元素相互扩散曲线的形状开始发生改变,曲线中间的斜度变小,Ti,Al两种元素的比例变化变小;从图5(c-2)可知保温12 h时,Ti,Al元素相互扩散曲线在第二相处出现一段元素比例保持不变的平台,此时,第二相内的Ti,Al原子组成为定值,由此可判断该第二相为金属间化合物。从图中看到当不产生平台时,Ti,Al 元素质量相等的点几乎是位于Ti,Al元素相互扩散的中间,说明在550 ℃时,Ti,Al原子的扩散能力几乎是相同的[20-21],此时Ti,Al 原子的扩散通量没有太大差异,为相互扩散;当产生平台后,平台两侧的距离相差也不大,此时Ti,Al原子在第二相和Ti以及第二相和Al之间的扩散也是相互扩散,平台位于Ti,Al元素质量相等点的右侧,即Al基体一侧,也进一步验证了第二相从复合界面形核后向Al基体生长的结论[22]。

图5 不同退火时间Ti,Al 复合界面线扫描位置及元素分布情况(a)铸轧态;(b)4 h;(c)12 h;(1)线扫描位置图;(2)界面元素分布图Fig.5 Scanning positions and elements distribution of Ti and Al composite interface at different annealing times(a)as-cast;(b)4 h;(c)12 h;(1)line scanning position map;(2)interface element distribution

2.3 界面相组成

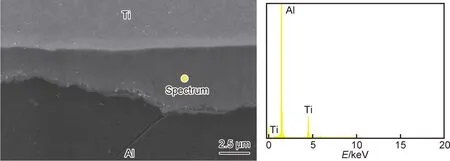

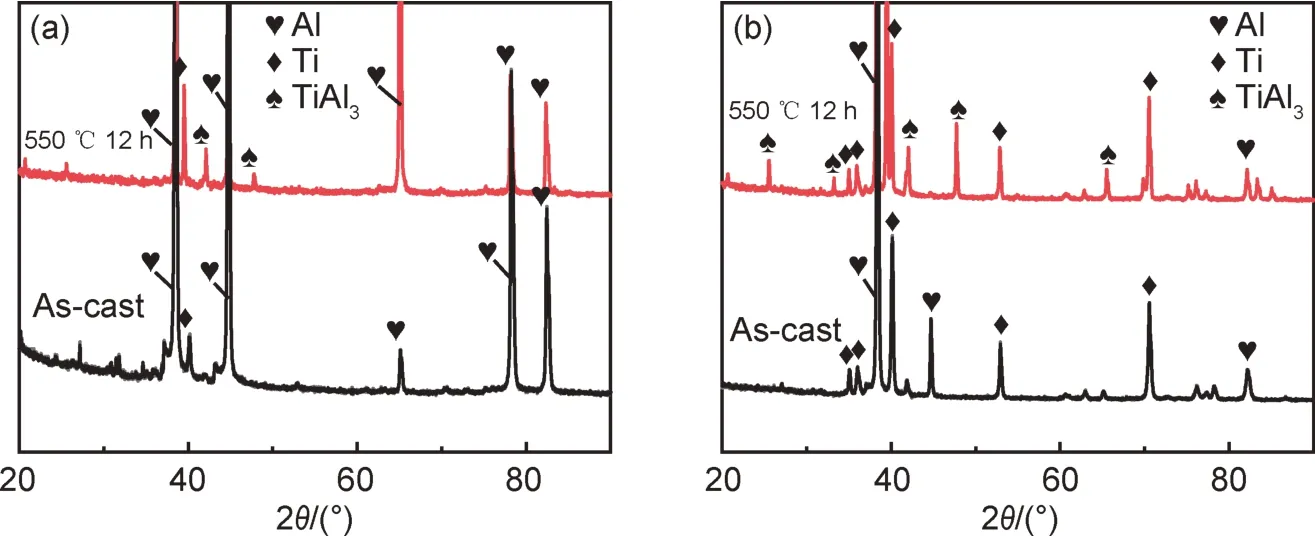

图6 为用SEM 自带的能谱(EDS)对Ti/Al 复合界面处生成的第二相进行元素分析的结果,从结果可知Ti 和Al 的原子数之比约为1∶3。剥离实验结束后,保护好剥离面,在剥开的Ti,Al 基体上各取10 mm 长的试样进行表面物相分析,图7 为XRD 物相分析分析结果,其中图7(a)为铝合金剥离面物相分析结果,图7(b)为TA2 钛层剥离面物相分析结果。从图中可知,退火后的Al 合金和TA2 钛层表面相对于铸轧态的都多了一些TiAl3的峰谱,所以Ti/Al复合界面处生成的第二相为TiAl3金属间化合物。

图6 第二相SEM 图及EDS 元素结果Fig.6 SEM image and EDS results of the second phase

图7 不同退火时间剥离面XRD 结果 (a)Al 基体表面;(b)Ti 基体表面Fig.7 XRD results of peeling surface at different annealing time (a)surface of Al matrix;(b)surface of Ti matrix

2.4 Ti/Al 复合板力学性能

Ti/Al 复合界面处微观维氏硬度的变化可以反映其组织性能的变化。对热处理后Ti/Al 复合界面处微观维氏硬度进行测量,结果如图8 所示,可知Ti/Al 复合界面处铸轧态的微观维氏硬度为89.3HV,随着保温时间延长,Ti/Al 复合界面的硬度一直在增加;Al 基体的硬度在退火后略有升高,铸轧态的硬度为48.8HV,退火后约为60HV。

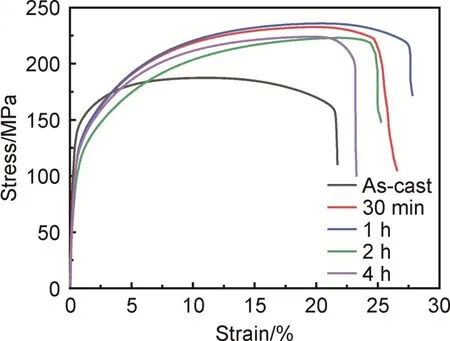

图9 为不同保温时间后试样的拉伸曲线,展示了试样的力学性能在高温退火过程中的变化。铸轧态Ti/Al 复合板的抗拉强度为190 MPa,伸长率为23.5%,经过短时间高温退火后Ti/Al 复合板的力学性能得到提高,继续增加退火时间,力学性能出现降低,在1 h 时抗拉强度和伸长率都达到峰值,最大抗拉强度为236 MPa,伸长率的峰值为27.6%。在铸轧Ti/Al 复合板中,TA2 钛层的加入,使材料整体的综合性能得到增强,但是TA2 钛层的厚度仅为0.7 mm,不足整体厚度的十分之一,复合板的力学性能还是由AA6061 铝合金的性能决定,铸轧的冷却速度较快,铸轧AA6061 铝合金的组织中存在大量的亚晶界,如图4所示,退火1 h 后组织中的亚晶界几乎全部消失,变成稳定的大角度晶界,即发生了再结晶,使得AA6061 铝合金的性能增强。此外AA6061 铝合金是一种可热处理强化的铝合金,短时间高温退火使晶界处的溶质元素得到足够的能量重新固溶到晶粒内,也使得合金的性能增强。当退火时间延长后,再结晶晶粒发生长大,合金的性能会有相应地下降。

图9 不同退火时间拉伸曲线图Fig.9 Tensile curves at different annealing time

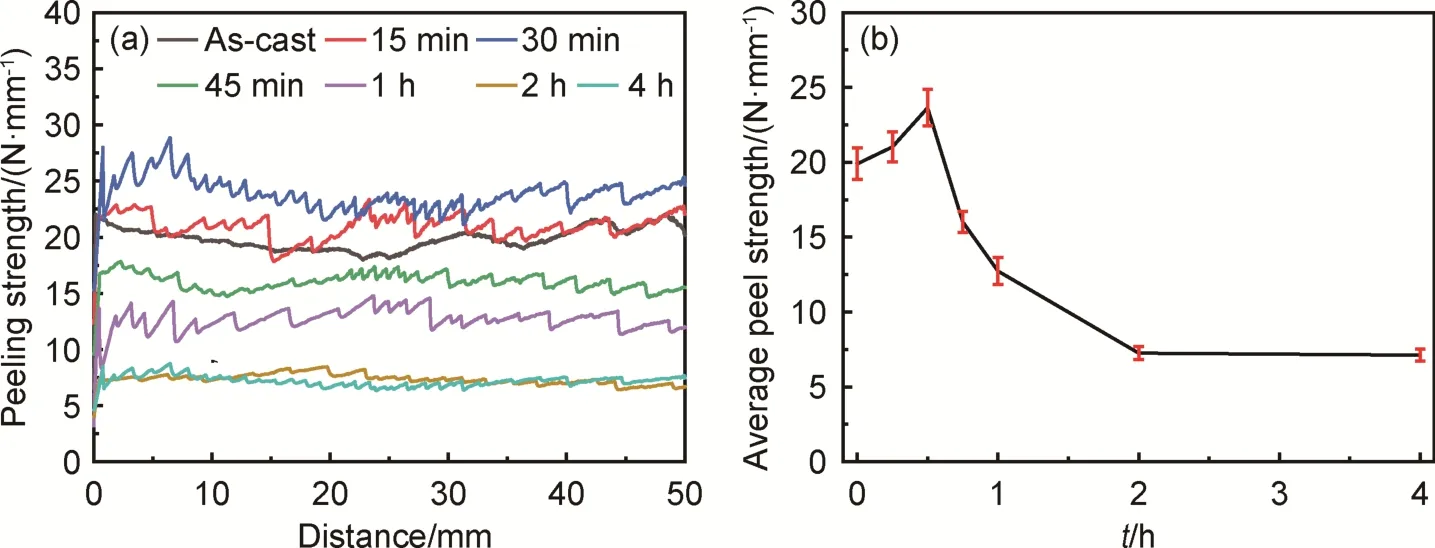

剥离实验是使用万能试验机将层状金属复合板的不同金属沿着结合界面撕开。剥离力的大小反映了层状金属复合材料的不同金属层间的结合强度,不同退火时间样品的剥离性能检测结果如图10 所示,在高温退火过程中,Ti/Al 复合板的结合强度先增强后减弱,其中铸轧Ti/Al 复合板的界面结合强度约为19.9 N/mm,退火550 ℃×30 min 时结合强度达到峰值,结合强度约为23.6 N/mm。当界面开始生成TiAl3金属间化合物时,界面结合强度开始迅速下降,此时界面表现为Ti 和TiAl3、TiAl3和Al 基体的结合,保温2 h 后基本不发生变化,剥离力约为7 N/mm。

图10 不同退火时间剥离强度 (a)剥离强度分布;(b)剥离强度平均值Fig.10 Peel strength at different annealing time (a)distribution of peel strength;(b)mean and standard deviation of peel intensity

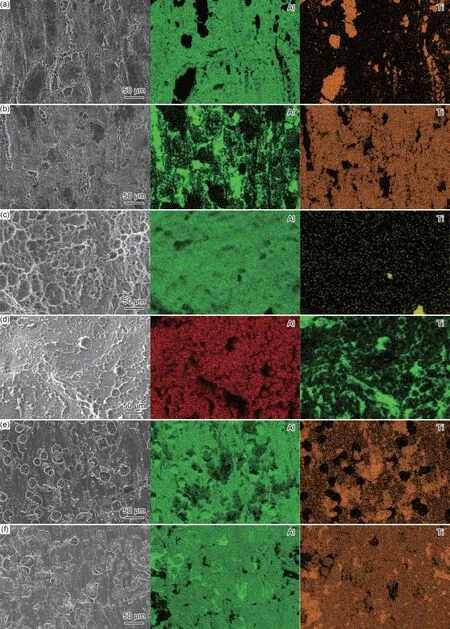

用带能谱的SEM 检测剥离后的Al 基体、Ti 基体的表面形貌以及表面元素分布如图11 所示。由图11(a),(b)可知,在Al(Ti)基体表面会发现一些块状凸起,通过EDS 元素分布可知,这些块状物质是钛(铝)基体,说明Ti/Al 复合板的结合强度较高,大于基体本身的抗拉强度。Al 基体表面会产生大量韧窝,Ti 基体表面为解理面;退火30 min 后,如图11(c),(d)所示,Al 基体表面韧窝变多、变细,Ti(Al)基体表面凸起增多,变得连续,说明复合界面结合强度变高;从图11(e),(f)可知,当退火时间较长时,连续的脆硬第二相的出现使得剥离表面形貌发生变化,Ti(Al)基体表面的凸起减少,且凸起的成分发生变化,不仅存在Al(Ti)的凸起,而且出现TiAl3的凸起,Al基体表面的韧窝消失,表现为解理面,此时界面的结合强度显著降低。

图11 不同退火时间剥离断口形貌及元素分布(a)铸轧态Al 基体;(b)铸轧态Ti 基体;(c)30 min Al 基体;(d)30 min Ti 基体;(e)4 h Al 基体;(f)4 h Ti 基体Fig.11 Peel fracture morphology and element distribution at different annealing time(a)Al matrix at rolling state;(b)Ti matrix at rolling state;(c)Al matrix at 30 min;(d)Ti matrix at 30 min;(e)Al matrix at 4 h;(f)Ti matrix at 4 h

3 讨论与分析

3.1 高温退火对Ti/Al 复合板界面相组成的影响

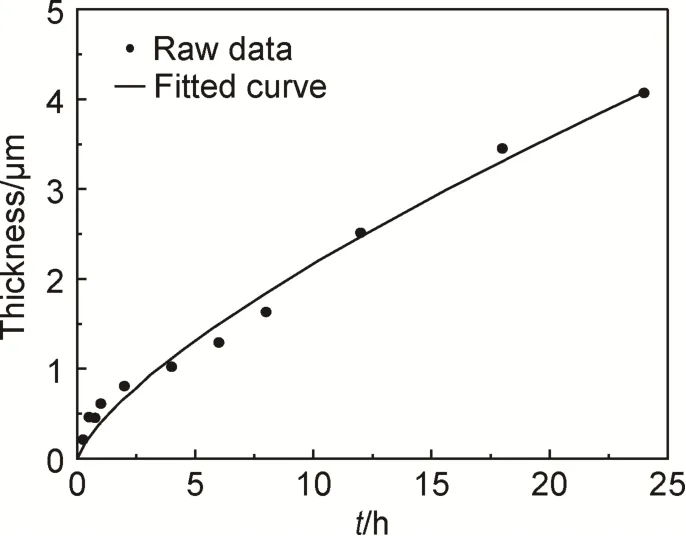

铸轧法制得的Ti/Al 复合板的一个优势是在铸轧区实现了熔融铝合金和钛带的接触,即冶金结合[23],所以在Ti/Al 复合板界面处形成了一定宽度的Ti,Al两种元素的互扩散区,使得Ti/Al 复合板具有较高的结合强度[19]。在高温退火1~12 h 的过程中,Ti,Al 两种元素的互扩散区的厚度随着退火时间的延长不断增加,并且在Ti,Al 两种元素的互扩散区内出现了明显的成分平台,并计算得到平台处Ti∶Al 的原子数之比为1∶3,得知界面处形成了连续的金属间化合物TiAl3,使用Image-Pro Plus 软件测量不同时间形成TiAl3的厚度,并用软件进行拟合得到图12,表示了第二相TiAl3的厚度随时间变化。

图12 第二相厚度拟合曲线图Fig.12 Second phase thickness fitting curve

一般情况下,第二相的厚度与退火时间和退火温度的关系如式(1)所示[24]:

两边取对数得到式(2):

式中:w为生成第二相的厚度;k为某一温度下生长速率常数;t为退火时间;n为生长动力学指数。一般情况下,当n=1 时,第二相的厚度和退火时间呈线性关系,此时第二相的生长速度受生长位置的反应速度限制;当n=0.5 时,第二相的厚度和退火时的保温时间呈抛物线关系,此时第二相的生长受体积扩散的控制,通过软件拟合得到该温度下的生长动力学指数n=0.7193,证明了化合物的生长受到体积扩散的影响。

3.2 高温退火对铸轧Ti/Al 复合板复合界面结合强度的影响

在图11 所示的剥离断口结果中,可以看出在铝层的剥离表面会留下很多韧窝,而在钛层的表面留下了很多块状凸起,经过成分分析后确定是细小的铝屑,由此可见在剥离过程中,材料的断裂都发生在铝层一侧。出现这种情况的原因是界面的结合强度较高,大于铝基体的抗拉强度,使得铝基体在剥离时发生断裂而粘在钛层表面;短时高温退火后,铝层表面的韧窝变多变细小,钛层表面粘下来的铝合金凸起增多,出现很多环状的韧窝以及大的撕裂脊,发生此变化的原因有以下两种:一是钛铝复合界面的结合强度增加,使得钛层表面粘下来的铝基体增多;二是铝基体的综合性能增强,使铝层剥离表面的韧窝变多变细小。当退火时间更长时,铝层表面的韧窝消失,铝层和钛层表面都表现为解理面,此时复合界面的结合强度已经很差,虽然在铝(钛)侧能发现钛(铝)元素,这是由于长时间高温退火过程中元素扩散或者形成金属间化合物导致的。

铸轧Ti/Al 复合板界面微区的组织如图4(a)所示,其中Ti 基体中包含大量等轴晶以及少量的孪晶组织,而Al 基体是由铸轧产生的变形组织组成,在铝基体内存在大量的亚晶界。铸轧过程是熔融铝合金在亚快速冷却条件下在铸轧区凝固,并在轧辊处发生变形,这一过程使Al 基体晶粒的晶界处储存在大量的位错和高能区(畸变能),这些高能区为后续退火处理中,亚晶界的吞并以及再结晶晶粒的形核和生长提供了足够的驱动力。经过高温退火后,Ti/Al 复合板界面微区组织如图4(b),(c)所示,Ti 基体组织几乎未发生变化,仍由等轴晶以及孪晶组成,所以Ti 基体的性能几乎没发生变化,微观维氏硬度未发生变化,而Al基体内大量的亚晶界消失,形成稳定的再结晶晶粒的晶界,并且随着退火时间的延长,再结晶晶粒发生长大。随着大量的亚晶界被吞并,形成稳定的晶界,Al基体内储存的大量能量得到释放,趋于稳定,所以Al基体的显微硬度和抗拉强度升高,当发生完全再结晶后,继续退火处理时,部分晶粒将出现异常长大现象,降低了合金的力学性能,表现为硬度和抗拉强度的降低。

此外,在高温退火过程中,Ti,Al 原子获得更大的能量,利于两种原子的扩散。如图5 所示,当退火时间较短时,在Ti/Al 复合板界面处Ti,Al 两种元素的互扩散区变宽,退火一定时间后,Ti,Al 两种元素的扩散曲线开始发生变形,并产生一段元素比例不变的平台,说明那个界面处开始生成第二相的TiAl3,TiAl3是一种脆硬相,且密度低,最低可达3.36 g/cm3,这种相与基体不共格,使得界面处的共格关系变弱,而且存在较大的内应力,使结合强度降低。一般而言,Ti/Al复合板界面的结合强度受铝基体强度,Ti,Al 两种元素的互扩散区的宽度以及脆硬的第二相等因素影响。

因此,在短时高温退火时,AA6061 铝合金发生再结晶,合金的综合性能增强, Ti,Al 两种元素的扩散区宽度增加,使得Ti/Al 复合板的界面结合强度增加;当退火时间更长时,AA6061 铝合金的再结晶晶粒长大,合金的综合性能变差,虽然Ti,Al 两种元素的扩散区仍在变宽,但是复合界面处生成了脆硬的金属件化合物TiAl3,复合界面的结合强度变差。

4 结论

(1)在高温退火过程中,铸轧Ti/Al 复合板复合界面微区的Ti 基体基本不发生变化,Al 基体在1 h 完全再结晶,并开始长大。

(2)在高温退火过程中,铸轧Ti/Al 复合板复合界面微区生成连续的脆硬第二相TiAl3,TiAl3在长大过程中受到体积扩散的影响。

(3)在高温退火过程中,铸轧Ti/Al 复合板的抗拉性能和伸长率先升高后降低,在1 h 时达到峰值,最大抗拉强度为236 MPa,最大伸长率为27.6%;铸轧Ti/Al 复合板界面的结合性能先升高后降低,在30 min 时达到峰值,约为23.6 N/mm。

(4)Ti/Al 复合板不宜做长时间高温退火,但可以通过短时间高温退火提升强度。