CIP 过程中的常见问题

文/游佳丽 黄思源

CIP 问题一直是大型生物制药罐管系统工程的一个痛点和难点——为此,笔者团队结合应用实例针对CIP(在线清洗)过程中的常见问题开展了专题讨论,相信只有在不断的探索进程中才能做到有的放矢地研究新技术。

近期,笔者团队收到多家不同的制药客户反馈,先前购买的其他供应商提供的设备CIP 清洗时间非常长,电导率指标始终达不到清洗要求,甚至有的设备WFI(注射用水)终洗时间长达1 个多小时。我们认为这是一个非常不合理的现象,不但造成了清洗介质的浪费,也可能为生产排班带来风险,引发更严重的后果。因此笔者团队对这些反馈进行了深入的调查了解。

调查发现,这些问题高频集中在同一个工况:一个CIP 站需要同时兼顾大设备、小设备或管道,清洗小设备或管道时CIP 时间过长。

1.原因分析

影响CIP 的要素主要包括温度、时间、机械作用、化学作用。这四个影响因素与CIP 清洗效果的关系可以用TACT 模型来表示:

CIP 的四大影响因素

式中CR——清洗效果;

Ti——时间;

A——机械作用;

C——化学作用;

Tc——温度。

CIP 清洗终点通常通过电导率来进行判定,在电导率合格的前提条件下,清洗效果(CR)一致,相同清洗配方的化学作用(C,此处特指清洗剂浓度)和温度(Tc)一定,时间(Ti)的数值过大,说明清洗的机械作用(A)存在缺陷。

而在CIP 系统中,机械作用主要源于流体的湍流度。而湍流度可以通过雷诺数进行计算,在其他条件不变的情况下,雷诺数与流速成正比,则流速越大,雷诺数越大,湍流度越大,进而在相同工况条件下清洗时间更短。雷诺数与流速的关系可用下式表示:

ASME BPE 标准中的建议

式中Re——雷诺数;

d——管道内径(m);

u——流速(m/s);

ρ——密度(kg/m3);

μ——动力粘度(Pa·s)。

但是过大的流速也会带来其他的不利影响,如管道损失增加和水锤风险增加等。根据范宁(Fanning)公式,流速越大,沿程损失越大:

式中△pf——单位体积流体的沿程损失(Pa)

λ——摩擦系数;

l——管道长度(m);

d——管道内径(m);

ρ——密度(kg/m3);

u——流速(m/s)。

过大的管道损失会导致泵的选型增大,最终导致前期设备投入和后期长期能耗的增加,而这个问题在设计前期可以完全避免。

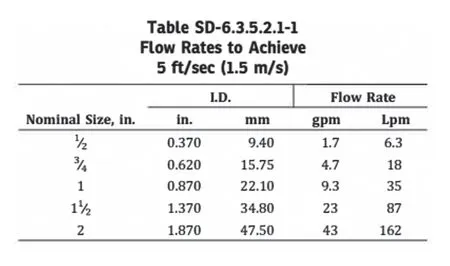

ASME BPE 标准中建议CIP的流速应达到1.5 m/s,但是这个流速并不是固定不变的,还应根据不同的管道走向、介质流向、管径、相关部件等综合进行考虑。

2.结论

通过分析可以得出,主要的影响原因是清洗小规格管道或设备所需流量较小,导致整体CIP循环管道的流速偏低,影响了管道整体的湍流度,导致机械冲刷力的降低,在同等清洗要求和介质的情况下,这最终导致清洗时间的增加。而问题的根源往往在于回水主管清洗困难而不是目标设备或管道本身。

但是,在大型生物制药罐管系统中,出于工艺或整体成本考虑,往往不可避免地需要使用一套CIP 站清洗差距较大的设备或管道。因此不可避免地,CIP 分配管道,尤其是回水管道,需要采用较大的尺寸以匹配最大罐子或设备的清洗,这就产生了“大管洗小管”的问题。由此带来的不仅仅是清洗时间的增加和清洗介质的浪费,同时也会带来泵憋压,导致使用寿命的缩短。

我们以常见的亲和层析为例:亲和层析上样罐和收样罐有时体积会相差10 倍左右,同时层析的上样管道往往尺寸较小。如在某单抗项目中,亲和层析上样罐体积为8000 L,收样罐体积却只有800 L,而层析上样管道尺寸仅仅只有3/4",为了满足层析上样罐的清洗,根据不同的布局情况,CIP 供水主管可能要达到2",回水主管则会达到2"甚至2.5"。如果不进行特殊设计,清洗3/4"管道时,总体流量大约只能达到1400 L/h,2"管道的流速大约只能达到0.2 m/s,远低于1.5 m/s,雷诺数也只有10 000 左右,虽然达到湍流范围,但机械作用大幅降低,清洗时间增加在所难免。

3.解决方案

针对客户反映的这一问题,笔者团队对每一个特殊工况的清洗困难点都进行了详细计算,避免流速问题导致清洗困难,进而避免后期改造造成的时间和机会成本浪费。

在进行管道及程序设计时,针对不同的工况,笔者团队会针对性地进行不同的特殊设计,在不增加成本的情况下,通过管道连接方式、逻辑顺序、清洗策略等方式实现设计。在CIP 时,保证大管清洗流速,保证清洗效果,从而保证总体清洗时间短,清洗介质耗量低。

笔者团队的特殊设计方案在过往项目上,已有成功实践,收到了良好的调试和实际使用效果反馈。

4.总结

CIP 设计是决定一个大型生物制药系统成败的关键一环,设计上需要多方位考虑,不可拘泥于标准设计。设计应针对每个特殊工况进行调整,需综合考虑整体布局、管道实际情况、生产排班以及控制方式等多种因素。通过合理的前期设计,可以缩短调试时间,减少长期能耗,降低使用风险,有利于缩短投产时间,为用户带来更好的收益和使用体验。