袁家村铁矿闪石型原生矿流程考查及诊断分析

张耀斌 牛建昆

(太钢集团岚县矿业有限公司)

太钢集团岚县矿业有限公司袁家村铁矿属于鞍山式沉积变质型微细粒嵌布磁赤混合型铁矿床,总储量12.62 亿t,闪石片岩资源储量共计13 264 万t。选厂设计处理量2 200 万t/a,闪石型氧化矿作为暂不利用资源,采矿时对采出的闪石型氧化矿作单独堆存处理。

现生产选矿厂于2013 年3 月建成投产,年处理赤磁铁混合矿石2 200 万t。随着采场开采深度的不断增加,开采出的闪石型氧化铁矿石量逐渐增加[1],选厂有3 个平行系列,为了处理闪石型原生矿,2019年12 月对原3#系列进行改造,增加了再磨后弱磁选作业,以及相应的辅助设施与管道等。改造后的3#系列处理量达到1 000 t/h,既能处理红磁混合原矿,也能处理闪石型原生矿,通过本次考察,分析诊断各作业、各工序存在的问题,为节能降耗和稳定指标探索新途径,为工艺流程顺行、金属回收率提高、降本增效提供依据。

1 矿石性质

1.1 原矿化学分析

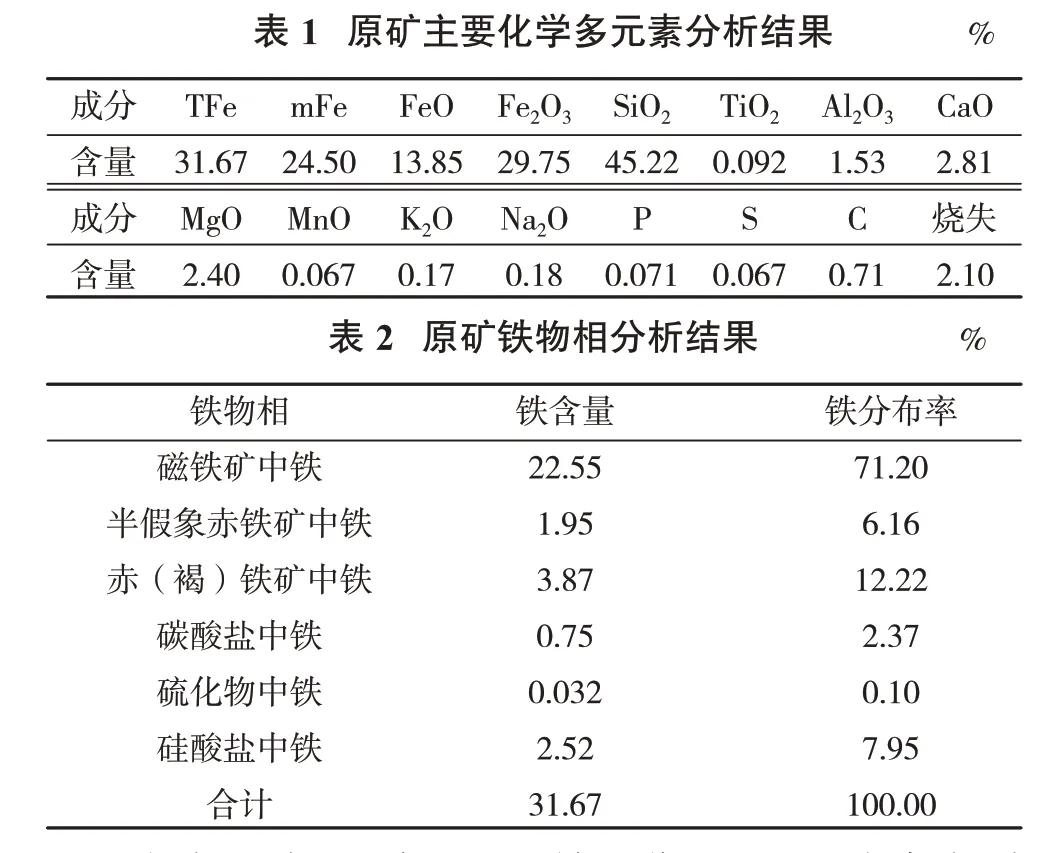

原矿化学多元素分析及铁物相分析结果见表1、表2。

?

由表1、表2 可知,原矿铁品位31.67%,有害杂质P 和S 含量均较低,磁性率为2.29,碱性系数为0.11,为低磷低硫酸性原生磁铁矿矿石[2];原矿中的铁主要以磁铁矿的形式产出,分布率为71.20%,含少量半假象赤铁矿,两者分布率合计77.36%,这即为采用弱磁选工艺分选铁矿物时铁的最大理论回收率。

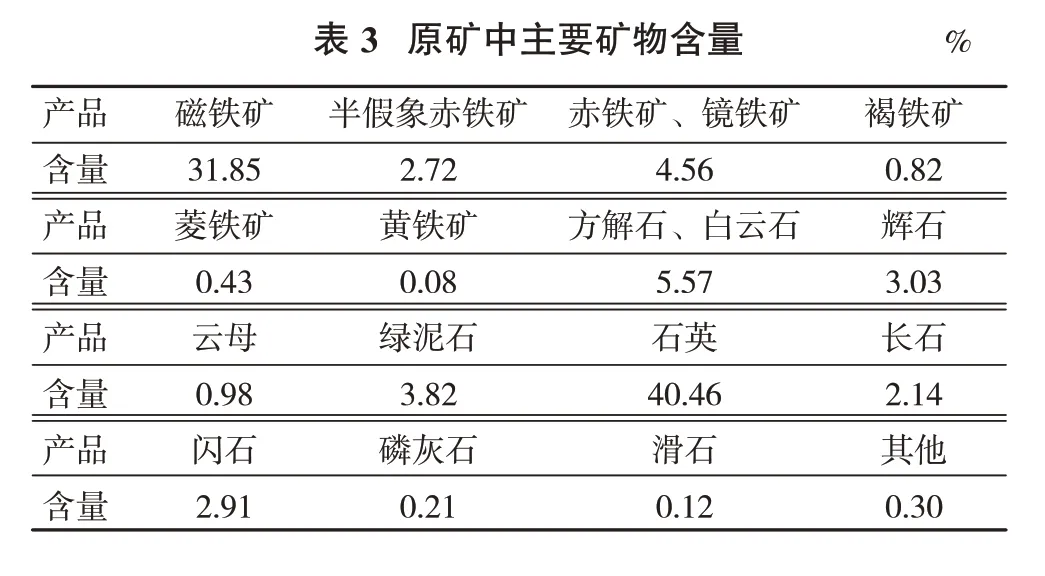

1.2 矿物组成及含量

采用MLA 对原矿样品进行矿物含量定量分析,结果见表3,原矿样品中磁铁矿、半假象赤铁矿为选矿富集回收铁的主要矿物[3]。原矿中铁矿物主要是磁铁矿,次为半假象赤铁矿和赤铁矿,此外还有少量褐铁矿分布;金属硫化物以黄铁矿为主,但含量较低;脉石矿物以石英居多,较为常见的为长石、云母、绿泥石、方解石、白云石、辉石和闪石,其他微量矿物尚见磷灰石、滑石、锆石、蛇纹石、金红石和榍石等[4]。

?

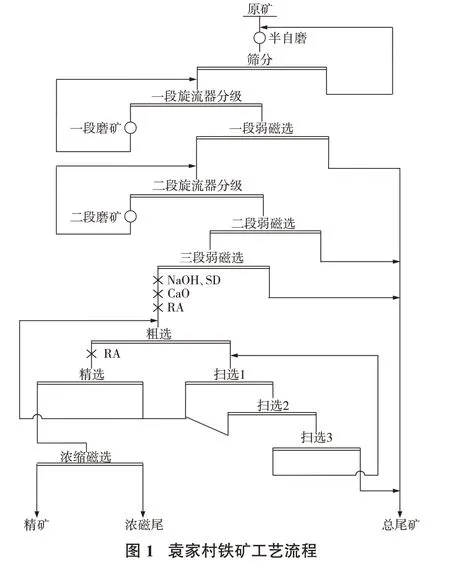

2 流程简介

3#系列采用半自磨+球磨—弱磁—再磨—弱磁—阴离子反浮选工艺流程。采场采出的矿石经半移动式破碎站粗碎至200~0 mm,通过皮带输送至原矿堆场进行仓储,然后通过给矿皮带运输至半自磨机进行磨矿。半自磨机排矿采用直线双层振动筛进行筛分,筛上产品通过返矿皮带返回半自磨机,与半自磨形成闭路磨矿,直线筛筛下产品(12.7~0 mm)进一段旋流器与一段球磨形成闭路磨矿。一段旋流器溢流产品(-0.075 mm 含量≥85%)经1 次弱磁选后,弱磁尾矿自流入磁尾浓密机浓缩。弱磁精矿自流入再磨排矿泵池,与再磨磨机排矿混合后由二段旋流器与再磨机形成闭路磨矿,二段旋流器沉砂进入球磨机进行再磨,二段旋流器溢流(-0.045 mm 含量90.5%~95.0%)经泵扬入新建的立磨—磁选车间进行2次、3次弱磁选,3次磁选精矿经泵扬送至浮选作业区,通过加温、加药搅拌后进入1粗1精3扫反浮选作业。反浮选精矿经浓缩磁选机浓缩后通过精矿管道输送至岚县普明工业园球团部过滤车间进行脱水,最终铁精矿品位68%。磁尾矿和浮选尾矿分别经浓密机浓缩,底流混合后经隔膜泵输送至尾矿库进行堆存。强磁给矿浓密机、强磁尾矿浓密机和浮选给矿浓密机的溢流进入澄清池澄清处理后,回水进入系统循环使用;浮选尾矿浓密机溢流水先进环水池处理,再进入环水系统循环使用。袁家村铁矿工艺流程见图1。

3 结果与分析

3.1 磨矿分级作业

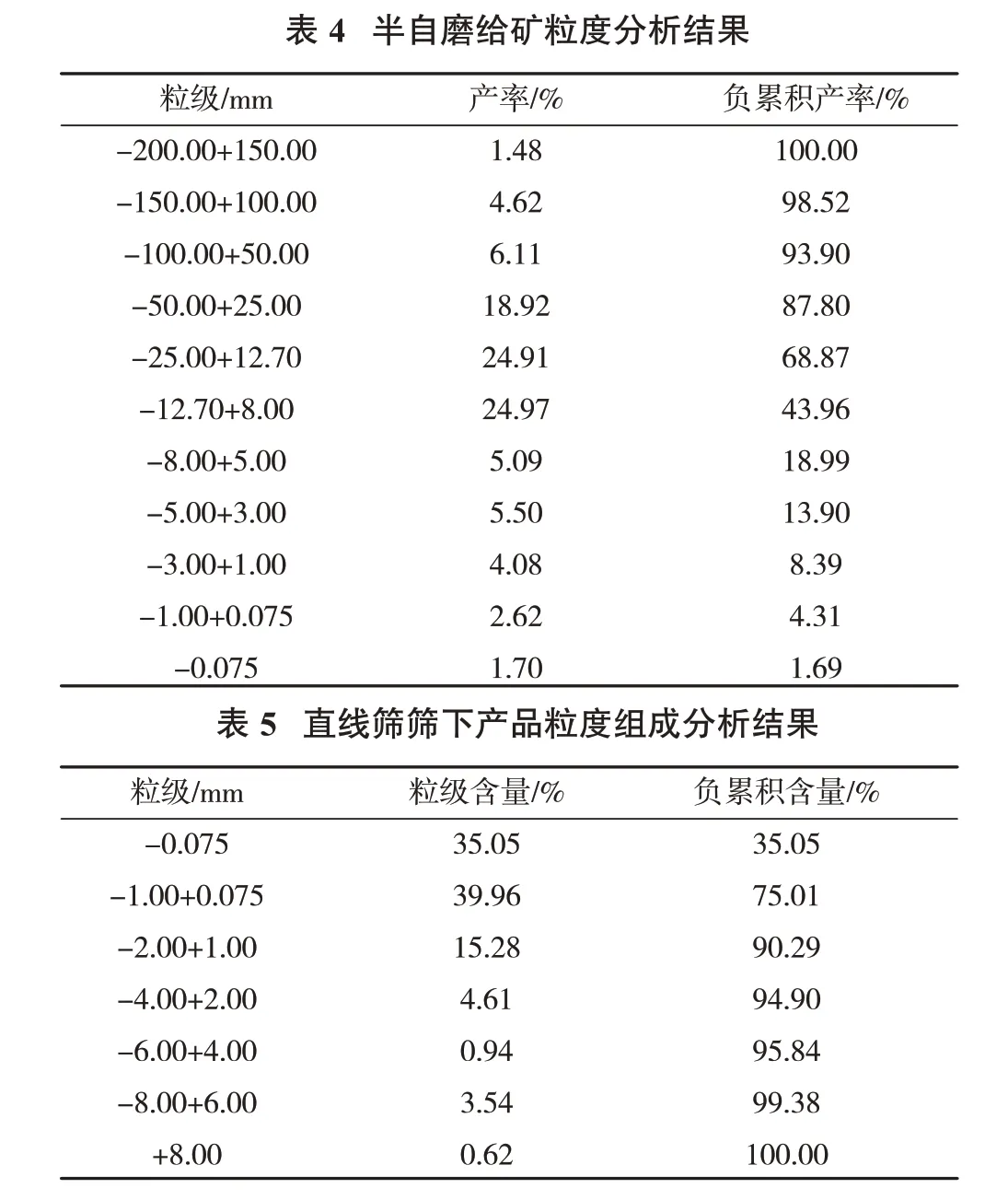

3.1.1 半自磨磨矿筛分

半自磨给矿粒度分析结果见表4,直线筛筛下产品粒度分析结果见表5。

?

由表4 可知,半自磨给矿中-5 mm 粒级含量13.90%,含量比袁家村铁矿红矿系列略低;能作为介质的(+25 mm)块矿分布率约占31.13%,比红矿系列低5个百分点左右。

通过表4 数据作粒度组成曲线可知,半自磨给矿粒度组成P80=76.0 mm,设计指标为P80=150 mm,说明粗破碎产品达到了设计要求。

由表5 可知,直线筛筛下产品集中在-0.075 mm和0.075~1.00 mm 粒级,粒级含量分别达35.05%和39.96%,其次是1.00~2.00 mm 粒级,三者之和达90.29%。

通过表5 数据作粒度组成曲线可知,直线筛筛下产品粒度组成P80=1.2 mm,小于P80设计值2.64 mm,说明工业生产实践中半自磨机和直线筛运转比设计指标更理想。

3.1.2 一段磨矿分级系统

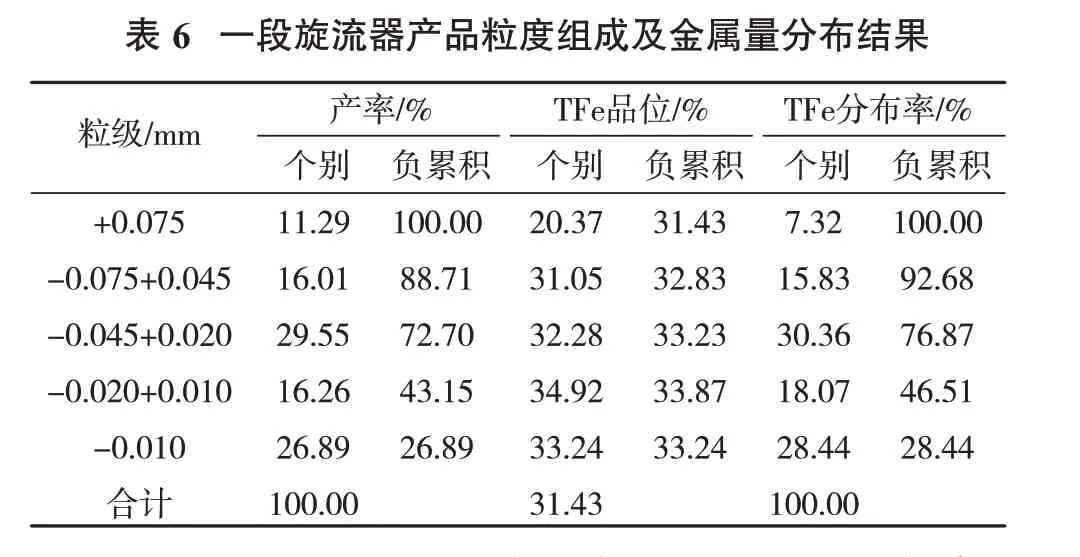

对一段旋流器A、B 组溢流的各6 批样品按等量配样原则配成原矿综合样,并对综合样进行粒度组成筛分,各粒级和金属量分布结果见表6。

?

由表6 可知,一段分级旋流器溢流综合样中,-0.075 mm 含量88.71%,-0.045 mm 含量72.70%,-0.010 mm 含量26.89%;铁品位随粒级变细而提高,其中+0.075 mm 粒级铁品位最低,0.020~0.045 mm 粒级金属分布率最多[5],这一现象与红磁混合矿不同。

一段磨矿分级指标基本达到了设计要求,磨机处理量和分级细度超标。球磨除存在磨矿浓度偏高的问题外,其循环负荷比红磁混合矿有大幅降低,磨机q-0.075mm值为1.023 t/(m3·h),比红磁混合矿有小幅提升。旋流器则存在给矿浓度偏高、粒级组成不合理等问题。一段磨矿运行状态考查结果见表7。

3.1.3 二段磨矿分级系统

将二段旋流器分级溢流产品进行筛分,粒度组成及金属量分布结果见表8,再磨矿运行状态考查结果见表9。

由表8 可知,二段旋流器溢流-0.045 mm 含量为95.39%,二段溢流中-0.010 mm 粒级产率最高,其次是0.020~0.045 mm 粒级;溢流中铁品位最高是-0.010 mm 粒级,全铁品位为57.84%,其次是0.010~0.020 mm 粒级,TFe 品位为57.53%,两者金属分布率之和占76.01%。

由表9可知,再磨分级基本正常合理,磨矿循环负荷205.65%、磨机q-0.075mm值偏低,旋流器分级效率低。

3.2 选别作业

3.2.1 弱磁选作业

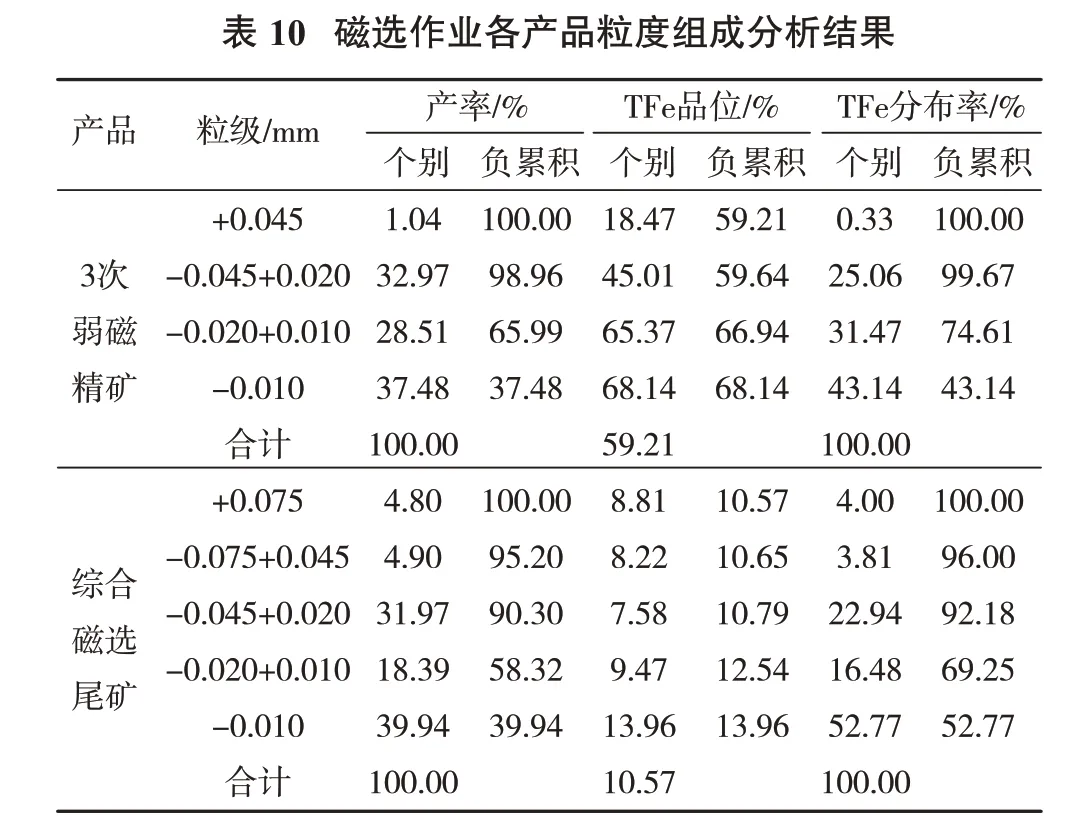

将3 次弱磁精矿、磁选综合尾矿各6 批样品配置成综合样,进行粒度筛分和各粒级产品铁品位分析,结果见表10。

由表10可知,3次弱磁精矿和综合磁选尾矿产品中均以-0.010 mm 粒级中的铁品位最高,说明袁家村铁矿中的铁矿物比脉石更易磨细,同时也有旋流器分级反富集造成过磨的原因[6],铁矿物过磨进入微细粒级;综合磁尾中-0.010 mm 粒级全铁品位13.96%,金属量占综合磁尾总损失量的52.77%,由此可见,弱磁选对-0.010 mm粒级铁矿物的回收效果比较差[7]。

3.2.2 浮选作业

对浮选作业浮选给矿、精选底流、扫选3 泡沫6批流程样分别配成综合样,进行粒度筛分和各粒级产品铁品位分析,分析结果见表11。

?

由表11 可知,浮选给矿中-0.045 mm 含量98.95%,+0.045 mm 含量1.04%,+0.045 mm 全铁品位明显偏低,仅18.47%,可以推断该粒级产品以贫连生体为主;-0.010 mm 产率37.48%,该粒级铁品位最高,为68.14%,铁分布率达43.14%,说明浮选给矿中的铁矿物严重过磨;精选底流中-0.045 mm 含量增加到99.50%,-0.010 mm 产率44.35%,且粒级铁分布率45.38%;扫选3 泡沫中-0.045 mm 含量87.61%,-0.010 mm 含量13.09%,铁分布率达24.40%,0.020~0.045 mm粒级产率56.44%,铁分布率48.94%,说明尾矿中大部分铁损失在这2个粒级中。

4 结 论

(1)太钢岚县矿业公司选矿厂流程考查结果表明,3#系列生产状态正常,原矿处理量1 000 t/h,超过了设计处理量,最终磨矿细度为-0.045 mm95.39%,浮选精矿铁品位68.16%,各段磨矿分级细度及最终精矿品位基本达到了设计要求。

(2)磨矿系统半自磨与直线筛闭路系统运行效果较好,筛下粒度组成P80为1.2 mm,其中-0.075 mm含量达35.05%,-2 mm 含量达90.29%;球磨与旋流器分级闭路系统达到了磨矿细度要求,但存在磨矿浓度偏高、返砂比高、溢流粒度组成不合理等问题。

(3)选别系统磁选作业对极细粒(-10 μm)铁矿物回收效果差,在现有基础上提高磨矿分级效率、优化入选粒度组成、提高浮选分选效率,袁家村铁矿的生产技术经济指标应有进一步提升的空间。浮选作业存在的主要问题为扫选2、扫选3降尾效果差,扫选2、扫选3过高的浓度致使分选效率低,造成浮选尾矿品位高,影响了浮选作业回收率,建议生产中适当提高浮给浓度,降低扫选2、扫选3浓度以达到提高其分选效率的目的。