广西某高硅铝土矿尾砂分选试验研究

龚 祥 郭秀兰 李苏琦 袁加巧 余安美 丁 湛 柏少军,2

(1.昆明理工大学国土资源工程学院;2.云南省战略金属矿产资源绿色分离与富集重点实验室)

中国的铝土矿资源储量约为2.65 亿t,约占全球总储量的10%,主要分布在贵州、广西、云南、山东等地区。国内铝土矿资源储量相对较少,但中国的铝土矿产业依然发展迅速,通过自有铝土矿资源和国外进口满足国内市场的需求。目前,中国铝土矿对外依存度超过60%,大量铝土矿资源进口消耗了我国大量的外汇资金,不利于我国铝土矿产业的可持续性发展。我国99%的铝土矿属于矿物组成复杂的一水硬铝石(γ-AlO(OH)),其中大部分为沉积型铝土矿,具有高铝、高硅、低铁和铝硅比低的特点,无法满足拜耳法生产氧化铝对原料的要求[1-3]。因此,针对难选低品位铝土矿的选矿工艺主要是脱除矿石中的硅酸盐矿物并富集一水硬铝石,以获得高铝硅比的精矿。

近年来,随着选矿技术的迅速发展,低品质铝土矿的选矿工艺研究取得了显著成效。处理此类矿石时,正反浮选工艺具有大量研究报道,其中正浮选提铝脱硅法因具有对矿石适应性强、处理量大等优点,在工业上得到了广泛应用[4-6]。但生产实践表明,由于铝土矿精矿产率大,正浮选提铝脱硅工艺存在诸多问题,如对矿物的单体解离度要求高、流程长、药剂耗量大、尾矿不易沉降等[7-9];另一方面,基于一水硬铝石和硅酸盐脉石矿物之间的密度差异,重选法理论上可以实现两者的有效分离,且与浮选相比,重选法具有流程简单且经济环保的优势。为此,本文针对广西某高硅铝土矿尾砂的资源特性,开展了重选—浮选试验研究,充分发挥2 种选矿方法的优点,提铝脱硅效果明显,最终实现了该尾砂中一水硬铝石的有效回收,经济效益和环保效益显著。

1 原矿性质

1.1 铝土矿尾砂的主要化学成分

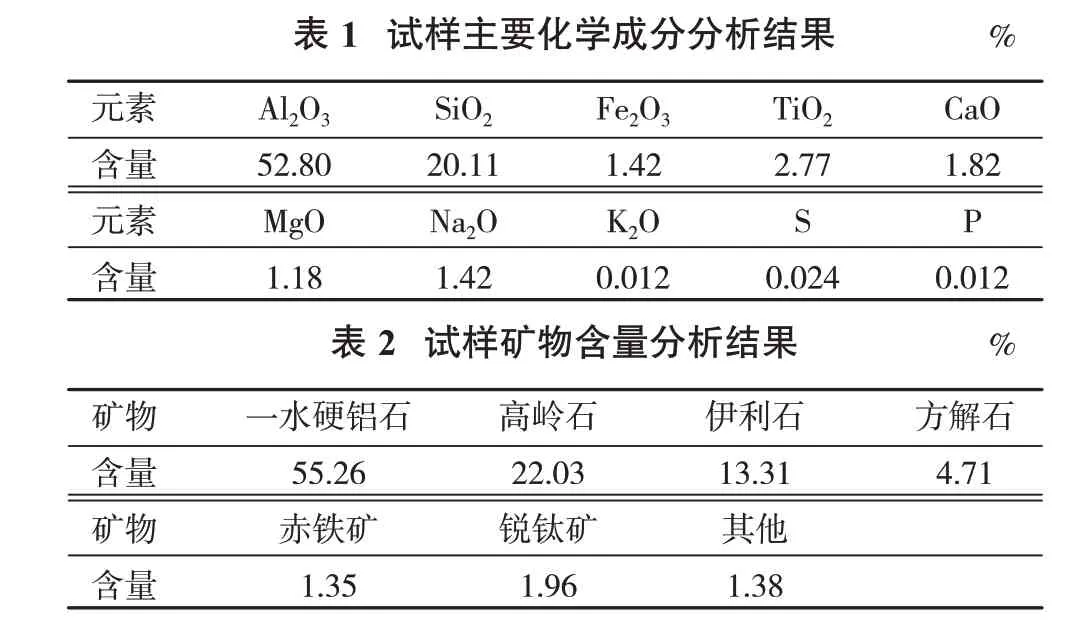

试样取自广西某铝土矿尾砂,试样主要化学成分和矿物含量分析结果见表1、表2。

?

由表1、表2 可知,矿样中Al2O3品位52.80%,SiO2含量20.11%,铝硅比为2.63,接近铝土矿工业界定的边界品位(A/S≥2.6)[10];矿样中一水硬铝石为主要有用矿物,含量55.26%,高岭石和伊利石为主要脉石硅矿物,其次为方解石,含量4.71%;上述脉石矿物在油酸钠浮选体系中容易上浮而进入精矿,降低精矿的品质;因此,该铝土矿尾砂属于典型低铝、高硅、低铝硅比型铝土矿。

1.2 矿样的粒级筛析结果

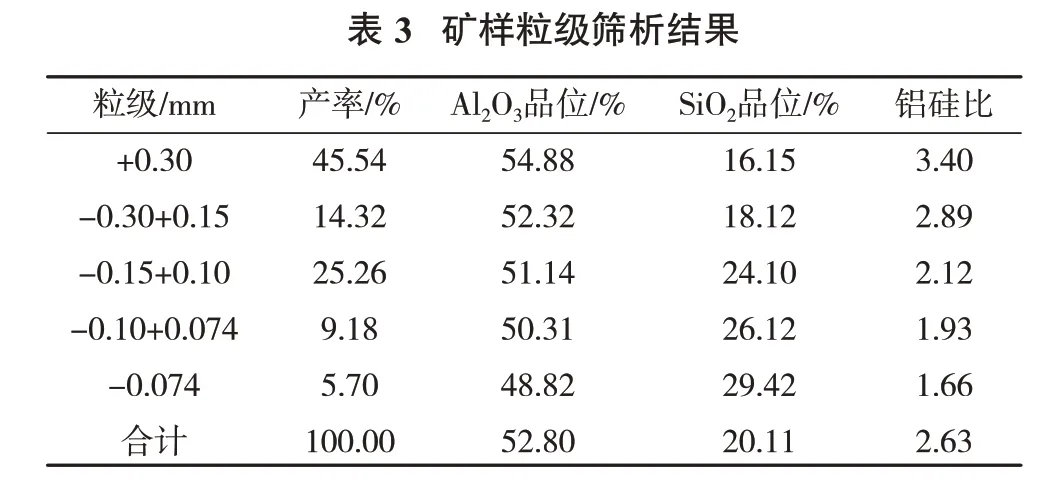

为查明矿样各粒级中Al2O3和SiO2的分布情况,取代表性矿样进行粒级筛分分析,结果见表3。

?

由表3 可知,矿样中矿物嵌布粒度极不均匀,+0.30 mm 粒级产率达45.54%,铝硅比为3.40,与原矿相比(2.63),这部分粒级的铝硅比较高,通过磨矿进一步提高一水硬铝石的单体解离度,拟采用重选方法提前回收;随着粒级变细,物料中Al2O3品位降低,矿石铝硅比呈降低趋势;-0.074 mm 粒级产率仅为5.70,铝硅比为1.66;因此,实现粗粒级物料中一水硬铝石的单体解离是该尾砂分选的关键。

2 试验研究

2.1 试验设备及药剂

试验主要设备有XMQ-240×90锥形球磨机、6-S型矿泥摇床、XFD型单槽式浮选机(1.50,0.75,0.50 L)等。浮选药剂主要为碳酸钠(矿浆pH 值调整剂和分散剂)、水玻璃(抑制剂)、六偏磷酸钠(抑制剂)、油酸钠(捕收剂)等。

2.2 试验方法

首选通过磨矿—重选预富集部分粗粒级铝土矿精矿,然后通过正浮选对合并后的重选中矿和尾矿进行分选,进一步回收其中的细粒级铝土矿。重选采用矿泥摇床,床面坡度为2°,冲程9 mm,冲次260 次/min,给矿浓度30%,在磨矿细度-0.074 mm 含量60%~90%的条件下,进行摇床试验并将各产品烘干称重计算。浮选提铝脱硅中,依次添加碳酸钠、水玻璃+六偏磷酸钠、油酸钠,每次调浆2 min,粗选和扫选刮泡时间分别为5,4 min,精选刮泡时间为3 min。

3 研究结果及分析

3.1 磨矿细度条件试验

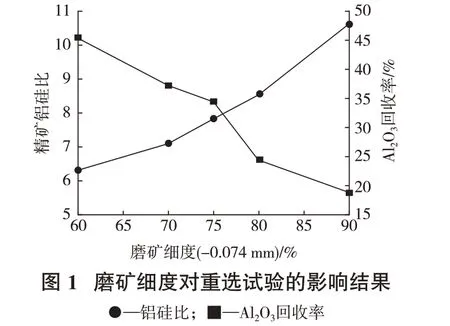

磨矿细度是影响矿物分选的重要因素之一,磨矿细度过粗将不能实现目的矿物的充分解离,进而造成精矿品位偏低,磨矿细度太细,容易造成矿物的泥化而流失到尾矿中。试样筛分分析结果表明,一水硬铝石在+0.30 mm 粒级中含量较高,但铝硅比远达不到铝土矿精矿的品质要求,充分实现一水硬铝石的单体解离是分选的第一步。磨矿细度对摇床重选试验的影响结果见图1。

由图1 可见,随着磨矿细度的增加,摇床精矿铝硅比(A/S)增加,但精矿回收率呈相反趋势,说明高岭石和伊利石等脉石矿物相对于一水硬铝石更容易磨细并容易进入尾矿,而单体解离后的一水硬铝石因比重相对较大,容易富集在摇床精矿中;当磨矿细度为-0.074 mm75%时,重选精矿铝硅比为7.82,Al2O3回收率为34.45%,可作为一种合格的铝土矿精矿;当磨矿细度增至-0.074 mm90%时,精矿铝硅比达10.61,但回收率下降明显(18.82%);因此,磨矿细度对重选试验的影响比较明显,适宜的磨矿细度为-0.074 mm75%;然而,摇床中矿、尾矿中Al2O3的综合损失率高达近66%,金属量流失较大,为提高资源的利用率,需对摇床中矿和尾矿中的铝土矿进一步回收。

3.2 重选中矿、尾矿提铝脱硅浮选试验

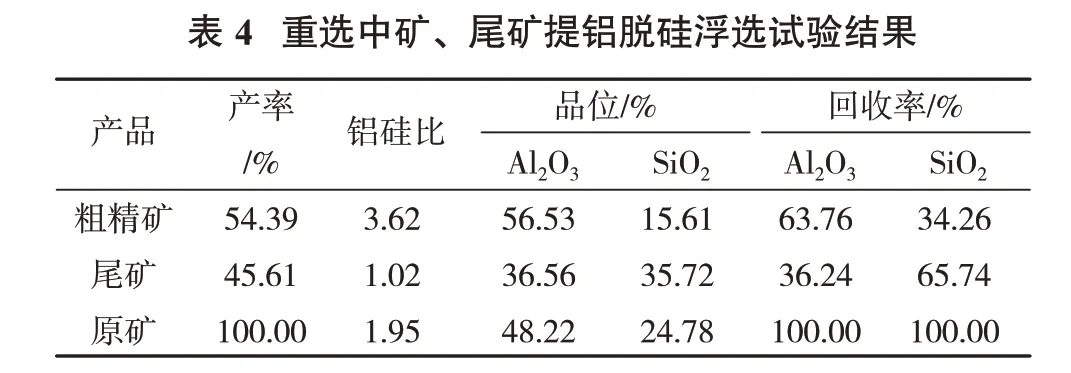

正浮选通常对微细粒级一水硬铝石的分选具有较好的选择性。铝土矿正浮选常用的捕收剂为脂肪酸类阴离子型捕收剂,抑制剂主要为水玻璃、六偏磷酸钠等。针对重选中矿、尾矿中细粒级一水硬铝石,合并重选中矿、尾矿后进行提铝脱硅浮选试验,进一步提高铝土矿的回收率。正浮选粗选分别添加碳酸钠4 000 g/t、水玻璃800 g/t、六偏磷酸钠200 g/t、油酸钠1 000 g/t,试验结果见表4。

?

由表4 可知,合并后的摇床中矿、尾矿经1 次粗选后,铝土矿粗精矿产率54.39%,Al2O3品位56.53%,SiO2含量15.61%,铝硅比由1.95 提高到3.62,Al2O3作业回收率63.76%;因此,在油酸钠体系中,以水玻璃和六偏磷酸钠作为硅酸盐矿物的组合抑制剂,1 次粗选对摇床中矿、尾矿的细粒级一水硬铝石具有良好的富集效果,但粗精矿铝硅比较低,后续需加强精选作用,进一步强化铝土矿的富集,才能获得合格的精矿。

3.3 浮选流程试验

在浮选粗选试验的基础上,对合并后重选中矿、尾矿进行浮选流程试验,最终确定了1 粗1 扫3 精浮选流程,扫选精矿与粗选精矿合并后进行精选,进一步回收细粒级铝土矿物并提高浮选精矿的铝硅比。扫选的药剂制度为水玻璃、六偏磷酸钠用量分别为400,100 g/t,捕收剂油酸钠用量500 g/t。试验结果见表5。

?

由表5 可知,对合并后重选中矿、尾矿采用1 粗1扫3 精浮选流程,可得到产率32.32%、Al2O3回收率44.54%、Al2O3品位66.45%、SiO2含量8.15%、铝硅比8.15 的合格铝土矿精矿;中矿1、中矿2 和中矿3 产率分别为4.19%,7.43%,10.45%,铝硅比分别为5.32,4.21,2.45,与原矿中的铝硅比有不同程度的提高;因此,浮选对重选无法富集的细粒铝土矿具有良好的分选作用,有利于铝土矿的高效回收利用。

3.4 全流程闭路试验

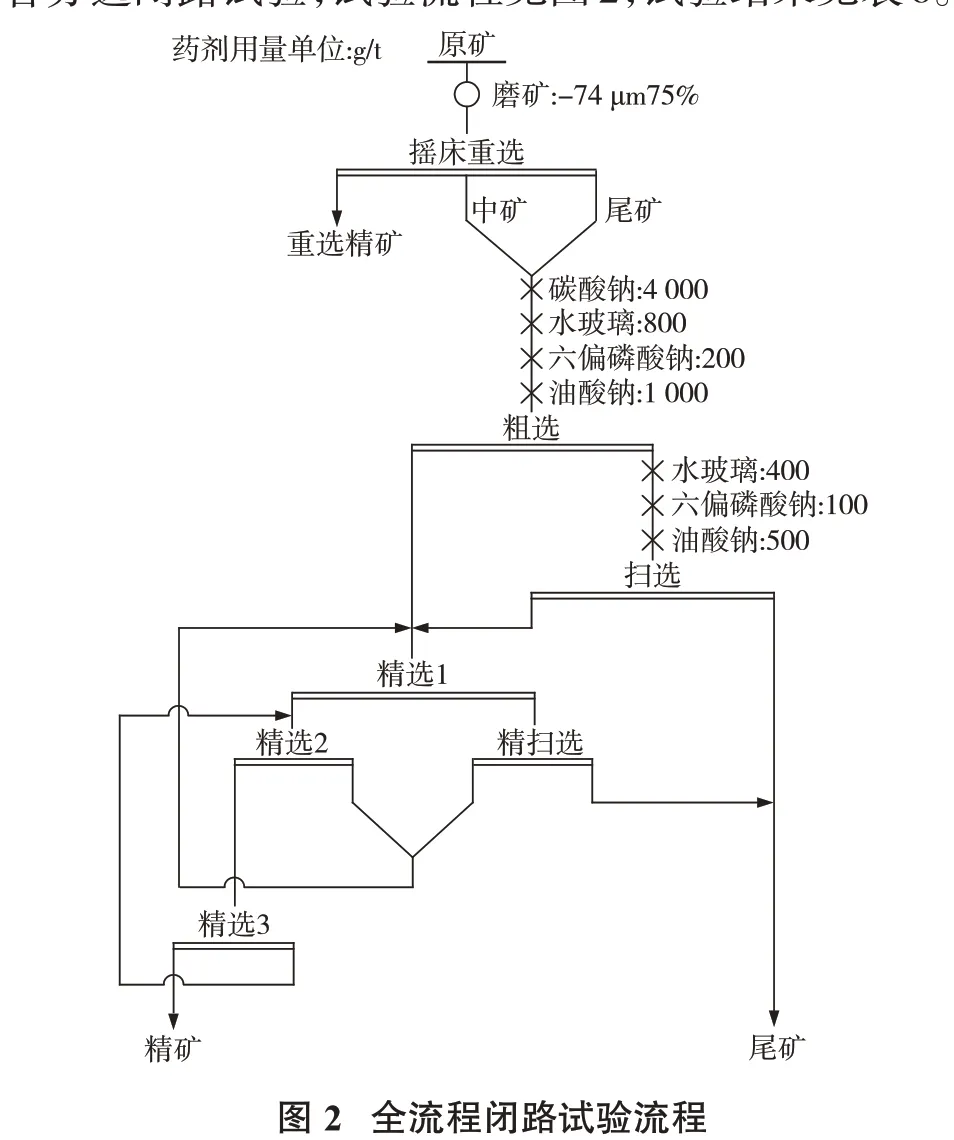

在上述条件试验的基础上,进行重选—浮选联合分选闭路试验,试验流程见图2,试验结果见表6。

?

由表6 可知,采用1 次重选和1 粗1 扫3 精1 精扫浮选流程,获得了产率55.35%、Al2O3品位65.80%、SiO2含 量8.41%、铝 硅 比7.95、Al2O3综 合 回 收 率68.98%的铝土矿总精矿,实现了该高硅铝土矿尾砂的有效分选,尾矿产率为44.65%,铝硅比仅为1.06,提铝脱硅效果明显。

4 结 论

(1)某高硅铝土矿尾砂含铝矿物为一水硬铝石,其嵌布粒度极不均匀,+0.30 mm 粒级产率达45.54%;脉石矿物主要为伊利石、高岭石和方解石,矿样为低铝、高硅、低铝硅比型矿石。

(2)磨矿细度对重选试验的影响比较明显,适宜的磨矿细度为-0.074 mm75%。1 次重选可获得铝硅比7.82、Al2O3回收率34.45%的分选指标,预先回收一部分易选铝土矿物,降低了后续浮选作业的处理量和选矿成本,但摇床中矿和尾矿中的金属量含量较大,需对该部分铝土矿进行强化回收。

(3)重选后中矿和尾矿合并浮选可实现细粒级铝土矿的强化回收。以油酸钠为捕收剂,水玻璃和六偏磷酸钠为硅酸盐矿物的组合抑制剂,采用1 粗1扫3 精浮选开路流程,得到了产率32.32%、Al2O3品位66.45%、SiO2含量8.15%、铝硅比8.15、Al2O3回收率44.54%的合格铝土矿精矿。

(4)采用重选—浮选联合分选闭路流程,获得的铝土矿总精矿产率55.35%、Al2O3品位65.80%、SiO2含量8.41%、铝硅比7.95、Al2O3综合回收率68.98%,提铝脱硅效果显著,为类似低铝高硅型铝土矿的高效开发利用提供了技术支撑。