基于电磁场检测技术(ACFM)在线高温电站阀门检测

刘召东 别磊 杨忠杰

摘 要:交流电磁场检测(ACFM)技术产生于20世纪80年代,当时主要用于检测和评估海上石油平台水下焊管交叉焊口疲劳裂纹的穿透深度。由于该检测技术具有受检测表面粗糙度、温度影响较低,且能测出缺陷深度等特点,近年来逐渐开发应用于特种设备。本文提出一种基于电磁场检测技术,对在线高温阀门表面进行检测。通过对15只阀体表面检测,检出裂纹、气孔等缺陷20余处,经打磨后得到验证。为因特殊情况不能停机检测提供了检测可能性,是常规无损检测的有效补充。

关键词:电站锅炉,阀门,裂纹,在线检测

DOI编码:10.3969/j.issn.1002-5944.2023.04.030

Online Detection of Valve in High-temperature Power Plant Based on Alternating Current Field Measurement (ACFM)

LIU Zhao-dong BIE Lei YANG Zhong-jie

(Rizhao Special Equipment Inspection and Research Institute)

Abstract: The alternating current fi eld measurement (ACFM) technology was developed in the 1980s, which was mainly used to detect and evaluate the penetration depth of fatigue cracks in the cross welded junction of underwater welded pipe of offshore oil platforms. Due to the low infl uence of surface roughness and temperature, and the ability to measure the depth of defects, this detection technology has been gradually developed and applied to special equipment in recent years. In this paper, a method based on alternating current fi eld measurement technology is proposed to detect the surface of online high-temperature valves. Through surface detection on 15 valve bodies, more than 20 defects such as cracks and air holes are found, which are verifi ed after polishing. It is an effective supplement to conventional nondestructive testing, and it provides the possibility of testing if the machine cannot be shut down for testing due to special circumstances.

Keywords: power station boiler, valves, crackle, online detection

1 引 言

電站锅炉主蒸汽阀门是电站锅炉系统中重要的控制部件之一。电站锅炉参数高,功率大,主蒸汽阀门一旦发生事故,容易造成群死群伤,是影响锅炉安全运行的重要元件。近年来,省内多家电站锅炉单位,在锅炉压力管道定期检验过程中,发现主蒸汽阀门(主要是承压壳体)存在大量超标缺陷,有着较大的安全隐患,并具有较大普遍性。目前,国内电站锅炉阀门检测时机一般采用停机检测,如果停机检验,影响整个锅炉系统的正常运行,必然造成重大经济损失,不停机检验势在必行,本文重点对电站锅炉阀门不停机检测进行了研究。

2 方法简介

电磁场检测技术(ACFM)基于 ACPD(交流电压降法)发展而来,检测原理是激励探头产生激励磁场作用于检测对象表面,根据电磁感应原理,均匀变化的磁场在被检表面产生均匀电流。当探头运动轨迹进入缺陷区域后,电流无法直接穿过缺陷,只能从缺陷底部和两侧绕行,电流流向变化对缺陷表面的二次磁场产生扰动。通过拾取检测对象表面畸变磁场来判别缺陷,通过选择表面磁场分量Bx和Bz轨迹上的关键点,能够估算不连续的尺寸,通常采用Bz峰谷间距评估裂纹长度,采用Bx波谷深度评估裂纹深度[1]。

该方法具有非接触、无损坏、量化精度高等特点。在线检测技术采用ACFM检测新技术,不需要锅炉停机即可实现检测目的。为使用单位节约了大量的人力物力和经济成本,受到用户的广泛好评。

3 检测标准要求

当前,锅炉及阀门附件检测主要参照NB/T 47013-2015标准《承压设备无损检测 4、5部分:磁粉检测和渗透检测》[2]及GB/T 7233.2-2010标准《铸钢件超声检测 第 2 部分:高承压铸钢件》标准[3]执行。锅炉在运行中温度较高,超出常规检测条件范围,无法在线检测,均需停机后实施。ACFM检测技术国内尚无标准,本文参照ASME交流场测量标准(SE-2261/SE-2261M)[4]进行。

4 检测方案

现场高温检测需考虑的因素:仪器设备的选择;高温状态下的检测灵敏度;探头扫查方式方向;曲率对灵敏度(交流磁场强度)的影响等。

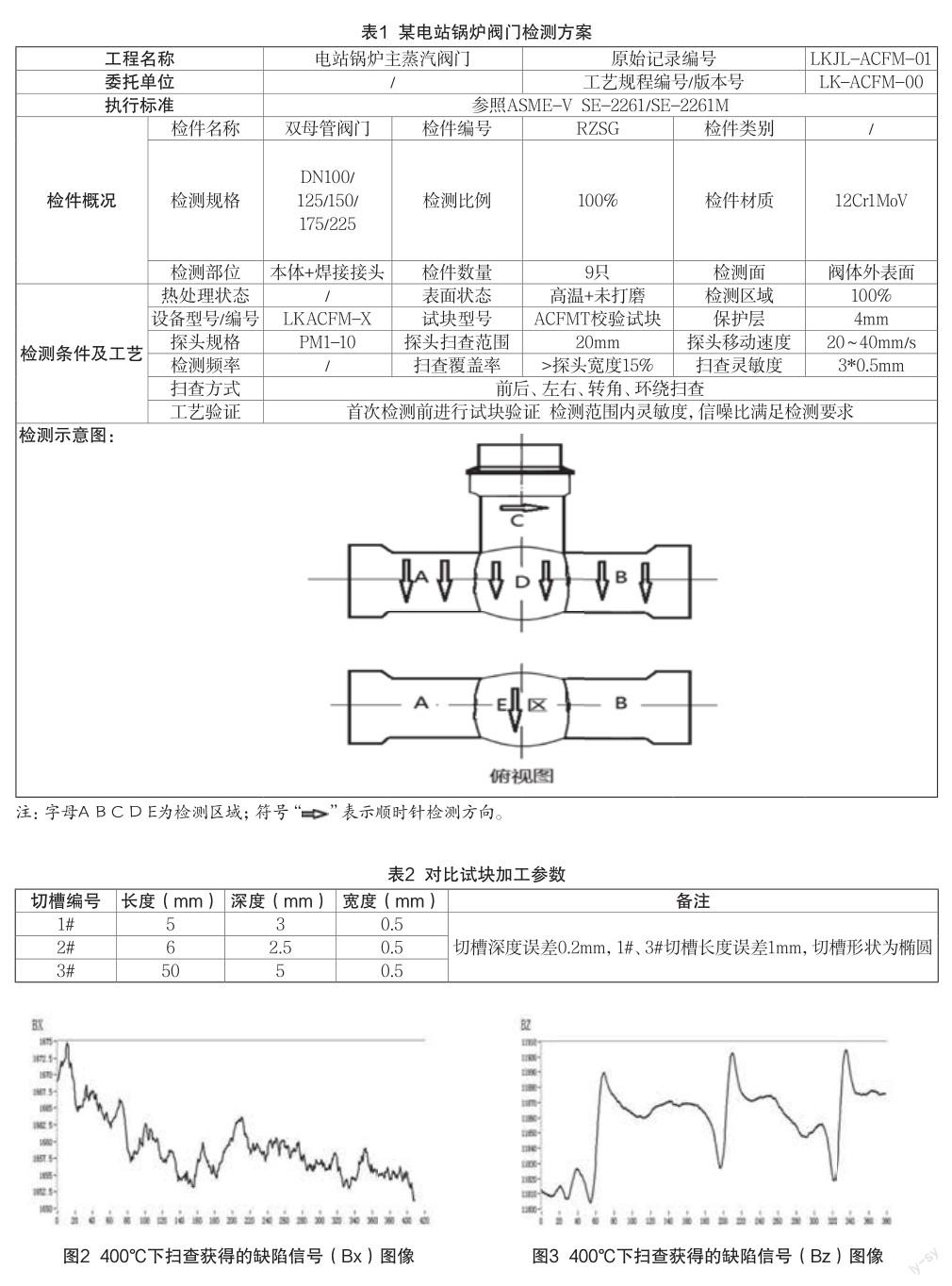

案例阀门基本情况(见表1):某公司在用主蒸汽阀门工作压力5.5MPa,最高工作温度350℃。

4.1 检测设备器材

检测系统由交流场测量仪器、探头和对比试块组成。

4.1.1 检测系统检查

仪器和探头的组合灵敏度以及水平线性和垂直线性等指标应符合ASME-ACFMT的规定。探头和仪器的组合灵敏度,应达到标准试块规定,即3*0.5mm缺陷;水平线性误差不大于1%,垂直线性误差不大于5%。

4.1.2 探头

一个阀门存在不同曲率半径,凸凹不平且不规整,无法制作标准曲率的探头楔块,采用平面探头,通过曲率试块来实现灵敏度补偿,探头接触面隔热采用石棉和玻璃丝材料缠绕。探头传感器灵敏度不低于1/10000v;探头有效检测面积不低于10*20mm;仪器及探头的性能测试按照ZBJ04001的规定进行测试。

4.1.3 对比试块

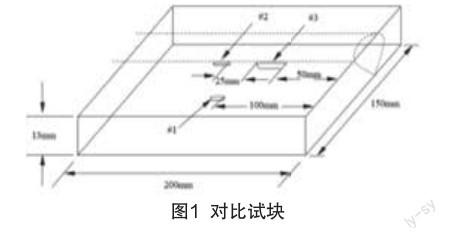

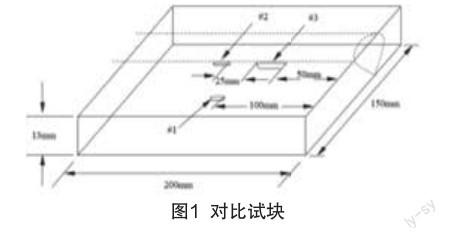

参照ASME规范E-2261M-12制作对比试块(见图1),加工参数(见表2)。为保证检测数据的可靠性,将试块放在电加热炉加热,对试块加热一定温度后,进行热态比对试验检测,以验证高温检测环境下灵敏度的准确性。试验发现,其中400℃下扫查获得的缺陷信号Bx图像(见图2)和400℃下扫查获得的缺陷信号Bz的图像(见图3),此时缺陷特征仍与典型缺陷图像吻合,根据ASME规范E-2261M-12规定,判定400℃时5mm缺陷仍可做到检出。

4.2 曲率试验

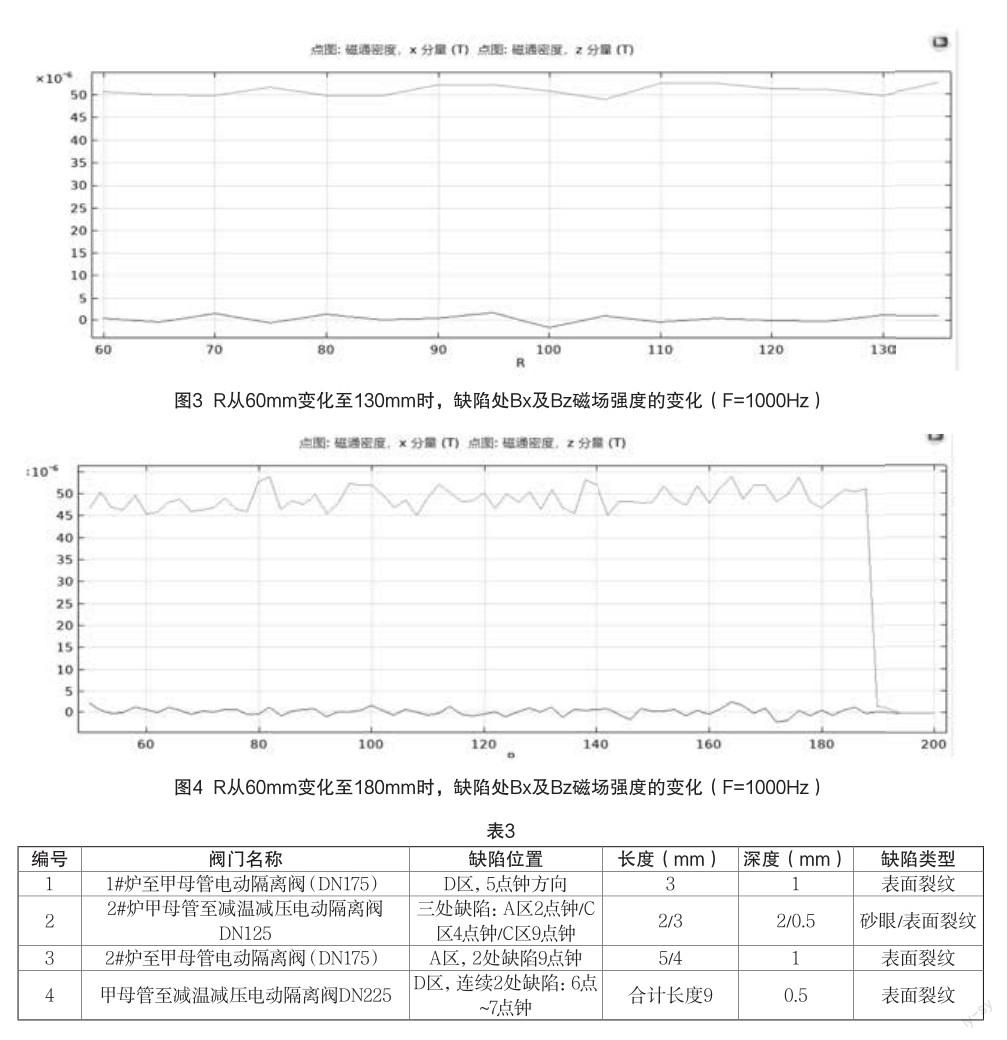

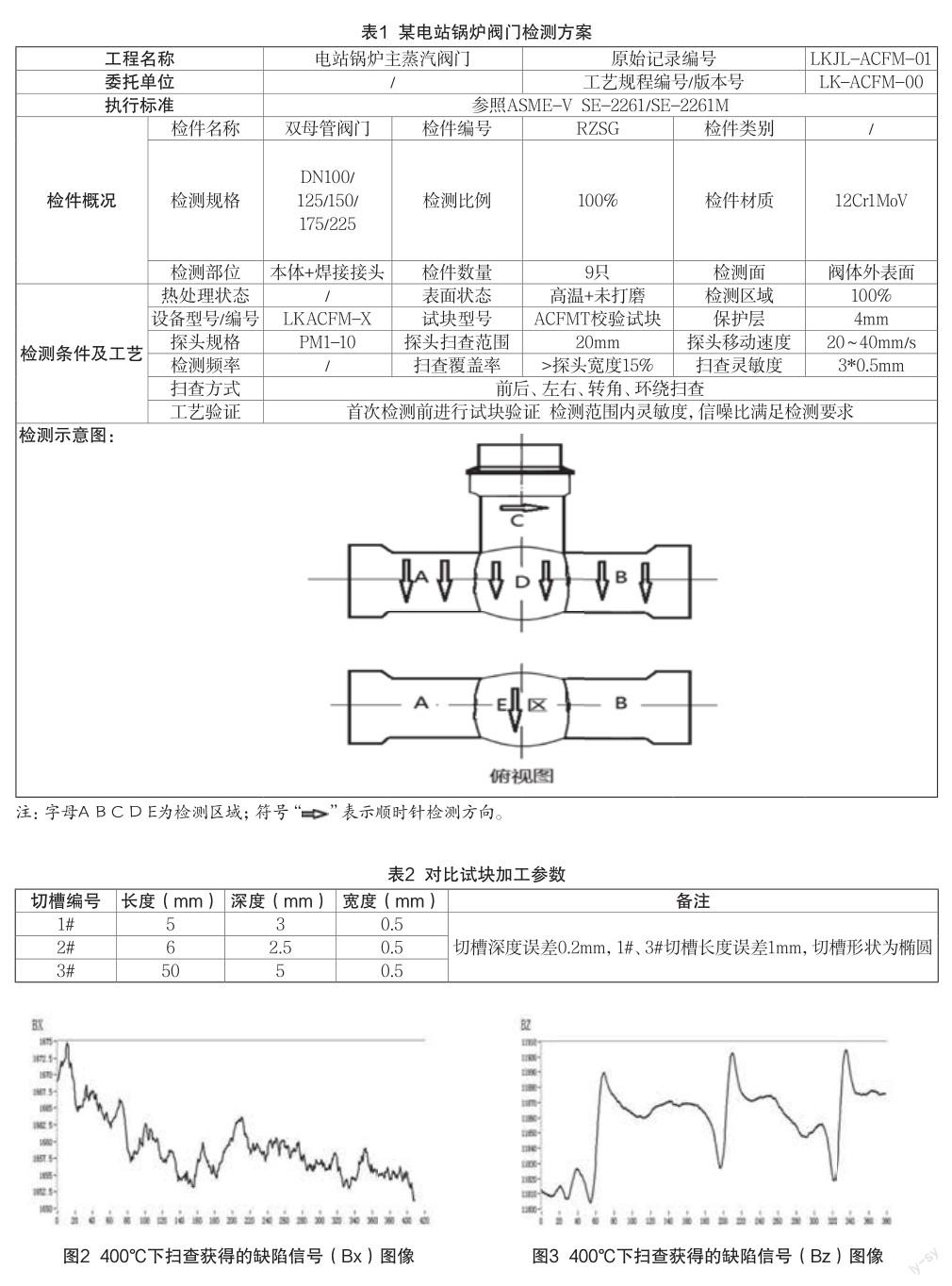

不同曲率检测面会影响检测效果,与平面工件有一定差异。笔者采用弧度变量仿真软件进行比对,可以看出,工件曲率对ACFM检测存在一定影响,缺陷处Bz及Bx磁场强度,随着曲率半径的增加,R从60mm变化至130mm时,对ACFM检测的影响逐渐变小(见图3),半径到达200时,影响趋近于零(见图4)。针对现场阀门结构尺寸,分别加工半径 80mm和100mm曲率对比试块,进行增益补偿,以保证检测灵敏度。

5 检测结果

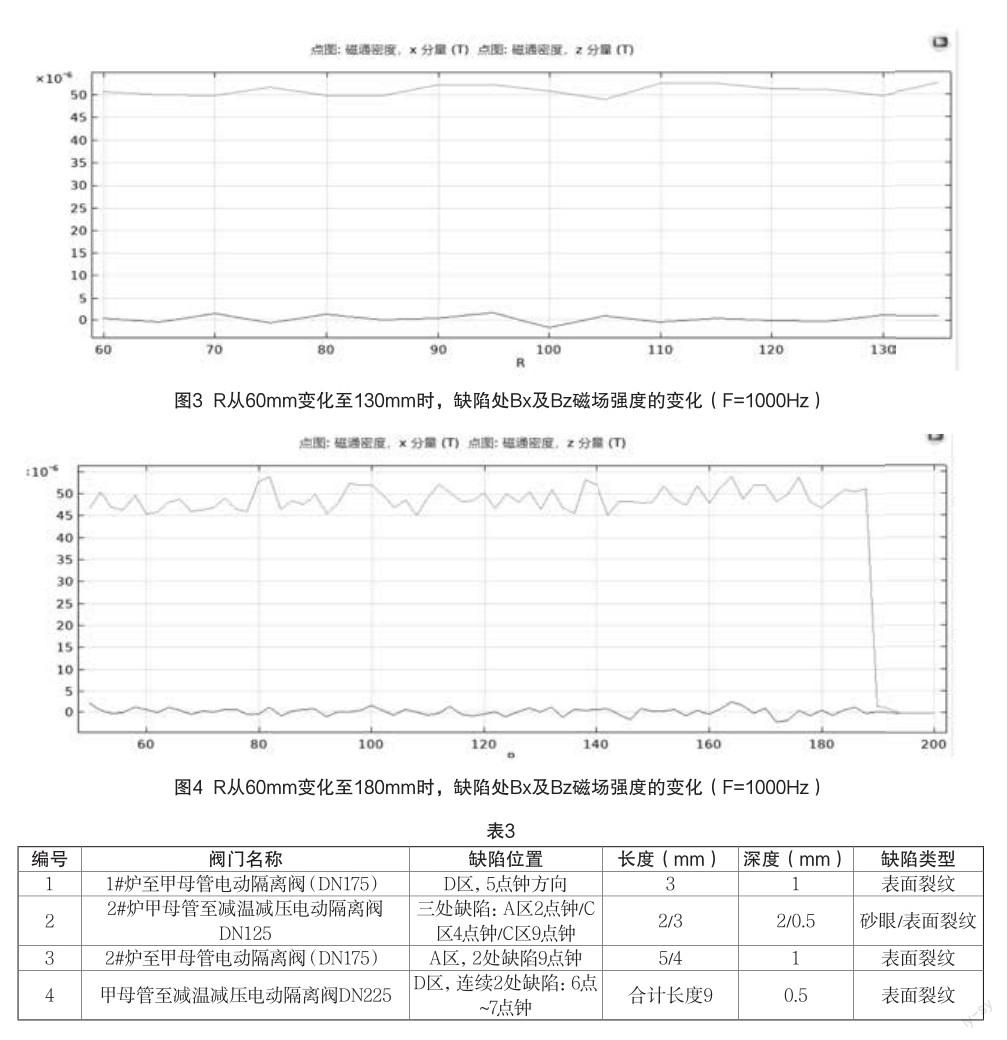

2022年4月21日,对该公司15只电站阀门进行检测,发现4只阀体存在8处表面缺陷具体(见表3)。

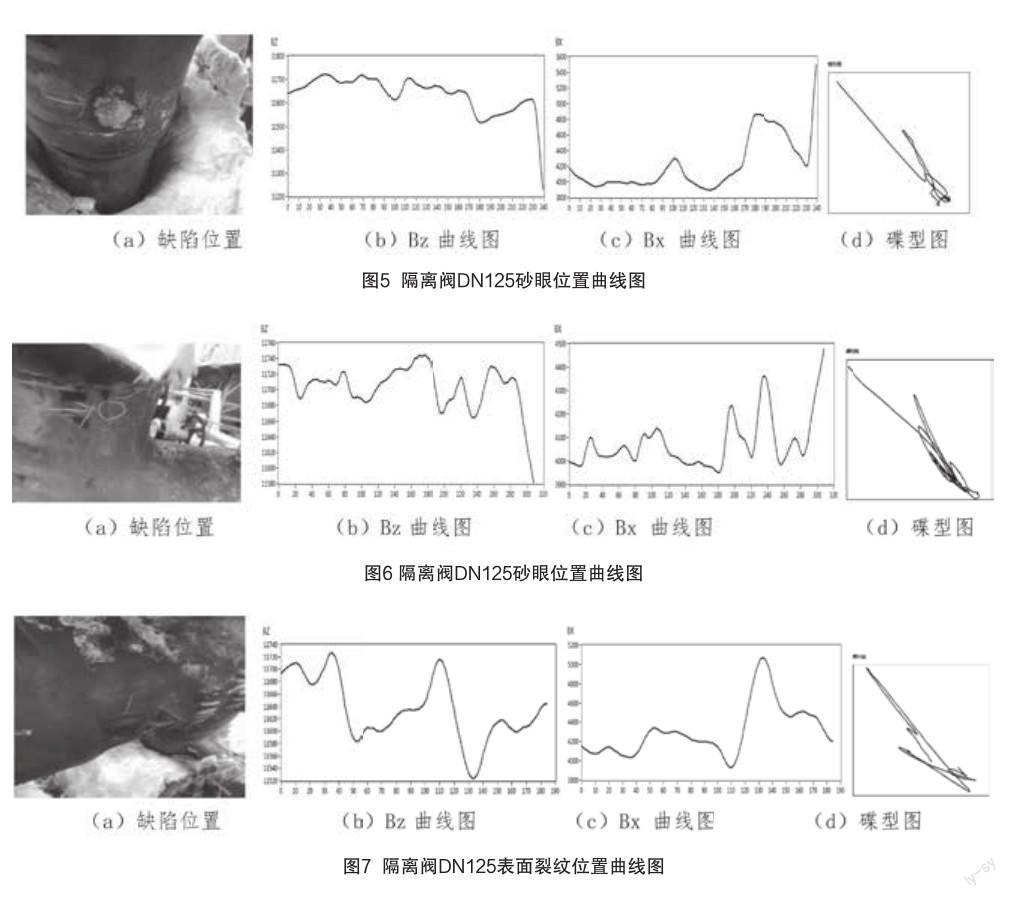

編号为2#炉甲母管至减温减压电动隔离阀DN125检测部位、缺陷位置及曲线(见图5、图6、图7)。

6 检测评价

本次在线检测,现场阀门最高表面温度350℃、材质为12Cr1MoV、型号分别是DN100/125/150/175/ 225mm。共计15只,其中检出4只阀门8处存在表面缺陷,经现场打磨,均得到了认证,检出正确率可达100%。

7 结 语

电站主蒸汽阀门在线高温检测,填补了高温在线检测的空白,通过检测结果看出,检测结果是可信的、检测数据也是比较准确的。但也有其不足和局限性,首先,检测只限于表面(近表面)开口缺陷,近表面埋藏缺陷检出率较磁粉检测低,ACFM对短、浅缺陷的敏感度通常低于传统的涡流检测技术,无法检测内部缺陷。其次,受检测人员技术水平、被检对象材质及表面状况影响较大。再者,目前国内尚无检测标准,无法应用于特种设备检验之中,仅作为其他检测方法的补充方法。最后,设备仪器还需统一制造标准,进一步研究开发等等。

参考文献

[1]孔庆晓.脉冲交流电磁场深层缺陷量化检测技术研究[D]. 青岛:中国石油大学(华东), 2017.

[2]国家能源局.承压设备无损检测:NB/T 47013-2015[S].北京:新华出版社,2015:7.

[3]国家标准化管理委员会.铸钢件超声检测 第 2 部分:高承压铸钢件:GB/T 7233.2-2010[S].北京:中国标准出版社,2011:5.

[4]ASME锅炉及压力容器委员会无损检测分委员会.ASME锅炉及压力容器规范,第5卷,无损检测[M]. 中国石化出版社,2011.

作者简介

刘召东,本科,高级工程师,现任日照市特种设备检验科学研究院营销总监,研究方向为承压类特种设备检验检测和质量管理。

(责任编辑:袁文静)