暗挖隧洞锁扣管幕施工关键工艺技术

□李 佳

管幕法是安全可靠的地下暗挖技术方法之一,利用钢管在地下密排咬合预先形成钢管帷幕,在此保护下进行开挖施工。管幕可设计成各种形状,如半圆型、圆型、门字型、口字型等,管与管之间采用锁扣互相连接,不仅增加整体结构支护强度,且能起到止水的作用。该方法适用于地质情况复杂、地面沉降要求严、超浅覆盖、基坑涌水等地下空间的建设,管幕支护措施是较优的超前支护方案。管幕施工工艺不同分为:钻进法、夯管法、顶管法。其中,顶管法采用液压千斤顶将钢管按设计高程、方位、坡度顶入土层。施工优点是采用暗挖施工影响小,噪音震动轻微环境友好,支护安全性强于其他方法,综合成本合理、可控。施工组织控制严格,施工人员专业技术能力强。适用于软岩地层。

1.工程概况

文章研究对象为阳曲县东干渠,里程D3+360~D3+547 与天然气陕京三线管线交叉,交叉处燃气管径为1016 mm,设计压力10 MPa。交叉段地面平缓,管线覆土厚度约3 m,为保护天然气管道,在管道与渠道相交处采用钢筋混凝土箱涵下穿。东干渠结构体系由倒梯形明挖渠上游—倒虹进口—倒虹底—暗渠—倒虹底—倒虹出口—倒梯形明挖渠下游构成,主体结构采用C40 混凝土,抗渗等级P10,抗冻等级F200。东干渠采用框架箱涵结构下穿燃气管道,设计结构使用年限为100年,安全等级为一级。

2.施工流程与参数

2.1 施工流程

施工流程包括:管幕基坑开挖、管幕顶进施工、管幕撤离、管内灌浆、管棚基坑开挖、管棚顶进施工、管棚灌浆填充、验收合格、箱涵顶进。

2.2 施工参数

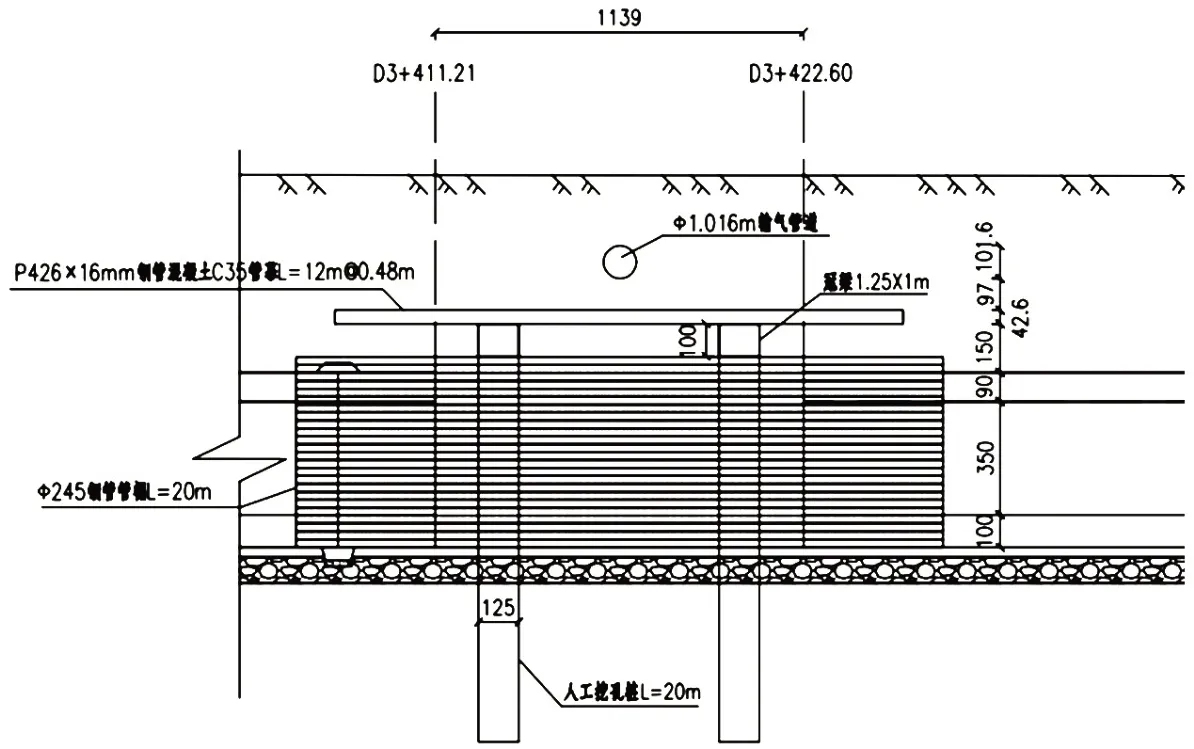

管幕主要施工参数:管幕管径φ 426 mm×16 mm(Q345)、锁扣角铁75 mm×50 mm×8 mm、管幕间距480 mm、线路中部12 m×181 根、线路两侧7 m×54 根、管幕数量235 根、管幕工程量2550 m、管内填充C35 混凝土。管幕施工典型横、纵断面分别见图1、图2。

图1 管幕施工典型横断面

图2 管幕施工典型纵断面

管幕基坑参数:管幕基坑纵向净长度不小于16 m、管幕基坑横向宽度较侧面管幕中心外扩2 m、基坑开挖深度自管幕中心向下1.5 m、基坑后部应开挖宽度不小于15 m 的作业平台,用于材料堆放和吊车占地、管幕基坑沿管幕轴线开挖并外扩,与燃气管线正交,与箱涵结构45°交角、管幕基坑底板应硬化C20 混凝土,厚度大于150 mm。

3.施工工艺技术要点

3.1 锁扣管幕施工

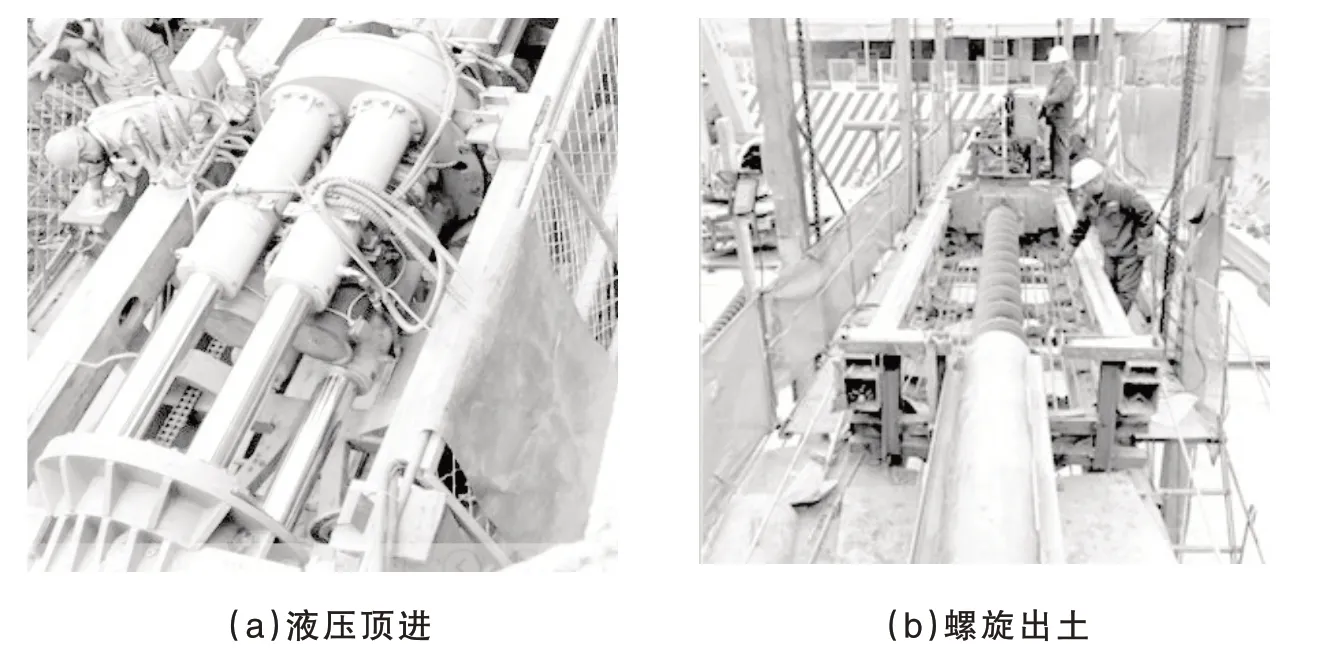

根据暗挖通道设计支护施工要求,管幕施工采用“钢管液压顶进,管内螺旋出土”的施工方法。“钢管液压顶进,管内螺旋出土”即管幕钢管作为套管,内部安装带有专门钻头的螺旋钻杆。按设计参数要求制作锁扣焊接并在平台上固定,将管幕钢管裁剪成需要的长度,再按公母扣方向放入不等边角铁,自动形成设计扣型,角铁和钢管通过半自动二保焊机焊接,焊接缝长200 mm,间隔焊接。与钢管两侧端头部位双面焊接,焊接长度300 mm。加工过程中禁止连续焊接超过500 mm,避免钢管受热变形损坏。管幕施工现场见图3。

图3 管幕施工现场

管排管幕顶进施工技术进行管幕施工,该技术以管排铺设为基础,管排各钢管同时顶进,进行管幕施工。施工范围内素填土、中粗砂层、粉质黏土层,钻进过程中利用激光测量和安装角度传感器、严格控制导向精度、实时监控顶进角度,及时作出相应的调整,在不同地层内变换不同的施工工法。结合已施工孔位对施工管排的限位作用,最大程度的限制了施工管排的偏移,降低了管幕施工纠偏频次,有效保证施工精度。该技术现已成功应用于太原迎泽大街下穿火车站管幕工程、沈阳地铁10 号线盾构下穿既有输水管线工程等洞内洞外的管幕工程。

3.2 管幕孔施工

根据标准孔施工数据制定常规管管头形式,调整入孔倾角和轴线,安装测量管。常规管头公锁扣插入标准管母锁扣30 cm,复核入孔倾角和轴线后,直接顶进钢管,完成设计长度钢管顶进后,回拔螺旋钻并重新测量复核。纠偏控制方法,管幕精度控制采用楔形板钻头进行纠偏,即在管内螺旋钻具端头安装楔形板钻头,标记12 点位置,根据测量数据调整至需要的纠偏方向,顶推钢管带动楔形板钻头前进,楔形板不对称斜面产生向下、向上的滑移,使钢管前进轨迹发生改变,达到纠偏目的。

3.3 管口封闭与管内填充

3.3.1 管口封闭

管幕钢管顶进完成后,应立即进行管口封闭,包括钢管外围缝隙和管口堵板封闭。管口钢板封闭焊接按设计要求和规范进行,必要时加设筋板以加固。

3.3.2 管内填充

设计采用C35 混凝土填充,从泵车始发端灌注,接收端排气方式填充,混凝土充盈系数应≥0.95%。注浆顺序由拱脚向拱顶逐管注浆,严格控制注浆压力和注浆材料,以具备良好的粘结力和较高的早期强度。

3.4 涌水控制

管幕暗挖施工过程中容易发生基坑涌水,为避免发生基坑涌水,在基底开挖揭露细粉砂、粉砂层时,应根据基坑深度适当加深止水帷幕的有效深度,穿过粉砂层,防止基坑外侧的地下水涌进基坑。基坑开挖前,在基坑四周设排水沟及挡水墙,防止地面水流入基坑内。挖土时挖到距基坑底0.4 m~0.6 m处为止。备足排水设备,随挖方随排水,排水设备根据水量配置,排水量大于进水量。在基坑涌水过大时,立即停止开挖,施工人员、机械撤离现场,采用碎石、砂袋进行回填处理并分析原因,进行处理后才能继续开挖。采用双液注浆法对基坑涌水地段进行封堵处理。操作中由两台压浆泵把主剂和固化剂从不同回路压入混合器内混合,然后灌入土层。两种浆液混合后的凝固时间一般很短,浆液的配合比需要定量控制,达到快速止水目的。

3.5 沉降控制

管幕钢管锁扣侧面附带1~2 根通长注浆小导管,根据监控量测数据及时进行控制注浆,当监测数据确定既有建构筑物有微小沉降趋势时,及时通过调整管幕出土量控制沉降。当监测数据确定既有建构筑物有一定数值的沉降时,立即通过小导管进行补偿注浆,当监测数据确定既有建构筑物沉降达到报警线前,通过小导管注浆未能有效控制,应停止管幕作业,对已施工钢管和管外小导管进行全面注浆填充,控制沉降,施工沉降数据稳定或受控后方可恢复管幕作业。管幕施工前对地表或建构筑物进行监控量测,管幕施工期间对沉降进行监控和测量,按规范建立预警机制。管幕施工依据测量数据进行控制,发生沉降超标立即采取补注浆措施。管线下方时注意顶进速度和出土控制,钢管吃土顶进,禁止钻头伸出管外,现场储备应急物资,发生超标沉降立即启动应急预案。

3.6 施工监控

3.6.1 水位平衡测量

水位测量软管安装在注浆导管内并固定,管幕施工过程中,持续向连通管中注入连通液,连通液不断从连通管出口流出。测量时关闭进液阀门,因连通管入口液位与连通管出口液位保持一致,可直接读取管头与管口位置高差。

3.6.2 激光靶标测量

管幕螺旋钻具或钢管间锁扣框内安装激光靶标、激光发生器和高清摄像头,通过摄像机将激光在靶标上的照射位置反馈至外部显示屏,操作人员可直接观察到钢管管头的全景轨迹状态。采用激光测量施工轨迹精度可达到2/12000。

3.6.3 多种测量验证

管幕施工中间水位测量和激光测量有机结合起来,通过水位测量数据判断管幕的施工方向,可快速施工。当发生偏差和纠偏调整时,启动激光测量,精确纠偏参数和效果。粗、细搭配,快速判断和精细调节。

3.6.4 纠偏调向

管幕纠偏调向采用楔子板纠偏。管幕施工过程中,根据水位测量数据进行纠偏控制。

4.结语

文章对渠道下穿天然气管道的锁扣管幕施工工艺技术要点进行总结。该区域管幕施工下穿复杂管线,确定埋深、大小、结构类型等参数并明确交底后方可施工,并做好施工期间地表变形和建构筑物的监控量测,控制涌水与施工沉降。优化施工工艺,必要时制定专项施工方案并组织专家审查论证,进一步加强现场管理,分析施工风险源,细化施工措施,针对既有线完善工序流程,制定施工应急预案。