海水环境下水下不分散混凝土性能研究

陈传洋

(大连市水利建筑设计院有限公司,辽宁 大连 116021)

水下不分散混凝土是将一定增添絮凝剂使其水下浇筑时具有抑制骨料离析与水泥流失特性的工程材料。空气中成型试块与相同配比水下浇筑固结后的水工混凝土强度相差较大,而絮凝剂的掺入能够显著提升水下浇筑试块强度[1]。絮凝剂中的长链高分子,可在水中线性展开吸附多个胶体颗粒,所以加入絮凝剂会使混凝土黏聚性增加,从而减少浆体的流失[2]。当前研究主要集中于淡水环境下耐久性、力学强度及抗分散性改进等方面,探究海水环境下孔隙结构及其力学强度的较少[3-5]。随着中国海洋事业的快速发展,不利环境下水下不分散混凝土的应用日趋增多,探究微观结构及其力学强度具有重要意义。鉴于此,文章利用抗压强度和压汞试验,深入分析淡水与海水养护下掺硅灰、沸石粉、矿粉与粉煤灰水下不分散混凝土强度及其发展规律,并进一步揭示不同养护条件下的孔隙结构特征。

1 材料与配合比

1.1 原材料

试验选用海螺P·O 42.5级水泥,瓦房店诚远矿粉制造有限公司生产的S95矿粉和硅含量90%的硅灰,Ⅱ级沸石粉,大连恒翔粉煤灰厂生产的F类Ⅱ级粉煤灰。集料选用大连本地产Ⅱ区天然河砂和粒径5~20mm的花岗岩碎石,连续级配。外加剂用西卡牌540P型聚羧酸高效减水剂和UWB-Ⅱ型絮凝剂,拌和水用当地自来水。

1.2 试验配合比

参照《水工混凝土配合比设计规程》固定水胶比0.45,絮凝剂掺量为2.5%,初步设计10组配合比,通过调整减水剂用量保证拌和物工作性能良好,试验配合比如表1所示。

表1 试验配合比

2 海水养护下的强度

2.1 掺硅灰试块强度

海水养护条件下,掺5%、8%、10%硅灰试验组和基准组试块不同龄期抗压强度,掺硅灰试块强度,见图1。由图1可知,A1、A2、A3试验组均>A0基准组试块各龄期强度,这是因为加入硅灰使试块不同龄期强度均有所提升。

图1 掺硅灰试块强度

根据图1变化趋势,早期A1组试块强度平稳快速发展,7~28d龄期具有较快增长速度,后期继续发展,其360d相比于28d龄期强度增大16.7%,与同龄期基准组试块相比增加13.4%。A2组总体高于A1组试块强度,其360d相比于28d龄期强度增大24.6%,与同龄期基准组试块相比增加24.2%。早期A3组试块强度较小,7~28d龄期快速发展,56d后表现出降低趋势。因此,海水养护条件下掺入适量硅灰能够增大试块强度,硅灰最优掺量为8%。

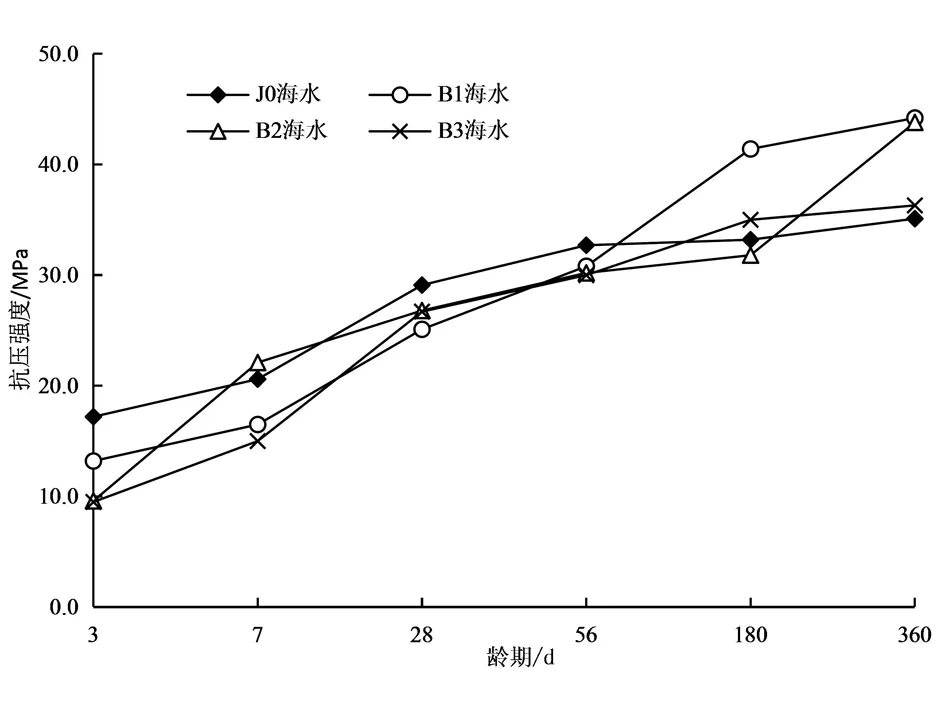

2.2 矿粉与粉煤灰复掺试块强度

海水养护条件下,矿粉与粉煤灰按1∶1复掺试验组和基准组试块不同龄期抗压强度,矿粉与粉煤灰复掺试块强度,见图2。

图2 矿粉与粉煤灰复掺试块强度

由图2可知,B1、B2、B3试验组均明显低于基准组3d龄期强度。3~7d龄期时,B2组试块强度迅速发展,56d龄期前试验组均低于同龄期基准组强度。56d龄期后,各试验组试块强度进一步提升,360d龄期时均超高基准组,并以B1组增幅最高,较基准组提高25.9%。可见,海水养护条件下矿粉与粉煤灰掺量越高,试块早期强度较小且后期未明显提升,矿物掺合料在一定程度上会降低早期强度,但长期强度有所提高[6]。从长期发展趋势上,矿粉与粉煤灰复掺量为10%时,混凝土早期强度低而后期强度快速发展,长期力学性能优于其它掺量。

2.3 掺沸石粉试块强度

海水养护条件下,掺18%、19%、20%沸石粉试验组和基准组试块不同龄期抗压强度,掺沸石粉试块强度,见图3。

图3 掺沸石粉试块强度

由图3可知,C1、C2、C3试验组和J0基准组试块早期强度相差较小,这是因为大量含水铝硅酸盐矿物的存在使得沸石粉具有较高活性,故掺沸石粉与基准组试块早期强度发展接近。在28~180d龄期时,各试验组试块强度均不断提高,其中C1试验组较J0基准组180d强度增加16.0%,360d相较于180d龄期强度各试验组均有所下降。因此,掺沸石粉能够在一定程度上提升早期强度,对后期影响较小,海水养护条件下沸石粉的最优掺量为19%。

通过对比分析可知,海水养护条件下掺硅灰组始终高于其它掺合料组抗压强度,掺8%硅灰混凝土的强度最高;矿粉与粉煤灰按1∶1复掺时,混凝土早期强度低而后期强度不断发展,但强度发展总体小于掺硅灰混凝土;掺沸石粉混凝土强度呈稳定发展态势,其抗压强度高于矿粉与粉煤灰按1∶1复掺组,但低于掺硅灰组试块。

2.4 淡水与海水养护试块强度

采用硅灰、矿粉与粉煤灰复掺、沸石粉的最优掺量,对比海水和淡水养护条件下混凝土强度变化趋势,淡水与海水养护下试块强度,见图4。

图4 淡水与海水养护下试块强度

由图4可知,3d龄期时海水养护高于淡水养护的J0基准组试块强度,7d龄期之后淡水养护始终高于海水养护同龄期试块强度。这是由于早期水化过程中,海水中的Mg2+、SO42-、Cl-、Na+等离子对水泥吸附水分具有促进作用,从而加快水化速度[7];水化后期,海水中的Mg2+、SO42-、Cl-等有害离子产生明显腐蚀作用,海水养护与淡水养护相比试块强度增速放缓,如淡水养护相比于海水养护下J0基准组试块360d龄期强度提高20.2%。

海水养护下掺沸石粉C2组、矿粉与粉煤灰复掺B1组、掺硅灰A2组试块360d强度较淡水养护增大4.2%、-8.3%和5.6%。这是因为水化后期,沸石粉和硅灰微粒能够有效填充水泥颗粒之间的孔隙,对海水中的有害离子侵蚀具有抑制作用,所以淡水和海水养护下掺沸石粉、硅灰混凝土强度相比基准组相差不大[8]。水化早期沸石粉就参与了反应,180d龄期后水化完全,有害离子逐渐发生侵蚀,故180d龄期后海水和淡水养护下的试件强度均表现出下降趋势。淡水和海水养护下矿粉与粉煤灰按1:1复掺试块强度相差不大,但海水养护下的后期强度较高。

3 孔结构特征

混凝土是一种多孔性非均质材料,内部孔结构直接决定着其耐久性和力学强度,有必要探讨不同养护环境下混凝土孔隙结构特征。本试验从微观角度上,应用压汞法探究不同养护条件和矿物掺合料对水下不分散混凝土孔隙结构及其力学性能的影响。试验选取抗压强度较高的最优掺量,使用全自动压汞仪测定海水和淡水养护下的4组混凝土180d龄期孔隙结构,180d龄期孔隙结构特征,见表2。

表2 180d龄期孔隙结构特征

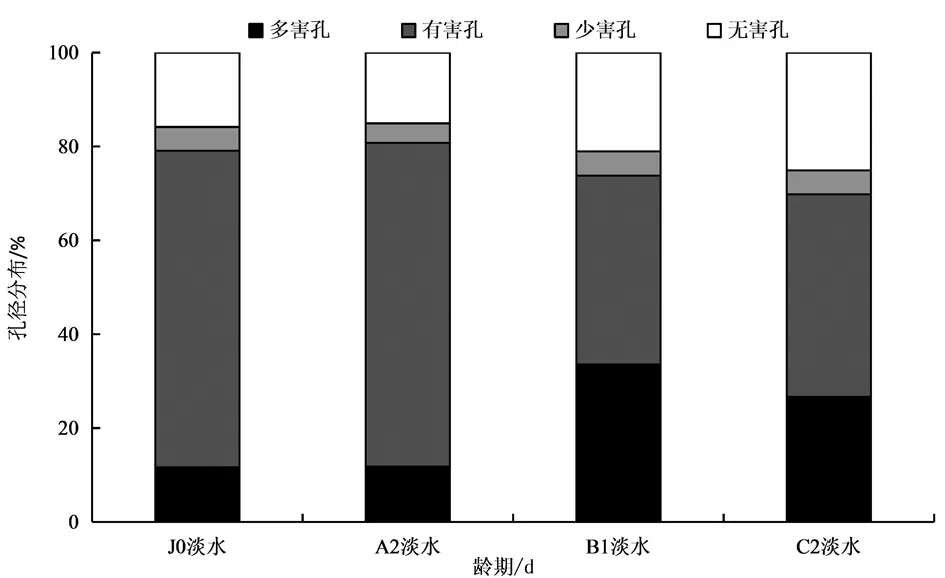

3.1 淡水养护试块孔隙结构

试验采用全自动压汞仪测定淡水养护下的4组混凝土180d龄期孔隙结构,平均孔径与孔隙率,见图5。从图5可以看出,各组混凝土平均孔径存在较大差别,而孔隙率相差较小。总体上,平均孔径最大组为J0基准组,掺硅灰、矿粉与粉煤灰复掺、沸石粉组相比于基准组的平均孔径均有所降低,该分析结果与宏观力学性能变化保持一致,各试验组较基准组180d龄期强度更高。由于基体孔隙结构较为复杂,使用孔隙率无法准确衡量这种复杂程度,即使相同孔隙率也会存在较大的孔径分布差异,平均孔径对混凝土力学性能的影响高于孔隙率。

(a)平均孔径 (b)孔隙率

参考吴中伟等[9]研究成果,可以将内部孔按照孔径尺寸分成多害孔、有害孔、少害孔、无害孔四类,相应的孔径范围为>200nm、100~200nm、20~100nm和<20nm,淡水养护下掺矿物掺合料混凝土孔径分布,孔径分布,见图6。

图6 孔径分布

结果表明掺入适量掺合料会增加无害孔,减少有害孔,并以B1、C2组变化最为显著,A2组试块少害孔与无害孔增多,有害孔与多害孔减少,表明混凝土内部孔隙呈细小化发展态势,该变化特征与掺合料填充内部孔隙,孔结构细化的作用相应,长期抗压强度增大。

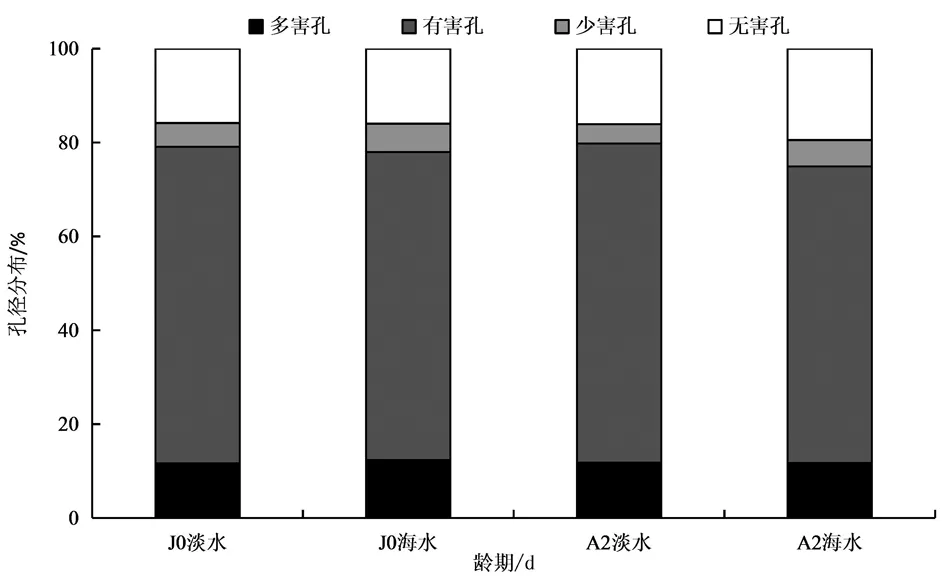

3.2 海水养护试块孔隙结构

对比分析海水与淡水养护下的4组试块180d龄期孔隙结构,不同养护环境下的平均孔径与孔隙率,见图7。从图7可以看出,海水养护下J0基准组混凝土平均孔径和孔隙率均低于淡水养护,其多害孔减少而无害孔增加,抗压强度并未增大。这是由于混凝土内部孔隙被海水中的有害离子产物填充,使得平均孔径与孔隙率减少,但对混凝土强度的增强作用不明显,有害离子侵蚀会破坏胶体的完整性,致使基体力学强度降低[10-12]。

(a)平均孔径 (b)孔隙率

试验对比海水与淡水养护下的A2组混凝土孔径分布特征,不同养护环境下的孔径分布,见图8。由图8可知,海水养护相较于淡水养护下的A2组试块孔隙率和平均孔径变化不大,多害孔增加而少害孔有所减少,该变化特征与抗压强度相应。总体而言,在淡水与海水养护条件下,掺硅灰混凝土孔径分布变化不大。海水养护下,矿粉与粉煤灰1∶1复掺组和掺沸石粉组试块的早期强度发展较慢,后期有所提升,随着龄期的变化其孔隙结构不稳定,海水与淡水养护未表现出明显差异。

图8 不同养护环境下的孔径分布

4 结 论

1)海水养护会加速水化反应,提高水下不分散混凝土早期强度,随着时间的推移,海水中的离子水化产物对内部孔隙具有填充作用,会降低混凝土孔隙率和长期强度。

2)掺硅灰混凝土强度受海水养护的影响较低,硅灰的最优掺量8%;海水养护可以在一定程度上增大矿粉与粉煤灰复掺试块早期强度,对后期强度的影响较低,两者最优复掺量为10%;海水养护下掺沸石粉试块的早期强度缓慢发展,后期继续提高,其最优掺量19%。矿物掺合料有利于细化孔结构,掺硅灰优于矿粉与粉煤灰复掺及沸石粉混凝土性能。