大直径输水钢管穿越黎湛铁路箱涵施工技术

刘新建 LIU Xin-jian

(中国水利水电第十二工程局有限公司,杭州 310030)

1 工程概况

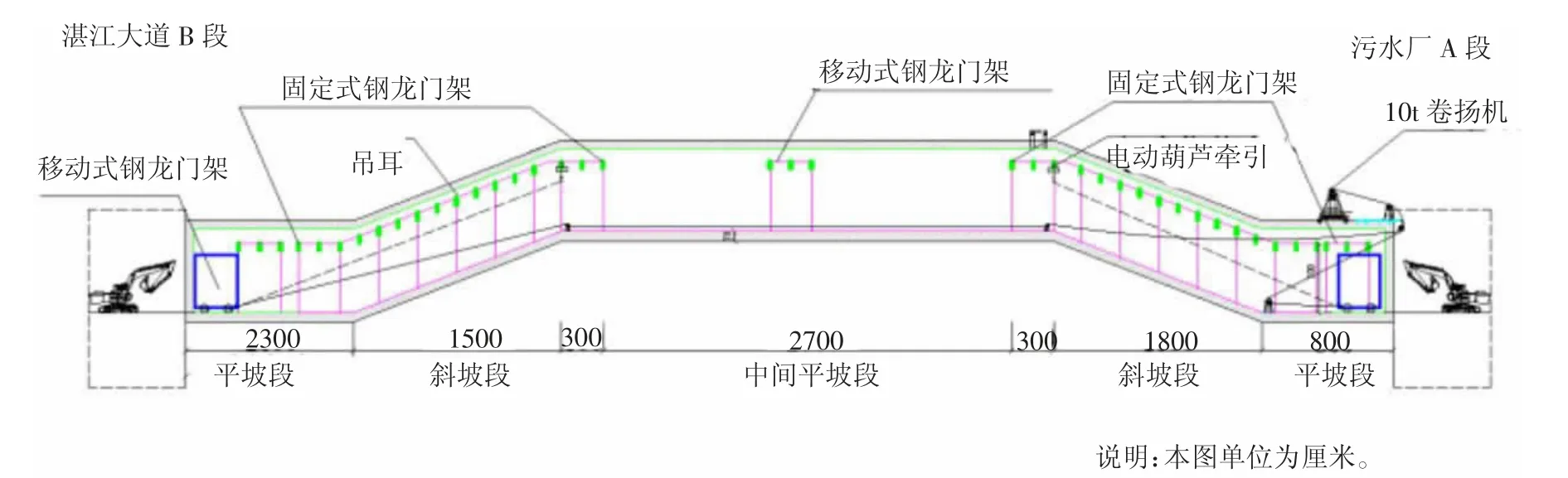

G50+302-G50+398段输水管线穿越黎湛铁路段输水钢管施工,该处穿越长度99.45m,铁路框架箱涵已完工投入使用,箱涵内一根DN2600钢管已经铺设安装完成,现需在剩余宽4.4m*高6m的框架箱涵内布置D3876×38SP钢管,输水钢管型号为DN3800δ=38,Q355CZ,每节长3m,重约11t。本工程穿黎湛铁路箱涵施工段为DN3800钢管,配置10t卷扬机、滑轮组、5t电动葫芦结合牵引小车及H型钢龙门架用作于安装作业。钢管分两处吊装下管进入箱涵施工,计划在邻近污水厂侧A段吊装60m,剩余38m在邻近湛江大道B段吊装进入箱涵。

2 管道安装前的技术准备

2.1 场外

吊装准备工作。

2.1.1 吊机的选型根据场外吊装场地,钢管重量11t,吊幅14m。我们选择中联QY130H-1汽车吊,吊机配重20t,起升高度21.75m,最大起重量20t。

2.1.2 吊装带的选用本工程管线安装DN3800压力钢管长度规格为3m,重量×周长为11t×11.94m,考虑吊装余量,选用30t×25m规格的两头扣涤纶柔性吊带。

2.2 箱涵内起重设备布置

2.2.1 卷扬机布置在箱涵顶部空域钢管安装共布置1台10t卷扬机。

2.2.2 H型钢自制龙门架布置箱涵两侧斜坡段采用固定式25#H型钢龙门架,为了保证龙门架在斜坡段的稳定性和防滑性,龙门架顶端每一条横梁与箱涵顶部原有预埋件用25mm钢筋焊接锚拉固定,在首节和末节龙门架的柱脚分别采用4套M24*300高强化学锚铨螺栓固定在砼地面上,两侧横向支撑采用M16*100膨胀螺丝固定在地面上,间距0.75m,平坡段采用移动式25#H型钢龙门架。

2.3 施工用电和供风

在有限空间危险作业进行过程中,根据箱涵内部作业深度,配置2台500mm风量9300m/h的低噪声轴流管道风机进行供风,加强通风换气,当进入箱涵中部平坡段时,应采用通风管道送风,保持内部风量,内部作业人员应随身携带气体检测仪,符合要求后进行施工作业。

3 管道穿越箱涵安装施工技术

3.1 管道卸车及存放

3.1.1 管道卸车①吊车将管材及管件从运输车辆上卸到现场指定存放区内。管材及管件的装卸在吊车满足管件重量的前提下进行,汽车吊的起吊有一定的富裕度,严禁超负荷或在不稳定的工况下进行起吊、装卸。②管材吊装过程中,为避免碰损管材,管材吊装主要使用两条柔性吊装带兜身吊,钢制管件吊装时采用柔性吊装带。管材起吊采用两点兜身吊,起吊时两条吊装带(钢丝绳)间距为管长2/3。③堆场内设置最小厚度为150mm的垫层。垫层材料最大粒径小于50mm,且在管件端头处的厚度200mm内的垫层材料要求无碎石和其它有害物质。

3.1.2 管道现场存放管道为DN3800钢管,大直径钢管必须采用单层堆放。堆放时底部必须保持平整,地面做好硬化处理,并设置防止抗滚挡块。

3.1.3 管道安装工艺流程箱函内管道安装工艺流程如图1所示。

图1 管道安装施工工序流程图

3.2 管道安装主要方案

①DN3800钢管从钢管加工厂装车,采用汽车吊将钢管吊装至普通低平板半挂车上,之后再将钢管运输至黎湛铁路钢管卸车点进行卸车。

②在预吊的DN3800钢管的上方焊接4个吊耳,每个吊耳的承重力大于钢管重量,再利用130t汽车吊卸车,将钢管吊放到涵洞口并配合安装上牵引小车。

③在箱涵顶部钢筋混凝土面安装1台10t卷扬机和2套滑轮,滑轮配合卷扬机组将钢丝绳牵引至钢管挂钩,在斜坡段最高点的平段固定式25#H型钢龙门架上安装1套5t电动葫芦用于辅助卷扬机组牵引拖移钢管。钢管箱涵内安装牵引总体布置图,如图2所示。钢管牵引就位,如图3所示。

图2 钢管箱涵内安装牵引总体布置图

图3 钢管牵引就位

④涵洞内斜坡段钢管吊装:当钢管移入斜坡龙门架内时,将在龙门架上安装的2个吊耳位置分别用2台10t手动葫芦挂上管段的前后各4个吊耳,同时提升管段将牵引小车退出,利用手拉葫芦换转,把管往斜坡段上移动。

⑤用龙门架上纵向的4个10t手动葫芦同时配合把管段对中到位。

⑥在就位好的管段底部焊接好支撑,达到移交给焊工进行下一步钢管拼接焊接等工作的条件,然后将手动葫芦依照安装顺序转移挂好开展下一段的牵引管道工作,直至安装完毕。

⑦弯头安装:弯头利用导轨运至安装位置后,在弯头处焊接吊钩,利用钢丝线与龙门架吊耳连接,进行吊装基本定位,基本定位后调整弯头管节与管道整体高程和轴线中心线对齐,调整好高程、中心位置等,始装节的里程、高程、中心位置偏差不应超过±5mm。

⑧直钢管段安装:先进行钢管定位节的安装,定位管安装质量将直接影响到其余管节安装的质量。钢管安装的重点是轴线、高程控制和管节间环向缝间隙控制。安装时,先进行中心的调整,用千斤顶调整钢管轴线和高程。项目部制作钢管对缝调节设备,采用总液压控制操作台对12个千斤顶同步运行进行对缝,用千斤顶调整拼管器调整管节缝隙满足规范要求,均衡地将钢管调整圆度和环向缝隙达到要求。这样反复数次,直到满足安装设计要求后,进行钢管的对称加固。加固底部支撑与外基座的插筋搭接焊接,同时也与外壁预埋钢管的加固连接件焊接可靠。钢管对缝拼管器,如图4所示。

图4 钢管对缝拼管器

⑨环缝焊接:定位焊后应尽快焊接安装环缝,每条焊缝应连续完成,不得中断。环缝焊接采用二氧化碳保护焊,焊接对称进行,焊接速度等基本保持一致,焊接时避免焊接收缩产生过大的拘束应力而引起移位变形。

⑩焊接缝的检测:焊接的各类纵、横缝,均应按DL/T 5017-2007第6.4.1条的规定进行外观检查。焊缝无损探伤应按施工图纸、DL/T5017-2007的技术要求规定。焊缝内部探伤可选用超声波探伤和射线探伤方法。

4 质量控制措施

4.1 钢管检查

钢管的形体和尺寸应符合规范和设计要求,管端应标志材料规格型号、执行标准和供货时间等,并提供产品质量合格证明书、检测资料等。压力钢管道的内表面应光滑,流体阻力小等,管端面应平齐,无毛刺,外表面无明显裂痕、分层等缺陷。

4.2 安装质量控制

4.2.1 焊接质量措施①使用的焊材必须符合焊接工艺评定确定的材质、规格、牌号;每天根据安装工程量用多少带多少,箱内烘干;②严格控制焊接电流大小,减小焊缝变形量。在焊缝坡口内引弧熄弧,严禁在钢管壁上进行引弧。

4.2.2 临时构件过程质量控制①钢管内外壁上不得随意焊接临时构件。②拆除钢管上临时构件时,临时构件在离管壁3mm以上采用切割机割除,残留的焊疤用角磨机磨平,并认真检查是否存在细微裂纹。③对焊接处可疑的裂纹,用磁粉或渗透进行探伤检查。确定裂纹后,应用角磨机将裂纹完全磨去,并形成便于焊接的沟槽,按焊接工艺规程确定的工艺参数进行焊补。④焊补余高用角磨机磨平至母材平面后应用磁粉或渗透进行复检。

5 安全保证措施

5.1 起重作业

①严禁在吊机臂和起吊重物下面停留或行走。②吊机指挥员由经过技术培训合格的专职人员担任,无指挥或指挥信号含混不清时,司机有权利和责任拒绝起吊。③吊机司机在吊装作业时,应该做到驾驶员必须持证上岗,熟悉吊机技术性能。执行规定的各项检查与保养后,各种仪表指示正常后,才可开始工作。④开始工作前,应先试运转一次,检查各限位保险是否齐全正常,各机构的工作是否正常,制动器是否灵敏可靠,必要时应加以调整或维修。⑤检查吊机的稳定性,制动器的可靠性和绑扎的牢固性等,确认可靠后,才能继续起吊。⑥吊机吊物时,应严格注意起吊重物的升降,不使吊机吊钩到达顶点。⑦吊机必须置于硬实而平整的场地上,两个动作严禁同时进行。

5.2 有限空间作业安全保证措施

①严格执行有限空间作业审批制度。②做到“先检测、后作业”,在有限空间场所作业,应测定其氧气含量(应在19.5%以上,23.5%以下),采用鼓风机通风并符合安全要求后,方可进入。③保证有限空间出入口内、外,交通畅通无阻。④在有限空间危险作业进行过程中,根据箱涵内部作业深度,配置足够的通风换气设备,加强通风换气,内部作业人员应随身携带气体检测仪,发现异常立即停止作业,撤离人员。⑤保证有限空间作业用电安全。有限空间内照明电压为12V。⑥作业人员进入有限空间危险作业场所作业前和离开时应准确清点人数。进入有限空间危险作业场所作业,作业人员与监护人员应事先规定明确的联络信号。

6 结束语

穿越铁路箱涵大直径输水管道安装,有其空间狭小的特殊性,箱涵内放入钢管后两边空间均余0.3m。施工前对每一个施工人员进行技术、安全交底,强化职工的安全、质量意识。本工程创新点一:现有管道安装空间狭小、管道穿越施工为平段-斜段-平段的要求,管道安装特殊形态为直线段+圆弧段,通过自行制作固定式和移动式龙门架,解决了箱涵内狭小局部有限空间内管道运输和就位的问题。创新点二:通过自行研制了移动式钢管拼缝调整设备,圆形拼管器采用12只5t千斤顶均匀分布,液压操作台对12只液压千斤顶集中调整控制顶进量,解决了厚度38mm钢管管节拼缝和对接式变形较大的圆度调节难题。通过这两个创新点,确保管道安装施工安全和工程质量,可为类似工程施工提供参考。