浅谈共振解调技术在铁道机车走行部故障诊断的应用

文/王敬

走行部作为机车的机械部分,承担着承重、导向、传力、缓冲的作用,在列车运行过程中,机车走行部可能出现齿轮断裂、轴承故障、轮对擦伤等故障,严重影响铁道机车的安全平稳运行,机车走行部在运动过程中会产生大量的振动信号,而故障会通过各种振动展现表现出来,并且反应出走行部故障的严重程度,通过振动信号去判断分析机车走行部是否故障并作出决策是保证机车安全运行的重要方式,本文根据共振解调技术对机车走行部进行故障诊断分析,并给出解决措施,从而确保机车走行部运行平稳与安全。

1.概述

铁道机车走行部承担着支撑车体并沿钢轨走行的关键作用,直接决定列车的运行安全。机车走行部主要由构架、轮对轴箱装置、弹性悬挂装置、牵引装置、制动装置、附属装置等部件组成[1]。其中构架是机车转向架的安装基础,同时承受、传递车体与轨道间的作用力,主要由牵引梁、后梁、侧梁、中梁组成。轮对轴箱装置由车轮、车轴、轴箱装置组成,其中车轮是车辆最终受力配件,它把机车的载荷传给钢轨,并在钢轨上转动,实现机车在钢轨上的走行,其性能的好坏,直接影响行车安全。轴箱装置用来安装轮对并与构架连接在一起,用来传递机车的垂向力,实现列车的直线运动。弹性悬挂装置分别安装在轴箱装置与构架之间(一系悬挂)和构架与车体之间(二系悬挂),用于缓和并减少车辆行驶时的振动和冲击,提高机车运行的平稳性和舒适性。综上所述,机车走行部是由各功能不同的关键部件组合而成的整体,而各个部件的运用状态的是否良好直接关乎机车的运用安全。由于机车走行部在运动过程中会产生大量的振动信号,因此利用共振解调技术,研究机车走行部的各部件运行状态与故障诊断信号之间的联系,通过车载检测装置地面数据分析管理软件对机车各关键振动部件进行影像分析和研判,监测设备运行状态并对故障进行报警,以达到实时掌握机车走行部运行状态,从而有效降低机车走行部机械故障带来的运行安全风险[1]。本文详细介绍了共振解调技术的原理,并将技术运用于机车走行部故障检测中,根据预警级别给出决策依据,确保机车运行安全。

2.问题提出

目前,机车乘务员出乘前,需要利用检点锤对机车走行部进行检查,对于14mm以上的紧固螺栓、一系圆簧装置以及容易发生断裂的部件,利用检查锤对零部件进行敲击,通过发出的声音或者依靠锤柄振动大小的经验感觉来判断螺栓是否紧固或部件是否有断纹,对于一些较细的管子和卡子、14mm及其以下的螺栓、螺钉则依靠锤触来判断[2]。通过锤击和锤触的检查方法,确保机车走行部的运用状态,以此作为机车是否具备出库的依据。但是细微的裂纹、故障难以直接通过以上方法依靠经验直接判断,可能导致机车在线路上高速运行发生较为严重的事故。因此,如何加强对机车走行部关键部件的实时故障诊断,科学指导机车乘务员途运行中发生故障后提供决策依据及机车回库后对故障部件进行精准检修是有待研究的问题。

3.共振解调的原理及特征

机械部件在载荷的反复作用下,会出现比较复杂的振动,不管是转子不平衡或机械的振动信号都有不同的冲击信息,而旋转的机械设备故障产生的冲击是较为集中的冲击脉冲,这种冲击脉冲较多是幅值小、宽度窄的信号,这些信号受干扰导致不能准确捕捉,因此不能直接提取故障信息。通过在检测装置中设置一个高频振动与之相互作用产生共振现象,使频谱出现较高的幅值,利用带通滤波器将低频信号滤除,得到含有故障的高频共振固有信号,运用包络信号解调法除去干扰或者没用的信号,把得到的包络信号通过傅里叶变换获取频谱,结合走行部关键部件的故障频率与计算得到的频谱进行比对分析,从而判断出走行部的故障类型和故障位置。借助共振解调仅对异常冲击选择性、共振现象信号放大波及轴承等故障体现出对应性、放大性、比例性、低频性、多阶性等物理特性,通过共振解调波就能精确识别轴承运转异常、齿轮运转异常、焊接轨道接头(垫片)的强力冲击等,并且能够消除“干扰信号”,通过车载检测装置地面数据分析管理软件进行影响分析,构建一套数据图表,以量和质两个维度对设备进行故障定性,从而提供检修决策。

4.机车走行部常见故障类型

由于机车走行部在设计上结构和作用基本相同,根据从事现场多年铁道机车驾驶的经验来分析,常见机车走行部故障包括轮对踏面故障、轴承故障、传动齿轮故障等类型。下面对几种常见故障现象进行判断及运行中机车乘务员的应急办法进行阐述。

4.1轮对踏面故障。轮对作为机车走行部的最终受力部件,承受着来自机车的垂向载荷与钢轨接触产生的双重冲击,因此车轮故障常见的故障表现形式是擦伤和剥离。出现轮对故障后,会出现走行部有异音,产生非正常振动,从而打伤钢轨,导致行车事故。

4.2轴箱轴承故障。机车走行部采用滚动轴承,可以降低车辆起动阻力和运行阻力,改善走行部工作条件,降低运行成本。而轴承故障后会出现轴箱变色、生烟,严重时会导致轴承固死,直接影响行车安全,机车乘务员常用的判断方法是停车后根据手背触摸部件的持续停留时间去判断部件温度。

4.3传动齿轮故障。机车的动力产生是利用牵引电机,通过齿轮传递到车轴,从而使轮对旋转,因此传动齿轮直接关乎列车的运行安全,传动齿轮发生故障后,会出现异音、抖动现象,因此,需要机车乘务员独立去判断是否有故障。

5.共振解调技术的运用

5.1 JK00430型机车走行部监测装置。机车在出库前或者在运行过程中,往往是根据机车乘务员自身经验去检查判断机车走行部是否存在故障或者是对已经发生的故障进行研判处置,具有很强的专业性,并且是出现故障后才能发现,难以通过细微故障进行提前干预,不利于行车安全。因此,北京唐智公司开发的JK00430走行部监测装置,利用共振解调技术对振动信号的特性,研究共振解调波及其频谱,判断机械旋转设备是否产生非正常振动冲击,从而精准识别故障。

5.1.1信号采集。确保精准对走行部故障进行分析,必须对故障进行精密诊断,需要利用复合传感器,复合传感器集成了多个物理量检测单元,可以对温度和振动进行循环采集。温度敏感器件是美国公司生产,检测温度在-55~125℃,误差较小,在设备运行温度的检测范围内。振动检测采用振动传感器,故障冲击检测范围为100-10000SV,灵敏度为1uA/10SV,能检测到微小振动。检测传感器安装在密封的金属圆柱体内,通过M 12的螺栓体安装在检测孔内,实现信息的传输。

5.1.2故障监测及处置。JK00430将共振解调波和频谱利用包络信号对其进行分析,对达到相应的警示级别进行故障警报,通过预警对机车乘务人员或者检修人员提供决策建议。(1)一级报警。在运行过程中,针对出现轴承、齿轮、踏面的冲击故障达到一级报警标准时,在车载显示屏上有报警信息显示,机车乘务员发现后,可按照规定速度继续运行,加强监测,观察是否有报警升级,回段后,不需要提票处理。(2)二级报警。二级报警属于严重的在线警告,针对齿轮、踏面、轴承的在线振动达到二级报警的标准或者轴承温度(超温、温升)达到或者超过设定的规定值,进行在线二级报警。①踏面二级报警。出现踏面二级报警时,观察振动现象是否加剧,由于踏面的擦伤、剥离、异物以及凹陷等影响因素,会加剧轮对与钢轨间的非正常接触,因此在线运行时,机车乘务员需要时刻注意报警信息,掌握报警位置,待停车后对报警位置进行检查。②齿轮二级报警。在正常运行过程中,出现齿轮二级报警时,需要及时确认是否存在异音异状,确认后维持运行,回库提票处理。在检修决策时,应该对对应的报警点位结合车载检测装置软件进行重点分析检查。③轴承二级报警。行车过程中出现轴承二级报警时,说明轴承此时出现较为严重的冲击振动,机车乘务员应立即进行后部瞭望,确认是否出现异音异味,并立即汇报前方站请求停车,停车后对故障点进行温度及状态检查,如无异状,回段处理,若出现持续报警且判断不能继续运行,应立即请求救援。回段后应下载分析数据,结合之前报警的次数分析报警轴位的共振解调波,通过其曲线的运动规律,判断轴承的内外环、滚动体的状态,并对轴承进行解体检修,发现故障及时更换。因此,JK00430通过振动冲击以及所产生的温度,以共振解调技术为理论基础,重构诊断轴承、齿轮、轮对踏面等故障的频谱数据模型,动态监控和记录机车走行部关键部件的运用状态,并根据数据进行分析,提前诊断早期故障并消除故障,确保机车走行部的运行安全。

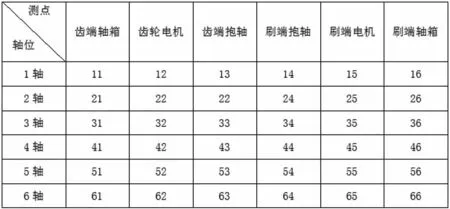

5.1.3测点位置。JK00430装置的检测点代号是用轴号和位号组成的两位数表示,其中十位数代表走行部的轴号,个位数表示位号,位号的设置是以齿轮箱为测1位,一根轴上设置了5个或者6个检测点,对于双边齿轮传动的机车,以I端为参考,行车方向左边为测点1位,以此类推。位号为“0”代表环境温度检测点。对于采用电机半悬挂的机车每根轴设置6个检测点,每个测点代号代表不同位置,如图2所示[4]。

图2 电机半悬挂车轴测点位置

6.结语

通过共振解调技术在JK00430装置上的应用,结合车载检测装置的地面数据分析和管理软件,提前发现故障信息并给出故障报警,不断结合实践基础,逐步形成了一套实用的故障案例。一种可行的分析方法,借助对列车运行状态的检测、故障报警诊断,以及发现设备的故障规律和常见问题,从而准确诊断故障,进一步提升维修作业点的效率。参照结合故障报警的类型和故障等级,标准化、科学地做到机车运行部分故障预警与维修决策的有机结合,进一步提升机车运行安全性。C

引用出处

[1]张成新.和谐机车走行部关键部件故障诊断技术研究[D].中国铁道科学研究院,2021.

[2]闫永革.机车乘务员通用知识[M].北京:中国铁道出版社,2001.

[3]杜宗照,贺慧玲,周丽霞.加强机车走行部监测装置的运用管理确保重载提速机车运用安全[C]//.第十届中国科协年会论文集(一).,2008:724-730.

[4]刘畅,杨翠青.列车行车安全装置操作与故障处理[M].成都:西南交通大学出版社,2015.2