装配式内装修墙面系统技术体系与技术要点研究∗

董国群,姜 涌,刘 嘉,冯柄森,张成英,朱 宁,何一川,赵晓明

(1.中建玖合发展集团有限公司,北京 101100; 2.清华大学,北京 100084;3.临沂城市建设投资集团有限公司,山东 临沂 276000)

1 装配式内装修主要技术体系

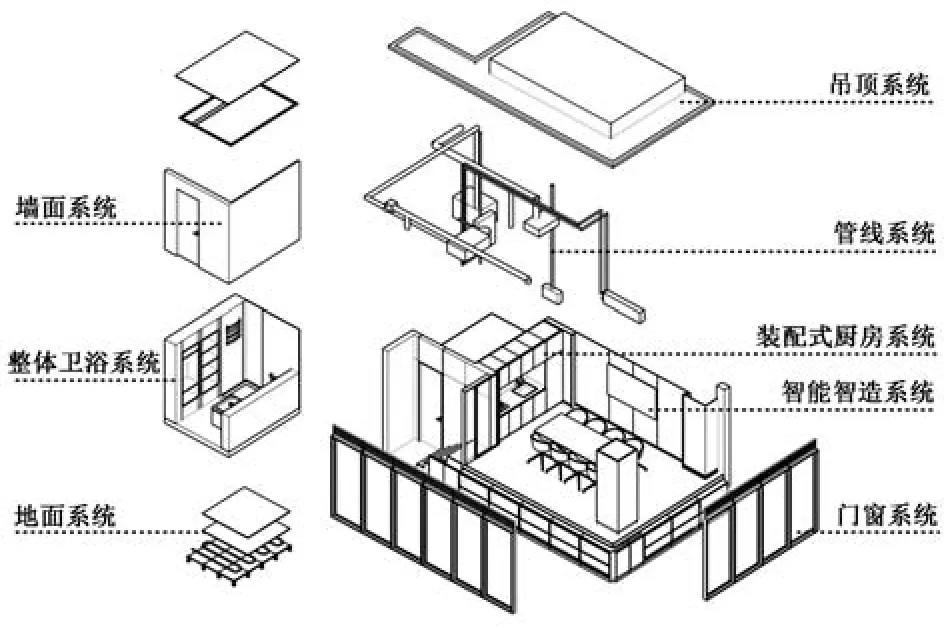

装配式内装修又称为工业化装修,是遵循管线与结构分离的原则,运用集成化设计方法,统筹隔墙和墙面系统、吊顶系统、楼地面系统、厨房系统、卫生间系统、收纳系统、内门窗系统、设备和管线系统等,将工厂化生产的部品部件以干式工法为主进行施工安装的装修建造模式。 装配式内装修与传统装修的区别在于标准化设计、工业化生产、装配化施工、信息化协同的工业化建筑生产方式,可以有效减少浪费和环境污染、提升品质与效率[1-2]。

装配式内装修系统主要包括墙、顶、地3 个主要建筑内表面的做法,其中,墙面做法面积最大,是传统装修湿法作业用户最关心的部分,也是解决管线与结构分离、部品集成化工厂生产、现场干式工法装配的关键,目前是各装配式装修厂商的技术核心。 本研究以此为核心,通过对墙面系统进行技术解析,分解各厂商的技术路线,为新型装配式墙体工法的研究提供基础(见图1)。

图1 装配式装修体系的主要系统Fig.1 The main system of prefabricated decoration system

2 装配式内装修墙面系统技术体系

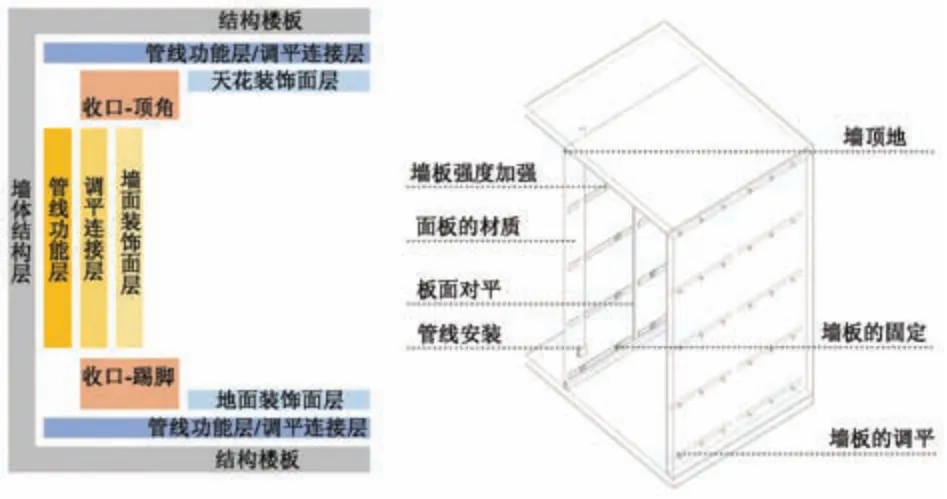

传统的墙面装修工法采用分层逐步调平的方式,以湿法作业完成基层墙面的调平及装饰面层的粘贴,能较好地适应建筑主体结构的施工误差,但装饰面层的效果依赖现场作业,质量和效率难以提升。 装配式内装修的墙体采用工业化的部品体系和干法施工,一般可以分为骨架或实体内墙、设备管道及保温隔声功能层、连接固定层、装饰面层、收边收角构件等。 装配式墙面系统的核心是工厂化生产的复合装饰面层的面板如何克服土建结构的施工误差、固定调平形成连续的高精度装饰面层。因此,复合装饰面板的选择及其调平固定工法是装配式墙体技术体系的核心,如图2 所示[3-4]。

图2 墙面系统功能分层Fig.2 Functional stratification of wall system

在此基础上,可以进一步细化为饰面复合墙体面板的选择、墙板固定、墙体龙骨调平、墙体的固定与板面对平、墙板支撑、上下左右收口等,通过调研国内现有的主要装配式装修厂家,并结合自身的装配式装修实践,在分析各个构件功能和反复试验的基础上,提出墙面系统的技术体系和工法要点,如图3 所示[5-6]。

图3 装配式墙体主要技术要点Fig.3 Main technical points of prefabricated wall

2.1 装配式墙体装饰面板

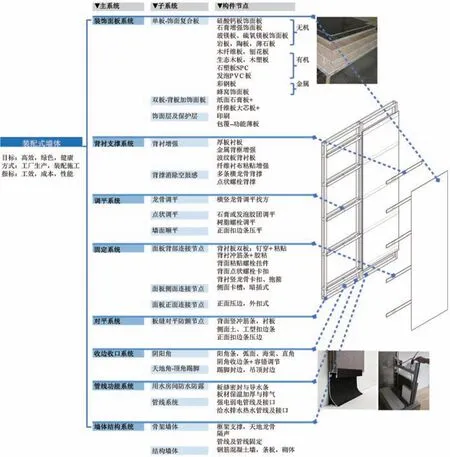

为了保证墙面的整体装配和品质,消除现场手工湿作业,需要将装饰面层和基层板复合成装饰面板,并在工厂生产加工、在现场拼装完成。 目前市场上常用的装配式饰面复合板主要包括水泥基(硅酸钙板)、镁基(玻镁板、硫氧镁板)、石膏基(硫酸钙)、有机复合基(竹木纤维板、石塑板、发泡PVC板)、金属基(彩钢板、铝蜂窝板)等。 比较常用的为硅酸钙板、改性石膏板、竹木纤维板、铝蜂窝板这4种板材。 由于饰面复合面板的特性各异,生产厂家分布不均,因此形成多种材料混用的场景。

硅酸钙板材料价格较低、硬度高、加工精度高、饰面涂层涂装或包覆效果精美、防火性能优秀,但板材自身不宜现场加工、握钉力差,需要加工面板侧面卡槽用于安装,在北京地区大力推广的装配式建筑的保障性住房及高标准住宅中是主流产品,生产量大,成为华北、华东地区装配式墙体的主要材料。 改性石膏板性价比较高、易于加工,但防潮性能差、尺寸精度差且硬度较低,是传统双面墙体中常用的基层板材料,单板应用较少。 竹木纤维板也被称为木塑板,与石塑板类似,加工、握钉、防潮性好且为通体材料,可定制各种凹凸形态,自带企口、安装方便,但因有机材料防火性能、尺寸稳定性、环保性能不佳,在商业店铺及快捷酒店中被大量应用。 铝蜂窝板质量轻、强度高,防火防潮及耐久性均较好,表面可做各种处理并可复合岩板、防火板、石材、木皮、彩钢板等多种材料,包边可定制企口等安装方式,但价格较贵,目前主要用在吊顶、背景墙、卫浴家具等领域[7-10]。

装饰面板的效果很大程度取决于板材表面的涂装或贴膜。 采用PVC、PP、壁纸等柔韧材料可对板面进行三面包覆,形成材料通体的感觉,装饰面板可外露侧面做明缝或密缝安装。 采用光固化涂层涂装或三聚氰胺、PET 膜、防火板等较硬膜层时只能做面板正面装饰,需要用金属线脚压边或做密缝拼接,限制了室内设计的手法,但涂层涂装的耐久性和效果极佳。 上述两种饰面方法都能很好地保证饰面层的平整和牢固,并可通过面层的图案对石材、木材、涂料进行高精度、低成本仿真,极大丰富了室内设计效果。

2.2 装配式墙体调平

为了控制建筑结构施工误差,达到室内装修的高平整度要求,就需要通过1 个龙骨或垫块等媒介进行调平。 目前常见的装配式墙体调平工法根据施工所用的调平构件形式,可分为点状调平和龙骨(线状)调平两类。

1)点状调平包括胶团调平和树脂螺栓调平。胶团调平一般用于石膏板墙体,在实体墙上粘贴石膏胶团进行调平定型。 但在实际工程应用中,石膏胶团胶的用量、胶团形态、施工环境难以控制,胶团自身厚度不均也容易导致胶团内外干燥不均而粘接力不足,目前应用较少。 树脂螺栓调平是将独立的树脂螺栓部件通过膨胀螺栓或胶粘固定在墙体上,每个树脂螺栓通过旋转可独立进行20 ~40mm以内的高度调节,但因调节点过多导致现场调平工作量大,效率较低。

2)线状调平也被称为龙骨调平,采用调平螺栓和固定龙骨相配合的调平方法,在墙板安装前通过从侧面调节固定龙骨用的膨胀螺栓的固定螺母位置来调节墙板表面位置。 由于有龙骨作为调平依据,可先从侧面调平龙骨两端的固定点膨胀螺栓,在测量平整后再固定中间的膨胀螺栓,调平效率得以提升。

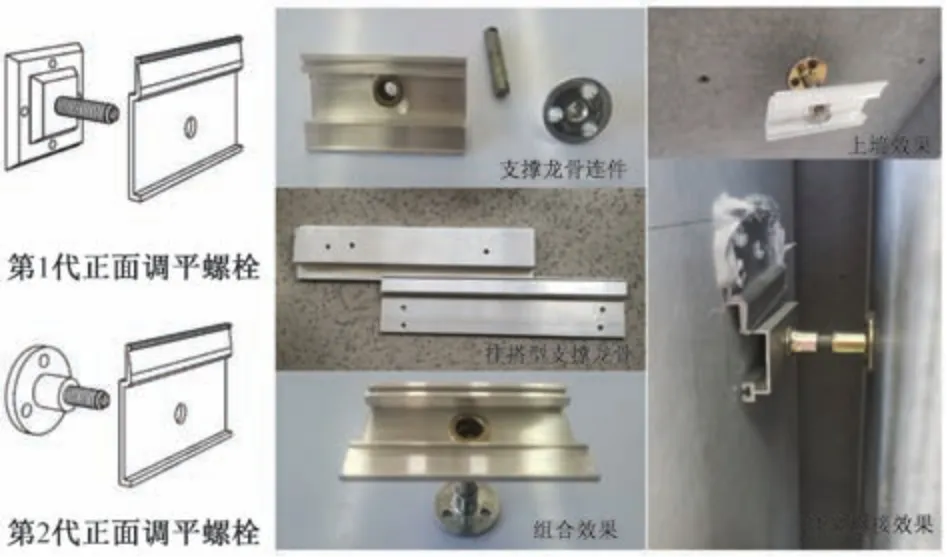

为提高装配式墙体调平的精确性和稳定性,改进了调平螺栓的结构,改进的调平螺栓主要由底板、调节丝杆组成,固定的底板用自攻螺钉固定在墙体上,调节丝杆与底板套环连接,靠近底板的连接端空转,可通过旋转调节丝杆来控制外露长度进而对龙骨进行10 ~20mm 范围的调平,调节丝杆外端开一字螺丝刀口,通过孔洞进行垂直墙面方向的旋转,调节垂直于墙面的高度,实现龙骨的正向调节。 在建造实践中,通过改进两代调平螺栓,从方形地板调整为圆形并加长了固定丝杆的套环,以简化固定方式,提高稳定性,取得了很好的效果(见图4)。

图4 改进的正向调平螺栓及调平方法Fig.4 Forward leveling bolt and leveling method

2.3 装配式墙体的固定与对平

在传统的轻钢龙骨石膏板工法中,利用石膏板成本低廉的特点,一般采用双板工法,即将底层纸面石膏板当作基层板,从正面使用自攻螺钉将其固定在轻钢龙骨上,之后再在基层石膏板上现场完成第2 层饰面层的湿法粘贴。 由于涉及现场湿法作业,受环境影响大且质量难以控制。 目前为了提升装配式墙体的品质,一般采用工厂生产的自带饰面层的装饰面板在现场进行装配式安装,其正面装饰面不能破坏,压条等正面固定方式对外观影响大,较难采用,因此目前一般从装饰面板的背面、侧面固定到调平龙骨上。 目前装配式墙体常用的固定方式主要有以下几种。

1)改性石膏板为双板安装工法,与传统的轻钢龙骨石膏板的固定工法类似,从正面使用自攻螺丝固定纸面石膏板基层板,再在基层板上粘贴改性石膏板饰面板,多采用壁纸或PVC 覆面,使用石膏胶粘贴固定在纸面石膏板基板上。 装饰面板可以是改性石膏板、防火板、饰面硅钙板等多种材质。 这种方法从本质上说是传统粘贴工艺的改进,也面临现场施工粘贴的质量控制问题。

2)硅酸钙板、竹木纤维板、铝蜂窝板采用单板安装工法,使用的板材是在工厂生产的带饰面层的装饰面板,为保护正面装饰效果,一般采用装饰面板的侧面或背面固定方式。 一般是在工厂中对硅酸钙板等进行饰面和侧边高精度开槽,施工安装时在面板的侧边插入竖向土字形或工字形金属卡条以辅助固定墙板。 施工时先在实体墙上固定调平龙骨,将工字形冲筋条较短的一边放置在第1 块墙板的边槽里,较长的一端使用十字平头燕尾螺丝固定在横龙骨上,再将第2 块板的边槽侧接在工字形铝型材的另一端,并在墙板边槽中注入硅酮胶来固定墙板。 在处理阳角、阴角处相邻硅酸钙板的连接固定时,采用特定型材的卡条以同种工法进行收边固定。

3)竹木纤维板在出厂时自带企口,无需在侧边开槽,在固定时也无需插入冲筋条,直接通过两板间的企口咬合,用螺钉将企口固定在调平龙骨沉钉槽内固定。 但是由于竹木纤维板的企口加工精度不高,为了保证板间紧密固定一般还要采用注胶粘贴的方法固定。 也有企业采用类似硅酸钙板的侧面固定工法,在竹木纤维板两侧定制生产具有实芯侧边的竹木纤维板,通过工厂高精度开槽,利用工字形或土字形金属卡条固定。

4)铝蜂窝板的固定工法可采用背栓固定或侧面封边条企口固定2 种方式。 采用背栓固定时,可在调平龙骨上安装母扣、在墙板背面相应位置用自攻螺丝安装背栓公扣,从正面压紧保证公母扣一一卡扣固定,或者采用板背自攻螺丝固定插件、卡扣到母扣中的方式,也可采用定制的封边条形成企口,按照竹木纤维板的企口安装方式固定。

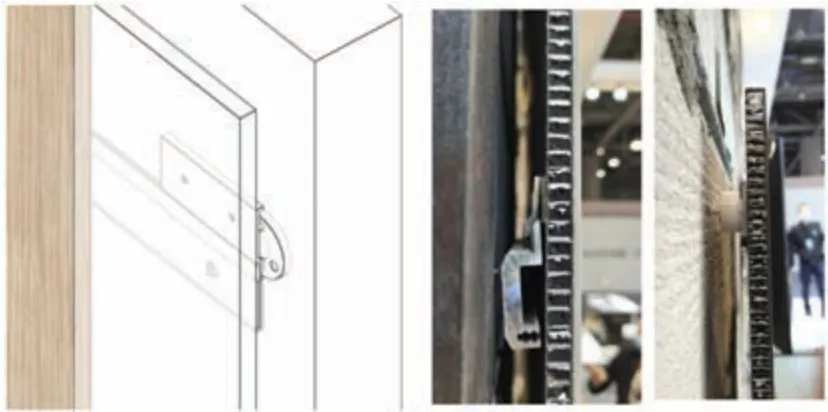

5)彩钢板、SMC 板等压制成型的五面体空间板型以及可定制边条的铝蜂窝板,一般采用侧边卡扣到特制开孔的竖向龙骨中卡扣固定,类似吊顶三角龙骨或货架卡扣固定方式,由于采用多点固定,一般要求龙骨和板材的加工精度较高(见图5~7)。

图5 饰面硅酸钙板侧面开槽Fig.5 Side slotting of calcium silicate board

图6 竹木纤维板自带企口Fig.6 The opening of bamboo fibreboard

图7 铝蜂窝板龙骨挂接、背栓扣接Fig.7 Connection between keel and back bolt of a luminum honeycomb plate

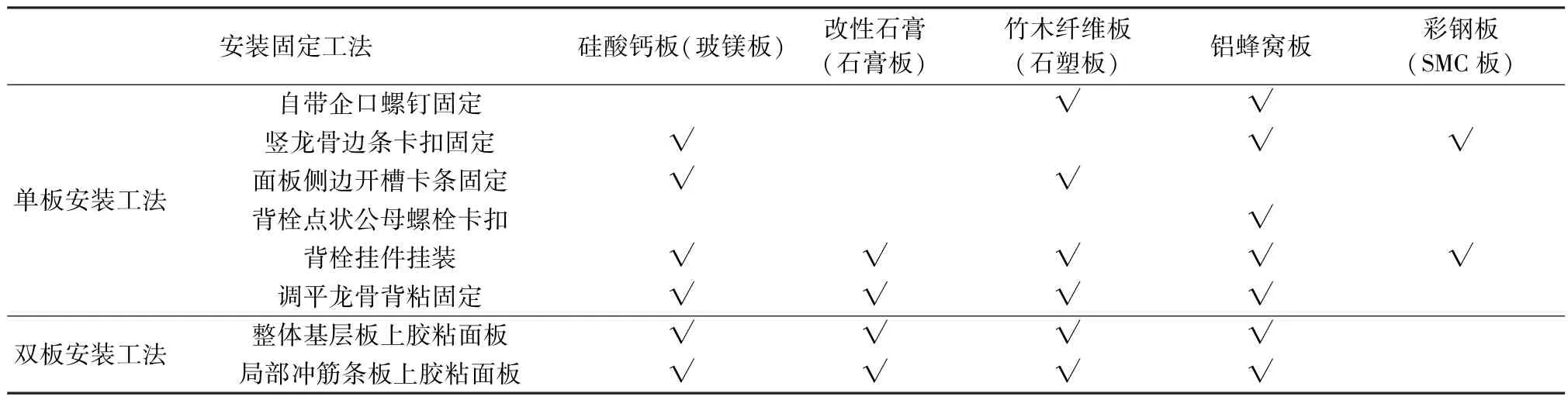

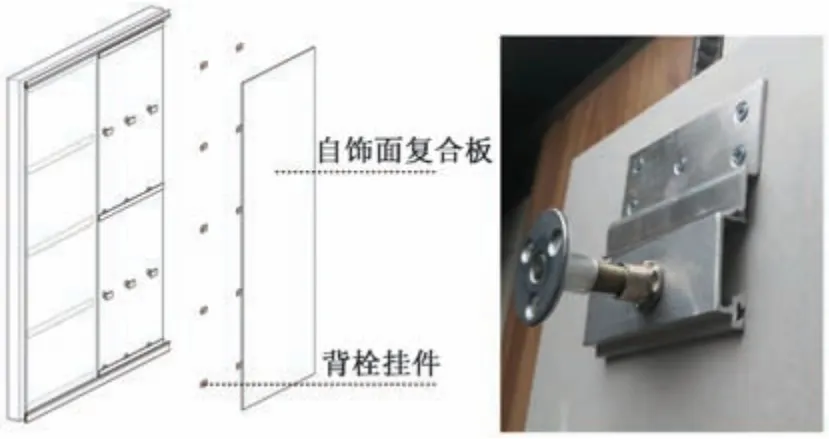

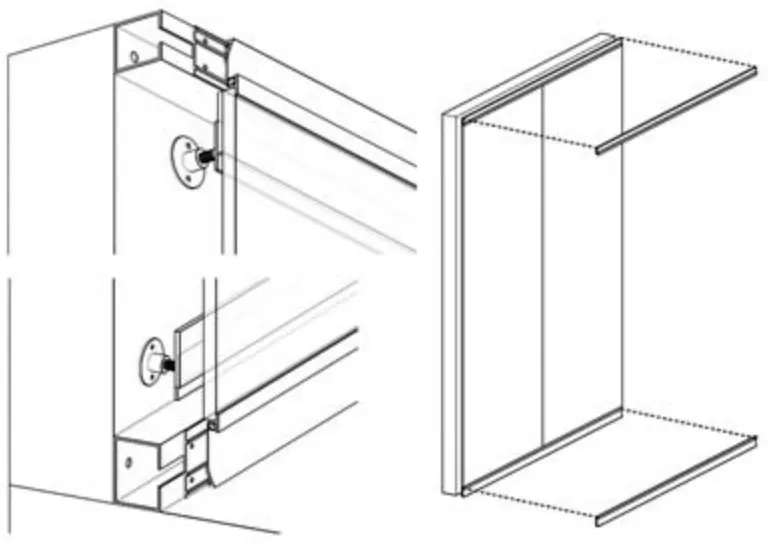

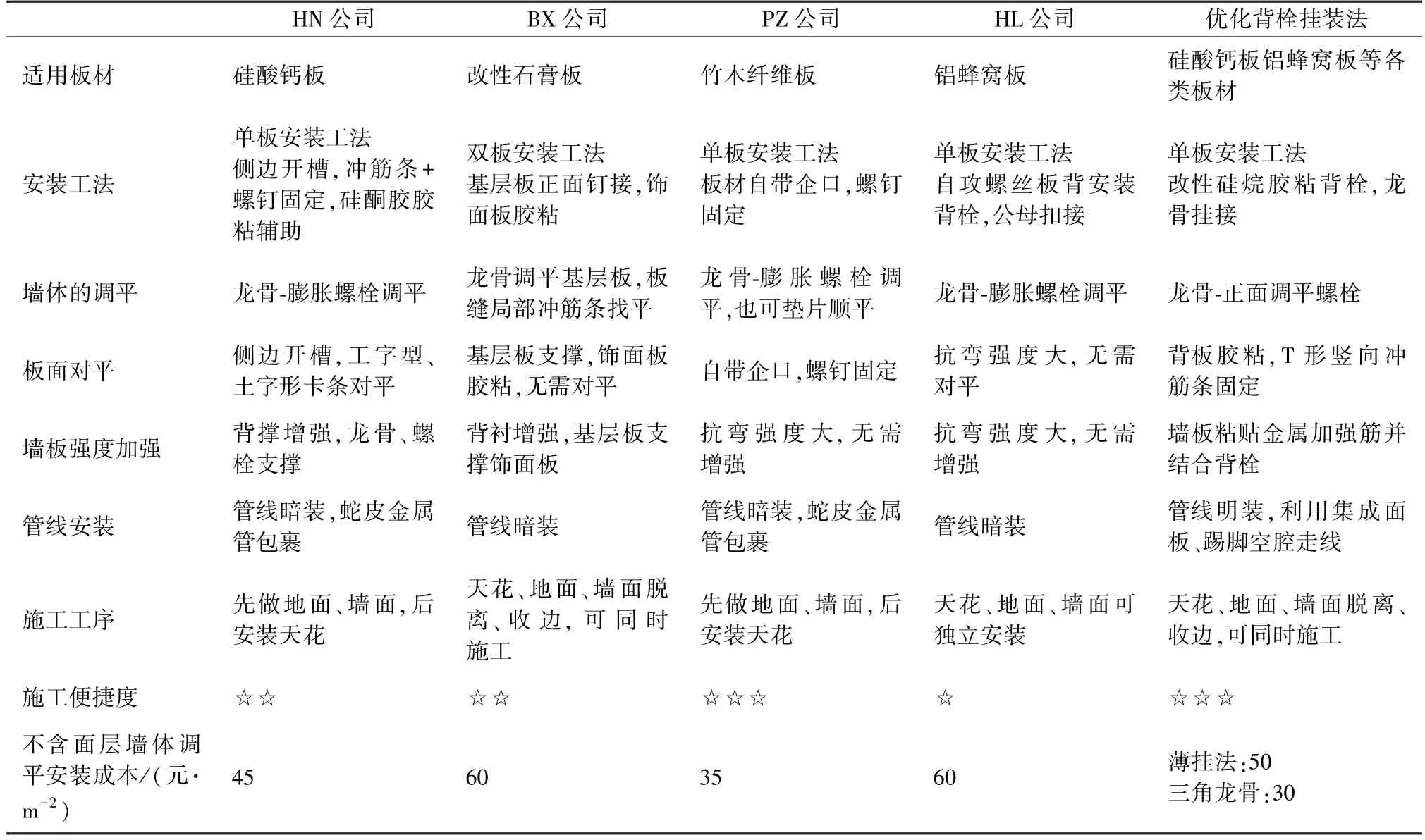

目前各厂商、各种材质的墙板固定工法各不相同,通用性不强,不利于表面装饰材料的自由选择。在装配式装修实践中参考传统石材幕墙的干挂工法发展出了背栓挂装法,从墙板背面采用改性硅烷胶固定背栓,使其能挂装在实体墙或调平龙骨上,从而实现不同饰面板材的通用连接方式,并可不限定板材边缘的裁切、简化面板加工工艺并有效改善板材的受力状态。 同时,笔者通过试验发现也可仿照手机、汽车等工业品生产的化学粘接方式,全面采用装饰面板背面粘贴到龙骨上的方法,提高施工效率。 当然这也需要对胶体进行反复调试,以适应不同气候条件、黏结强度及施工速度的要求(见图8,表1)。

表1 装配式墙板安装固定工法Table 1 Installation and fixing method of fabricated wallboard

图8 背栓安装工法Fig.8 Installation method of back bolt

2.4 装配式墙体墙板支撑

装配式内装修采用饰面复合单板体系时,为提高效率通常采用通高的大板安装,同时为控制成本墙板厚度不可能太大,造成墙板的整体刚度不足,单板在垂直方向容易发生变形,特别是在人手触碰的部位坚实感不足影响使用效果。 现有通行的装配式墙体做法是通过背衬增强和背撑增强2 种方式,以及在装配式实践中研发的背衬加强筋方式。

1)背衬增强的方法是在墙板背面固定1 层低成本的石膏板或水泥纤维板作为基层板用作背衬支撑,装饰面板通过胶粘在基层板上以加强墙板自身强度,类似于石膏板墙体的双板安装工法。 在此基础上,可根据整体强度需要减少基层板的覆盖面积,可从全面基层板背衬缩减到只在装饰面板缝交接处保留局部背衬板条作为冲筋条使用。 改性石膏板、饰面硅钙板均可采用背衬增强法,在石膏基层板上粘贴装饰面板。 尤其是改性石膏板多延续传统轻钢龙骨石膏板的做法,采用了双板安装工法。 此外,彩钢板也常用背衬金属波纹板或背粘石膏板来增强,硅酸钙板、水泥板、石板等材质的墙板常用纤维衬布背贴增强握钉效果,不过一般是在工厂里直接复合在装饰面板上形成单板安装体系。

2)背撑增强的方法是采用装饰面板的单板体系,在板背提高固定支撑龙骨的密度或安装独立的点状支撑垫,减小垂直方向板的跨度,用背撑的方式减小墙板在外力下的变形。

3)饰面硅酸钙板的安装一般通过天、地龙骨就可以固定住墙板,中间增加的龙骨或支撑点的实际作用是面板的背撑。 目前一般采用5 条横向龙骨、间距小于600mm 的方式支撑墙板,或3 条横向龙骨加局部点状支撑的方式。 当然也可采用板材自身强度足够大、在安装时不易发生形变、可无需背板增强或背撑增强的墙板,如空心的竹木纤维板、铝蜂窝板等。

4)背衬加强筋方法是根据双板体系原理,在工厂或现场在饰面复合板背面附加横向或竖向的金属加强筋作强度支撑,既减少了墙板变形,也可降低成本,同时将墙板的背栓安装固定方式整合在一起,降低了调平、安装的成本。

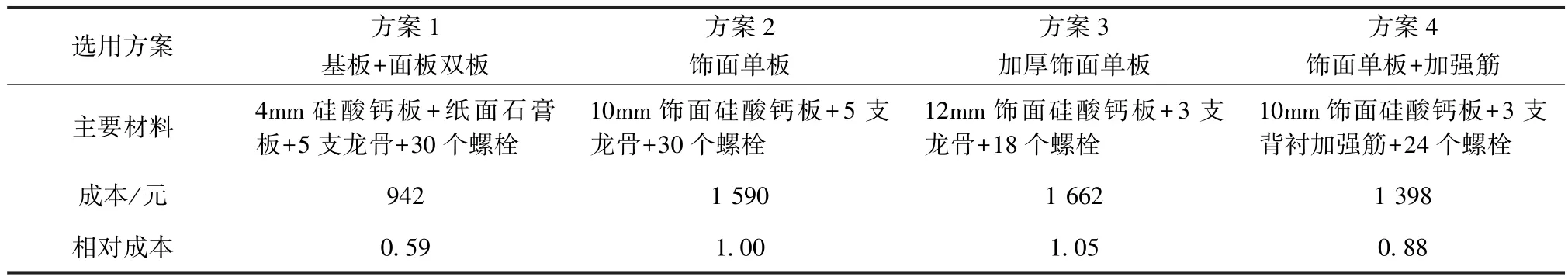

墙板刚度问题的解决实际上是墙板生产、安装的成本和墙板厚度之间的取舍平衡。 根据测算2 个标准板面积(2 400mm×2 400mm)的板材、龙骨、连接构件的典型材料对比,可以发现:采用双板安装工法,即4mm 硅酸钙板+纸面石膏板时,成本最低;采用单板安装工法时,薄板多背撑方式的成本低于采用厚板少背撑的方式。 由此可见,当硅酸钙板厚度加厚时,成本增加快,而加背撑龙骨、螺栓支撑的成本增加慢。 而优化的背衬加强筋工法在单板安装体系中成本最低(见表2)。

表2 支撑方案比选Table 2 Comparison and selection of support schemes

2.5 装配式墙顶地系统关系

为了避免湿作业对完成面的污染,传统装修的顺序是墙面系统、天花系统、地面系统。 而装配式装修中为了提高施工效率,允许多个系统同时施工。 为防止同时施工带来的安装误差相互影响和墙顶地面板的刚性碰撞,墙顶地系统安装应适当留出安装和调节缝隙,形成了装配式装修的设计特色和精致线条。

墙板与地面之间的踢脚做法,除了保证墙面清洁和防止磕碰的功能之外,也为墙面、地面的安装和调节留有操作空间和容错空间,墙面和地面安装完成后,最后安装踢脚进行收边找齐。 同理,可将踢脚反装来处理墙板和天花顶角,强化墙体的独立感并可加入线状灯带(见图9)。

图9 装配式墙体的顶角线与踢脚线Fig.9 The top corner line and foot line of the prefabricated wall

踢脚线、顶角线选型时,需注意踢脚线和额顶角线均需有扣边条压住墙板,便于调节墙板的平整度和高度;墙板固定主要由墙板的背栓或侧边卡条来承担,踢脚线可脱离墙体0.5 ~1mm 来克服墙板安装的高度误差和防止踢脚受力产生墙板变形;踢脚和顶角产品背面应有连接固定卡件,在安装时背面需龙骨支撑加固,并为强弱电管线安装提供安装条件,可结合设备带的安装灵活布置电线插接口,也可结合灯带的配置形成墙体漂浮的设计感[11]。

3 结语

主要介绍了目前市场中装配式墙体的材料、施工工法,从墙体面板的选择、墙体调平、固定、板面对平、墙板支撑、墙顶地关系等多个角度分析了现有的装配式工法的常用做法和优化改进的可能,如表3 所示。

表3 装配式墙体的常用工法与优化工法对比Table 3 Comparison between common construction methods and optimization ones of prefabricated walls

由于装配式内装还在技术路线和工法的探索中,各厂商的主要墙体材料、工法各不相同,目前市场上饰面硅酸钙板的材料和工法应用较广,主要考虑成本和效果的均衡。 但是考虑未来业主和设计师对各种材料应用的可能和进一步提高效率、降低成本的要求,亟需研究一种通用的工法体系,适用于多种装饰面板,便于现场调整和装配施工。 在材料试验和样板间的实践中,逐步形成了金属薄型背栓、板背胶粘的装饰面板背栓挂装的固定方式,不要求装饰面板的握钉性能,也不需要在工厂开槽加工,只要控制好粘贴材料,即可在现场进行背栓粘贴和上墙固定,可简化施工、提升效率,可向各种板材开放并可现场加工调节。