小曲线半径变截面钢箱梁顶推关键技术

谷继振,陈时波

(中交第二航务工程局有限公司,湖北 武汉 430040)

1 工程概况

福州市闽侯二桥工程北岸互通立交B 匝道B14~B16 跨径布置为(52+70)m,采用宽10.5m、高2.2~3.5m 变截面钢箱梁,桥梁纵坡5%,无变坡点,总重973.7t, B14 ~B16 桥面距地面最大高度为14m。

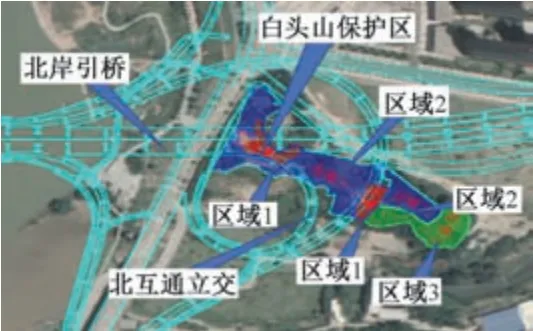

北岸互通立交B 匝道B14 ~B16 跨白头山文物遗址保护区(见图1)。 根据文物保护要求,施工时须按照“避开区域1、少占区域2、利用区域3”的原则,严禁任何施工设备、工程主体结构或临时结构进入保护区,B14~B16 跨区域1,因此采用连续顶推法施工。

图1 北互通平面Fig.1 North interconnection plan

2 顶推技术难题

1)闽侯二桥北岸互通匝道B14 ~B16 箱梁为变截面不等高钢箱梁,顶推时需研究一种找平结构,以保证顶推施工按照既定技术要求顺利实施。

2)闽侯二桥北岸互通匝道B14 ~B16 箱梁为平曲线钢箱梁,桥梁内外曲线长度不等,需采用内外不同行走速度解决内外曲线同步问题,需研究差速顶推技术用于解决内外曲线同步行走问题。

3)顶推跨度大,最大悬臂长度长,顶推悬臂挠度较大造成桥梁线形、坡度难以按照设计线形控制,需研究一种测量方法用于解决桥梁线形及坡度问题。

4)钢箱梁顶推跨度大、质量大,单个支点质量接近600t,需设计一种顶推专用支架用于顶推支点和顶推平移。

3 顶推解决方案

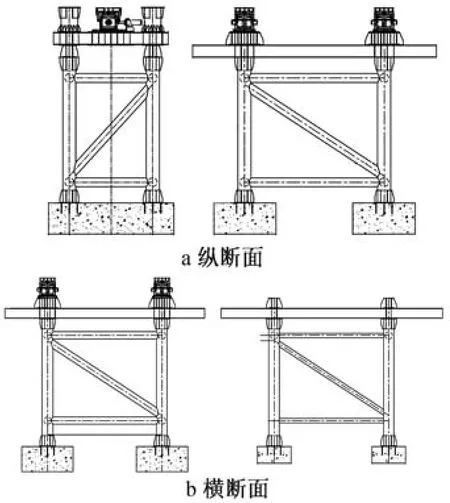

3.1 顶推找平结构

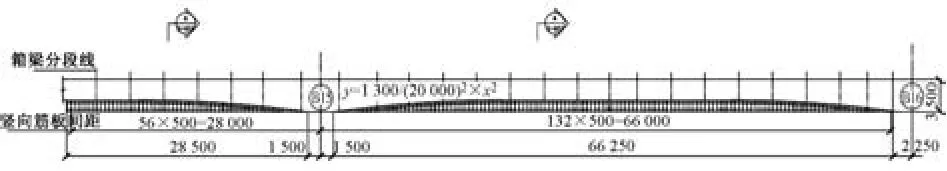

B 匝道钢箱梁为变截面箱梁,底板呈一定弧度,与顶推机构及垫墩顶面不能紧密贴合,因此需设置找平结构将箱梁底部调平,保证箱梁结构良好受力。 找平结构采用钢板焊接而成,设置在钢箱梁两侧腹板正下方。 单侧主要由垂直于钢箱梁板和平行于对接钢箱梁斜腹板的2 道纵向钢板和纵向钢板间的三角横隔板焊接而成。 两侧找平结构每隔2m再设置1 道横隔板。 找平结构纵断面如图2 所示。

图2 找平结构纵断面Fig.2 Vertical section of the leveling structure

3.2 差速顶推技术

北岸互通立交B 匝道平曲线弯道处进行顶推时,内、外侧曲线长度不一致,采用步履式千斤顶差速顶推技术,步履式顶推差速顶推设备系统是一套集液压与自动化控制技术于一体的整体顶升与平移的施工系统,属于典型的分布式系统,由1 台某品牌313C-2DP 型PLC 作为中央控制器,多台某品牌224CN 型PLC 作为分站控制单元。 中央控制器连接计算机,实时控制和驱动3 个方向的液压缸运动。在B 匝道B14 ~B16 顶推时,通过中央控制器精确调整内、外侧6 台千斤顶油缸的进油速度,控制内、外侧顶推油缸的速度比达到100 ∶103,实现B 匝道曲线钢箱梁的内外同步前进。 顶推平面装置及控制单元如图3 所示。

图3 顶推布置及控制单元Fig.3 Launching layout and control unit

顶推工作时,横向2 台顶推设备之间的油压及千斤顶行程按照100 ∶103 设置,如果顶推控制系统屏幕显示千斤顶的压力或行程差异较大,应立即停止顶推,通过控制集控系统主控台的纠偏装置集中调节或通过分控柜手动调节,使其保持差速节。

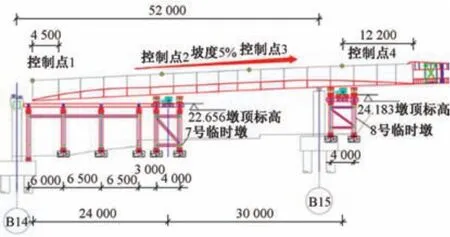

3.3 顶推线形测量控制技术

顶推跨度大,最大悬臂长度达40m,顶推悬臂挠度大,最不利工况悬臂挠度25cm,且顶推过程中标高测量受每次顶推挠度不一致、前后端质量不一致等因素影响,常规测量三维绝对坐标无法实现对顶推钢箱梁的线形控制,顶推过程数值模拟如图4所示。

图4 顶推过程模拟Fig.4 Launching process simulation

项目应用多点相对坐标测量控制技术实现了顶推过程中的钢箱梁姿态精确控制。 多点相对坐标测量控制技术实施方法:在拼装支架上拼装钢箱梁,按照设计坡度和相对偏距拼装,控制点1 ~4 坡度为5%。 顶推完成后,控制点2 ~4 后移至悬臂端支点中心以内,落梁姿态保持控制点1 ~4 坡度为5%,平面相对偏距和设计偏距一致,控制好千斤顶的支点反力落梁,保持落梁姿态。 下一轮拼装继续按照此姿态拼装,以相对标高控制坡度,以绝对偏距控制平面线形,从而实现钢箱梁顶推的精确线形控制。 为了保证钢箱梁轴线高程的施工精度,通过现场实测及时准确地控制和调整施工中发生的偏差。 选用高精度水准仪(偶然误差≤1mm/km),高程控制以II 等水准高程控制测量标准为控制网,箱梁顶推施工以III 等水准高程精度控制网联测。

1)基准点设立 利用现场大地控制网点,使用后方交汇法用全站仪测出墩顶测点的三维坐标。在顶推施工桥梁的相邻墩顶布设线形控制观测点,墩顶布置1 个水平基准点和1 个轴线基准点,监理单位、监控单位和施工单位每月至少进行1 次联测。

2)主梁挠度观测 每一节段悬臂端截面梁顶设立3 个标高观测点,同时也作为坐标观测点。 测点须用红漆标识。 当前钢箱梁拼装端截面同时设立3 个标高观测点,作为当前梁段控制截面梁底标高用,并给出对应测点的高程关系。 测试方法:用水准仪或高精度全站仪测量测点标高。 测量频率:监控单位和施工单位按各节段施工次序,每一施工节段按2 种工况(拼装后和落梁后)对主梁挠度进行平行独立测量。 尽量选择在稳定温度场进行测量。

3)箱梁轴线抽测测点布置 利用观测点的中间测点即可,不必另设观测点。 测量方法:使用全站仪和钢尺等通过测小角法或视准法直接测量其前端偏位。

4)主梁顶面高程的测量(见图5) 在某一施工工况完毕后,对主梁顶面进行直接测量。 在测量过程中,同一截面测量3 个测点,根据横坡取其平均值,得到主梁顶面高程,与设计值进行比较后,可检验施工质量。

图5 顶推测量控制Fig.5 Launching measurement control

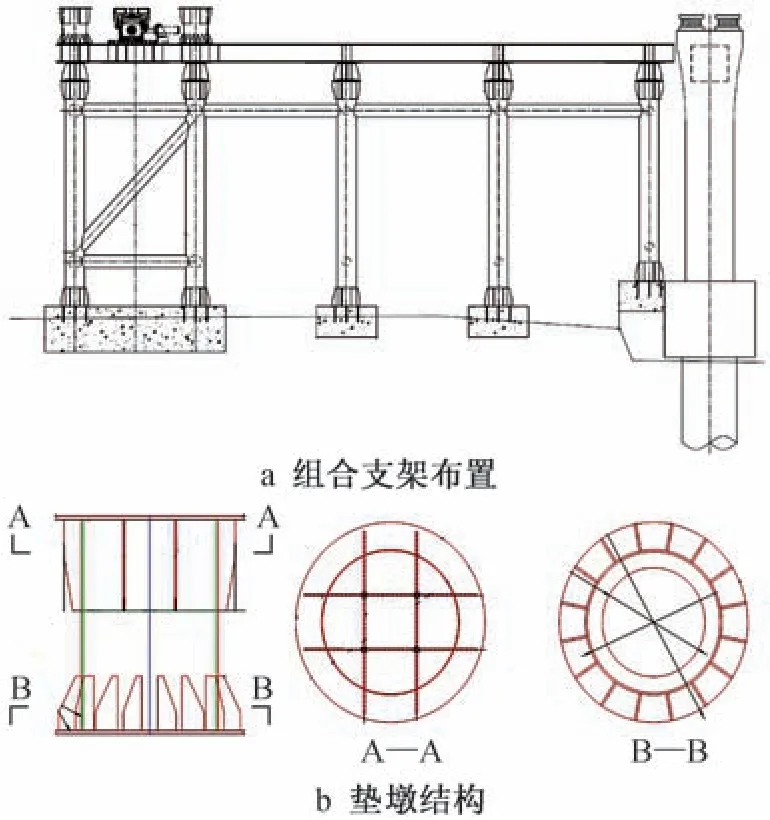

3.4 顶推支架

北岸互通立交B 匝道B14 ~B16 钢箱梁顶推跨度达70m,质量接近1 000t,最不利工况下,单个支点质量接近600t。 考虑到支点反力大,钢箱梁存在平曲线,设计单支架和组合支架2 种方式共同作为顶推支架使用,确保顶推顺利完成,顶推支架共设计3 个,最大墩高<10m。

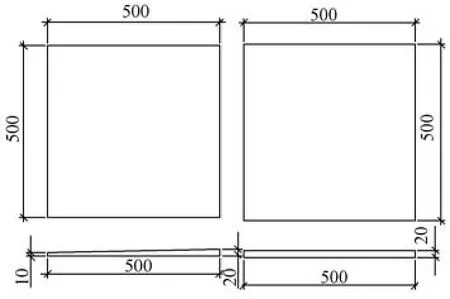

顶推支架设计采用混凝土扩大基础。 每个顶推支架钢管4~6 根,同一顶推支架的钢管采用双拼[25 平联和斜撑连接成整体。 钢管顶部设计带法兰的桩帽,顶推支架设置单层纵桥向主梁或双层纵横向主梁。 下层横桥向主梁采用双拼H588×,上层纵桥向主梁采用四拼H588×,主梁在桩顶、垫墩及千斤顶等受力较大位置设置加筋板,下层主梁通过法兰与钢管顶部桩帽进行刚接。 每个临时墩放置4 个垫墩,以使在顶推装置倒换行程时将钢箱梁竖向荷载传递到钢管上。 顶推支架如图6 所示。组合顶推支架由2 部分组成,前半部分用于安置顶推装置,后半部分用于钢箱梁拼装接长,为钢箱梁顶推专用设计,稳定性、安全性高,顶推拼装相结合,大大延长了支架面积,对施工安全和操作便捷均有极大提升。 垫墩高度为1 200mm,采用ϕ800钢管上下口封板加工而成。 钢管内部设置井字形加筋板,外部设置梯形加筋板。 顶板及底板为直径1 100mm 圆形板,板厚20mm。 单个垫墩在现场加工焊接成整体,由100t 履带式起重机直接吊装至纵向分配梁上。 组合支架及垫墩设计如图7 所示。

图6 顶推支架Fig.6 Launching single bracket

图7 顶推组合支架Fig.7 Launching combination bracket

4 顶推实施

4.1 顶推设备安装

顶推设备安装应按以下原则进行。

1)在临时墩顶推平台上放置步履式顶推机,顶推方向须正确且与顺桥向保持平行。

2)在临时墩中间位置合理摆放泵站,在现场选择合理位置布置控制中心。

3)设备吊装过程中,吊装设备须由专人观察指挥。

4)按照控制中心到分控箱,分控箱到配电箱,泵站到步履式顶推机的顺序依次安装。

5)分控箱到配电箱的强电电缆线,控制中心到分控箱的传输数据线需正确连接。

6)泵站到步履式油管连接正确,泵站到步履式顶推机的信号电缆连接正确。

7)竖向位移传感器连接正确,拉线安装正确。8)安装完毕后,再次检查整套设备的完整性和正确性,紧固螺栓,复紧各器件接头。

每个临时墩需要横向调整的宽度不同,因此外侧的步履式顶推装置安装底面的标高不同,需特别注意每个点的标高,需根据审批后的方案编制作业指导书,在作业指导书中明确各放置点和工作阶段的标高。 相对标高系统设计统一以内侧肋板中线与底板底面交点为基准。

梁段均为2%横坡设计,为保证顶推设备的垂直稳定性及受力面完全契合,顶推梁面和钢箱梁底面增加楔形钢板(见图8),每个垫墩及顶推设备上放置3 块,共需24 块。 顶推设备及垫墩的标高存在制作及测量误差,同时钢箱梁预起拱引起标高差异,需在顶推梁及搁置梁处准备抄垫板,每个位置准备10 块。

图8 楔形钢板Fig.8 Chequered steel plate

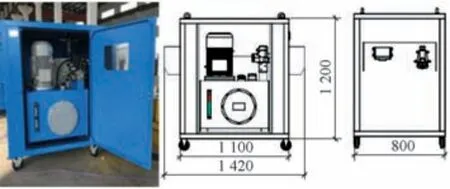

4.2 系统连接

系统连接分为电源连接和通信线与控制线连接(见图9)。

图9 系统连接Fig.9 System connection

控制线的连接较为方便,用信号线将设备接线盒与泵站上的传感器接口连接即可,连接线端部均为7 芯防水航空插头。

4.3 顶推前检查

1)油缸安装正确,导向油缸是否调整到位。

2)液压泵站与油缸间的油管连接必须正确、可靠;油箱液面应达到规定高度;提升前检查溢流阀;利用截止阀闭锁检查泵站功能,出现任何异常现象立即纠正;泵站要有防雨措施。

3)计算机控制系统各路电源,其接线、容量和安全性都应符合规定;控制装置接线、安装正确无误;应保证数据通信线路正确无误;各传感器系统,保证信号正确传输;记录传感器原始读数。

4)检查橡胶板搁置梁及顶推梁面橡胶板安装是否正确,检查不锈钢滑板。

5)主桥结构检查检查。 主桥结构的应力及变形、主梁结构与墩、临时顶推墩、千斤顶的相对位置是否正常。

6)各种应急措施与预案的检查设备备件等是否到位,安全应急措施是否到位。

对各项目进行检查后形成书面记录,并进行总结,各项检查结果均符合要求后方可进入下道工序。

4.4 试顶推

为了观察和考核整个顶推施工系统的工作状态,在正式顶推之前按下列程序进行试顶推。

1)试顶推前调整 传感器的读数与设置,计算机控制程序中的参数设定。

2)试顶推 计算机进入自动操作程序,进入钢箱梁的顶推流程;在试顶推过程中,对各点的位置与负载等参数进行监控,观察系统的同步控制状况;根据同步情况对控制参数进行必要的修改与调整;试顶推距离为1 个行程。 试顶推完成后需对试顶推进行总结,主要包括:总结顶推设备工作是否正常,顶推控制策略是否正确,各种参数设定是否恰当;滑板工作是否正常;对于组织配合状况,总结顶推指挥系统是否顺畅、操作与实施人员工作是否配合熟练;钢箱梁的受力、变形等是否满足设计要求;在试顶推过程中,对于出现的问题及时整改。

4.5 顶推

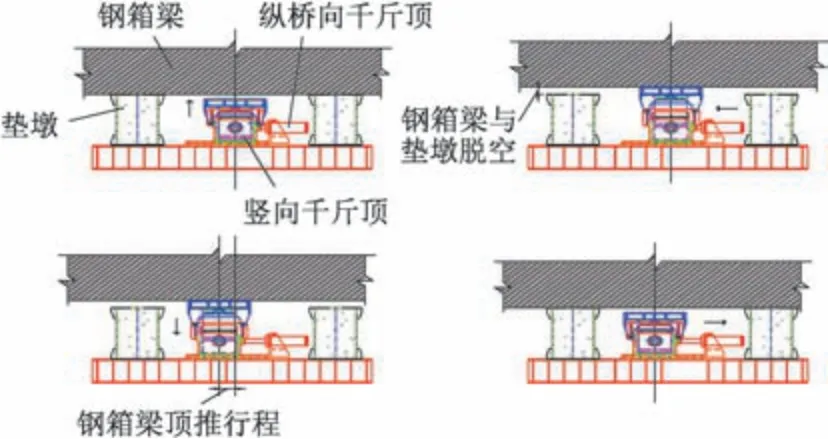

步履式顶推采用多点三向千斤顶连续顶推施工,按“分级调压,集中控制,差值限定”原则进行。工作原理是通过顶推装置顶升、平移、落梁和回程4个步骤不断循环进行桥梁顶推施工。 步履式顶推系统操作步骤如下(见图10)。

图10 顶推操作流程Fig.10 Incremental launching operation process

1)在支墩上布置顶推装置和施工临时垫墩,拼装好的梁体荷载通过垫墩传递到墩台,垫墩位于顶推装置的前后或者两侧位置。

2)顶推装置竖向顶升液压千斤顶同步顶起整段桥梁,脱离垫墩,桥梁由垫墩支撑转移到顶推装置支撑。 平移液压千斤顶同步施力,克服滑移面摩擦阻力,桥梁整体前移1 个活塞长度。

3)竖向顶升液压千斤顶同步缩缸,桥梁整体同步下落到垫墩,桥梁由顶推装置支撑转移到临时垫墩支撑。

4)平移液压千斤顶缩缸,装置上部结构(滑箱)回归原位,循环下一个工位施工。

5 结语

闽侯二桥钢箱梁顶推施工所采用的工艺技术安全可控,依托项目开发的差速顶推技术、找平结构、顶推支架、测量控制技术科学有效地解决了小曲线半径变截面顶推施工难题;较常规拖拉施工质量极大提高、进度更可控、安全保障措施更有效,钢箱梁全部顶推完成,顶推结果全部符合设计及规范要求。