自复位变摩擦阻尼器关键技术研究∗

张雨珩,赖正聪,姚 超,张 彧

(1.昆明理工大学建筑工程学院,云南 昆明 650500; 2.云南省工程抗震技术研究中心,云南 昆明 650500)

0 引言

消能减震技术在实际工程中的应用越来越广泛,得益于其能够有效控制结构损伤,降低结构地震响应。 作为一种新型抗震技术,为了达到提高结构抗震性能及地震安全储备的目的,利用消能减震装置(阻尼器)的耗能特性,将阻尼器设置在结构构件之间或建筑物与结构基础之间,降低地震能量向建筑主体构件的传递。 目前,工程中常用的阻尼器包括速度型(黏滞型阻尼器)、位移型(金属屈服型阻尼器、摩擦阻尼器)及复合型(铅黏弹阻尼器)[1-4]。

摩擦阻尼器1982 年由Pall 等[5]第一次提出后逐渐得到广泛的研究与应用。 吴斌等[6-7]基于Pall的研究,提出了一种改进的Pall 摩擦阻尼器T 形芯板摩擦阻尼器和一种拟黏滞摩擦阻尼器。 但上述阻尼器都存在不足,无法根据不同地震工况调整摩擦力,因此围绕变摩擦阻尼器的研究日益增多。 彭凌云等[8]研发出一种板式变摩擦阻尼器,研究结果表明该阻尼器的滞回曲线具有典型的复阻尼特征,且在地震发生时,变摩擦阻尼器比传统阻尼器可以发挥更优的性能。 李华等[9]研发了一种金属变摩擦阻尼器,该阻尼器通过改变金属摩擦面的接触面积实现变摩擦特性。 Blostotsky 等[10]重点研究了一种具有阶梯摩擦力特性的可变摩擦阻尼器。 动态试验表明,阻尼器的参数与理论计算结果具有良好的相关性。 但上述变摩擦阻尼器均不具备自复位功能,在地震作用后会使结构产生残余位移,如若通过更换阻尼器等方式进行修复,工序繁琐、成本高。 因此学者们开始对新型材料SMA 进行探索与开发,使其应用于变摩擦阻尼器中从而实现自复位功能。 Mauro 等[11]、常召群等[12]、屈俊童等[13]、徐伟等[14]等设计出了不同形式的SMA 摩擦阻尼器。但我国农村居民的经济条件有限,SMA 材料价格昂贵,并不适用于农村民居。

针对农村民居的研究发现,木结构建筑中的梁柱之间通常采用榫卯节点进行连接。 在地震荷载下,榫卯节点由于其半刚性的特点可以吸收部分地震能量,从而保证房屋的安全,但当地震荷载过大时,卯口被挤压变形,榫头可能会拔出,榫卯节点随即失去承担荷载的能力。

基于我国农村民居现状和目前自复位变摩擦阻尼器存在的问题,为了增强木结构抗震能力的同时保持木结构的半刚性特点,研发了一种小吨位自复位变摩擦阻尼器,可安装于木结构榫卯节点连接处。 该阻尼器由摩擦耗能部件、自复位部件、端部连接部件组成。 摩擦材料选用高硬度的丁腈橡胶,自复位部件选用碟形弹簧。 对7 个不同参数的试件进行拟静力试验,检验阻尼器的有效性及可靠性。运用ABAQUS 有限元软件建立阻尼器整体三维模型进行非线性分析,得到各工况下的滞回曲线,并利用试验数据对有限元模拟结果进行验证。

1 阻尼器基本构造及工作原理

1.1 自复位变摩擦阻尼器基本构造

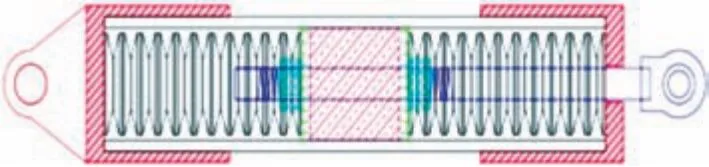

新型自复位变摩擦阻尼器构造设计如图1 所示。 该阻尼器由摩擦耗能部件、自复位部件、端部连接部件构成。 摩擦耗能部件为摩擦材料、垫片、螺杆、螺母,自复位部件为碟形弹簧,端部连接部件包括带螺纹套筒、带螺纹端头。

图1 阻尼器构成部件Fig.1 The damper components

阻尼器的装配如图2 所示。 摩擦材料位于套筒中间,在摩擦材料轴向两端各有一个垫片,作用是将碟形弹簧产生的轴向力传递给摩擦材料。 螺杆穿过摩擦材料和垫片,螺母将螺杆、垫片、摩擦材料固定在一起。 碟形弹簧与垫片贴紧,并且碟形弹簧会填满垫片与带螺纹端头之前的带螺纹套筒的空挡部分。 螺杆会穿过碟形弹簧和带螺纹套筒、带螺纹端头。 其中套筒、端头加压垫片采用Q235 钢材制作,摩擦材料选用高硬度的丁腈橡胶制成。

图2 阻尼器装配Fig.2 Assembly of damper

1.2 自复位变摩擦阻尼器工作原理

自复位变摩擦阻尼器的工作原理主要是外部荷载作用于两侧端部连接件使螺杆发生位移,丁腈橡胶柱受到左右两端的轴向压力,进而消耗地震传递的能量,阻尼器发挥耗能作用。 同时橡胶受压会产生径向变形,对带螺纹套筒产生正压力,当正压力增大时,摩擦力也会增大,阻尼器进入变摩擦耗能阶段。 当外荷载作用消失后,碟形弹簧依靠其自身的弹性通过垫片使摩擦材料恢复到初始位置,阻尼器实现自复位功能,减少地震作用后的残余变形。

2 试验过程

2.1 工况设置

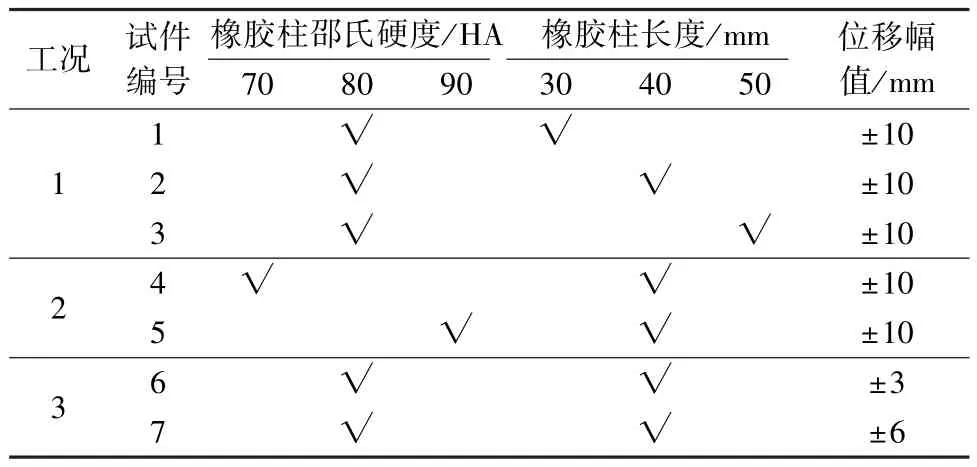

本文设计的自复位变摩擦阻尼器部件的主要尺寸为:套筒总长280mm,内径50mm,外径60mm,两端螺纹部分各占65mm。 螺杆总长为330mm,直径14mm。 垫片厚度5mm,内径14mm,外径49mm。碟形弹簧尺寸45mm × 22.4mm × 1.75mm × 3.05(外径×内径×厚度×自由高度)。 阻尼器实物如图3所示。 为了探究丁腈橡胶柱长度、硬度和加载位移幅值对阻尼器耗能能力的影响,共设计了7 个试件(见表1),分别记为试件1~7。

表1 摩擦阻尼器试件Table 1 Friction damper specimen

图3 阻尼器Fig.3 Damper

阻尼器拟静力试验共有3 个工况:①工况1保持丁腈橡胶柱硬度不变,在一定的加载速率和加载幅值情况下,探究丁腈橡胶柱长度对阻尼器性能的影响;②工况2 保持丁腈橡胶柱长度不变,在一定的加载速率和加载幅值情况下,探究橡胶硬度对阻尼器性能的影响;③工况3 保持丁腈橡胶柱长度和硬度不变,探究加载幅值对阻尼器性能的影响。 工况1 和工况2 的加载位移幅值均保持±10mm,循环3 圈。 工况3 每循环3 圈改变一次位移幅值,加载位移幅值分别为±3mm,±6mm。

2.2 试验加载装置

阻尼器的拟静力试验由MTS 万能试验机完成,如图4 所示。 试验的加载方式采用位移控制,按JGJ/T 101—2015《建筑抗震试验方法规程》进行。 试验加载时,阻尼器通过上、下夹具垂直固定于试验机,其中,上部夹具与阻尼器传力螺杆连接。

图4 阻尼器试验加载装置Fig.4 Damper test loading device

2.3 力学参数定义

为了更精准地分析各个工况下该阻尼器的力学性能,特定义3 个性能参数。

1)单圈循环耗能Wd

在一次拉压循环工况中,阻尼器所形成的滞回曲线包络面积代表阻尼器单位循环的耗能能力[15]。

2)等效割线刚度Keq

式中:Dmax和Dmin分别表示在一次拉压循环中,阻尼器所产生的最大位移和最小位移;Fmax和Fmin分别表示在一次加载循环中,阻尼器所产生的最大输出力和最小输出力[16]。

3)等效阻尼比ξeq

3 试验结果分析

3.1 丁腈橡胶柱长度对阻尼器性能影响

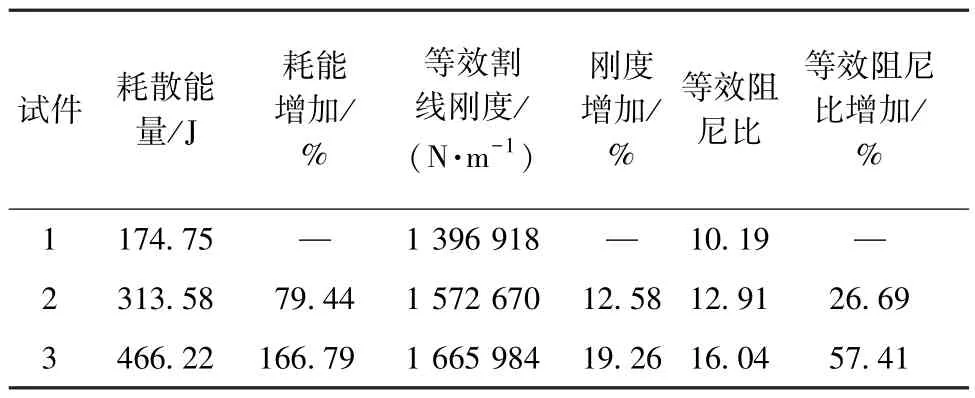

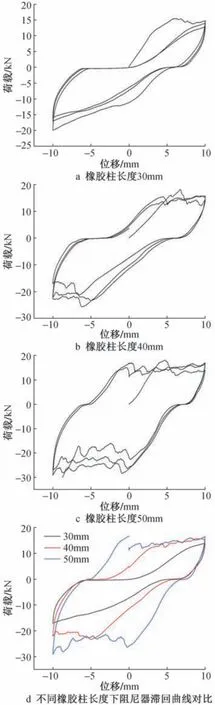

不同橡胶柱长度的阻尼器滞回曲线如图5 所示,力学参数如表2 所示。

表2 不同橡胶柱长度的阻尼器力学参数Table 2 Mechanical parameters of the dampers for different rubber column lengths

图5 不同橡胶柱长度的阻尼器滞回曲线Fig.5 Damper hysteresis curves for different rubber column lengths

由图5 可知,阻尼器所形成滞回曲线的面积随着丁腈橡胶柱长度的增长而逐渐增大,同时曲线的形态趋于饱满。 试验数据在加载完成后出现抖动是因为采用的碟形弹簧之间有微小的错动位移。

由表2 可知,与试件1 相比,试件2,3 的橡胶柱长度分别增加了10mm 和20mm,单圈耗能能力分别增加了79.44%和166.79%,增幅明显;等效割线刚度分别增加了12.58%和19.26%,有较小幅度增加;等效阻尼比分别增加了26.69%和57.41%,说明阻尼器的阻尼能力逐渐增强。

综上所述,阻尼器中丁腈橡胶柱长度逐渐增加,阻尼器耗散能量显著增大,有利于降低结构损伤,提高结构耗能减震能力。

3.2 丁腈橡胶柱硬度对阻尼器性能影响

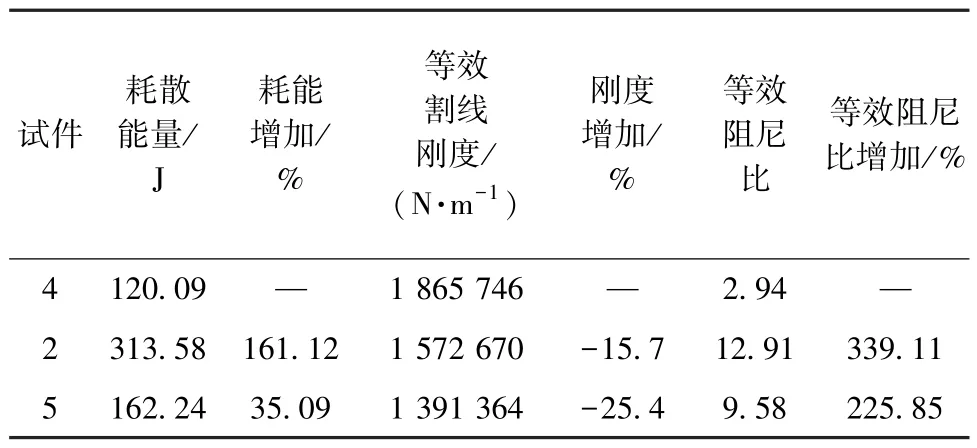

不同橡胶柱硬度的阻尼器滞回曲线如图6 所示,力学参数如表3 所示。

表3 不同橡胶柱硬度的阻尼器力学参数Table 3 Mechanical parameters of the dampers of different rubber column hardness

图6 不同橡胶柱硬度的阻尼器滞回曲线Fig.6 Damper hysteresis curve of different rubber column hardness

由图6 可知,丁腈橡胶柱硬度为80HA 的阻尼器滞回曲线最为饱满,但当丁腈橡胶柱硬度增加到90HA 时,滞回曲线出现较大滑移量,耗能能力减弱,这是由于它作为一种高硬度橡胶,本身的黏弹性很小,受到相同位移带来的轴向压力时膨胀较小,需要更大的位移才能有足够的径向膨胀产生摩擦力。

由表3 可知,试件4、试件2、试件5 的橡胶柱硬度从70HA 增加到90HA,单位拉压循环下吸收的能量先增大后减小,但总体呈增大趋势;等效割线刚度随丁腈橡胶柱硬度的增加而减小,但刚度减小的速度逐渐放缓;等效阻尼比与单圈耗能能力的变化规律相似,且增幅非常明显。

综上所述,在一定范围内,增大丁腈橡胶硬度可以有效增强阻尼器耗能能力,但超过一定范围后,丁腈橡胶柱硬度过大会使径向膨胀困难,阻尼器摩擦耗能效果减弱。

3.3 位移幅值对阻尼器性能影响

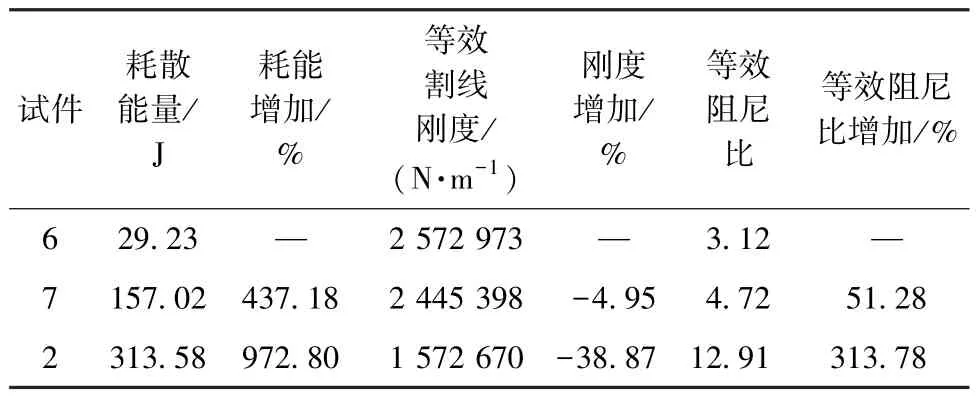

不同位移幅值阻尼器滞回曲线如图7 所示,力学参数如表4 所示。

表4 不同位移幅值时阻尼器力学参数Table 4 Damper mechanical parameters of different displacement amplitude

图7 不同位移幅值阻尼器滞回曲线Fig.7 Damper hysteresis curve of different displacement amplitude

由图7 可知,在不同的位移幅值下,该阻尼器提供了不同的摩擦力,实现了变摩擦功能,且阻尼器的滞回曲线随着位移幅值的增大逐渐趋向饱满,体现出良好的抗震性能。

由表4 可知,当阻尼器加载位移幅值由3mm 增加至10mm 时,阻尼器单圈耗能能力最大增幅为972.8%,等效阻尼比最大增幅为313.78%,从数据上可以直观看出该阻尼器做到了“小震小位移少耗能,大震大位移多耗能”,等效割线刚度有所降低,有利于保护结构主体。

4 数值模拟分析

4.1 阻尼器有限元建模

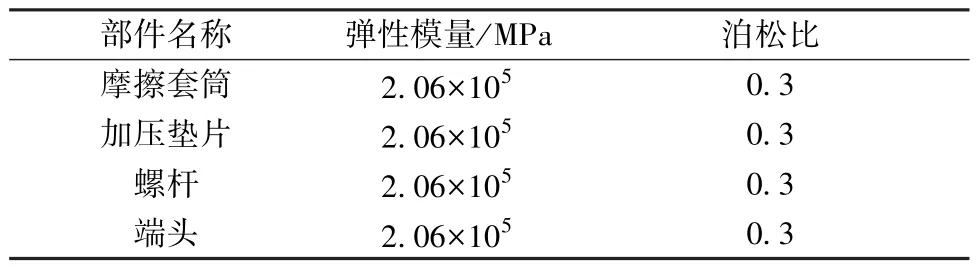

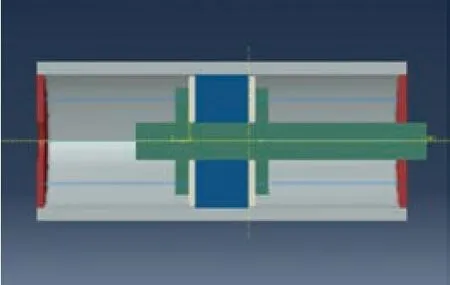

在ABAQUS 软件中原比例建立自复位摩擦阻尼器试验模型,有限元模型装配如图8 所示。 部件材料定义与试验所采用的材料相对应。 使用Mooney-Rivlin 模型定义自复位变摩擦阻尼器中摩擦材料本构关系,具体参数根据橡胶单轴拉伸试验数据拟合得出。 碟形弹簧使用线单元弹簧模拟,橡胶柱根据橡胶试验数据拟合。 其余构件的材料基本参数如表5 所示。

表5 有限元模型各构件基本参数Table 5 Basic parameters of each component of the finite element model

图8 阻尼器模型装配剖面Fig.8 Damper model assembly profile

为简化分析、降低模型的收敛难度,碟形弹簧在ABAQUS 软件中不采用实体单元模拟,而是使用轴向连接类型进行定义,具体步骤是将加压垫片构件4 等分后在相应位置环向布置4 个大小相等的轴向连接,并将碟形弹簧的刚度平均分配到4 个轴向连接上,单片碟形弹簧计算刚度取3 442N/mm。

模型网格划分(除橡胶)均采用三维八节点六面体线性减缩积分单元(C3D8R),橡胶选用八节点六面体减缩杂交单元(C3D8RH)模拟,网格划分如图9 所示。

图9 网格划分Fig.9 Mesh partition

在摩擦阻尼器的模型中,接触方式为面对面的接触方式,选择刚度较大部件的接触面为主面,刚度较小部件的接触面为从面。 橡胶摩擦材料的侧面与钢管套筒的接触关系中,套筒的内表面作为主面。 橡胶摩擦材料的上下表面与加压垫片的接触关系中垫片为主面,橡胶作为从面。

在模型中,摩擦橡胶块与外摩擦钢管之间设置为库仑摩擦接触,有限元模型中的摩擦系数取实测值0.85,摩擦橡胶块与加压垫片之间采用硬接触。

在模型中将套筒2 段用带孔圆片进行封闭,圆片与套筒用Tie 绑定。 边界条件设置套筒一端完全固定,螺杆采用位移控制法设置一个轴向的反复运动。

4.2 试验结果与模拟值对比分析

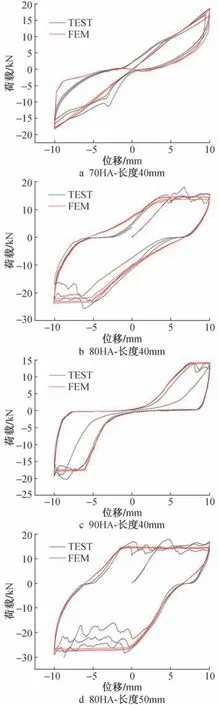

试验结果与模拟值的对比如图10 所示,装配丁腈橡胶硬度为70HA、长度为40mm 的摩擦阻尼器试验及模拟的正向最大承载力相差1.7%,负向最大承载力相差2.8%,滞回环面积相差14.9%。 装配丁腈橡胶硬度为80HA、长度为40mm 的摩擦阻尼器试验及模拟的正向最大承载力相差8.7%,负向最大承载力相差0.4%,滞回环面积相差8.1%。 装配丁腈橡胶硬度为90HA、长度为40mm 的摩擦阻尼器试验及模拟的正向最大承载力相差1.5%,负向最大承载力相差6.9%,滞回环面积相差2.3%。 装配丁腈橡胶硬度为80HA、长度为50mm 的摩擦阻尼器试验及模拟的正向最大承载力相差12.3%,负向最大承载力相差5.9%,滞回环面积相差7.6%。

图10 阻尼器模型与试验滞回曲线对比Fig.10 Comparison of the damper model with the test hysteresis curve

由此可知,模拟的滞回曲线与试验数据误差在15%以内,且模拟得出的数值均比试验得出的数值大,分析原因在于模拟过程中橡胶没有磨损,而试验中橡胶膨胀摩擦过后会有一定的磨损。

5 结语

本文利用橡胶的耗能特性和碟形弹簧的复位功能,研发了一种针对木结构的小吨位自复位变摩擦阻尼器,通过对其滞回性能的试验研究和有限元模拟,得到以下结论。

1)当圆柱状橡胶摩擦材料硬度一定时,随着橡胶摩擦材料长度的增加,其摩擦接触面上的面积增加,且单位长度变形增加,阻尼器的耗能性能得到提升。

2)在一定范围内,阻尼器的抗震性能随橡胶硬度的增大而提高。 装配橡胶摩擦材料为邵氏硬度80HA 的阻尼器既能产生较大的摩擦耗能又能产生一定的黏弹变形耗能。 但当其值超过某一橡胶硬度后,阻尼器的抗震性能会出现降级现象。

3)当圆柱状橡胶摩擦材料长度和硬度一定时,该阻尼器的耗能能力与加载位移幅值呈正相关特性。

4)模拟的滞回曲线与试验数据吻合较好,误差均在15%以内。 以后的研究中可增加螺杆的强度等级或者选用更大直径的螺杆。