工作场所中总粉尘测量不确定度的评定

周健鹏

(西安航天总医院,陕西 西安 710100)

测量不确定度是指测量结果不能被确定的部分,用以表示被测量值的结果范围。由于在日常工作中,进行检测操作时,不可避免地会产生一定的系统误差,误差来源于检测工具本身的不确定度、操作过程的不确定度、标准参照的不确定度,而这些不确定度共同构成了检测过程中的不确定。合理评定检测不确定度是检测人员必须具备的能力。本文以工作场所中总粉尘质量浓度检测为例,探讨检测过程中的各个不确定度因素。此研究有助于对总粉尘采集和检测过程中关键环节进行质量控制,更有效地保证检测质量。扩展到职业卫生其他有害因素检测中,各个环节的质量控制可以根据不确定度来评定,有助于挑选出影响检测质量的主要因子,为继续改进检测质量打下坚实的基础。在本次研究中,依据JJF 1059.1—2012《测量不确定度评定与表示》[1],结合实际工作,测定某加工厂空气中总粉尘含量,对其测量不确定度进行了分析评定。本研究参考粉尘测定原始记录,筛选了同一操作位的3 个粉尘质量浓度值。

1 材料与方法

1.1 仪器设备

采样仪器为FDC-20 型粉尘采样器,称重仪器为梅特勒FE-20 型电子天平,2 种仪器均检定合格,仪器运行良好。

1.2 检测方法与结果

检测方法采用国家标准方法GBZ/T 192.1-2007《工作场所空气中粉尘测定第1 部分:总粉尘浓度》[2],使用电子天平(十万分之一)感量为0.000 01 g,现场检测时采样器流量为20 L/min,采样时间为15 min。测定某加工厂空气中总粉尘质量浓度为5.4 mg/m3。

根据采用国家标准方法,粉尘质量浓度的计算公式如下:

式中:C为空气中总粉尘的质量浓度的数值,单位mg/m3;m2为采样后的滤膜质量的数值,单位mg;m1为采样前的滤膜质量的数值,单位mg;v为采样流量的数值,单位L/min;t为采样时间的数值,单位min。

2 不确定度来源识别

2.1 A 类不确定度

在同一个工作日内,挑选现场环境处于稳定状态下的若干个时间段。A 类不确定度主要是由重复检测引起的。本文对某地点粉尘质量浓度进行了3 次采集,计算现场采样的不确定度。

2.2 B 类不确定度

在粉尘现场检测及对测尘滤膜采集总粉尘前后的实验室称重过程中,主要包括粉尘采样体积的不确定度,测尘滤膜采样前后称量质量的不确定度。排除以下3 种不确定度:①人为操作不规范因素(偶然误差);②因仪器(粉尘采样器、电子天平)性能影响产生的不确定度;③标准方法的不确定度。具体如图1 所示。

图1 不确定度合成鱼骨图

3 不确定度的评定

3.1 A 类不确定度的评定

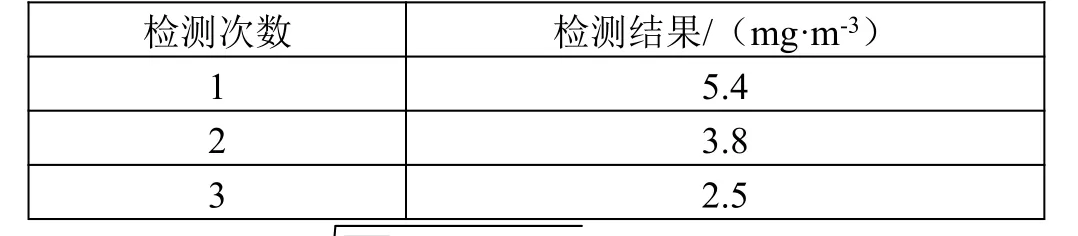

在一个工作日内、不同时间对某地点粉尘质量浓度进行3 次检测,检测时间差尽可能拉大,现场情况尽可能不同,计算3 次检测现场采样的不确定度。重复检测结果如表1 所示。

表1 重复检测结果

式中:s为采样检测结果的标准偏差,按矩形分布原则;ua为现场采样的绝对不确定度。

3 次重复检测结果取最高值,故本次检测结果取值为5.4 mg/m³。

式中:为现场采样的相对不确定度。

3.2 B 类不确定度的评定

3.2.1 粉尘采样体积的不确定度

根据仪器检定证书, 所用仪器量程为3 ~30 L/min,采样时间误差5 min 为0.40 min,采样流量误差为2.17%FS(满量程情况下的误差),流量稳定性为1.00%FS。按矩形分布原则如下。

流量的相对不确定度:

流量的绝对不确定度:

时间的绝对不确定度(因为采样时间误差5 min为0.40 min,故采样时间误差15 min 为1.20 min):

时间的相对不确定度:

体积的相对不确定度:

3.2.2 测尘滤膜前后称量质量的不确定度

3.2.2.1 电子天平的不确定度

电子天平准确度的不确定度来源主要有天平示值误差、重复性误差。根据仪器检定证书十万分之一电子天平的示值误差为0.03 mg,重复性为0.05 mg。

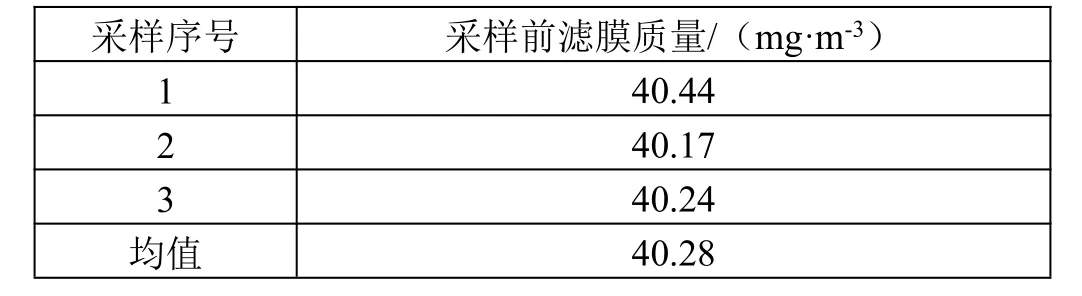

3.2.2.2 测尘滤膜称量前质量的不确定度

采样前滤膜质量如表2 所示。

表2 采样前滤膜质量

式中:s1为采样前滤膜质量的标准偏差,按矩形分布原则;为采样前滤膜质量的绝对不确定度。

3.2.2.3 测尘滤膜称量后质量的不确定度

采样后滤膜质量如表3 所示。

表3 采样后滤膜质量

式中:s2为采样后滤膜质量的标准偏差,按矩形分布原则;为采样后滤膜质量的绝对不确定度;u1为测尘滤膜采样前称量质量的相对不确定度;u2为测尘滤膜采样后称量质量的相对不确定度。

4 不确定度合成及扩展

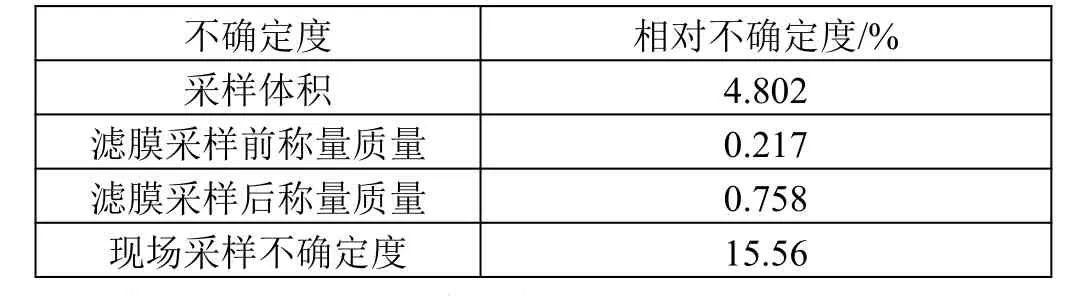

4.1 不确定度合成

粉尘检测不确定来源包括测尘滤膜采样前称量质量的不确定度、测尘滤膜采样后称量质量的不确定度、采样体积及现场采样不确定度(A 类不确定度)。不确定度合成如表4 所示。

表4 不确定度合成

标准合成不确定度计算如下所示:

4.2 不确定度扩展

取包含因子k=2,则扩展不确定度ux=ub×2=0.9 mg/m3×2=1.8 mg/m3,因此测定某加工厂空气中总粉尘质量分数为(5.4±1.8)mg/m3。

5 讨论

环境检测标准已大规模应用不确定度表达检测结果,但在职业卫生标准中还未推行不确定度表达检测结果。不确定度检测结果为范围值。统计意义为检测的真实值有95%的可信度落在结果范围内,具有很强的科学性,能显示有害物质质量浓度的波动范围,具有动态性。不确定度结果可以推广至其他职业卫生检测项目。运用该不确定度评定方法对测定过程中关键环节的识别将有助于检测人员重点关注关键环节的质量控制,更为有效地提高检测工作的质量。

从不确定度合成的分析中可看出,现场采样的不确定度影响最大[3],在实际工作中需严格判断现场工作情况,在1 个工作日内挑选3 个或3 个以上能代表现场工作情况的时间段,每次采样时间为15 min,分别收集粉尘称量。这样就能最大化地使不确定度表达式的真实值有95%的可信度落在结果范围内。使企业和监管部门更加有效真实地掌握工作场所各个工位的粉尘质量浓度,因地制宜地提出相应的防护措施,使职业卫生中粉尘质量浓度的控制和监管更加数据化、科学化。

可根据不确定度的表达结果建立职业病危害因素的常态化监管机制。例如,在生产工艺落成稳定以后,对工艺过程的职业病危害因素进行整体的验收评价,采取连续3 个工作日,在工作日工作饱满时间每天检测3 次危害因素,分析各个环节不确定度,综合评定合成不确定度,以不确定度范围上限设置相应的防护措施,这样能更加科学地评定工作场所有害物质的质量浓度,由此针对性地设置防护设施,配发个人防护用品,从而有效避免职业病危害因素对工人的损害。