矿井提升机电机械制动系统的设计

□ 李程浩

霍州煤电集团吕梁山煤电有限公司方山县店坪煤矿 山西吕梁 033100

1 设计背景

随着采煤行业的发展,煤矿的安全生产决定了采煤作业的质量和效率。目前,90%以上的煤炭资源仅能采取井下开采方法,平均开采深度达到600 m,开采作业条件较为复杂。

矿井提升机是关系到井下采煤安全的关键设备之一,其制动系统制动性能的优劣将直接影响整个矿井的正常生产。目前,矿井提升机制动系统主要通过液压系统控制盘式制动器制动。由于液压系统存在漏油、管路复杂、液压油变质的问题,往往不能满足井下作业的有效制动要求。

针对上述问题,笔者以JKML-4×5多绳摩擦式矿井提升机为研究对象,设计一套电机械制动系统,提升制动性能,降低后期维护成本。

2 结构设计

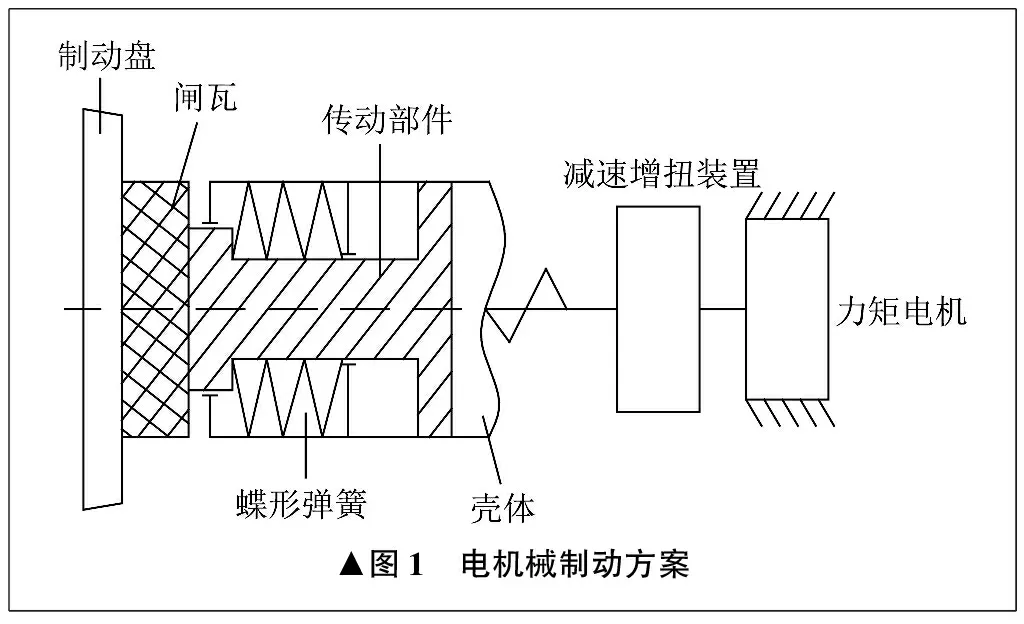

结合矿井提升机运行及制动特点,采用盘式制动器作为制动执行机构。结合电机械传动动力学原理,设计电机械制动方案,如图1所示。

从图1中可以看出,在制动系统中,力矩电机通过减速增扭装置连接传动部件。在非工作状态时,电机输出力矩,控制蝶形弹簧,闸瓦后移。在工作状态时,电机断电,蝶形弹簧推动闸瓦及制动盘,实现矿井提升机构制动。针对电机械制动方案,结合JKML-4×5矿井提升机制动性能要求,确定内部元件选型。

对于动力输出部分,井下工作环境恶劣,矿井提升机制动过程中需要满足制动周期短、制动力矩大等要求。同时,为保证矿井提升能力,制动系统的整体质量不宜过大。结合上述要求,选用直流无刷力矩电机作为动力输出部分。

对于传动连接部分,目前提升机制动器的减速增扭系统通常选用行星齿轮减速器或蜗轮蜗杆减速器。蜗轮蜗杆减速器传动比大,结构紧凑,但是传动效率较低,结构精度要求高。行星齿轮减速器传动效率较高,制动间隙消除时间短,结构较稳定。结合矿井环境,充分考虑制动系统的安全可靠性,确定选用行星齿轮减速器作为传动连接部分,以控制矿井提升机工作状态时振动和冲击对制动系统产生的影响。

对于制动执行部分,主要工作是将电机转动力矩转换为直线移动。国家安全生产监督管理总局发布的《煤矿安全规程》对矿井制动间隙有严格要求,制动间隙不得大于1 mm。因此,选用控制精度较高的螺旋传动系统作为制动执行元件。

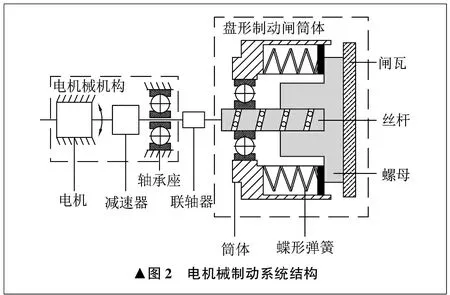

综合上述机构元件的选择,电机械制动系统结构如图2所示。

从图2中可以看出,电机械制动系统采用双侧制动的形式,通过两个电机械结构同时夹紧一个制动轮。这样的结构较为特殊,为验证制动特性,需要模拟电机械制动系统的正压力对制动时间的影响。

3 模拟仿真分析

制动响应时间是反映制动系统制动性能的主要依据,为验证电机械制动系统的制动特性,结合提升机制动原理,利用ADAMS软件,对电机械制动系统进行模拟仿真分析。

进行原理分析,并且建立约束。影响制动响应时间的主要因素包括制动正压力、制动间隙、制动方式等。JKML-4×5 矿井提升机的制动原理是电机带动丝杠驱动闸瓦产生制动正压力。根据结构运行情况,充分考虑制动影响因素,对电机械制动系统增加对应约束。

电机、轴承座、制动器壳体设置固定地面。螺母、滑块、轴瓦座之间没有相对制动间隙,将其设置为整体结构。将蝶形弹簧改为弹性阻尼器,并增加弹簧力约束。滑块与丝杠之间、轴瓦与滑块之间增加旋转副及固定副。制动盘与固定地面之间增加扭矩及旋转副。

进行制动力函数建模。矿井提升机的制动方式是通过制动盘与轴瓦接触产生制动力。针对电机械制动系统的制动力,可以使用冲击函数法建模,具体表达式如下:

IMPACT=

STEP(x,x1,-d,cmax,x1,0)=

式中:x为闸瓦与制动盘的距离;x0为阻尼完全作用下闸瓦与制动盘的距离;x1为闸瓦与制动盘接触时的相对距离;k为刚度因数,取0.35;c为刚度指数;cmax为阻尼因数,取0.4;d为摩擦产生阻力作用下的距离。

利用ADAMS软件模拟制动过程,结合矿井提升机运行要求,设定电机械制动系统的制动正压力为30 kN,制动盘摩擦因数为0.3,制动盘初始速度为20.5 m/s。矿井提升机运行过程中是否安全可靠,制动系统响应时间是关键指标。通常情况下,制动响应时间主要包括摩擦制动时间和制动间隙消除时间两个部分。在制动力不变的情况下,摩擦制动时间通常不会产生较大的变化,制动系统性能主要由制动间隙消除时间决定。刚柔耦合制动夹紧力响应如图3所示。

从图3中可以看出,在未给予制动信号前,电机控制左右制动器不工作。在0.5 s时输入制动信号,制动电机停转,左右制动器响应,响应偏差为0.08 s,并分别在0.61 s、0.63 s达到30 kN制动力。制动消除时间为0.11~0.13 s,满足《煤矿安全规程》中矿井提升机制动器制动间隙消除时间在0.3 s以内的技术要求。

最终左侧制动压力稳定在29.46 kN,右侧制动压力稳定在29.52 kN,整体偏差值不大于2%,满足制动力均匀制动的要求。

4 现场试验

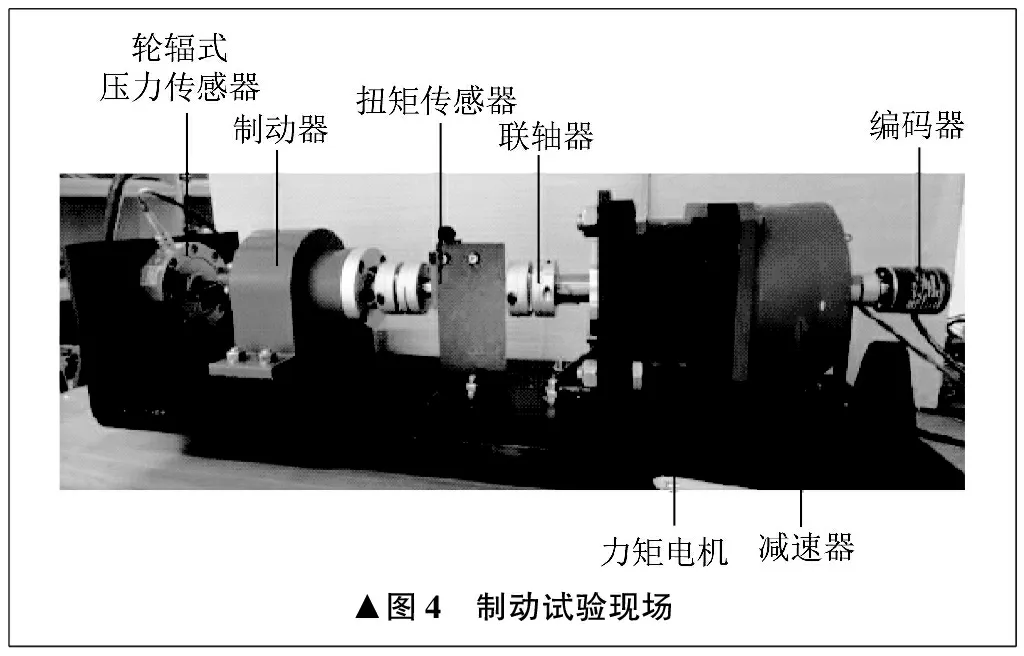

为验证电机械制动系统处于不同工况下的制动性能,在ADAMS软件模拟仿真分析的基础上,在实验室搭建1∶1电机械制动系统,用于验证模拟仿真分析的正确性,检测不同制动力矩下的制动性能。制动试验现场如图4所示。

制动试验通过三个方面对制动效果进行检测。动力部分检测力矩电机及减速器,通过编码器检测器输入转速。传动部分检测联轴器,通过扭矩传感器检测扭矩输出。制动部分检测制动器,通过压力传感器检测制动力。

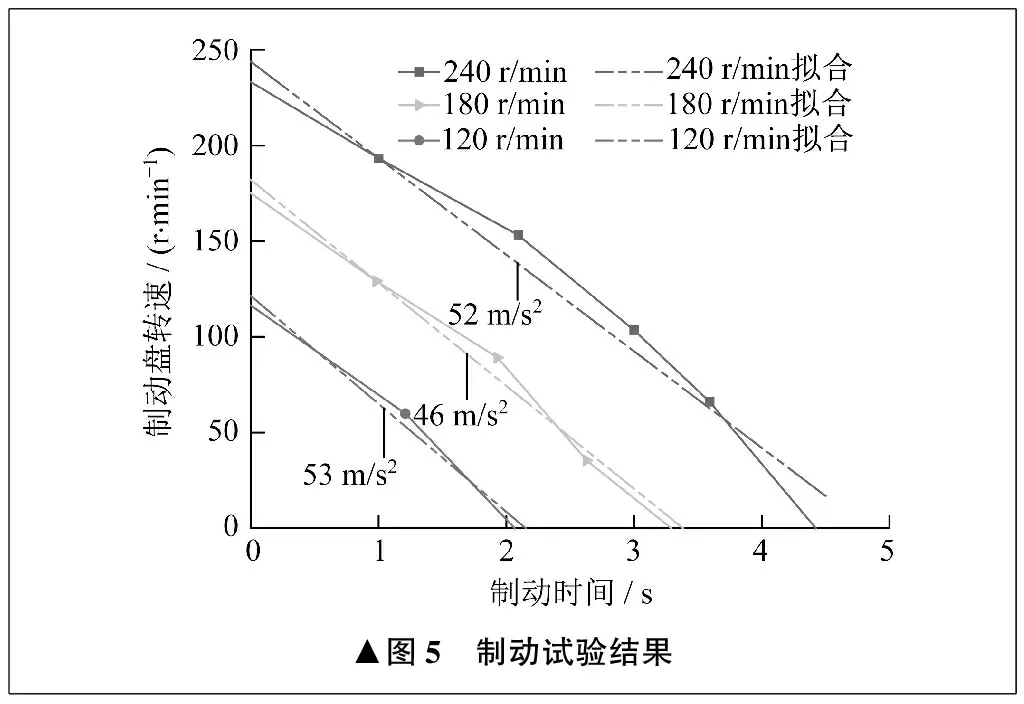

为验证电机械制动系统的稳定性,分析在不同矿井提升机运行速度时的制动性能,在制动力相同为3 kN的情况下,设计三组制动盘初始转速,分别为120 r/min、180 r/min、240 r/min,检测制动时间,试验结果如图5所示。

从图5中可以看出,在制动正压力不变的情况下,随着转速的提高,制动时间按比例延长。初始转速为120 r/min时,制动加速度为53 m/s2。初始转速为180 r/min时,制动加速度变为46 m/s2。初始转速为240 r/min时,制动加速度变为52 m/s2。制动加速度偏差比不大于6%,制动性能稳定。

5 结束语

为解决传统液压盘式制动器在矿井提升机中结构复杂、维护成本高等问题,以JKML-4×5矿井提升机为研究对象,设计了电机械制动系统。

针对井下恶劣环境,电机械制动系统设计采用电机—减速器—丝杠—蝶形弹簧—制动盘的结构,结构简单,运行稳定,能有效承受矿井提升机工作状态时的振动和冲击。

为了验证电机械制动系统的效果,建立电机械制动动力学模型,利用ADAMS 软件模拟仿真。仿真结果显示,电机械制动系统制动间隙消除时间不超过0.1 s,能够有效改善矿井提升机的制动性能,保证工作安全性。

通过搭建制动试验台,分析在不同矿井提升机运行速度时的实际制动性能。结果显示,在制动力相同的情况下,随着转速的提高,制动时间按比例延长,制动性能稳定可靠。