搅拌环节对黏结指数测定结果的影响

杜 婷

(1.山西省检验检测中心,山西 太原 030012;2.山西省标准计量技术研究院,山西 太原 030012)

0 引言

在我国的煤炭分类中,根据GB/T 5751—2009 将烟煤的黏结指数作为划分和判定煤种的一项重要指标,黏结指数测定作为煤质分析的重要试验,可以在一定程度上判断煤的结焦性和黏结性,是配煤炼焦的重要指导环节[1]。

黏结指数的准确性受试验操作和试验条件的影响很大,其测定结果也随着多种因素变化而变化,比如试样粒度、试样转鼓、加热时间、称样质量以及无烟煤配比等,关于黏结指数测定的影响因素的论文本人之前已经写过一篇,经过十几年的实际操作论证后,此次对搅拌环节在黏结指数测定中的重要影响作以下阐述,从而达到提高黏结指数测定的准确度和精确度。此外,也对市场投入运行的自动搅拌机进行数据分析,验证人工搅拌和仪器搅拌的区别和意义。

1 黏结指数测定的方法和意义

依据GB/T 5447—2014《烟煤黏结指数的测定》黏结指数是将一定质量的试样煤样与专用无烟煤(以宁夏汝萁沟生产的专用无烟煤为标准煤样)进行搅拌,快速加热成焦的过程,并对其所得焦块进行强力转鼓试验,来考察其焦块的耐磨和抗破坏程度[2-3]。最后通过标准公式计算出来数据,直观地提供出烟煤实际耐磨强度的试验成果。

2 试验过程准备前工作

2.1 煤样的制备

由于我国制样设备没有统一和标准化,不同实验室制备的黏结指数试验煤样的粒度组成有一定的差别,故按标准要求将收到的煤样平摊进行空气干燥,将制备要求逐级破碎到0.2 mm 以下,其中要求0.1~0.2 mm 的煤样比例应符合20~35 g,黏结指数的测定是煤颗粒之间的组分和无烟煤惰性组组分之间的结合试验[4]。所以,试样的粒度是试验准备的重要环节。

2.2 制备后的试验期限

在现有的黏结指数测定国标中要求在5 d 内完成样品的制作和试样过程,但经过近几年的试验工作,发现现有市场的需要测试黏结指数的煤种极易受到氧化作用,有时连续几天所测得黏结指数数值差值达了10%以上,所以为了防止煤样过度氧化,必须在煤样制备后达到空气干燥的状态下尽快完成实验。我所参加的黏结指数能力验证也要求所有的参加实验室在同一天开启实验样品,并在开启样品后两天内完成检测。可见,防止过度氧化是测定黏结指数环节中的重要性。

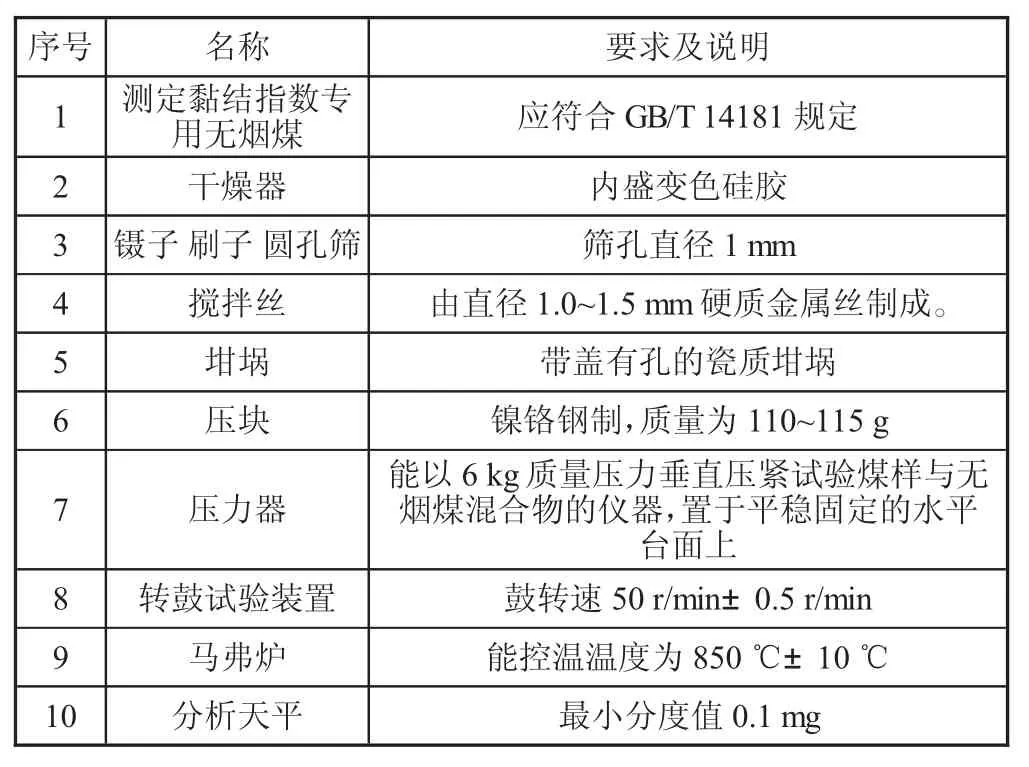

2.3 实验仪器(见表1)

表1 黏结指数测定的试验仪器

2.4 无烟煤和标样准备工作

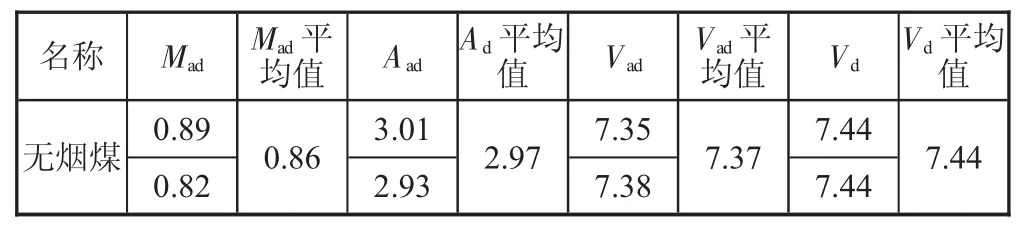

根据GB/T 14181—2010 对黏结指数专用无烟煤的水分、灰分、挥发份技术要求(见表2)规定如下:

表2 此次试验准备的无烟煤的技术要求

1)水分小于2.50%;

2)灰分小于4.00%;

3)挥发分小于8.00%;

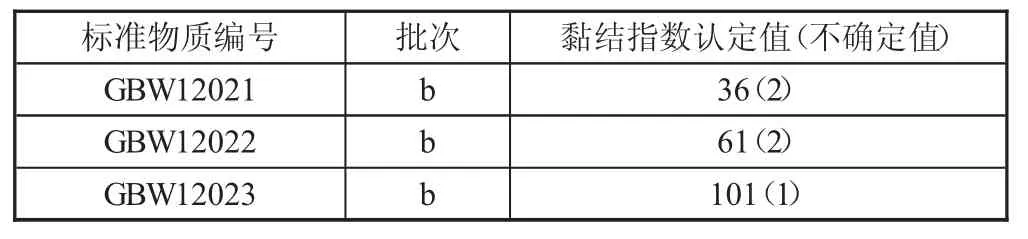

本次实验采用了三种黏结指数的标准物质,对测定中统一量值具有指导意义(见表3)。

表3 黏结指数标准物质目标值

2.5 称样质量的要求

按照GB/T5447—2014 规定,先称取5.00 g 无烟煤,再称取1.00 g 实验煤样放入坩埚内,缓慢加入煤样(并保证不带出称好后的无烟煤),本实验使用的天平是0.1 mg,称取无烟煤的质量为4.999 8~5.000 2 g煤样质量为0.999 8~1.000 2 g,进一步提高称样质量的准确度,规避在称样环节中造成的误差。

2.6 马弗炉焦化

按照试验要求,在我们放入试样后的6 min 内,马弗炉的温度应该回温到850 ℃,保证结焦时间充足从而保证黏结指数的结果正常,此次使用的是sundy智能马弗炉,其在受控范围内,控温效果准确,可以及时回升炉温。

3 验证人工搅拌环节的实验过程

在确保在统一了其他试验过程的变量之后,单就搅拌环节进行论证,根据GB/T 5447—2014 烟煤黏结指数的测定中对搅拌环节的描述是:搅拌的方法是将左手持坩埚向右倾斜45°,手指按逆时针转动坩埚,右手持搅拌丝向右倾斜45°并作顺时针搅拌,搅拌时间约1 min45 s 后,将坩埚和搅拌丝转至90°垂直位置并继续搅拌至2 min,搅拌时应掌握好力度和角度,防止煤样外溅。

本次研究将会从以下几点方向研究搅拌环节对黏结指数测定的影响:

1)坩埚与搅拌丝旋转角度的差异性。标准中规定的坩埚倾斜角度为45°,搅拌丝随之的倾斜角度也为同方向45°,如果没有达到倾斜角度的情况下,则会出现坩埚底部的煤样搅拌不到,倾斜坩埚的同时也把整个称量的混合煤样横切面拉长,这样有助于底层的煤样搅拌均匀,同时还要保证搅拌丝一定要触碰到坩埚的底部,搅拌丝轻轻地触底并保证沿着坩埚壁作顺时针旋转。

2)搅拌丝转速达不到要求的差异性。GB/T5447—2014 中要求的搅拌丝的旋转速度是达到150 r/min,在对检验人员上岗前应对此项搅拌速度的技能加以考核,搅拌速度的要求是对烟煤煤样和无烟煤煤样充分混合的要求,如果搅拌速度达不到,会造成烟煤煤样和无烟煤活惰性组合粘合不充分,造成试样混合不均匀,试验结果偏低。往往在手工搅拌多个试样时,同一个操作人员的前几个试样的搅拌速度基本都可以达到150 转/分,但越往后搅拌随之体力的减少,势必会使转速下降。

3)搅拌时间对结果的差异性;在GB/T 5447—2014 中规定的搅拌时间总长约为2 min。人工搅拌环节需要使用秒表来卡算时间,从按下秒表和开始搅拌中间可能存在时间空挡,所以要按搅拌开始的时间来计算时长,而不是按下秒表开始计时来当做搅拌开始的时间。

4)搅拌丝没有清理干净的差异性;搅拌结束后,要将搅拌丝上黏着的试样轻磕入坩埚内,或使用干净毛刷轻扫入坩埚内,保证试样质量在称量后和灼烧前的质量损失趋近于零。

5)搅拌过程中煤样外溅的差异性;手工搅拌中一旦出现煤样外溅的现象,则应重新称量,黏结指数为重量计量法,必须保证称量后的煤样在灼烧前尽可能没有质量损失。

6)搅拌丝和坩埚旋转方向的差异性;标准规定中的要求是:搅拌丝作顺时针旋转,转速为150 r/min,坩埚作逆时针旋转,转速为15 r/min。可以看出,两者的旋转方向为反方向旋转,是为了旋转的扭矩最大化,搅拌力度最大化,是煤样颗粒和无烟煤颗粒良好的结合。

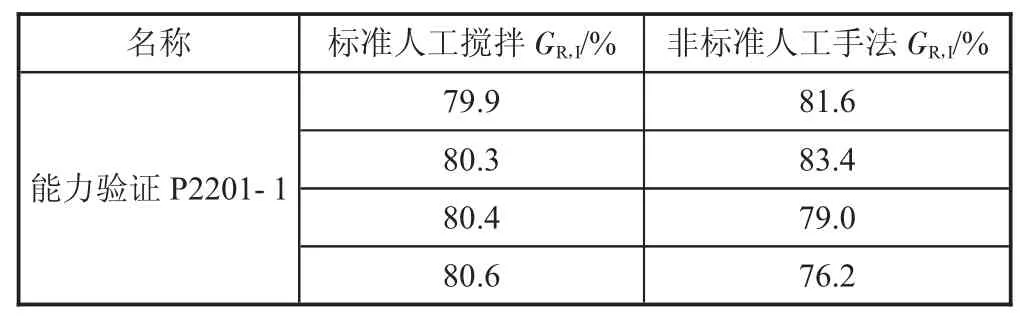

鉴于现有市场流通的煤样大多非单一煤种,多数需要测定黏结指数的煤样为配煤以后的,这些煤样从破碎到试验中间滞留周期不确定,保存度环境也不理想,很大程度会被氧化,所以使用标准搅拌手法和非标准搅拌手法测量一组标样和一组能力验证煤样重复实验后的数据见表4。

表4 能力验证实验结果受搅拌环节影响表

从表4 可以看出标准人工搅拌的数据分布均匀,非标准人工搅拌虽然平均值也靠近能力验证的中位值,但四次检测的数据离散性大,极易产生误差。搅拌未按标准实施,肯定会造成数据结果的不准确。

在煤的黏结指数测定过程中,最受人为因素影响的就是搅拌环节,其测定过程是一份严谨的工作,任何一点儿不符合标准的操作都会影响到最后的测量结果。

4 人工搅拌与搅拌机的对比实验

4.1 黏结指数自动搅拌仪原理

本次实验使用的是WS-ZJ-1 黏结指数自动搅拌机,其采用微电脑控制搅拌转速和倾角方向,以及计算时长。将称量后的试样坩埚放入机埚内,并手动放下搅拌丝,保证搅拌丝的圆环和坩埚底部的圆弧保持良好的接触,既要保证接触到位,又不能过度接触以防止磨损坩埚。按下启动后,仪器开始自动向右倾斜45°,开始自动计时,搅拌丝顺时针旋转的转速为150 r/s,两个坩埚逆时针旋转的转速为15 r/min,45°旋转时间为1 r/s,随后转到垂直方向,继续搅拌至2 min。搅拌结束后,人工手动取出搅拌丝,并取出坩埚。自此,整个仪器搅拌结束。

4.2 对比数据(见表5、表6)

表5 标样使用人工搅拌和仪器搅拌的对比数据

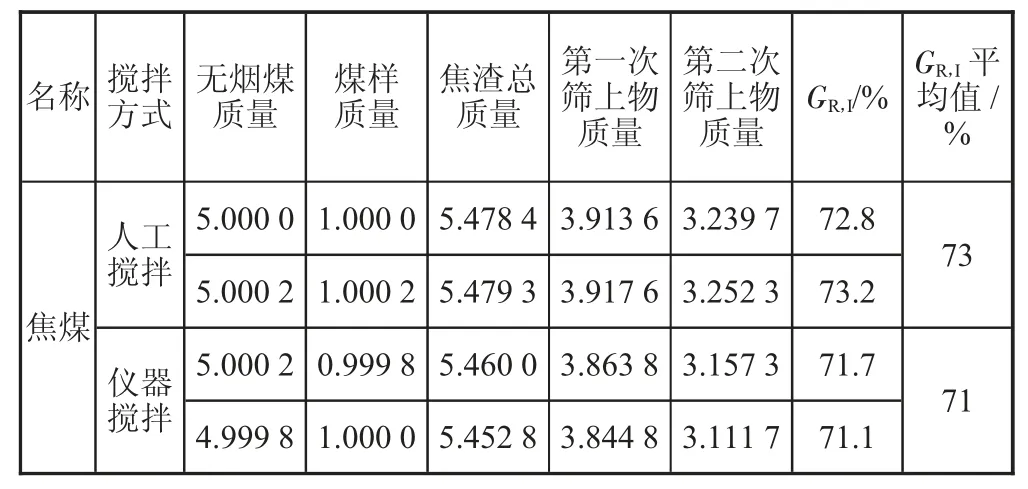

表6 同一煤样使用两种搅拌方法测定的结果对比表

通过以上数据可以得出:整体人工搅拌的计算结果高于仪器搅拌数据,搅拌少量样品时还是人工粒度更灵活均匀,但需要同时搅拌数量多的样品时候,还是仪器搅拌更稳定,在使用仪器搅拌时,应留意搅拌是否达到肉眼均匀,搅拌完毕后也需要使用搅拌丝把坩埚四壁上的试样粘样全部扫入坩埚内,并按标准要求,进行下一环节的压块环节。有时仪器搅拌完会存在肉眼可见的大结块,这就需要我们再次仪器搅拌或是人工搅拌。

在验收黏结指数自动搅拌仪的时候,还多次尝试了使用仪器进行了二次搅拌,结果发现:对同一煤样连续两次搅拌后的黏结指数数据往往更加接近人工搅拌的数据,这就表明无烟煤与烟煤的混越均匀,测量的结果就越准确,因此在搅拌中应严格按照规范要求进行操作,将试样充分搅拌,混合均匀,机械搅拌时,必须保证其良好的精密度和搅拌性能,搅拌前应注意煤样煤样有无受潮结块,如果有,应先将受潮的结块使用搅丝分开再继续进行搅拌,否则,会造成混合不均匀而影响测定结果,定期还要对搅拌仪器进行仪器检定和使用标样鉴定。

5 结语

通过本次实验对比论证,在黏结指数的测定中,测定结果很大程度反应了任何操做人员和使用仪器的重要性,黏结指数测定的环节相对的影响因素也多,任何一个环节稍有操作偏差,就会造成试验结果的偏差。本次论证在统一了其他环节同时单就搅拌环节的重要性进行了论证,在对比了规范人工搅拌和非规范人工搅拌、仪器搅拌和规范人工搅拌的试验后,验证了规范的人工搅拌的重要性,此外,随着煤炭市场的发展现状,商户和煤矿运行商之间往往会把黏结指数作为化为交易价格的一项指标,也是指导焦化企业生产的一项重要指标。所以,实验室应不断加强实验人员的实际操作能力和业务水平比武,使操作人员更加熟悉标准规定,了解使用仪器的性能和总结工作中的实际经验等,进一步提高检测准确度。